Fターム[3C022KK06]の内容

Fターム[3C022KK06]の下位に属するFターム

1枚刃 (6)

Fターム[3C022KK06]に分類される特許

1 - 20 / 77

エンドミル

【課題】底刃の周方向の間隔が異なっていても、エンドミル回転方向側の間隔が小さい底刃で切屑詰まりによる切削抵抗の増大やチッピング、欠損等を防ぐ。

【解決手段】軸線O回りに回転させられるエンドミル本体1の先端部外周に、エンドミル本体1の先端から後端側に向けて軸線O回りにエンドミル回転方向Tの後方側に捩れる5枚刃以上の奇数枚の外周刃6が周方向に間隔をあけて形成され、エンドミル本体1の先端には、外周刃6の先端から軸線O側に向けて延びる外周刃6と同数の底刃7が形成され、外周刃6は、周方向に隣接するもの同士で軸線Oに対する捩れ角が異なる角度とされ、少なくとも一部の底刃7は、エンドミル回転方向Tに隣接する底刃7との間隔が他の底刃7と異なる大きさとされ、このうちこの間隔が最も小さい底刃7Bbが軸線Oを越えた位置まで延びる長底刃とされ、他の底刃は軸線Oを越えない。

(もっと読む)

エンドミル

【課題】被削材(繊維強化プラスチック)の上面および下面のバリやカエリの発生を抑止すると同時に、垂直な切削面を得ることのできるエンドミルを提供する。

【解決手段】主溝3を底刃2側からシャンク8側へ向けてらせん状に形成して、主溝3に沿って形成される主切刃5のランド部6には主溝3のねじれ方向とは逆向きの副溝7が設けられており、副溝7により形成される副切刃9には副溝7に対して直角方向の逃げ面10が設けられているエンドミル1とする。また、副溝7は底刃2から離間した位置よりシャンク8側へ向けて設けることもできる。さらに、主溝3の数を3本以上5本以下として、かつ副溝7の数を主溝3の数の2倍とすることもできる。

(もっと読む)

刃先交換式ラジアスエンドミル

【課題】 金型等の仕上げ加工を高速、高能率、高精度に行うための刃先交換式ラジアスエンドミルを提供する。

【解決手段】 工具本体2の先端部3に第1のインサート12を固定する第1取付座4と、第2、第3のインサート13、14をそれぞれ固定する第2及び第3取付座を備えている。第1取付座4に装着される第1のインサート12を、第1の固定用ネジ9により固定する固定用ネジ穴8の向きは、第1取付座4となるインサート嵌合溝7が工具本体2の径方向に延びる向きと直交する方向に対して、工具本体2の回転方向とは逆方向に角度θ傾斜した方向に形成している。さらに、第1の固定用ネジ9を挿通させるために第1のインサート12に形成した傾斜ネジ挿通穴12jも角度θ傾斜させている。そして、第1取付座4に第1のインサート12を固定したときには、傾斜ネジ挿通穴12jの内周面部12kと第1の固定用ネジ9の外周面部9cとは角度θ傾斜した状態で密に係合するようにしている。

(もっと読む)

ニック付きエンドミル

【課題】周方向に隣接する外周刃同士の間隔が異なる部分を有するエンドミルにニックを形成するのに、ニックの回転軌跡が重なり合ったときでも特定のニックに欠損等が生じ易くなるのを防いで、工具寿命の延長を図る。

【解決手段】軸線回りに回転させられるエンドミル本体の先端部外周に螺旋状に捩れる複数条の外周刃6が形成され、外周刃6には複数のニック7が、周方向に隣接する外周刃6A、6B同士で軸線方向にずらされて形成され、複数条の外周刃6のうち周方向に隣接する少なくとも一部の外周刃6A、6Bにおいては、これらの外周刃6A、6B同士の周方向の間隔が異なる部分を有するとともに、この周方向の間隔が異なる部分では、周方向に隣接する外周刃6A、6B同士の軸線方向に隣接するニック7A、7Bの軸線方向におけるピッチが互いに等しくされている。

(もっと読む)

刃先交換式ボールエンドミル

【課題】 金型等の仕上げ加工を高速、高能率、高精度に行うための刃先交換式ボールエンドミルを提供する。

【解決手段】 工具本体2の先端部3から外周方向に円弧状切刃が形成された第1のインサート12を固定するための第1取付座4と、第2、第3のインサート13、14を固定するための第2、第3取付座を備えている。第1取付座4に装着された第1のインサート12を第1の固定用ネジ9により固定するための固定用ネジ穴8の向きは、第1取付座4となるインサート嵌合溝7が工具本体2の径方向に延びる向きと直交する方向に対して、工具本体2の回転方向とは逆方向に角度θ傾斜した方向に形成し、さらに、第1の固定用ネジ9を挿通させるために第1のインサート12に形成した傾斜ネジ挿通穴19も角度θ傾斜させている。第1取付座4に第1のインサート12を固定したときには、傾斜ネジ挿通穴19の内周面部19cと第1の固定用ネジ9の外周面部9cとが密に係合するようにしている。

(もっと読む)

スクエアエンドミル

【課題】 電子機器の小型軽量化、高密度実装化にともない、その構成部品は薄肉化が進むとともにその形状精度の要求が高まっている。加工条件の影響をあまり受けることなく、薄肉部品の加工を高精度かつ高能率に加工できる工具(エンドミル)を提供する。

【解決手段】 形状精度に影響が大きい軸方向切り込みが少ない仕上げ加工に着目し、複数の刃先をもつエンドミルに対して、その刃先の形状を、一つはシャープコーナ刃先形状とし、もうひとつは仕上げ加工における軸方向切り込み高さよりも大きな正面戻しを形成し、その刃先を複数の刃先で交互に配置する。

(もっと読む)

エンドミル

【課題】 インペラー等の薄肉部材を高速度で仕上げ加工を行うことができるエンドミルを提供する。

【解決手段】 外周刃4と、外周刃4に接続されたコーナR刃5と、コーナR刃5に接続された底刃6とから構成される切刃を複数枚有するエンドミルである。エンドミルの外周面に形成される外周刃4は、工具軸Oに対したエンドミルの先端側に向かって下り傾斜するように形成され、この下り傾斜する傾斜角度αは、5°以上10°以下である。さらに、各切刃のすくい面は、底刃6のすくい面6aと、底刃6のすくい面6aに接続されたコーナR刃5のすくい面5aと、コーナR刃5のすくい面5aに接続された外周刃4のすくい面4aから構成され、1刃当たりのチップポケットの体積Vを80mm3以上120mm3以下の範囲に設定している。

(もっと読む)

脆性プラスチック板材の加工方法

【課題】破壊歪5%以下及び鉛筆硬度が3H以上の脆性プラスチック板材について、ルーター加工により、チッピングの発生が無く切断面が綺麗で製品歩留りに優れ、しかも、送り速度500mm/分以上であり、生産性良く切削加工を行うことができる脆性プラスチック板材の加工方法を提供する。

【解決手段】破壊歪5%以下及び鉛筆硬度3H以上の脆性プラスチック板材をルーター加工により切削するに際し、ルーター刃1としてひねりのない直刃を用い、回転数R(rpm)と送り速度S(mm/分)との比(R:S)が(50000/n)±20%:1000〜1250(但し、nはルーター刃が有する切り刃の刃数)の関係を満たし、かつ、ルーター刃の裏面への出し量が100〜300μmである加工条件で実施する、脆性プラスチック板材の加工方法。

(もっと読む)

ラジアスエンドミル

【課題】難切削性の部材に対しても、切削中ビビリをなくし、切削性能を高く維持しながら、切れ刃に対する被切削部材の抵抗を低減して、切れ刃の欠損を低減する。

【解決手段】工具本体12は、外周面に設けられた側面刃16と、先端面に設けられた平坦な底刃18と、先端面のコーナ部で側面刃16と底刃18とをつなぐ断面円弧状のコーナ刃20とからなる切れ刃を備えている。側面刃16及びコーナ刃20には、工具本体の軸線A方向に長軸が向けられた楕円形をなす断面をもつ連続した凹凸24,26が形成されている。コーナ刃20の凹凸26の山谷の差H1が0.1〜0.15mm、ピッチP1が0.8〜1.0mmであり、側面刃16の凹凸24の山谷の差H2が0.3〜0.5mm、ピッチP2が1.2〜1.5mmに形成され、ねじれ溝20の軸線Aに対するねじれ角αが15〜30°になるように形成されている。

(もっと読む)

ラフィングボールエンドミル

【課題】高強度で難切削性の部材に対して、ビビリをなくし、切削性能を高く維持しながら、切れ刃に対する被切削部材の抵抗を低減して、先端刃のR部の欠損を低減する。

【解決手段】工具本体12は、ボール形状をなす先端部に中心から半径方向に配置された複数の先端刃16と、該先端刃に連なる複数の側面刃18とを備え、先端刃16及び側面刃18が工具本体の軸線A方向に長軸が向けられた楕円形をなす連続した凹凸が形成され、先端刃16の凹凸22の山谷の差H1が0.1〜0.15mm、ピッチP1が0.8〜1.0mmであり、側面刃18の山谷の差H2が0.3〜0.5mm、ピッチP2が1.2〜1.5mmに形成され、ねじれ溝20の軸線Aに対するねじれ角αが15〜30°になるように形成されている。

(もっと読む)

刃先交換式転削工具

【課題】工具本体の剛性を確保しつつ、クーラントを切れ刃へ高精度に流出してその供給量を確保でき、ヘッド部とシャンク部との接合強度を十分に確保できる。

【解決手段】軸状の工具本体1とその先端に着脱可能に装着される切削インサートとを備えた刃先交換式転削工具であって、工具本体1は、シャンク部11と、シャンク部11の先端に接合され切削インサートが装着されるヘッド部32とを有し、工具本体1には、シャンク部11に位置して中心軸線O1に沿うように延びる第1供給孔21と、ヘッド部32に位置して切削インサートの切れ刃に向けて開口される一対の第2供給孔22と、第1供給孔21及び第2供給孔22の間に位置してこれらを連通させる第3供給孔33とが形成され、第3供給孔33は、中心軸線O1に垂直な断面における一対の第2供給孔22同士の軸間方向に沿う長さLが、軸間方向に垂直な幅方向に沿う長さWよりも大きく設定される。

(もっと読む)

刃先交換式ボールエンドミル

【課題】刃先交換式ボールエンドミルにおいて、工具回転軸と垂直な断面の厚肉化により工具本体を剛性強化することによって、工具本体の耐折損性の向上やビビリ振動を低減して信頼性の改善を図り、長寿命化を実現することができる新規高性能な刃先交換式ボールエンドミルを提供する。

【解決手段】工具本体の先端に切削用インサート2枚が着脱自在に装着された刃先交換式ボールエンドミルにおいて、該工具本体の先端部には、同じ形状をした2枚の切削用インサートを装着するためのインサート座を有し、該工具本体において、工具回転軸線を通り、インサート座面と平行な断面を見たとき、該座面と平行な断面形状における該工具回転軸線と垂直方向の幅が、該工具本体の先端部から基体部に向かって幅広になっていることを特徴とする刃先交換式ボールエンドミルである。

(もっと読む)

エンドミル

【課題】各種切削状態、各種加工物の板厚に対応してバリの発生を抑えることができ、さらに、切屑の排出性及び仕上加工面の性状に問題がなく、円滑な切削加工を行うことが可能なエンドミルを提供する。

【解決手段】軸線O回りに回転されるエンドミル本体1の切刃部3に、軸線O回りに捩れて螺旋状に形成される第一の外周刃4Aと、軸線Oに平行に延びて直線状に形成される第二の外周刃4Bとを設ける。さらに、第一の外周刃4Aを、後端側から先端側に向かいエンドミル回転方向Tに捩れて螺旋状に形成されたものとする。

(もっと読む)

切削工具

【課題】 鋼等の硬い被削材に対しても、コーナー部が角状になった角穴等の平面角状の切削加工が安定して行える切削工具を提供する。

【解決手段】 回転軸の回転運動を少なくとも2種のカムにより角軸状運動に変換する機構を備えた切削加工装置Xに取り付ける切削工具100において、略正三角柱形状の工具保持部101から延出された切削部102の先端に3つの底刃103を設け、各底刃の外周先端を同一円周上に位置させると共に、軸中心Oと各底刃の外周先端とを結ぶ線と、軸中心と工具保持部の各頂角部とを結ぶ線とを平面上一致させ、外周刃の外周逃げ角θを45°を超え60°以下、外周すくい角αを-10°以上-40°以下にすると共に、この外周刃に0.02mm以上のマージンMを設けた。

(もっと読む)

ボールエンドミル

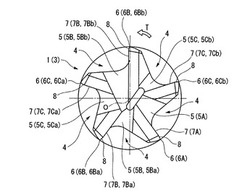

【課題】エンドミル本体先端近傍における切刃の形成の容易さや良好な切屑排出性は維持しつつ、高送り加工でも加工精度や切刃寿命の向上を図ることが可能な6枚刃のボールエンドミルを提供する。

【解決手段】軸線O回りに回転されるエンドミル本体1の先端部に、軸線O回りの回転軌跡が軸線O上に中心を有する半球状をなす6枚のボール刃7が周方向に間隔をあけて形成されており、これら6枚のボール刃7のうち周方向に1つおきの3枚のボール刃7は、エンドミル本体1先端の軸線O上に交差させられた長ボール刃7Aとされるとともに、残りの3枚のボール刃7は、軸線Oから離れた位置に内周端Pを有する短ボール刃7Bとされる。

(もっと読む)

防振エンドミル

【課題】エンドミルの加工中の共振が従来品よりも効果的に抑制されるようにしてエンドミルによる加工の安定性向上と加工精度の向上を図ることを課題としている。

【解決手段】底刃3とねじれ角のついた外周刃4とで構成される切れ刃、又は底刃3とねじれ角のついた外周刃4と円弧のコーナ刃5とで構成される切れ刃を4枚以上備えたエンドミルの前記切れ刃を周方向の不等分割点に配置し、全切れ刃の設置間隔α1〜α4をそれぞれに異ならせた。

(もっと読む)

超硬合金製エンドミル及び該エンドミルを用いた切削加工方法

【課題】金型加工や部品加工の高能率加工において安定した切削を行うと共に、製造コストを含めて容易に工具製造や再研磨を行い、及び切削抵抗を分散させることでびびり振動を抑制し許容回転数を高速に設定できる長寿命の超硬合金製エンドミル及び該エンドミルを用いた切削加工方法を提供する。

【解決手段】第1ギャッシュ角を15゜〜35゜、第2ギャッシュ角を40゜〜60゜に設け、つなぎ部の長さは工具径の5%以上20%未満とし、ある波形状外周刃またはニック付外周刃を基準形状外周刃としたときに、少なくとも一刃の外周刃の位相からのずれ量が、基準形状外周刃のそれぞれの位相から前記波またはニックのピッチの0%を含まない5%以下の幅でずれていることを特徴とする超硬合金製エンドミル及び縦送り切削、横送り切削および傾斜切削から選ばれる少なくとも2種以上の切削を連続して行う切削加工方法である。

(もっと読む)

ねじれ刃ラジアスエンドミル

【課題】底刃の耐欠損性を高めながら切屑の排出性も向上させ、工具の耐久性と併せて、加工の安定性向上、エンドミル加工での端面の加工精度向上を図ることを課題としている。

【解決手段】ねじれ刃ラジアスエンドミルを、底刃3が少なくとも2つの刃で構成され、コーナ刃4に連なる第1底刃3aは工具軸Cに対してほぼ直角で第1底刃以外の底刃の合計長よりも切れ刃長さが短く、底刃のすくい面9は、少なくとも2つの面で構成され、底刃に接した第1底刃すくい面9aはすくい角が負の角度に設定され、シャンク8側に配置される第2以降の底刃すくい面はすくい角が0°又は正の角度になっているものにした。

(もっと読む)

回転切削工具

【課題】本発明は、刃部の一部を部分的に交換可能な回転切削工具を提供する。

【解決手段】

本発明の一態様によれば、刃部の外周の刃先径が工具の回転軸の長手方向における先端部

へ向かうに従って、増減しながら徐々に小さくなり、加工溝を有する回転切削工具におい

て、前記切部を支持し回転軸となる心棒と、前記心棒を前記刃部の先端部側とは反対側の

端部で支持する工具支持部材と、前記刃部は先端部ユニットを含む複数の刃部ユニットか

らなることを特徴とする回転切削工具が提供される。

(もっと読む)

ボールエンドミル

【課題】ノーズに達する単数又は複数主切刃と、ノーズとの間に無刃離隔部を存してノーズに達しない単数又は複数の副切刃とで構成され、副切刃の無刃離隔部の大きさを大小に設定し、切り屑の大きさを大小に定めるように構成しているから、主切刃により切り屑が生成されると共に複数の副切刃により切り屑が生成され、無刃離隔部の大きさの大小設定により定められた切り屑が生成除去されることになり、切削精度の向上を図ることができる。

【解決手段】本体Eの先端球面部に被加工物Wを切削する複数の切刃Kを備えてなり、ノーズNに達する単数又は複数の主切刃Sと、ノーズとの間に無刃離隔部Mを存してノーズに達しない単数又は複数の副切刃Fとで構成し、無刃離隔部の大きさを大小に設定し、切刃による切り屑Hの大きさを大小に定めて被加工物の切削により発生する切削熱が切り屑に効果的に伝導するようにしてなる。

(もっと読む)

1 - 20 / 77

[ Back to top ]