Fターム[3C022KK28]の内容

Fターム[3C022KK28]に分類される特許

1 - 20 / 74

エンドミル

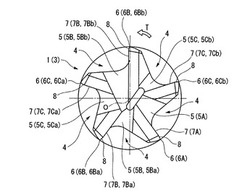

【課題】底刃の周方向の間隔が異なっていても、エンドミル回転方向側の間隔が小さい底刃で切屑詰まりによる切削抵抗の増大やチッピング、欠損等を防ぐ。

【解決手段】軸線O回りに回転させられるエンドミル本体1の先端部外周に、エンドミル本体1の先端から後端側に向けて軸線O回りにエンドミル回転方向Tの後方側に捩れる5枚刃以上の奇数枚の外周刃6が周方向に間隔をあけて形成され、エンドミル本体1の先端には、外周刃6の先端から軸線O側に向けて延びる外周刃6と同数の底刃7が形成され、外周刃6は、周方向に隣接するもの同士で軸線Oに対する捩れ角が異なる角度とされ、少なくとも一部の底刃7は、エンドミル回転方向Tに隣接する底刃7との間隔が他の底刃7と異なる大きさとされ、このうちこの間隔が最も小さい底刃7Bbが軸線Oを越えた位置まで延びる長底刃とされ、他の底刃は軸線Oを越えない。

(もっと読む)

インデキサブル式ねじ切りフライス

【課題】ねじ切り刃が傾斜刃やねじれ刃の場合でもインデキサブルチップを確実にボデーに固定できるように、複数の取付ねじをボデーに対して適切に螺合できるようにする。

【解決手段】インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でボデー12に螺合される非貫通型の取付ねじ30と、インデキサブルチップ14を貫通してチップ取付溝20を挟んで反対側でボデー12に螺合される貫通型の取付ねじ32と、を用いてインデキサブルチップ14がボデー12に固定される。このため、ねじ切り刃22がねじれ刃で且つ外径が23mm以下の小径のねじ切りフライス10においても、その一対の取付ねじ30、32をボデー12に対して適切に螺合できるようになり、それ等の取付ねじ30、32によりインデキサブルチップ14を確実にボデー12に固定できる。

(もっと読む)

エンドミル

【課題】被削材(繊維強化プラスチック)の上面および下面のバリやカエリの発生を抑止すると同時に、垂直な切削面を得ることのできるエンドミルを提供する。

【解決手段】主溝3を底刃2側からシャンク8側へ向けてらせん状に形成して、主溝3に沿って形成される主切刃5のランド部6には主溝3のねじれ方向とは逆向きの副溝7が設けられており、副溝7により形成される副切刃9には副溝7に対して直角方向の逃げ面10が設けられているエンドミル1とする。また、副溝7は底刃2から離間した位置よりシャンク8側へ向けて設けることもできる。さらに、主溝3の数を3本以上5本以下として、かつ副溝7の数を主溝3の数の2倍とすることもできる。

(もっと読む)

エンドミル

【課題】被削材が高硬度の硬脆材や高硬度鋼材等であっても高精度な加工を行えて長寿命である。

【解決手段】エンドミル1は、六角形断面を有する工具本体の先端部の各角部に外周刃6を形成し、その先端面7で隣接する角部と角部の間に切屑排出用の凹溝8を形成した。凹溝8で仕切られた角部を有する四角形の凸部9の稜線に底刃13を形成した。底刃13は凹溝8の前内壁16をすくい面とする主底刃11と外周面をすくい面とする副底刃12とで構成した。底刃13の逃げ面は工具本体の長手方向に略直交する平面からなる底面14である。

(もっと読む)

切削工具、加工装置および切削工具を用いた加工方法

【課題】簡易に、かつ精度良く軸方向に沿って山部と谷部が交互に形成されるように加工することが可能な切削工具、加工装置および切削工具を用いた加工方法を提供することを目的とする。

【解決手段】断面が半円の凹状部分に対して、軸方向に沿って山部と谷部が交互に形成されるように加工する切削工具1において、谷部に対応した形状であって、谷部の内周径よりも小さい直径を有する一つまたは二つの大径部5,7と、山部に対応した形状であって、大径部よりも小さい直径を有する二つまたは三つの小径部4,6,8と、軸方向に対して所定のねじれ角を有する刃が大径部および小径部に形成されたカッター部10とを備え、大径部と小径部が切削工具1の軸方向に沿って交互に配置される。

(もっと読む)

ニック付きエンドミル

【課題】周方向に隣接する外周刃同士の間隔が異なる部分を有するエンドミルにニックを形成するのに、ニックの回転軌跡が重なり合ったときでも特定のニックに欠損等が生じ易くなるのを防いで、工具寿命の延長を図る。

【解決手段】軸線回りに回転させられるエンドミル本体の先端部外周に螺旋状に捩れる複数条の外周刃6が形成され、外周刃6には複数のニック7が、周方向に隣接する外周刃6A、6B同士で軸線方向にずらされて形成され、複数条の外周刃6のうち周方向に隣接する少なくとも一部の外周刃6A、6Bにおいては、これらの外周刃6A、6B同士の周方向の間隔が異なる部分を有するとともに、この周方向の間隔が異なる部分では、周方向に隣接する外周刃6A、6B同士の軸線方向に隣接するニック7A、7Bの軸線方向におけるピッチが互いに等しくされている。

(もっと読む)

クーラント穴付きエンドミル

【課題】底刃やそのすくい面の効率的な冷却を図るとともに、底刃を再研削、再研磨したときでも、クーラントの噴射方向を維持する。

【解決手段】軸線O回りに回転されるエンドミル本体1の先端部外周に軸線O回りに捩れる切屑排出溝4および外周刃5が形成され、切屑排出溝4の先端側にはギャッシュ6と底刃7が形成され、ギャッシュ6からエンドミル本体1の後端側に向けては外周刃5と反対向きに捩れるクーラント穴8が形成され、クーラント穴8のリードLh(mm)が、外周刃5のリードLp(mm)と、底刃7の半径R(mm)と、底刃7の刃数Zと、1以上の整数Nとに対して、次式1の関係を有している。

〔数1〕 (もっと読む)

(もっと読む)

ラジアスエンドミル

【課題】難切削性の部材に対しても、切削中ビビリをなくし、切削性能を高く維持しながら、切れ刃に対する被切削部材の抵抗を低減して、切れ刃の欠損を低減する。

【解決手段】工具本体12は、外周面に設けられた側面刃16と、先端面に設けられた平坦な底刃18と、先端面のコーナ部で側面刃16と底刃18とをつなぐ断面円弧状のコーナ刃20とからなる切れ刃を備えている。側面刃16及びコーナ刃20には、工具本体の軸線A方向に長軸が向けられた楕円形をなす断面をもつ連続した凹凸24,26が形成されている。コーナ刃20の凹凸26の山谷の差H1が0.1〜0.15mm、ピッチP1が0.8〜1.0mmであり、側面刃16の凹凸24の山谷の差H2が0.3〜0.5mm、ピッチP2が1.2〜1.5mmに形成され、ねじれ溝20の軸線Aに対するねじれ角αが15〜30°になるように形成されている。

(もっと読む)

ラフィングボールエンドミル

【課題】高強度で難切削性の部材に対して、ビビリをなくし、切削性能を高く維持しながら、切れ刃に対する被切削部材の抵抗を低減して、先端刃のR部の欠損を低減する。

【解決手段】工具本体12は、ボール形状をなす先端部に中心から半径方向に配置された複数の先端刃16と、該先端刃に連なる複数の側面刃18とを備え、先端刃16及び側面刃18が工具本体の軸線A方向に長軸が向けられた楕円形をなす連続した凹凸が形成され、先端刃16の凹凸22の山谷の差H1が0.1〜0.15mm、ピッチP1が0.8〜1.0mmであり、側面刃18の山谷の差H2が0.3〜0.5mm、ピッチP2が1.2〜1.5mmに形成され、ねじれ溝20の軸線Aに対するねじれ角αが15〜30°になるように形成されている。

(もっと読む)

切削工具

【課題】 従来のエンドミルやリーマおよびドリル等を用いた切削加工において、流動体を吐出させるための供給穴の無い且つ切れ刃が2〜6枚のものが一般的に多く用いられている。その際に発生する切り屑や熱、被加工物へ及ぼす加工変質は、工具の寿命や被加工物の品位低下の原因となっている。

航空機、自動車をはじめとする産業において、自然環境や燃費向上のため様々な複合素材が使用される様になってきた。これらの被加工物素材に対し、従来の金属系素材用に開発された切削工具では工具寿命および被加工物の品位が著しく低下し、高能率加工が出来ないという問題点がある。

【解決手段】 本発明は、上記の点に鑑みなされたもので、エンドミル類またはドリル・リーマ類の工具の切れ刃上に更に異なるネジレ角を持つ切れ刃が形成される様に構成されたものである。また切れ刃上の切れ刃のネジレ角を左右別々に設けることも可能である。

(もっと読む)

エンドミル

【課題】各種切削状態、各種加工物の板厚に対応してバリの発生を抑えることができ、さらに、切屑の排出性及び仕上加工面の性状に問題がなく、円滑な切削加工を行うことが可能なエンドミルを提供する。

【解決手段】軸線O回りに回転されるエンドミル本体1の切刃部3に、軸線O回りに捩れて螺旋状に形成される第一の外周刃4Aと、軸線Oに平行に延びて直線状に形成される第二の外周刃4Bとを設ける。さらに、第一の外周刃4Aを、後端側から先端側に向かいエンドミル回転方向Tに捩れて螺旋状に形成されたものとする。

(もっと読む)

クーラント穴付きエンドミル

【課題】クーラント穴をギャッシュ底面の所定の位置に正確に開口させることが容易に可能で、しかもこの開口部からクーラントを高い圧力で広範囲に噴射させることが可能なクーラント穴付きエンドミルを提供することを目的としている。

【解決手段】軸線O回りに回転されるエンドミル本体1の先端部にギャッシュ7が形成されるとともに、エンドミル本体1内には軸線Oに沿ってクーラント穴10が穿設されていて、このクーラント穴10は、エンドミル本体1先端側のクーラント穴底面10Aの外周縁部が、ギャッシュ7の先端外周側を向くギャッシュ底面7Bと部分的に交差することにより、このギャッシュ底面7Bに開口させられている。

(もっと読む)

回転切削工具

【課題】チップブレーカによる切り屑排出性向上効果が極めて大きい実用性に秀れた回転切削工具の提供。

【解決手段】工具本体1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝2が複数形成され、この切り屑排出溝2のすくい面と前記工具本体1の外周面若しくは前記工具本体1の外周に形成された外周逃げ面との交差稜線部に外周切れ刃3が形成され、この外周切れ刃3を分断するように前記工具本体1の前記外周面若しくは前記外周逃げ面に複数のチップブレーカ4が設けられた回転切削工具であって、前記チップブレーカ4の回転軌跡の一部に、このチップブレーカ4の工具回転方向後方側に隣接する前記外周切れ刃3の回転軌跡が40%以上の割合で重なり合うように構成する。

(もっと読む)

ラジアスエンドミル

【課題】難削材の切削においても長底刃により生成された切屑を、切屑詰まりを生じさせることなく円滑に排出する。

【解決手段】軸線O回りに回転されるエンドミル本体1先端部に、軸線Oに垂直な平面に略沿って延びる複数の底刃7が周方向に間隔をあけて形成され、エンドミル本体1外周部には、底刃7の外周端にコーナ刃8を介して連なる複数の外周刃5が、周方向に間隔をあけて軸線O方向に延びるように形成され、複数の底刃7のうち一部の底刃7はエンドミル本体1先端部の軸線O近傍から延びる長底刃7Aとされ、軸線O方向先端視において長底刃7Aとそのエンドミル回転方向T側の底刃7Bとがなす挟角θより、軸線Oに直交する断面において長底刃7Aとそのエンドミル回転方向T側の底刃7Bに連なる2つの外周刃5A、5Bと軸線Oとを結ぶ2つの直線A、Bがなす挟角αが大きくされている。

(もっと読む)

エンドミル

【課題】粗加工及び仕上げ加工を同時に行って、切削加工全体の時間を短縮するエンドミルを提供する。

【解決手段】底部に平面切削用の底刃11を、外周部に螺旋状に配置された複数の外周刃12を備えた切り刃部13と、切り刃部13に軸心を合わせて一体的に連結するシャンク部14とを有するエンドミル10において、各外周刃12は、粗削り刃15と、粗削り刃15の回転方向後方側に配置された仕上げ刃16とを有し、しかも、仕上げ刃16の刃先半径が、粗削り刃15の刃先半径に比べて、粗削り刃15の刃先半径の1/100以下の範囲で大きくなっている。

(もっと読む)

超硬合金製エンドミル

【課題】金型などの荒加工に要求される縦送り加工、横送り加工、および傾斜切削を含む複合加工であっても、一本のエンドミルで高速で複合加工ができ、特にびびり振動を抑制して、切り屑詰まりによる異常摩耗や刃欠けも生じない長寿命の超硬合金製エンドミルを提供する。

【解決手段】複数の底刃及び複数の外周刃と、複数のギャッシュ面からなるギャッシュとを有する超硬合金製エンドミルであって、前記複数のギャッシュ面は、底刃のすくい面である第1ギャッシュ面、エンドミルの工具軸の回転中心側に設けられた第2ギャッシュ面、及びエンドミルの外周側に設けられた第3ギャッシュ面から成り、前記複数の外周刃は、エンドミルの軸直角断面視で外周面の周方向に隣接する外周刃のねじれ角が異なることを特徴とする超硬合金製エンドミルである。

(もっと読む)

超硬合金製エンドミル及び該エンドミルを用いた切削加工方法

【課題】金型加工や部品加工の高能率加工において安定した切削を行うと共に、製造コストを含めて容易に工具製造や再研磨を行い、及び切削抵抗を分散させることでびびり振動を抑制し許容回転数を高速に設定できる長寿命の超硬合金製エンドミル及び該エンドミルを用いた切削加工方法を提供する。

【解決手段】第1ギャッシュ角を15゜〜35゜、第2ギャッシュ角を40゜〜60゜に設け、ある波形状外周刃を基準形状外周刃としたときに、隣接する各波形状外周刃のうち少なくとも1組の前記波形状外周刃は前記波形状外周刃の波ピッチを刃数で割った値で等間隔に並んだ前記基準形状外周刃の位相からのずれ量が無く、その他の組の前記波形状外周刃は互いに位相のずれ量が不均等であることを特徴とする超硬合金製エンドミル及び縦送り切削、横送り切削および傾斜切削から選ばれる少なくとも2種以上の切削を連続して行う切削加工方法である。

(もっと読む)

ボールエンドミル

【課題】エンドミル本体先端部の軸線近傍から延びる長底刃により生成された切屑を、切屑詰まりを生じさせることなく円滑に排出する。

【解決手段】軸線O回りに回転されるエンドミル本体1の先端部に軸線O回りの回転軌跡が半球状となる複数の底刃7を形成するとともに、エンドミル本体1の外周部には底刃5の外周端に連なる複数の外周刃7を形成し、一部の底刃7Aはエンドミル本体1の先端部の軸線O近傍から延びる長底刃7Aとして、軸線O方向先端視においてこの長底刃7Aの内周端7aにおける接線Aと長底刃7Aのエンドミル回転方向T側に位置する底刃7Bの内周端7bにおける接線Bとがなす挟角θより、軸線Oに直交する断面において長底刃7Aとそのエンドミル回転方向T側に位置する底刃7Bとに連なる2つの外周刃5A、5Bと軸線Oとを結ぶ2つの直線C、Dがなす挟角θを大きくする。

(もっと読む)

スクエアエンドミル

【課題】耐久性に優れたスクエアエンドミルを提供する。

【解決手段】(A)外周に軸心に対してねじれて設けられた複数のねじれ溝20と、(B)それらの各々に沿って外周に形成された複数の外周刃22と、(C)それらの各々から連続して軸心に向かって延びるように形成された複数の底刃26とを有し、それら複数の底刃26の各々が、軸心の延びる方向である軸方向からの視点において、回転方向に向かって凸状をなす円弧状に形成されたことを特徴とする。本発明のスクエアエンドミル10は、径方向に直線的に形成された底刃を有するスクエアエンドミルに比較して、被削材への接触時間が長く、底刃の切削抵抗が小さくされており、耐久性に優れたスクエアエンドミルとなる。

(もっと読む)

エンドミルおよびその製造方法

【課題】L/Dが大きなエンドミルによって被削材に高さの高い縦壁等の加工面を形成する場合や、比較的切削抵抗の高い高硬度材の加工、あるいはすくい角がネガとなったエンドミルによる加工の場合などでも、加工効率を損なうことなく倒れやうねりのない高精度の加工面を得ることが可能なエンドミルおよびその製造方法を提供する。

【解決手段】軸線O回りに回転されるエンドミル本体1の先端部外周に、軸線O回りに捩れる外周刃5が形成されてなるエンドミルにあって、外周刃5の軸線O回りの回転軌跡を、外周刃5の先端から後端側に向けて(外周刃5のリード/外周刃5の刃数)のピッチPで周期的に軸線Oに対する径方向に凹凸させる。

(もっと読む)

1 - 20 / 74

[ Back to top ]