Fターム[3C034CA14]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 検出対象 (2,276) | 位置 (507) | ドレッサー (12)

Fターム[3C034CA14]に分類される特許

1 - 12 / 12

研磨装置

【課題】ドレス部の摩耗量や装置ごとの寸法の違いを正確に把握しなくても所望のドレッシングを行うことができる研磨装置を提供する。

【解決手段】研磨工具23を下降させて研磨部232の研磨面233をドレス工具33のドレス部332に接触させてドレッシングする構成において、ドレス部332が研磨面233から受ける下向きの圧力を検出する圧力検出部32と、圧力検出部32で検出される圧力に基づいて研磨工具23の鉛直方向の移動量を制御する制御手段4を付加し、制御手段4によってドレス部332に接触する研磨面233の圧力の程度を調整して所望のドレッシングを可能とする。

(もっと読む)

半導体装置及びその製造方法

【課題】従来の半導体装置では、シリコン基板の研磨屑が半導体装置の電極近傍に硬化し電気的にリークするという問題があった。

【解決手段】本発明の半導体装置では、シリコン基板2の表面側に配線層4やCu配線層13が配置され、樹脂膜10、15により被覆される。半導体装置1の側面18、19は、半導体装置1の表面20と垂直面となり、その側面からは、樹脂膜10、15や位置精度確認マーク14が露出する。この構造により、シリコン基板2の研磨屑22は、若干、半導体装置1の側面18、19に付着するが、その表面20に付着することはなく、研磨屑22を介して電気的にリークすることはない。

(もっと読む)

砥石成形方法

【課題】成形手段による不要な砥石の切削量を低減させ、作業効率と砥石の寿命をより向上させることができる砥石成形方法を提供する。

【解決手段】成形手段TRと砥石Tとが接触していることを検出可能な接触検出手段ASと、成形手段に対する砥石の相対移動先の位置を検出可能な位置検出手段EZと、移動手段を制御する制御手段と、を用いて、回転している砥石を成形手段にて成形する砥石成形方法であって、制御手段は、成形手段に対して相対的に近づく方向に砥石を第1所定距離だけ接近させ、接近時における接触検出手段からの接触検出信号と位置検出手段からの位置検出信号を記憶した後、成形手段に対して相対的に遠ざかる方向に砥石を第2所定距離だけ移動させて成形手段と砥石とを離間させる第1のステップと、接近時に記憶した接触検出信号に基づいて、接近時において成形手段と砥石とが接触していたか否かを判定する第2のステップと、を有する。

(もっと読む)

ねじ状砥石の位相合わせ装置

【課題】簡素な構成で、被加工歯車またはドレッサに対するねじ状砥石の位相合わせを精密に行うことができるねじ状砥石の位相合わせ装置を提供する。

【解決手段】研削時またはドレッシング時におけるねじ状砥石14とワークWまたはディスクドレッサ32との噛み合いに先立って、ワークWまたはディスクドレッサ32に対するねじ状砥石14の位相合わせを行うに際し、ねじ状砥石14を回転可能に支持する砥石ヘッド11に設けられたAEフルイッドセンサ42によって、ねじ状砥石14がワークWまたはディスクドレッサ32に接触したか否かを検出し、接触が検出されたときのねじ状砥石14の位相に基づいて、当該ねじ状砥石14を噛み合い可能な位相に位置決めする。

(もっと読む)

半導体集積回路装置の製造方法

【課題】半導体集積回路装置の製造におけるCMP工程に用いられる研磨パッドは比較的高価なものであり、不要な交換は避ける必要がある。したがって、このパッドの磨耗量を正確に測ることが重要となっている。しかし、光による通常の測定では、スラリの存在が障害になり、接触型センサによるものでは、汚染物の溶出が問題となる。

【解決手段】CMP工程においてドレッサ稼働中にドレッサの高さ位置を計測することにより間接的に研磨パッドの磨耗量または厚さを検出し、それによって、研磨パッド交換時期の適正化を図る。

(もっと読む)

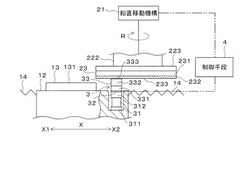

溝加工装置およびその加工位置補正方法

【課題】加工対象物に位置補正用の溝加工を行うことなく、研削砥石の刃先の位置を補正する。

【解決手段】加工対象物Rの表面に対し、回転する円板状の研削砥石26により、当該研削砥石26の回転軸方向における所定の加工位置に溝加工を行う溝加工装置1において、研削砥石26を回転させる研削手段4と、加工対象物Rを装着する装着手段と、加工位置に関する加工位置データを記憶する記憶手段と、加工位置データに基づいて、研削砥石26に対し、加工対象物Rを回転軸方向に相対移動させる対象物移動手段3と、研削砥石26により、加工位置補正用の溝が研削されるダミーワーク13と、ダミーワーク13に形成された補正用溝の回転軸方向における研削位置を、所定の第1基準位置を基準として測定する研削位置測定手段15と、研削位置の測定結果に基づいて、記憶された加工位置データを補正する補正手段とを備えた。

(もっと読む)

砥石車のツルーイング方法および装置

【課題】ツルーイングロールと砥石車との接触を高感度に検出できるようにする。

【解決手段】支持剛性を制御可能な制御軸受35,36にツルーイングロール30を取付けたツルア軸34を非接触で回転可能に支持し、ツルーイングロールに砥石車25を接触させ、ツルーイングロールと砥石車との接触によるツルア軸の変位に基づいてツルーイングロールと砥石車とが接触した位置を検出し、ツルーイングロールと砥石車とが接触した位置を基準にして、ツルーイングロールによって砥石車をツルーイングする。また、制御軸受によるツルア軸の支持剛性を、ツルーイングロールと砥石車の接触検出時には小さく、砥石車のツルーイング時には大きくするようにした。

(もっと読む)

砥石車のツルーイング装置

【課題】 砥石車の円弧研削面のツルーイング開始基準位置を接触検出手段を用いて正確に検出できるようにする。

【解決手段】 ツルーイング工具32と砥石車21との接触を検出する接触検出手段と、X軸方向移動手段による砥石車とツルーイング工具との相対移動によって砥石車の円筒研削面21aをツルーイングしている際に接触検出手段の信号変化に基づいて砥石車の円弧研削面21bのツルーイング開始基準位置を検出する円弧研削面開始基準位置検出手段と、円弧研削面開始基準位置検出手段によって検出された円弧研削面開始基準位置を基点にしてX軸方向移動手段およびZ軸方向移動手段を同期制御して円弧研削面をツルーイングする同期制御手段とによって構成した。

(もっと読む)

ドレッサと、ドレッシング方法

【課題】ドレッサ先端の研削刃が砥石面に当って切り込みが開始されたときの確認や砥石面の整形終了の確認を容易に行うことができる構造の簡単なドレッサ装置を提供する。

【解決手段】ドレッサ1の軸孔7に一対の圧電素子9、9を極性が逆になるように挿入し、圧電素子9、9間に通電板11を介在させてドレッサ1に捩じ込んだネジ13で圧電素子9を通電板11に圧着させる。通電板11には、ドレッサ1より突出する一端とドレッサ1間に順方向の発光ダイオード12aが、他端とドレッサ1間に逆方向の発光ダイオード12bが接続され、ドレッシング時に発生する圧電素子9、9の出力電圧により発光ダイオード12a、12bを発光させる。

(もっと読む)

精密加工装置および精密加工方法

【課題】 粗研削〜精密加工研削に至る全ての段階で、精密加工装置を構成する移動部の移動量制御や姿勢制御装置の姿勢制御に際してフィードバック制御を施すことで、被研削体の厚みと平坦度の双方を高い精度で管理することのできる精密加工装置および精密加工方法を提供する。

【解決手段】 砥石bを回転させる回転装置6bを支持する第二の基台3は、送りねじ機構4とアクチュエータ5が装着されており、粗研削段階〜超精密研削段階において該第二の基台3の移動量が適宜に調整されながら研削がおこなわれる。被研削体aを回転させる回転装置6aと第一の基台2との間には姿勢制御装置7が介在しており、被研削体aの厚みや平坦度を光プローブ91,92にて測定し、測定結果をコンピュータ94に送り、目標値と測定値との偏差を解消するようにフィードバック指令を姿勢制御装置7に送り、その姿勢制御をおこなう精密加工装置である。

(もっと読む)

研磨パッド形状修正装置および研磨装置

【課題】研磨パッドの表面形状測定から、研磨パッドの表面形状が所望の平坦性の精度を得るまでの時間と労力とを軽減することができる研磨パッド形状修正装置を提供すること。

【解決手段】半導体ウェハ2aの表面に研磨液を供給しながら化学的機械的研磨を行う研磨パッド3の表面形状を測定する測定端子12と、研磨パッド3の表面形状を修正するバイト13と、測定端子12とバイト13とを共通の原点で移動可能に支持する支持部材30および支持部材を先端に固定したスライダ19と、測定端子12による表面形状測定処理およびバイト13による表面形状修正処理を、前記原点をもとに処理し制御する制御部Cと、を備える。

(もっと読む)

研磨装置

【課題】 研磨工程が正常に行われているか否かを容易に、かつ低コストで判断することができる研磨装置を提供する。

【解決手段】 本発明の研磨装置10は、研磨面22aを有する研磨パッド22と、基板Wを押圧するトップリング本体200と、トップリング本体200の外周部に設けられ、研磨面22aを押圧するリテーナリング302と、研磨面22aをドレッシングするドレッサ50と、研磨装置10の少なくとも1つの構成部材の摩耗を検知する摩耗検知部60と、摩耗検知部60からの信号に基づいて少なくとも1つの構成部材の摩耗量を算出する演算部47とを備えている。演算部47は、1回または複数回の研磨工程当たりの摩耗量に基づいて研磨工程が正常に行われているか否かを判断する。

(もっと読む)

1 - 12 / 12

[ Back to top ]