Fターム[3C043AA13]の内容

Fターム[3C043AA13]に分類される特許

1 - 17 / 17

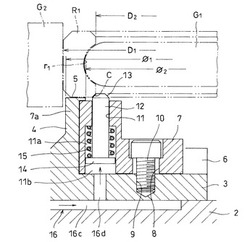

研削装置におけるワーク保持装置および軸受軌道輪の製造方法

【課題】研削時の研削力によってズレ動きが生じたり、変形が生じたりすることなくワークを安定よく保持することができるようにした研削装置におけるワーク保持装置を提供することである。

【解決手段】主軸1の先端にマグネットチャック2を介してドライブプレート3を取付け、そのドライブプレート3に形成された円筒部4の先端のワーク吸着面5によりワークWを吸着支持する。円筒部4の内側にピンブロック7を周方向に間隔をおいて設け、それぞれのピンブロック7に形成されたピン孔11に保持ピン12を出没自在に組込む。保持ピン12の下方に形成された加圧室11bに圧縮エアを供給して保持ピン12を上方に移動させ、ピン孔11から外方に突出する保持ピン12の先端部をワークWの内径面の端部に形成された面取りcに当接させて、ワークWの内径部を保持し、その保持状態でワークWの内径面あるいは外径面の研削加工を行うようにする。

(もっと読む)

研削装置および電子部品の製造方法

【課題】ワークの研削中に、ワークの位置ずれを抑制し、正確にワークの研削を行うことが可能な研削装置と、その研削装置を用いた方法を利用する電子部品の製造方法を提供すること。

【解決手段】搬送方向に回転移動するキャリアの収容空間に、ワークを一個ずつ収容する工程と、ワークが収められた収容空間を、搬送方向に回転移動させながら、回転するキャリアからワークにエアを吹き付け、ワークを、静止しているストッパ側壁に押し付ける工程と、ワークにエアを吹き付け、ワークをストッパ側壁に押し付けている状態で、ワークを収めた収容空間を、搬送方向に移動させ、研削領域で、研削手段を収容空間に入り込ませて、ワークの外周面に当て、ワークを回転させながら加工して凹溝を形成し、コアを作る工程とを有することを特徴とする。

(もっと読む)

圧延ロール研削装置

【課題】再研削の効率を向上させこの再研削による製品精度を飛躍的に向上させることができる画期的な圧延ロール研削装置を提供すること。

【解決手段】複数個が突き合い夫々の外周面に設けた型溝1に合致する形状に圧延する圧延ロール2を研削する圧延ロール研削装置であって、前記突き合う一組の圧延ロール2の双方を砥石4で研削する研削機構5を備え、この研削機構5の砥石4を移動制御して前記双方の圧延ロール2を研削した後、この圧延ロール2の研削結果を測定検査するワーク測定検査部6を備えると共に、このワーク測定検査部6の検査結果に応じて前記ワーク保持部3に前記双方の圧延ロール2を保持したまま移動させて前記研削機構5で再研削するワーク保持部移動機構7を備えた圧延ロール研削装置。

(もっと読む)

工作物支持装置及び加工装置

【課題】両側主軸台でワークを支持する構成の加工装置において、短時間でワークを所定の位相で支持することができる工作物支持装置を提供する。

【解決手段】工作物回転軸上に対向配置され、ワークを両端から支持する第一支持装置30Rと、第二支持装置30Lと、両支持装置30R,30Lを制御する制御手段を備え、第一支持装置30Rは、第一把持手段33Rと第一主軸モータ32RMと、ワークの一端に形成された嵌合部材35Rと、嵌合部材35Rを第二支持装置30L側に付勢する付勢手段36Rを有し、第二支持装置30Lは、第二把持手段33Lと第二主軸モータ32LMを有し、制御手段は、ワークを嵌合部材35Rに対して相対回転させることにより嵌合させ、嵌合部材35Rの位相を制御することにより、ワークを所定の位相で支持する、工作物支持装置。

(もっと読む)

加工方法および軸受

【課題】スーパーフィニッシュ(鏡面研削)加工を行う必要が無くなって、リードタイムの短縮を図ることができる加工方法及びこの加工方法に用いて製造した軸受を提供する。

【解決手段】軸受の構成部品をチャック装置10にてチャックしてこの構成部品の仕上げ加工を行う。チャック装置10によるチャックを解除することなく、構成部品をチャックしたまま焼入鋼切削と研削加工とを行う。

(もっと読む)

ボルト磨き装置

【課題】 傷を付けずにネジ部の奥まで十分に磨くことができるボルト磨き装置を提供する。

【解決手段】 ボルトBを保持してこのボルトBをボルト軸周りに回転させるボルト回転機構4と、ブラシ軸50、およびこのブラシ軸50の周囲に設けられたブラシ材51を有し、上記ブラシ軸の中心軸線R周りに回転させられる回転ブラシ5Aと、上記回転ブラシ5Aを保持して回転させるブラシ回転機構6Aと、を備え、上記ブラシ材51を上記ボルトBに接触させて上記ボルトBを磨くボルト磨き装置であって、上記ブラシ回転機構6Aは、上記ボルト軸と上記ブラシ軸50とが重なる方向からみた場合、上記ボルト軸に対して上記ブラシ軸50の中心軸Rが所定の傾き角+αをなすように上記回転ブラシ5Aを傾けることができる。

(もっと読む)

ねじ溝研削装置用レスト装置及びねじ溝研削装置

【課題】多方向の力に対する高い剛性を確保し、加工されたねじ溝の加工面を良好に維持するねじ溝研削用レスト装置及びかかるレスト装置を提供する。

【解決手段】ねじ溝を砥石Gで研削する際の研削抵抗による撓みを防止するために、工作物であるねじ軸Wをレストシューで支持するレスト装置15において、レストシューは、ねじ軸の螺旋溝面Wsを、下方から当接する下方レストシュー45と砥石Gの反対側から当接する後方レストシュー46とを有し、下方レストシュー45及び後方レストシュー46には、これらのレストシューを、当接する前記螺旋溝面Wsの形状に倣い該螺旋溝面Wsに接離する方向に進退させるレストシュー進退機構59と、前記螺旋溝面に当接した位置で各レストシューを固定させるレストシュー固定機構60とが、夫々設けられている。

(もっと読む)

研削加工方法および研削盤

【課題】片持ち支持の砥石車により円筒外周面とその両端面を研削加工する際に、研削加工時間の短縮を図りつつ研削焼けの発生を抑制できる研削加工方法および研削盤を提供する。

【解決手段】第一の端面102と円筒外周面101のうち第一の端面102側の一部とに対して砥石車43によりプランジ研削加工を行い、当該プランジ研削加工後における円筒外周面101の研削残し部の第二の端面103からの軸方向幅(W1−W2)が砥石車43の軸方向幅W2よりも小さくなるようにする第一工程と、第一工程の後に、第二の端面103と円筒外周面101の前記研削残し部とに対して砥石車43によりプランジ研削加工を行う第二工程とを行う。

(もっと読む)

研削加工装置、及び研削加工方法

【課題】砥石サイズ(径寸法)の拡大を図り、砥石の長寿命化による研削精度の早期低下の防止、周速度の高速化による軸受軌道輪(被研削体)の研削加工時間の短縮、並びに研削加工効率の向上を可能とする研削加工技術(研削加工装置及び研削加工方法)を提供する。

【解決手段】所定の軸周りに回転した状態で被研削体20と接触し、当該被研削体を回転させるための2つの回転部材22a,22bと、回転させた被研削体を支持して位置決めするための1つの支持部材24と、前記2つの回転部材とは非接触状態で被研削体の処理対象面20sに圧接され、当該処理対象面を研削加工するための砥石26とを備えた研削加工装置であって、前記2つの回転部材のうち少なくとも一方は、前記所定の軸方向に対する砥石の位置を基準として、当該砥石を挟んだ軸方向の両側で、もしくはその片側のみで、前記被研削体と接触している。

(もっと読む)

油溝形成方法

【課題】狭い間隔でも硬化部と軟質部のパターンが形成でき、これにより潤滑性能に優れた油溝を形成する油溝形成方法を提供する。

【解決手段】熱処理加工されるワークWを回転させて回転軸方向に所定の送りピッチPで送り動作させながら、所定のパワーでワークWの外周面上をレーザ光LBで照射して加熱するレーザ加熱工程と、ワークWのレーザ光LBが照射される加熱領域に、レーザ加熱工程と同時に冷却液を供給してワークWを冷却する冷却工程と、レーザ加熱工程及び冷却工程の後に、ワークWの外周面上を弾性砥石により加工を施す加工工程と、を行なうことによりワークWの外周面上に油溝を形成する方法とする。

(もっと読む)

ベルトスリーブの溝形成方法、及び、ベルトスリーブの溝形成装置

【課題】ベルトスリーブの外周面に、所定形状の溝を短時間で形成することが可能な、溝形成方法及び溝形成装置を提供すること。

【解決手段】まず、ロール21,22により走行されるベルトスリーブ1の外周面に切削刃物26を当接させて、外周面にスリーブ周方向に延在する予備溝9を切削形成する。次に、ベルトスリーブ1の外周面に前記予備溝9に対応した形状の凸部28aを有する研磨砥石28を当接させて、予備溝9の内面を含むベルトスリーブ1の外周面を研磨することにより、予備溝9からV溝8を形成する。

(もっと読む)

研削装置

【課題】ワークの外周面に溝と、溝に隣接する突出部を砥石により研削する場合に、加工時間の短い研削装置を提供する。

【解決手段】コア6に砥粒7を接着した砥石5を、砥石回転軸X1を中心に回転させながらワーク20に対し相対移動させることにより、ワーク20の外周面を研削する研削装置において、コア6は、砥石回転軸X1と平行なコア内平行部6aと、コア内平行部6aの軸線方向両端に連続し、コア内平行部6aより大径のコア突出部6bと、を有し、コア内平行部6a及びコア突出部6bの表面に砥粒7が接着されている。

(もっと読む)

工作物の研削方法及び研削装置

【課題】プランジ研削の際に工作物の発熱量を抑制して研削焼けが発生するのを防止すると共に、砥石車の修整量を少なくして砥石車一枚当たりの工作物の生産量を増加させることのできる工作物の研削方法及び研削装置を提供する。

【解決手段】円筒部20と一対の端面部21を有する工作物W、及び工作物Wの軸線と平行な軸線周りに回転可能な砥石車10を夫々回転させると共に、砥石車10を移動させて端面部21間を所定の仕上幅に加工する工作物の研削方法であって、砥石車10の幅を端面部21間の仕上幅よりも狭い幅とし、砥石車10を、端面部21の研削開始位置から円筒部20の研削終了位置まで、仕上幅の間でジグザグに移動させる第一の研削工程と、砥石車10を一方の端面部21の仕上位置から他方の端面部21の仕上位置まで軸線方向に移動させる第二の研削工程とを有する。また、上記方法を具現化できる研削装置。

(もっと読む)

液冷式インプロセス・センタレス研削方法、および、同センタレス研削装置

【課題】 センタレス研削によって被加工物に精密なリング溝を削成する場合、研削工程において研削砥石を同時ドレッシングするというインプロセス方式のセンタレス研削技術(未公知の先願)を改良して、複数個のリング溝相互の間隔寸法を超高精度に制御する。

【解決手段】 研削砥石軸6を、砥石支持部6aとプーリ支持部6bとに分割し、スプライン結合部6cで連結する。一方、ベアリングケース・甲7とベアリングケース・乙8とによって研削砥石軸の砥石支持部6aを支持するとともに、ベアリングケース・丙9によって研削砥石軸のプーリ支持部6bを支持する。上記3個のベアリングケースそれぞれには螺旋溝11が形成されていて、これをカバースリーブ10で覆って冷却液の流路が形成されている。この流路に冷却液を流通させて、研削砥石軸6の熱膨張を防止し、熱膨張に起因する誤差を防止する。

(もっと読む)

車輪支持用軸受ユニット及びその製造方法

【課題】制動時のジャダーの発生原因となる、ハブ本体6aの取付面24の回転振れを抑えられる製造方法を実現する。

【解決手段】主軸1の端部にハブ支持部材44を取り付けた後、このハブ支持部材44の端面である円輪状の支持面45に修正加工を施す。これにより、上記主軸1の回転中心軸αに対するこの支持面45の直角度を向上させる。その後、この支持面45に上記取付面24を当接させた状態で、上記ハブ本体6aを上記主軸1と共に回転させながら、このハブ本体6aの円筒面部9(内輪を外嵌する部分)に研削仕上加工を施す。この結果、この円筒面部9の幾何中心軸に対する上記取付面24の直角度が良好になる為、上記課題を解決できる。

(もっと読む)

インプロセスドレッシング方法、および同装置

【課題】 砥石車を用いる研削技術を改良して、ワーク1の微細なプロファイル(例えば超精密溝1a,1b,1c)を、サブマイクロメートルの超高精度で研削仕上げする。

【解決手段】 研削砥石4の精密リング突条4a,4b,4cでワークの超精密溝1a,1b,1cを超高精度で研削しつつ、これと同時にドレッサ5の成形溝5a,5b,5cで上記の精密リング突条4a,4b,4cをドレッシングする。これによって研削砥石4は、常にドレッシングされた直後の状態(正確な形状寸法・良い切れ味)でワーク1を研削する。

(もっと読む)

2工程連続研削方法および同装置

【課題】 センタレス研削における粗研削と仕上研削との2工程を1サイクルで施工できるように改良して、センタレス研削作業の能率を向上させる。

【解決手段】 粗研削用砥石と仕上研削用砥石との研削砥石連結体4を構成し、粗研削用砥石には粗研削砥石円柱面4aと粗研削砥石円錐面4bとを形成し、仕上研削用砥石には仕上研削砥石円柱面4cを形成する。上記研削砥石連結体を、スタート位置Sにしてワーク3を粗研削し、ブレード1とワーク3とは動かさずに研削砥石連結体4を図の右方へ移動させ、前進位置Fにしてワーク3を仕上研削する。このようにして、第1の粗研削工程と第2の仕上研削工程とを1サイクルで施工する。研削用砥石のドレッシングは、ドレッサの位置を固定したままでプランジドレス、トラバースドレスいずれも可能である。

(もっと読む)

1 - 17 / 17

[ Back to top ]