Fターム[3C059DB09]の内容

放電加工、電解加工、複合加工 (4,787) | 工具電極の製造 (92) | 形状の補正 (10)

Fターム[3C059DB09]に分類される特許

1 - 10 / 10

放電加工の工具電極形状予測方法および工具電極形状予測用シミュレータ

【課題】

最終形状が複雑であっても実工作対象の目的形状と原形状とから実工具電極の初期形状を予測する。

【解決手段】

実工作対象52の目的形状を擬似工具電極22の初期形状とするとともに、実工具電極51の最終形状を擬似工作対象21の初期形状とし、(A)擬似工具電極22の工作面と擬似工作対象21の被工作面との間で擬似放電させる箇所を決定する処理、(B)曲面での擬似工作対象の擬似除去深さを面積に基づき決定する処理、(C)擬似工具電極22の工作面と擬似工作対象21の被加工面との間のギャップGの大きさが所定の値を保持するように、前記工作面以外の部分とを所定距離だけ引き上げるとともに、擬似工具電極22のうち実工作対象52の原形状に対応しない部分Dを消去する処理により、擬似工作対象21の形状が実工具電極52の初期形状であると予測する。

(もっと読む)

形彫放電加工の工具電極の設計方法

【課題】最大許容誤差に対するデータ量が多く、加工形状によって形状喪失部位または形状誤差部位を発生し作業の負担が大きく、実質的に揺動加工に適応する工具電極を生成できない場合がある。

【解決手段】所望の加工形状を表わす被加工物のソリッドモデルをZ−Mapモデルに変換してZ−Mapの被加工物モデルから反転モデルを生成する。そして、Z−Mapの被加工物モデルと反転モデルとを所定の初期位置から所望の電極減寸量と予め設定された揺動形状に基づく揺動軌跡に従って1格子ずつ相対移動させて被加工物モデルと反転モデルとの重複部位を反転モデルから削除する演算を繰り返して基礎モデルを生成し、基礎モデルを工具電極モデルに変換する。

(もっと読む)

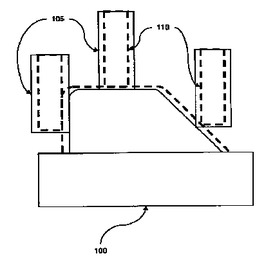

放電加工工程用の電極形状を設計するための装置および方法

【課題】EDM工程用の電極形状を設計するための効率的かつ正確な技法を提供すること。

【解決手段】コンピュータ可読記憶媒体が、軌道経路形状を得るための実行可能命令を含む。軌道経路形状上の各点は、軌道経路形状に沿って工具形状が移動されたときの工具形状の変位を表す。工具形状は、軌道経路形状に沿って移動されたとき、所望のキャビティ形状を掃引する。これらの実行可能命令は、掃引しようとする所望のキャビティ形状に対応する入力ソリッドモデルを得る、また、軌道経路形状と、入力ソリッドモデルに対応する面の集合、エッジの集合、および頂点の集合とに基づいて、工具形状のソリッドモデル用の面の集合を導出するための命令をさらに含む。これらの実行可能命令は、工具形状のソリッドモデルを生成するように、工具形状のソリッドモデル用に導出された面の集合の部分集合を合成するための命令をさらに含む。一実施形態では、工具形状は、軌道経路形状に対する入力ソリッドモデルのミンコフスキー分解に対応する。

(もっと読む)

微細工具の製造方法及び微細工具の製造装置

【課題】容易に微細工具を製造することができる微細工具の製造方法及び微細工具の製造装置を提供する。

【解決手段】微細工具の製造方法は、棒状工具本体1の外周部を棒状工具本体1とは別の材料からなると共に、棒状工具本体1より除去成形が容易な材料のクラッド材2によって被覆して複合構造工具3を形成し、この複合構造工具3のクラッド材2の一部を除去して棒状工具本体1を必要長さに露出させて微細工具100を製造するものである。

(もっと読む)

放電加工用電極の作製法

【課題】残留応力による放電部の電極片部11の破損を防止できる放電加工用電極の作製法を提供すること。

【解決手段】電極材料から所定の機械加工を施して電極外形母体1を形成し、該電極外形母体1を機械加工して電極外形体9を形成する電極外形体形成工程と、前記電極外形母体1の放電部3にワイヤー放電加工によって前記放電部3の肉材3cを除去して所定の肉厚と形状を有する電極片部11を形成する電極片部形成工程とを備える放電加工用電極の作製法であって、前記電極片部形成工程の前に少なくと1回の前記電極外形体9の残留応力を除去するための焼鈍をする電極外形体焼鈍工程を施す。

(もっと読む)

放電加工方法および放電加工装置

【課題】パイプ電極による穴開け放電加工の効率化を図る放電加工方法および放電加工機の提供。

【解決手段】回転させない中空のパイプ電極を使う放電加工において、通常の放電と逆極性のパルス電圧を印加して、該パイプ電極の先端部が未加工ワークの表面形状と均等にほぼ密接するまで該パイプ電極を消耗させて、該パイプ電極の先端部を形成する工程を含み、その後、通常の極性に戻して未加工ワークを放電加工する。

(もっと読む)

多角形軌道放電加工用電極を縮小する方法

放電加工用電極を設計するシステム、方法、およびコンピュータプログラムであって、三次元設計で空洞を特定することと、電極の大まかな形態を定めるため前記空洞のダイレクトネガティブブーリアンを計算することと、前記電極の軌道経路を決定することと、ここで前記軌道経路は前記三次元設計による複数のインスタンスに対応する複数の頂点を有する、前記大まかな形態の電極から軌道ギャップを除去するため前記電極の前記大まかな形態から複数のインスタンスを取り去ることと、前記軌道ギャップを有する前記電極の前記大まかな形態へ一定面オフセットを適用することと、しかるべき手段およびコンピュータ可読命令とを備える。  (もっと読む)

(もっと読む)

ガスタービン燃料ノズル用の燃料噴射アセンブリを調整する方法

【課題】 羽根にある予混合燃料孔の直径を変更することによって、燃料ノズルアセンブリを調整する方法を提供する。

【解決手段】ガスタービン用の燃料ノズルアセンブリ(10)は、上記羽根内部のプレナムから、前記羽根の壁(30、31)にある孔を通して燃料を流し空気と予混合するための孔(24、26)を備える、円周方向に隔置された複数の羽根(22)を含んでいる。上記ノズルアセンブリを調整するために、上記孔(24、26)を、上記既存の孔を所定の孔のサイズに再形成することによってサイズ変更し、上記孔内にプラグ(52、54、56、58)を固定し、上記プラグ(52、54、56)の少なくともいくつかを通る孔(60、62、64)を上記既存の孔(24、26)の直径より小さい直径に形成する。

(もっと読む)

放電加工機用放電電極加工面の表面処理方法

【課題】 被加工物表面への異常放電を防止しツールマークの転写を防ぐことができる放電電極の表面の処理方法を提供する。

【解決手段】 ガラス,金属,水晶,大理石などの単一材料またはこれら単一材料の混合材料からなる10μm〜70μmの粒子を0.1bar〜1.0barの圧縮空気に混合する。粒子を混合した圧縮空気を、加工された形状の放電電極に吹き付け、放電電極に存在するコーナーやツールマーク内のカエリを除去する。さらに放電電極表面に放電開始のスパーク点となる規制された凹凸面を増加させる。これによって手作業ではなし得なかった複雑な加工形状の放電電極を実現できる。しかも大量に製作される放電電極の表面を確実に且つ、短時間で処理することを可能とする。

(もっと読む)

揺動放電加工用電極の自動作成方法および装置

【課題】 放電ギャップと揺動代の双方を加味したモデルを、どんな製品形状に対しても正確かつ簡易に作成する。

【解決手段】 CADを使用して、製品形状の反転形状を元に、製品加工用の放電電極を設計するための方法であって、製品のソリッドから製品の反転形状の、第1の反転ソリッドを求める段階と、前記第1の反転ソリッドの全面を、放電ギャップに必要な厚さだけ一律にオフセットして、第2の反転ソリッドを求める段階と、第2の反転ソリッドをコピーし、第2の反転ソリッドと、揺動作業に必要な方向に微小な距離ずつスイープした、一つあるいはそれ以上のスイープ反転ソリッド全てと、の積(AND)をとることによって電極形状(第3の反転ソリッド)を求める段階とを含む方法。

(もっと読む)

1 - 10 / 10

[ Back to top ]