Fターム[4E002AA05]の内容

Fターム[4E002AA05]に分類される特許

1 - 20 / 28

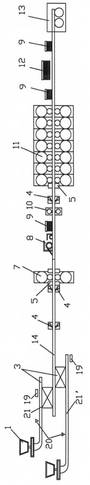

効率的且省エネルギーな帯鋼連続鋳造及び連続圧延プロセス

【課題】効率的且つ省エネな帯鋼連続鋳造及び連続圧延プロセスを提供する。

【解決手段】連続鋳造工程に少なくとも二つのカストストランドが設けられ、鋳造ビレットを加熱するために少なくとも二台の加熱炉が設けられ、圧延ライン14を中心線としてずれて配置される。圧延ライン設備配置の最適化により、連続鋳造スラブの潜熱を最大限に利用して、ホットチャージング温度が最も高くなり、工程のエネルギー消費が比較的低くなり、生産ラインを柔軟化させ、薄いスラブ連続鋳造及び連続圧延によっては実現できなかった四つのストランドを一つのラインに合流して同じ温度の高温で直接入れて連続圧延することが実現され、連続鋳造機とロール機との生産能力は高く合わされ、圧延機の生産能力が最大限に発揮でき、単位コストが低くなり、生産ラインが短くなり、敷地も少なくなり、投資が低くなる。

(もっと読む)

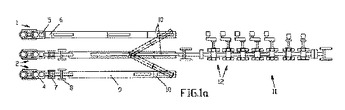

金属の鋳造及び圧延をするための装置及び方法

本発明は、本質的に、金属の鋳造及び圧延をするための装置及び方法に関する。少なくとも、スラブを鋳造するための第1の鋳造ライン及び第2の鋳造ラインと、鋳造したスラブを圧延するための圧延ラインとが設けられ、第1の鋳造ラインが、水平型の薄スラブ鋳造装置(1)として形成されており、この水平型の薄スラブ鋳造装置が、溶湯用の少なくとも1つの供給容器(5)と、この少なくとも1つの供給容器(5)の鋳造方向後方に水平に延在する移送ベルト(6)とを有し、第2の鋳造ラインが、同様に水平型の薄スラブ鋳造装置(1)として形成されている、及び/又は、垂直型の薄スラブ鋳造装置(2)として形成されており、この垂直型の薄スラブ鋳造装置が、スラブを垂直鋳造するための少なくとも1つの鋳型(4)と、垂直鋳造したスラブを水平な姿勢に曲げて矯正するための曲げ矯正装置(7)とを有し、少なくとも2つの鋳造ラインの後に、鋳造したスラブを圧延するための圧延ライン(11)が配設されており、少なくとも2つの鋳造ラインが、少なくとも2つの鋳造ラインのそれぞれ一方によって鋳造したスラブを圧延ライン(11)に供給できるように形成されている。  (もっと読む)

(もっと読む)

鋼板の製造方法および鋼板の製造設備

【課題】 加熱および圧延の能率を阻害することなく、種々の厚鋼板において表面疵の発生を防止することができる鋼板の製造方法およびその製造設備を提供すること。

【解決手段】 鋼板の製造方法は、連続鋳造されたスラブを高温状態で加熱炉4に装入した後に圧延するホットチャージプロセスにより鋼板を製造する方法であって、加熱炉4の入側に冷却装置2を設置し、前記冷却装置2によりスラブを強制冷却してスラブ表面をフェライト変態させてから前記加熱炉4に装入する。

(もっと読む)

金属スラブの加熱方法

【課題】熱間圧延ラインにおいて、金属スラブ(例えば、鋼スラブ)を加熱炉で加熱するに際して、燃料原単位の低減と熱間圧延ラインの生産性向上を図ることができる金属スラブの加熱方法を提供する。

【解決手段】鋼スラブ2を加熱炉7a、7b、7cで加熱するに際して、鋼スラブ2を予備加熱するための予備加熱装置1を設置しておき、加熱炉7a、7b、7cに装入しようとする鋼スラブ2の温度が目標温度の範囲から外れている場合には、当該鋼スラブ2を予備加熱装置1で加熱して前記目標温度の範囲内にしてから、加熱炉7a、7b、7cに装入する。

(もっと読む)

優れた生産性と溶接性を兼ね備えた、PWHT後の落重特性に優れた高強度厚鋼板およびその製造方法

【課題】優れた生産性と溶接性をもつ、PWHT後の落重特性に優れたTS580MPa超級の高強度厚鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.04〜0.08%、Si:0.05〜0.6%、Mn:1.2〜2.0%、P、S、Al:0.01〜0.05%、Cu:0.01〜0.50%、Ni:0.05〜0.60%、Cr:0.01〜0.50%、Mo:0.05〜0.40%、V:0.01〜0.1%、N:0.0010〜0.0040%、Pcm:0.22以下、焼入れ性指数(DI値):40〜100、Y値:1.20〜1.50、残部Feおよび不可避的不純物で、ミクロ組織が焼もどしベイナイトおよび/または焼もどしマルテンサイト組織である鋼板。焼入れ性指数(DI値):DI=8√C×(1+0.64Si)×(1+4.1Mn)×(1+0.27Cu)×(1+0.52Ni)×(1+2.33Cr)×(1+3.14Mo)、Y値:Y=Cr+2Mo+10V

(もっと読む)

金属から成るストリップを製造するための方法とこの方法を実施するための生産装置

鋳造されたストリップが、粗ストリップとして、まず、保護ガス下にある組織を均質化するための第1のプロセスを通過し、次いで、粗ストリップが、その後に肉厚リダクションのための圧延プロセスを受ける前に、少なくとも1つの別の熱処理を受ける、熱間圧延された金属から成るストリップを製造するための方法及び生産装置において、肉厚リダクションの後、粗ストリップが、最後に分離装置を通過し、仕上げ圧延された熱間ストリップとして後続の粗ストリップから分離される前に、均質化もしくは組織構造の再結晶化をするための第2のプロセスを通過する。 (もっと読む)

薄スラブを連続鋳造・連続圧延して広幅帯鋼を生産する方法およびシステム

【課題】

鋼中の炭素、窒素、硫化物の固溶および析出を有効に制御し、比較的に低いコストおよび柔軟な工程により高品質の熱間連続圧延広幅帯鋼製品を生産すること。

【解決手段】

溶鋼を厚さが50〜90mmの薄スラブに連続鋳造し、更に均一加熱、電磁誘導加熱、表面からのスケールの除去、熱間連続圧延、層流冷却および巻取り処理を行い、プロセスパラメーターの調整を通じて鋼中の炭素、窒素、硫化物の固溶および析出を制御することで、最終的に良品の広幅帯鋼製品を生産することができ、該システムは主に順番に直列配置されたスラブ連続鋳造機、スラブ剪断装置、ローラ底型加熱炉、スラブ電磁誘導加熱炉、高圧水スケール除去装置、スラブ熱間連続圧延機、層流冷却装置および鋼帯巻取り装置から構成され、スラブ電磁誘導加熱炉は、高速電磁誘導段と電磁誘導保温段とから構成される。

(もっと読む)

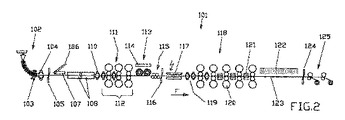

連続作動、半連続作動とバッチ作動用のコンパクト柔軟連続ストリップ生産装備

【課題】柔軟な作動種類の交換を許容し、それにもかかわらず比較的に短く構成する装備を創作すること。

【解決手段】この発明は、鋳造機(2、102、202)、予備スタンドグループ(7、111、211)と仕上げスタンドグループ(12、118、218)を備えて、選択的に連続作動、半連続作動とバッチ作動用のコンパクト柔軟連続ストリップ生産装備(1、101、201、301、401)に関し、バッチ作動或いは半連続的作動には、コイル貯蔵器(8、113、213、501)がテーブルロールに一体化されて、このテーブルロールが予備スタンドから来る予備ストリップ或いはブルームを貯蔵し、連続的作動の場合にコイル貯蔵器が作動されない。コイル貯蔵器(8、113、213、501)は、予備ストリップ或いはブルーム増加した収容容量のために、一つのコイルには二つ、三つ或いはそれ以上の予備ストリップ或いはブルームがジャンボコイルに巻上げられ得るように敷設されている。  (もっと読む)

(もっと読む)

鋳片の幅圧下設備

【課題】設備構成をコンパクト化でき、鋳片の幅圧下を高い生産性で歩留りよく効率的に実施可能な鋳片の幅圧下設備を提供する。

【解決手段】鋳片13を製造する複数の連続鋳造機と、この鋳片13を加熱する加熱炉14と、鋳片13の搬送方向両端部をプレスするプレス式幅圧下装置15と、鋳片33の搬送方向に渡って幅圧下するロール式幅圧下装置16とを有する鋳片の幅圧下設備10であって、プレス式幅圧下装置15とロール式幅圧下装置16は、鋳片13の幅圧下ライン20の上流側と下流側に配置され、その間には幅圧下される鋳片13、33が侵入可能な領域34が設けられ、連続鋳造機から鋳片13を送り出す複数の送出しライン17と幅圧下ライン20を平行に配置し、幅圧下ライン20の領域34と送出しライン17の間に加熱炉14を配置し、送出しライン17と加熱炉14の間に第1の搬送装置を設置した。

(もっと読む)

高成形性Al−Mg系合金板の製造方法

【課題】 Al−Mg系合金について、異周速圧延による集合組織制御を行なって、r値および深絞り性を向上させると同時に表面欠陥の発生を防止して、工業的な製造で健全な板材を得る。

【解決手段】 Al−Mg系合金素材板に潤滑剤を付与して150〜300℃でロール周速比が1.2〜2.5の範囲内、85%を越える圧下率で温間異周速圧延を行ない、再結晶熱処理を行なって、平均r値が0.9以上のAl−Mg系合金板を得る。またその潤滑剤として、常温動粘度が10〜350mm2/s、引火点305℃以上の潤滑油を用い、付着量が100〜700mg/m2となるように素材板に付着させて温間異周速圧延を行なう。その素材板として、Mg2.0〜6.5%を含有し、残部が実質的にAlよりなるもの、あるいはさらにCu0.05〜0.5%を添加したもの、もしくはCu0.5%超1.8%以下を添加したもの、さらにはAg0.05〜0.6%添加したものを用いる。

(もっと読む)

薄スラブをベースにしてシリコン鋼から成る熱間ストリップ圧延材を製造するための方法及び装置

本発明は、次処理により例えば電磁鋼板のような方向性鋼板を得るために、シリコン合金鋼から成る熱間ストリップ圧延材を製造するための方法及び装置に関する。この場合、鋳造製品、ここでは例えば最大120mmの厚さを有する薄スラブは、所望の再結晶化状態の調整をするために、予熱処理を受け、次いで熱間圧延ラインで圧延工程を受ける。この場合、本発明によれば、予熱処理の範囲内で、最終圧延温度(TWE)の調整をするために、少なくとも1つの予熱段(3)と集中加熱段(6)により、最低1200°Cの、好ましくは1250°C以上の鋳造製品(2)の熱間圧延ライン(9a又は9b)への導入温度(Tein)に調整される。  (もっと読む)

(もっと読む)

熱間圧延時の耐表面割れ性に優れた薄鋼板及びその製造方法

【課題】鋼片の直送圧延もしくはホットチャージ圧延において、溶融・凝固に引き続く冷却過程で鋼片をAr1以下に下げることなく、そのまま、又は再加熱し熱延を施す工程において、表面割れの発生しにくい薄鋼板とその製造方法を提供する。

【解決手段】質量%で、C:0.06〜0.30%、Si:2.0%以下、Mn:0.1〜3.0%、P:0.1%以下、S:0.0005〜0.01%、Al:0.004以上で0.025%未満、N:0.0005〜0.010%を含有し、残部がFe及び不可避的不純物からなり、円相当径が50nm以下の粒界窒化物が、粒界1μm2当たり140個以下とした薄鋼板とする。

(もっと読む)

熱間圧延時の耐表面割れ性に優れた薄鋼板及びその製造方法

【課題】鋼片の直送圧延もしくはホットチャージ圧延において、溶融・凝固に引き続く冷却過程で鋼片をAr1以下に下げることなく、そのまま、又は再加熱し熱延を施す工程において、表面割れの発生しにくい薄鋼板とその製造方法を提供する。

【解決手段】質量%で、C:0.06〜0.30%、Si:2.0%以下、Mn:0.1〜3.0%、P:0.1%以下、S:0.0005〜0.01%、Al:0.025〜0.20%、Nb:0.01〜0.10%、Ti:0.01〜0.20%、N:0.0005〜0.010%を含有し、残部がFe及び不可避的不純物からなり、Nの含有量[N]、Tiの含有量[Ti]が下記の式(A)を満たし、かつ円相当径が50nm以下の粒界窒化物が、粒界1μm2当たり140個以下であることを特徴とする。

[Ti]−3.4×[N]>0(A)

(もっと読む)

加熱炉装入方法

【課題】加熱炉の装入テーブル上に鋳造順に応じて載置されるスラブに対して、圧延側の制約を満足するように適切に加熱炉への装入順を入れ替えることができ、それによって、DHCRや仮置きHCRの実施を一層拡大することができる加熱炉装入方法を提案する。

【解決手段】加熱炉装入テーブル上に鋳造順に応じて載置されるスラブに対して、各圧延材の属圧延後の製品厚に基づいて、前後のスラブ間の製品厚差が可及的に小さくなるように、圧延材の順番の入れ替えを演算し、その演算結果に基づいて、加熱炉装入テーブルにおいて圧延材の順番の入れ替えを行う。

(もっと読む)

熱延鋼板の製造方法

【課題】高表面品質を必要とする熱延鋼板を製造するに際して、生産性向上と製造コスト低減を実現することができる熱延鋼板の製造方法を提供する。

【解決手段】連続鋳造した高温鋼片を、鋼片温度600℃未満まで冷却することなく加熱炉へ装入し、鋼片温度800℃以上である在炉時間が120分以上、かつ、加熱炉への装入から抽出までの在炉時間が180分以下となるように加熱炉内で加熱した後、熱間圧延する。

(もっと読む)

スチール又はスチール合金から成る連続鋳造製品の加熱及び/又は温度補償をするためのローラ炉床炉と熱間ストリップ仕上げ圧延ラインの前へのその配設

連続鋳造製品(2)の過熱及び/又は温度補償をするためのローラ炉床炉が、長手方向(12)に延在する第1のローラ列(13)と、出側(14)にこれと平行な第2のローラ列(15)を備え、ローラ列(13,15)の間に、連続鋳造製品(2)の横方向搬送用のストローク要素(17)を有するバッファゾーン(16)が配設されている。加えて、別のプロセスルート(28)に対する配設の選択肢が設けられている。  (もっと読む)

(もっと読む)

鋳造圧延によりストリップを製造するための方法及び装置

鋳造圧延装置の機能性を改善するために、鋳造された薄スラブ(3)が、鋳造機(2)と少なくとも1つの圧延ライン(4,5)の間で少なくとも1つの保持炉(6)と少なくとも1つの誘導炉(7)を通過し、保持炉(6)と誘導炉(7)が、選択した運転モード、即ちストリップ(1)を連続的に製造する第1の運転モードと、ストリップ(1)を非連続的に製造する第2の運転モード、に依存して起動又は停止されることを特徴とする、最初に鋳造機(2)で薄スラブ(3)が鋳造され、この薄スラブ(3)が、引き続き少なくとも1つの圧延ライン(4,5)で鋳造工程の1次熱を利用して圧延される、鋳造圧延によりストリップ(1)を製造するための方法と、相応の、鋳造圧延によりストリップを製造するための装置を提供する。  (もっと読む)

(もっと読む)

鋼帯を非連続的に製造するための方法及びプラント

本発明は、薄スラブを連続的に高いマスフローにて鋳造する連続鋳造工程、せん断工程、加熱炉における加熱工程、及びマルチストランド圧延工程を含み、圧延機入り口でのスラブの平均温度が該スラブの表面温度より高く、1,100℃以上且つ内部中央の温度より約100℃低いことを特徴とする鋼帯の製造方法に関する。また、温度維持トンネル(36)と組み合わされた誘導加熱式炉などの炉(25、35)の入り口において、連続鋳造ゾーン(21、31)で得られるスラブ(22、32)を切断するためのせん断機(3)が提供されてなる上記の方法を実施するためのプラントであって、該連続鋳造ゾーンの出口と該仕上圧延機(29、39)との間の距離が100mを越えないことを特徴とするプラントにも関する。  (もっと読む)

(もっと読む)

マルチフェイズ構造の熱間ストリップの製造方法

【解決手段】

熱間圧延された状態から、高強度であると共にきわめて良好な変形特性を有するマルチフェイズ構造の、TRIP鋼(変態誘起塑性)と称される熱間ストリップを製造するために、本発明に従い、次の方法が提案される。この方法は、40〜70%のフェライト、15〜45%のベイナイトおよび5〜20%の残留オーステナイトからなる構造が得られるように、0.12〜0.25%のC、0.05〜1.8%のSi、1.0〜2.0%のMn、残部Feおよび普通の随伴元素を含む使用鋼種の所定の化学的組成で、圧延方式と冷却方式を組み合わせて実施され、その際きわめて微細なオーステナイト結晶粒(d<8μm)を生じるために、熱間ストリップ7の仕上げ圧延が、最後の変形6’の際に準安定オーステナイトの範囲内のAr3のすぐ上の770〜830°Cの温度で行われ、最後の圧延スタンド6’の後に、320〜480°Cのベイナイト形成範囲内のストリップ温度までの熱間ストリップ7の冷却10、11、12が、制御して2段階でかつ約650〜730°Cでの停止時間で行われ、この停止時間の開始がフェライト領域内への冷却曲線の侵入によって決定され、停止時間の持続時間が少なくとも40%のフェライトへのオーステナイトの変態によって決定される。  (もっと読む)

(もっと読む)

耐溶接割れ性に優れた高張力鋼の製造方法

【課題】 引張強さ570N/mm2以上の耐溶接割れ性に優れた高張力鋼の製造方法を提供する。

【解決手段】 質量%で、C:0.0002〜0.15%、Si:0.01〜2%、Mn:2〜5%、B<0.0003%を含有し、さらに必要に応じて、Cu、Ni、Cr、Mo、V、Nb、Ti、REM、Mg、Ca、Al、Nを含有し、かつPcm=C%+Si%/30+Mn%/20+Cu%/20+Ni%/30+Cr%/20+Mo%/15+V%/10+5B(質量%)≦0.3%を満たす鋼を鋳造後室温まで冷却することなくそのままか一度室温まで冷却した後に950〜1250℃に再加熱し、Ar3点以上の温度で圧延を終了し、かつ、Ar3点以上の温度から室温〜650℃の範囲に強制冷却を行うことを特徴とする。また、前記強制冷却の後に、100〜700℃の温度で熱処理を施すことを特徴とする。

(もっと読む)

1 - 20 / 28

[ Back to top ]