Fターム[4E002BB16]の内容

Fターム[4E002BB16]に分類される特許

1 - 20 / 23

銅合金板条およびその製造方法

【課題】高強度と良好な曲げ加工性をあわせ持つコルソン系銅合金を提供する。

【解決手段】質量%で、Ni:1.00〜5.00%、Si:0.25〜1.20%、さらに、Sn、Ag、Mn、Fe、Cr、Co、Zn、Mg、Zr、P、B、及びTiからなる群から選ばれる少なくとも1種を総量で0.05〜2.0%含有し、残部がCuおよび不可避不純物からなる銅合金であり、下記式(1)を満たすことを特徴とする銅合金板条。(Brass方位:{011}<2−11>方位の方位密度)+(S方位:{123}<634>方位の方位密度)+(Copper方位:{112}<111>方位の方位密度)≦23式(1)

(もっと読む)

H形鋼の圧延方法および仕上ユニバーサル圧延機

【課題】ウェブ高さの造り分けを行う際に生じるH形鋼ウェブ部両端の増厚部を解消し、同一セットのロールから均一なウェブ厚みの製品が製造できるH形鋼の圧延方法および仕上ユニバーサル圧延機を提供する。

【解決手段】ウェブ両端の増厚部を圧下しながらウェブ高さを拡幅または縮幅することによって、多サイズを造り分ける仕上ユニバーサル圧延機を用いたH形鋼の圧延において、当該仕上ユニバーサル圧延機の竪ロール径を水平ロール径の15〜40%のものを用い、竪ロールの回転軸と水平ロールの回転軸とを同一平面上に設置し、最終パスでウェブ両端の増厚部を圧下することを特徴とするH形鋼の圧延方法が提供される。

(もっと読む)

熱間圧延方法

【課題】圧延時の圧着によるザクの解消をより効率的に促進することが可能な、手法を与える。

【解決手段】鋼材に、2軸以上の方向に圧延ロールによる圧下を施すに当たり、該圧延ロールとして、ロール直径:800mm以上、かつ(ロール直径)/(被圧延鋼材厚さ):2.5以上のロールを用いて、圧下時の鋼材の中心部温度:950℃以上1300℃以下、鋼材の中心部と表面の温度差:30℃以上、1パスの圧下率:10%以上および鋼材表面各部のロールとの接触時間:0.10秒以上5秒未満を満足するパスを、少なくとも1回は施したのち、当該パスとは別方向からの圧下が加わるまでに10秒以上の間隔を設ける。

(もっと読む)

板圧延機、タンデム式板圧延機及び板圧延方法

【課題】ワークの板厚分布不良を低減でき、エッジドロップの局部制御が可能な板圧延機、タンデム式板圧延機及び板圧延方法の提供。

【解決手段】軸方向一方側において漸次縮径するテーパー部を備えると共に軸方向にシフト可能なワークロールと、上記ワークロールと径方向側で隣接し、軸方向の上記テーパー部とは他方側に、軸方向のどのシフト位置でもバックアップロールと接しないように縮径されている延長バレル部を備えると共に、上記延長バレル部に寄った位置に凸中心を置いて径方向に膨出する膨出部を備えて、軸方向にシフト可能な中間ロールと、を備える板圧延機を採用する。

(もっと読む)

粗度転写効率に優れた調質圧延機および調質圧延方法

【課題】金属ストリップが所望とする表面粗度、特に軟質材、さらには硬質材の金属ストリップが所望とする表面粗度を有する金属ストリップを効率的に製造するができるダルワークロールを用いた調質圧延機を提供する。

【解決手段】表面粗度が1μmRa以上、ロール径が1000mm以上、1400mm以下のダルワークロール1、2を備え、0.2%耐力が350MPa以下の金属ストリップSを伸び率0.2%以上、3.0%以下で圧延する調質圧延機である。また、表面粗度が1μmRa以上、ロール径が1000mm以上、1400mm以下、且つ、ロール表層のヤング率が450GPa以上のダルワークロール1、2を備え、0.2%耐力が350MPaを超える金属ストリップSを伸び率0.2%以上、3.0%以下で圧延する調質圧延機である。

(もっと読む)

マグネシウム合金圧延材およびその製造方法

【課題】充分な強度を有しかつ成形性に優れたマグネシウム合金圧延材およびその製造方法を提供する。

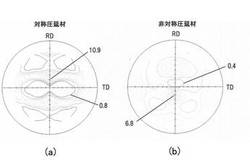

【解決手段】結晶構造が六方最密充填構造(hcp)であるマグネシウム合金圧延材であって、圧延面法線方向から圧延方向への傾斜角がプラスマイナス75°の範囲で測定した、六方最密充填構造のc軸の極密度分布曲線において、極密度が最大値の半分となる傾斜角である半値角度のうち少なくとも1つが0°から40°以上離れていることを特徴とするマグネシウム合金圧延材である。

(もっと読む)

冷延鋼板の製造方法および製造設備

【課題】冷間圧延後の製品エッジ部の性状、およびトリミングによる押し込み疵を防止して、品質が良好な冷延鋼板を安定して製造する方法および設備を提供する。

【解決手段】酸洗前の熱延鋼板のエッジ部に対して、上下対の円形回転刃を上下から所定の深さまで押し当てて、エッジ部を未分離状態までせん断を施し、次いでそれぞれのエッジ部に設置され、エッジ部のみを挟圧可能な狭幅ロールにより挟圧してエッジ部を切り離したのち、酸洗、および、直径300mm以上のワークロールを有する圧延機により冷間圧延を施す。

(もっと読む)

冷延鋼板の製造方法および製造設備

【課題】冷間圧延後の製品エッジ部の性状不良およびトリミングによる表面疵を防止して、品質が良好な冷延鋼板を安定して製造する方法および設備を提供する。

【解決手段】熱間圧延後の鋼板1を酸洗した後に冷間圧延して所定の寸法の冷延鋼板を製造する方法において、冷間圧延前の鋼板1のエッジ部に対して、上下対の円形回転刃10A、11A、10B、11Bを上下から所定の深さまで押し当てて、エッジ部を未分離状態までせん断を施し、次いでそれぞれのエッジ部に設置され、エッジ部のみを挟圧可能な狭幅ロール14A、14B、13により挟圧してエッジ部1A、1Bを切り離したのち、直径が300mm以上のワークロールを有する圧延機により冷間圧延を施すことを特徴とする冷延鋼板の製造方法。

(もっと読む)

金属シート成形用ロールおよび金属シートの成形方法

【課題】金属の塑性変形を利用して金属シート表面に凸部を成形できる金属シート成形用ロールおよびそれを用いる金属シートの成形方法を提供することである。

【解決手段】 同一の軸線を有する第1胴部10、第2胴部11、12および軸部13、14を含み、第1胴部10を、その表面に複数の凹部が形成されるロール部材とし、第2胴部11、12を、第1胴部10の軸線方向の両端面20a、20bから第1胴部10に離反する方向に延び、その径が第1胴部10の軸線方向端部の径よりも小さいロール部材とし、軸部13、14を、第2胴部11、12の軸線方向の端面21a、21bから第1胴部10に離反する方向に延び、その径が第2胴部11、12の径よりも小さいロール部材とし、第1胴部10と第2胴部との間に段差がある金属シート成形用ロールを用いて金属シートを加圧成形する。

(もっと読む)

冷間圧延機列、冷間圧延ライン、金属板の冷間圧延方法、ならびに、冷延金属板の製造方法

【課題】高張力鋼板などの金属板Sとワークロール12,13の間のスリップを防止し、金属板Sを高圧下率、高速で圧延できる冷間圧延機列1、冷間圧延ライン100、金属板の冷間圧延方法、ならびに、冷延金属板の製造方法を提供する。

【解決手段】第1圧延機F1のロールを5本で構成し、全て非駆動式とするとともに、第2圧延機以降(F2〜F6)のロールを4本で構成し、該4本のロールのうちの、金属板Sを直接圧延するワークロール2本(12,13)を駆動式とする。

(もっと読む)

ステンレス鋼または高炭素鋼の冷間圧延方法

【課題】水系の潤滑剤を用いてステンレス鋼や高炭素鋼などの金属帯を高速圧延する場合に、均一な表面光沢を得ることができる冷間圧延方法を提供する。

【解決手段】ステンレス鋼や高炭素鋼の冷間圧延に際し、ワークロールとしてロール径が150mm以下のものを用いると共に、クーラントとして、重量平均分子量が500〜4000のポリアルキレングリコール:1〜15質量%および炭素数が18〜22の脂肪酸のアミン塩:1〜8質量%を含有する水溶液を使用する。

(もっと読む)

極薄熱延鋼板の製造方法

【課題】仕上げ圧延機出側板厚が1.0mm以下である極薄熱延鋼帯を歩留りよく安定して製造し得る極薄熱延鋼板の製造方法を提供する。

【解決手段】複数の圧延スタンドからなる仕上げ圧延機を用い、仕上げ圧延機出側板厚が1.0mm以下である極薄熱延鋼帯を製造する際、当該圧延スタンドのワークロール直径D、当該圧延スタンドの出側板厚hとしたとき、D/h>500となる圧延スタンドの上下のワークロールに、圧延部外層が超鋼合金からなるロールを用いる。

(もっと読む)

圧延機

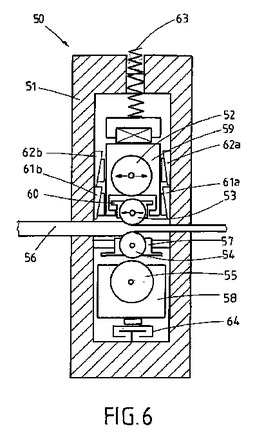

【課題】被圧延材端面の曲がりあるいは反りである不均一の冶金特性が被圧延材の厚さ方向に生じ、各ロール及び場合によってはモータの駆動系に不均一な負荷がかかるというような欠点を低減することが可能な圧延機を提供すること。

【解決手段】圧延スタンドにおける脚状部51と、該脚状部51に設けられつつそれぞれ少なくとも2つのロールを有する2つのロールグループ52,53,54,55とを備えて成り、被圧延材56が一方のロールグループにおける1つのロールと他方のロールグループにおける1つののロールとの間を通過するよう構成された圧延機50において、前記2つのロールグループのうち少なくともいずれかのロールグループにおける前記ロール52,53を前記脚状部51に対して圧延方向へ変位可能とするとともに、これらロールを収容するそれぞれの軸受の両側と前記脚状部51との間に調整手段を設けた。  (もっと読む)

(もっと読む)

低降伏比高ヤング率鋼板、溶融亜鉛メッキ鋼板、合金化溶融亜鉛メッキ鋼板、及び、鋼管、並びに、それらの製造方法

【課題】静的引張法で測定された圧延方向のヤング率が高い、低降伏比高ヤング率鋼板、めっき鋼板、鋼管、及びそれらの製造方法を提供する。

【解決手段】質量%で、N:0.01%以下、Nb:0.005〜0.10%、Ti:0.002〜0.15%を含有し、Ti、Nが、Ti−48/14×N≧0.0005を満足し、フェライトとベイナイトの一方又は双方の体積率の合計が50%超、マルテンサイトの体積率が2〜25%であり、鋼板の表面からの板厚方向の距離が板厚の1/6である位置の、{100}<001>方位のX線ランダム強度比と{110}<001>方位のX線ランダム強度比との和が5以下であり、{110}<111>〜{110}<112>方位群のX線ランダム強度比の最大値と{211}<111>方位のX線ランダム強度比の和が5以上であることを特徴とする低降伏比高ヤング率鋼板。

(もっと読む)

プレス成形性の良好な高強度高ヤング率鋼板、溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板及び鋼管、並びに、それらの製造方法

【課題】静的引張法で測定された圧延方向のヤング率が高い、プレス成形性の良好な高強度高ヤング率鋼板、めっき鋼板、鋼管、及びそれらの製造方法を提供する。

【解決手段】質量%で、N:0.0100%以下、Nb:0.005〜0.100% 、Ti:0.002〜0.150%を含有し、Ti、Nが、Ti−48/14×N≧0.0005を満足し、フェライトとベイナイトの一方又は双方の体積率の合計が50%超であり、残留オーステナイトの体積率が3〜20%であり、鋼板の表面からの板厚方向の距離が板厚の1/6である位置の、{100}<001>方位のX線ランダム強度比と{110}<001>方位のX線ランダム強度比との和が5以下であり、{110}<111>〜{110}<112>方位群のX線ランダム強度比の最大値と{211}<111>方位のX線ランダム強度比の和が5以上であることを特徴とする。

(もっと読む)

平板の圧延方法

【課題】対向する一対の平面が平坦であり、且つ一対の側面におけるフクラミが抑制された平板を確実に提供できる平板の圧延方法を提供する。

【解決手段】断面角形状の素材M0を、直径が500mm以上の上下一対の水平ロールHRa,HRb間、および垂直圧延VR1,2における左右一対の垂直ロールVRa,VRb間に複数回通して、断面長方形状の中間平板M7に熱間圧延HR1〜5,VR1,2する成形圧延ステップS1と、引き続いて、中間平板M7を、直径が400mm以下である左右一対の垂直ロールVRc,VRd間、および垂直圧延VR3における上下一対の水平ロールHRc,HRd間に順次通して、平板M9に熱間圧延VR3,HR6する仕上圧延ステップS2と、を行って、厚みTが10〜135mmで且つ幅Wが500mm以下の平板M9を得る、平板の圧延方法。

(もっと読む)

熱延鋼板の製造方法および製造装置

【課題】 フェライト組織の結晶粒径を2μm近くにまで微細化することができる熱延鋼板の製造方法および製造装置を提供する。

【解決手段】 複数スタンドF1〜F6がタンデムに配置された仕上圧延機1を用い、加熱した鋼板Xを、いずれかのスタンドの近傍および最終スタンドF6の下流側で冷却しながら圧延する熱延鋼板の製造方法である。後段の3スタンドF4〜F6における累積歪みが1.5以上になるように圧下を行うとともに、上記冷却のための手段により、最終スタンドF6のワークロールを鋼板が離れたのち0.5秒以内に冷却を開始し、当該冷却の開始後に毎秒20℃以上の速度で鋼板Xを冷却する。

(もっと読む)

鉛蓄電池格子用圧延シートの製造方法

【課題】鉛蓄電池格子用圧延シート製造において、スラブ厚みを均一、かつ圧延ローラの外径を略同一とした場合、スラブに蛇行が発生することにより、圧延シートが幅方向に反り、均一で幅寸法の安定した圧延シート製造が困難であった。

【解決手段】スラブの一方の表面を平面とし、他の表面を曲面に凸状に形成して両側部の厚みTsを中央部の厚みTcより薄く形成する。そして第1段の圧延ローラ対において、スラブの平面に形成した表面に対向する圧延ローラの中心部の径Rcを、スラブの両側部に対向する部分のローラ径Rsよりも小とする。そして、スラブの曲面に形成した表面に対向する圧延ローラのローラ径を一定とすることにより、反りが顕著に抑制された鉛蓄電池格子用圧延シートを得ることができる。

(もっと読む)

シャドウマスク用鋼板の製造方法

【課題】完全にスジムラの発生を防止できるシャドウマスク用鋼板の製造方法を提供する。

【解決手段】ロール半径方向の円周振れが2μm以下のワークロールを用いて冷間圧延することを特徴とするシャドウマスク用鋼板の製造方法。

(もっと読む)

非対称H形粗形鋼片の圧延方法

【課題】曲がりのない非対称H形粗形鋼片を能率的かつ高い歩留で製造可能な圧延方法を提供すること。

【解決手段】本発明の非対称H形粗形鋼片の圧延方法では,エッジング孔型G1〜G3の孔底直径を相異なる直径とし,かつ該エッジング孔型G1〜G3の上下の孔底周速度がほぼ等しくなるように該上下ロール11,12を独立駆動させ,該エッジング孔型G1〜G3により扁平矩形鋼片50を幅圧下して,非対称ドッグボーン形鋼片10,20,30を造形する(第1工程)。次いで,成形孔型G4を用いて該ドッグボーン形鋼片30を板厚方向に繰り返し圧下して,非対称H形粗形鋼片40を造形する(第2工程)。この第2工程の途中で,エッジング孔型G3の上下の孔底周速度が相異なるように上下ロール11,12を独立駆動させ,該エッジング孔型G3を用いて成形孔型G4での圧延途中または圧延後の被圧延材35を幅圧下して,該被圧延材35の曲がりを矯正する。

(もっと読む)

1 - 20 / 23

[ Back to top ]