Fターム[4E004MA05]の内容

Fターム[4E004MA05]に分類される特許

1 - 20 / 41

連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法

【課題】長時間操業によるモールドパウダーの微妙な変化をとらえ適切な連続鋳造を可能とする連続鋳造におけるモールドパウダ評価方法、該方法を用いた連続鋳造方法を提供する。

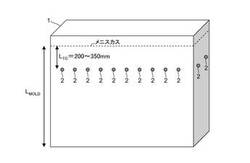

【解決手段】鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対2温度を用いて、下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とする。ΔT_TC=(T_TC10-T_TC)/Δt。但し、Δt:サンプリング時間(sec)。

(もっと読む)

鋼の連続鋳造方法

【課題】縦割れ等の表面欠陥がなく、表面性状に優れた鋳片を安定して連続鋳造することが可能な方法を提供する。

【解決手段】水冷式の鋳型を振動装置によって昇降振動させながら鋼を連続鋳造する方法であって、前記鋳型に供給される冷却水の温度と、前記鋳型から排出された冷却水の温度をそれぞれ測定し、これらの温度の差から算出した鋳型による溶鋼からの抜熱量に応じて、前記鋳型の振動ストロークと振動周波数を設定し、モールドパウダーの流入量を制御することを特徴とする鋼の連続鋳造方法。前記振動装置として油圧シリンダーを備える油圧式振動装置を用い、湾曲型連続鋳造機において湾曲面の内側および外側に前記油圧シリンダーを設け、前記鋳型と前記油圧シリンダーを直接連結させ、それぞれの油圧シリンダーによる前記鋳型の振動ストロークおよび振動周波数を独立して制御し、前記鋳型を昇降振動させることが好ましい。

(もっと読む)

連続鋳造用鋳型の鋳型内温度測定方法

【課題】拘束性ブレイクアウトの発生を未然に防止できる鋳型内温度測定方法を提案する。

【解決手段】連続鋳造用鋳型の鋳型壁面に埋設固定した複数の熱電対により鋳型内温度を測定する方法において、熱電対2の埋設固定位置から連続鋳造用鋳型の下端に至るまでの寸法をLL、凝固シェル破断部の再凝固必要長さL1、非常減速必要長さL2および破断部検知必要長さL3の総和をL(=L1+L2+L3)、とした場合に、前記熱電対2を、L<LLの条件を満足する位置に埋設固定して鋳型内温度を測定する。

(もっと読む)

連続鋳造におけるブレークアウト予知方法

【課題】拘束性ブレークアウト以外の要因であるモールド内湯面変動によって生じる温度変化に起因して、ブレークアウト警報が発せられることを少なくでき、かつ拘束性ブレークアウトを正確に予知することが可能な連続鋳造におけるブレークアウト予知方法を提案することを目的とする。

【解決手段】鋳造方向2箇所に互いに間隔を隔ててモールド内に埋設した温度検出素子の検出温度に基づいて連続鋳造中に発生するブレークアウトを予知する連続鋳造におけるブレークアウト予知方法であって、

前記検出温度のそれぞれを、モールドレベル計によって測定された湯面高さの値によって補正し、

補正した検出温度同士の温度差を求め、該温度差が予め設定したしきい値以上となったときにブレークアウトが発生すると予知する。

(もっと読む)

連続鋳造用鋳型の温度測定方法及び装置

【課題】正確な鋳型温度を得る。

【解決手段】鋳型内溶鋼の電磁攪拌装置3を備えた連続鋳造機の鋳型温度を熱電対2で測定するに際し、熱電対2からの電圧信号を温度信号に変換した後、電磁攪拌装置3から発せられる電磁ノイズが原因の前記温度信号に変換した後の信号における周期的なノイズ波形をローパスフィルタ5で除去する鋳型温度測定方法において、電磁攪拌開始後における任意時刻のローパスフィルタ5からの出力値と鋳型温度との間の偏差を、電磁攪拌開始直前と同開始直後と前記任意時刻におけるローパスフィルタ5からの出力値を用いて算出して前記任意時刻におけるローパスフィルタ5の出力値から除去し、当該任意時刻の鋳型温度とする。

【効果】電磁ノイズがあっても、連続鋳造用鋳型の温度を熱電対により正確に測定できるので、鋳型の温度分布または温度測定値の時間変動を用いたブレイクアウトの予知や鋳型内溶鋼流動の推定が可能になる。

(もっと読む)

ブレイクアウト予知方法

【課題】ブレイクアウトを精度高く予知すること。

【解決手段】連続鋳造設備の鋳型に埋設され、かつ感度係数を求めた複数の温度計により前記鋳型の温度を検出するステップ(S2)と、複数の温度計の各々の感度係数を成分とするベクトルを感度係数ベクトルとし、複数の温度計の各々の検出値を成分とするベクトルを検出温度ベクトルと定義するステップと、感度係数ベクトルに垂直な検出温度ベクトルの成分を逸脱度とするステップ(S3)と、逸脱度の成分が閾値を超えた温度計に対して第1のスコアを与えるステップ(S4)と、第1のスコアを与えた温度計の隣接状況に基づいて、第1のスコアから第2のスコアを演算するステップ(S5)と、第2のスコアに基づいてブレイクアウトを予知するステップ(S6)とを含むブレイクアウト予知方法。

(もっと読む)

連続鋳造におけるブレークアウト検出方法及び装置

【課題】非定常現象を精度良く捉えてブレークアウトを精度良く検知する連続鋳造おけるブレークアウト検出方法を提供する。

【解決手段】本発明に係る連続鋳造におけるブレークアウト検出方法は、鋳型1における鋳造方向で異なる少なくとも2段の位置において、一対の熱電対23を鋳型銅板厚み方向で異なる位置に埋設し、熱電対23によって計測される温度に基づいて前記各位置における局所熱流束を算出し、鋳型内を鋳造方向に移動する凝固シェルの特定位置が前記各位置を通過するときの熱流束時間変化量の積をブレークアウト発生の判定に用いることを特徴とするものである。

(もっと読む)

鋳片表層品質予測方法および鋳片表層品質予測装置

【課題】スラブに表面欠陥となり得る介在物・気泡が存在するか否かを適確に予測し、溶鋼の清浄度低下による欠陥の発生も考慮して鋳片表層の品質を予測すること。

【解決手段】鋳型1に配設した複数の熱電対10を通じて計測位置の温度を取得し、該取得した温度から凝固シェル界面における溶鋼の流速を算出する流速算出工程と、予め設定した介在物・気泡の洗い流し臨界流速と前記流速算出工程で算出した溶鋼の流速とを比較し、算出した溶鋼の流速が洗い流し臨界流速を下回ったことを条件に、計測位置に対応する凝固シェルに表面欠陥となり得る介在物・気泡が存在すると判断する付着判断工程と、前記流速演算工程で算出した溶鋼流速から偏流度を算出し、該偏流度に基づいて偏流に伴うスラブ欠陥の発生有無を判断する偏流検知工程とを含む。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】鋳型幅方向におけるモールドパウダーの流入厚みのむらに伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、複数の鋳型幅方向位置それぞれにおいて凝固シェル2と鋳型4との間の熱伝達係数α、及び、溶鋼1と凝固シェル2との間の熱伝達係数βを求めて、複数の鋳型幅方向位置で最大値となる熱伝達係数αmaxと最小値となる熱伝達係数αminとが所定の数値以上かけ離れた値であるときに、鋳造速度を減少させる。この場合、鋳型幅方向におけるモールドパウダーの流入厚みのむらが生じているものと推定されるので、鋳造速度を減少させることにより、凝固シェル2の成長時間を確保して、凝固シェル2の厚みの不均一を抑える。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】モールドパウダー層の厚みの変動状態に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、凝固シェル2と鋳型4との間の熱伝達係数α、及び、溶鋼1と凝固シェル2との間の熱伝達係数βを求めて、熱伝達係数βが2000〜100000W/m2・Kの場合であって、熱伝達係数αが2000W/m2・K以上のときに、例えば鋳造速度を増加させる。熱伝達係数αが2000W/m2・K以上の場合、鋳型4〜凝固シェル2間のモールドパウダーの流入不足により、モールドパウダー層3が薄くなったものと推定されるので、鋳造速度を増加させることにより、モールドパウダーの溶融、滓化を促進させて、鋳型4〜凝固シェル2間のモールドパウダーの流入量を増大させる。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】鋳型内における浸漬ノズルからの溶鋼の吐出流角度の変化に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、浸漬ノズル6を挟む左右のうち少なくともいずれかの鋳型幅方向位置において鋳型長辺4L内に鋳造方向に位置をずらして3箇所以上に埋設された測温手段を用いて、凝固シェル2と鋳型4との間の熱伝達係数α及び溶鋼1と凝固シェル2との間の熱伝達係数βを複数の鋳造方向位置でそれぞれ同時に決定する。そして、複数の熱伝達係数βのうち最大値を示す熱伝達係数βmaxの鋳型幅方向位置及び鋳造方向位置に基づいて浸漬ノズル6からの溶鋼の吐出流角度を求め、所定の吐出流角度から所定の値以上外れているとき、鋳造速度を減少させる。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】パウダー固着層の生成、成長に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、鋳型内に鋳造方向に位置をずらして3箇所以上に埋設された測温手段を用いて、メニスカスに近い深さ位置での熱伝達係数αh及び熱伝達係数βhを同時に決定し、また、メニスカスから離れた深さ位置での熱伝達係数αl及び熱伝達係数βlを同時に決定して、熱伝達係数βh及びβlが共に2000〜100000W/m2・Kの場合であって、熱伝達係数αlが熱伝達係数αhよりも所定の比率以上小さいときに、鋳造速度を変化させる。熱伝達係数αlが熱伝達係数αhよりも所定の比率以上小さい場合、パウダー固着層6が生成されていると推定されるので、鋳造速度を増加又は減少させることにより、パウダー固着層6を剥離、落下させることができる。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】鋳型内における浸漬ノズルの左右での溶鋼の偏流に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、浸漬ノズル6を挟む左右位置それぞれにおいて鋳型長辺4L内に鋳造方向に位置をずらして埋設された複数の測温手段を用いて、右位置での熱伝達係数αR及び熱伝達係数βRを同時に決定し、また、左位置での熱伝達係数αL及び熱伝達係数βLを同時に決定する。そして、熱伝達係数αR及びαLが共に500〜50000W/m2・Kの場合であって、熱伝達係数βRと熱伝達係数βLとの比が所定の値を超えて異なるとき、浸漬ノズル6の左右で溶鋼の偏流が発生していると推定されるので、鋳造速度を減少させる。

(もっと読む)

ブレークアウト予知方法

【課題】ブレークアウトの発生を精度高く、確実に検知することができるブレークアウト予知方法を提供する。

【解決手段】鋳型内部の湯面下における鋳片引抜方向に沿った第1測定点(2)の温度及び第1測定点(2)よりも下側に位置する第2測定点(3)の温度をそれぞれ時系列的に測定し、現在から所定時間前までの期間の第2測定点(3)の温度変化量と、前記期間よりも所定時間前の期間の第1測定点(2)の温度変化量との相関係数を時系列的に算出し、時系列的に算出された相関係数が所定値以上を所定時間以上継続した場合に、凝固殻破断の発生と検知することを特徴とする。

(もっと読む)

スラブの縦割れ検知方法

【課題】鋳造中にスラブの縦割れを正確に検知することができる、スラブの縦割れ検知方法を提供することを課題とする。

【解決手段】鋳造中のモールド温度をモールド幅方向に複数配置した熱電対で測定する温度測定ステップと、測定した温度とその温度時系列データの移動平均値との偏差を導出する温度標準化ステップと、求めた偏差と前記幅方向の左右両隣の偏差との二乗平均値を算出する二乗平均値算出ステップと、モールド内上下2段の幅方向同位置における二乗平均値を積算して評価値とする評価値算出ステップと、前記評価値が予め決めた閾値以上であれば縦割れありと判定する判定ステップと、を有する

(もっと読む)

連続鋳造のブレークアウト予知方法

【課題】ブレークアウトの発生を予知するに際し、誤検知の抑制と未検知の抑制の双方を両立して、ブレークアウトの検知精度を向上でき、更には連続鋳造設備の被害や鋳片の生産性の低下の防止を図ることが可能な連続鋳造のブレークアウト予知方法を提供する。

【解決手段】連続鋳造用鋳型10に埋設した温度検出端11により、連続鋳造用鋳型10の温度を予め設定した測温周期tmで測定し、測温結果から得られる連続鋳造用鋳型10の時系列の温度推移を用いてブレークアウトを予知する方法において、時系列の温度推移を、温度検出端11の測温結果から、0.2秒以上5秒以下の範囲内のサンプリング周期tsごとに抽出される複数の時系列サンプリング群の温度推移で構成し、しかも各時系列サンプリング群を、サンプリング周期ts内で測温周期tmの整数倍ごとにずらす。

(もっと読む)

アルミニウム合金の連続鋳造棒、連続鋳造棒の鋳造方法、連続鋳造装置

【課題】 連続鋳造棒の長手方向における羽毛状晶の発生頻度を抑えて柱状晶及び/又は粒状晶がほとんどを占め、かつ、結晶粒径のバラツキを均一化させて優れた機械加工性、鍛造性を有するアルミニウム合金の連続鋳造棒を鋳造する連続鋳造装置を提供する。

【解決手段】 アルミニウム合金溶湯255から連続鋳造棒を鋳造する連続鋳造装置において、鋳造中の鋳造棒1の表面から鋳造棒1の凝固面を介して凝固面近傍のアルミニウム合金溶湯に機械的振動を付与する振動付与装置411を設ける。

(もっと読む)

スラブの表層状態予測方法及びスラブの表層状態予測装置

【課題】スラブに表面欠陥となり得る介在物・気泡が存在するか否かを適確に予測すること。

【解決手段】鋳型1に配設した熱電対10を通じて計測位置の温度を取得する温度取得部101と、温度取得部101が取得した温度から凝固シェル界面における溶鋼の流速を算出する溶鋼流速演算部102と、溶鋼流速演算部102によって溶鋼の流速が算出された場合、予め設定した溶鋼流速と介在物・気泡付着度との関係を表す付着度曲線に基づいて、溶鋼の流速に対応した介在物・気泡の付着度を導出する付着度導出部103と、付着度導出部103が導出した介在物・気泡の付着度と予め設定した閾値と比較し、介在物・気泡の付着度が閾値を超えた場合に、計測位置に対応する凝固シェルに表面欠陥となり得る介在物・気泡が存在すると判断する付着判断部104とを備えた。

(もっと読む)

連続鋳造機および鋳片表面縦割れ発生予測方法

【課題】簡素な構成でより正確に温度ディップを検出することができ、これにより正確な縦割れの発生を予測することが可能な連続鋳造機および鋳片表面縦割れ発生予測方法を提供する。

【解決手段】温度ディップ指標化部25aは、温度センサ21および22でそれぞれ検出された温度の変化量ΔTiが連続して負を示す期間中にそれぞれ算出された変化量ΔTiの合計値をそれぞれ温度ディップ指標Kとして算出し、上下指標乗算部25cは、温度センサ21について温度ディップ指標化部25aが算出した温度ディップ指標Kと温度センサ22について温度ディップ指標化部25aが算出した温度ディップ指標Kとを乗算して掛合せ指標Mを算出し、縦割れ発生判定部25cは、掛合せ指標Mに基づいて鋳片17の表面にディプレッションが発生したか否かを判定する。

(もっと読む)

鋼の連続鋳造方法

【課題】 従来の静磁場よりも流動制御に優れた静磁場を利用して鋳型内の溶鋼流動を制動することで、凝固完了位置の鋳片幅方向分布を従来に比較して精度良く制御し、これにより軽圧下の効果を十分に発現させ、中心偏析の軽微な鋳片を鋳造する。

【解決手段】 静磁場を印加する第1の電磁石19,20を、浸漬ノズル4の設置位置またはその近傍を境として鋳型幅方向に2つに分割して、鋳型背面に相対させて配置するとともに、鋳型とそれぞれの第1の電磁石との間に、静磁場を印加する第2の電磁石21〜26を、それぞれの第1の電磁石あたり2基以上、鋳型幅方向に並べて配置し、それぞれの第1の電磁石及び第2の電磁石で独立して磁場強度及び極性を制御して鋳型内の溶鋼に静磁場を印加するとともに、鋳片の厚み中心部の固相率が0.4以下の時点から少なくとも鋳片の厚み中心部の固相率が0.7以上になる時点まで0.6〜1.5mm/分の範囲内の圧下速度で鋳片を圧下する。

(もっと読む)

1 - 20 / 41

[ Back to top ]