Fターム[4E087GA12]の内容

Fターム[4E087GA12]に分類される特許

1 - 11 / 11

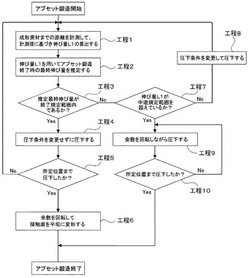

アプセット鍛造方法

【課題】金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができるようにする。

【解決手段】成形素材4を圧下し、圧下後の成形素材4の伸び量L1が大きく、その伸び量L1が中途規定範囲外であるときは、金敷3を回転させて金敷3による圧下を開始し、アプセット鍛造終了まで金敷3の回転による圧下を続ける。伸び量L1が中途規定範囲内であるときは、圧下速度を変更して、金敷3を回転せずに成形素材4を圧下する。

(もっと読む)

ベアリングレースの製造方法

【課題】旧オーステナイト結晶粒度を11番以上とし、ベアリングレースの長寿命化を図ることができるようにする。

【解決手段】ベアリングレースの製造方法において、熱間圧延された軸受鋼を焼鈍して加工素材6とする素材製造工程1と、素材製造工程1で製造された加工素材6を冷間鍛造しリング素材7を成形する冷間鍛造工程2と、冷間鍛造工程2で成形されたリング素材7に冷間でリング圧延を施すことでベアリングレース素材を成形する冷間リング圧延工程4と、冷間リング圧延工程4で成形されたベアリングレース素材8に熱処理を施しベアリングレースを製造する熱処理工程5とを備えている。冷間鍛造工程2における加工度F1が0.5以上0.8以下となるように冷間鍛造を行う。

(もっと読む)

チタン合金鍛造材の製造方法

【課題】材料特性の変動が長手方向及び肉厚方向のいずれの方向へも小さいとともに鍛造後の表面疵が少ないチタン合金鍛造材を、金型を加熱しなくとも製造する。

【解決手段】鍛造素材に与える歪速度が正弦波の周期で変化する機械駆動の高速鍛造機を用い、α+β型のチタン合金からなる鍛造素材に、(圧下前の鍛造素材の幅―圧下後の鍛造素材の幅)として規定される圧下量d(mm)と、圧下後の鍛造素材をずらして未圧下の部分を次パスで圧下する際のずらし量である送り量L(mm)と、1秒当たりの鍛造素材の圧下回数である圧下ピッチp(回/秒)と、(鍛造素材の表面積/鍛造素材の体積)として規定される放熱指数Aとが、4.0≦dLp/100A≦6.0を満足するように、圧下量d、送り量L及び圧下ピッチpのうちの少なくとも一つを制御しながら、自由鍛造を行う。

(もっと読む)

鍛造方法

【課題】プレス作業を行ったときの金型隙間を実測しながらプレス内圧を変化させることにより、金型隙間の調整を容易し、ひいては素材の加工寸法精度の向上を可能とする。

【解決手段】上金型と下金型との間に加熱した素材を装入した上で、上金型及び下金型の少なくとも一方を移動させ所定のプレス内圧で前記素材をプレスすることで、前記素材の鍛造を行う鍛造方法であって、前記素材のプレス時において、前記上金型と下金型との間の金型隙間を実測し、前記金型隙間の実測値が金型隙間の目標値となるように、前記プレス内圧を変化させながら鍛造を行う。

(もっと読む)

鍛造プレスにおける鍛造品の厚さ制御装置及び制御方法

【課題】鍛造品の厚さを一定に制御するダイキス方式において、厚さ精度を保ちつつ、必要最低限の荷重で成形できる鍛造品の厚さ制御装置及び制御方法を提案する。

【解決手段】金型4の上下型7、8近傍に対向配置した当接プレートである上下ダイキスプレート9a、9bを型打ち時に密着させることで鍛造品の厚さ精度を制御する鍛造プレス1において、前記上下ダイキスプレート9a、9bが設けられるダイセット2と、前記鍛造プレス1に設けられたシャットハイトを調整するシャットハイト調整機構であるシャットハイトアジャスター15と、前記型打ち時において前記ダイキスプレート9の密着の有無を確認する密着確認手段14と、前記密着確認手段14による前記密着の有無の確認結果をもとに前記シャットハイトアジャスター15を制御し、所定量増減したシャットハイトを設定するシャットハイト制御手段18と、を備える。

(もっと読む)

鍛造潤滑剤噴霧の機能評価方法

【課題】熱間鍛造型に対して行う潤滑剤噴霧の機能評価を行うことができる鍛造潤滑剤噴霧の機能評価方法を提案する。

【解決手段】鍛造型に対して行う潤滑剤噴霧の機能を評価する機能評価方法として冷却機能及び磨耗低減機能を評価するに当たり、鍛造型に対する潤滑剤噴霧の際の鍛造型上の受圧分布、噴霧に係る入力条件と潤滑剤噴霧の際の鍛造型の温度変化、及び摩擦係数をそれぞれ計測・比較し、噴霧入力条件毎の鍛造型に対する潤滑剤噴霧による型冷却機能及び摩擦低減機能を評価する。

(もっと読む)

難加工性大型製品の中心欠陥防止方法

【課題】 本発明は、鍛伸にて大型製品を製造する際に使用する金敷による中心欠陥防止方法を提供する。

【解決手段】 難加工性大型鋼塊からなる被鍛造材をその軸方向に対し直角方向から上金敷を下金敷に向かって圧下し、被鍛造材を長手方向に間欠的に送りつつ鍛伸するに際し、被鍛造材に対する1パス当たりの減面率を10〜20%の範囲にするとともに、鍛伸に使用する金敷のW/Hを、被鍛造材の断面積が素材断面積の100〜50%までは、W/Hを0.3〜0.7とし、断面積が素材断面積の50%未満〜15%までは、金敷比を0.8〜1.2とすることを特徴とする難加工性大型製品の中心欠陥防止方法。

(もっと読む)

鍛造品の欠肉検査方法およびその欠肉検査装置

【課題】簡単な構成で、製品部に欠肉が生じているか否かの判定や、欠肉が生じている場合にその欠肉の程度が許容できる限度範囲内であるか否かの判定など、製品部の欠肉の判定するための検査を容易に且つ精度良く行うことができる方法およびその装置を提供する。

【解決手段】素材fを鍛造型1、2で型鍛造することにより製品部PとバリBとを含む鍛造品Fを成形し、この鍛造品Fの製品部PからバリBを除去し、製品部Pの欠肉を判定するための検査方法であって、製品部Pの重量Pwを求めると共に、鍛造品Fの成形時における鍛造型1、2の開き変動による製品部Pの補正分重量を求め、製品部Pの重量Pwから製品部Pの補正分重量を差し引いて製品部Pの補正された重量Pcorを算出し、この補正された製品部Pの重量Pcorに基づいて製品部Pの欠肉を判定する。

(もっと読む)

鍛造方法とその鍛造方法に用いる金敷

【課題】素材の幅方向中央部のデッドメタル域の発生を低減することができるばかりか、角部での折れ込み疵の発生等表面に疵が発生することを防止でき、なおかつ、一種の金敷しか使わないため作業時間も多くかかることがない鍛造方法とその鍛造方法に用いる金敷を提供することを課題とする。

【解決手段】金敷Aの第一の押圧部1を素材Bの表面に圧下して、その素材Bの幅方向両側部に凹面4を形成する第一工程と、金敷Aの第二の押圧部2を、前記凹面で挟まれた素材Bの幅方向中央部の凸面5に圧下して、素材Bの表面を平滑に仕上げる第二工程とより成り、金敷には第一の押圧部1と第二の押圧部2が素材Bの搬送方向に連続して設けられている。

(もっと読む)

中空ラックの塑性加工方法及び装置及び中空ラック

【課題】本発明は車両の操舵機構用のラックバーを管材より塑性加工により形成する技術に関し、従来のこの種加工方法と比較して大幅な重量削減を実現しうることを目的とする。

【解決手段】金型によるラック歯の転造工程に先立ち、ラックバーにおける軸部となる部位につき減肉を行う。即ち、素管は元の肉厚はt0であるが、ラックバーにおける歯型となる部位10-1については縮径の上この肉厚を維持若しくは些少の増肉t1を行うが、ラックバーの軸部となる部位10-2については素管の例えば半分といった肉厚t2に減肉を行う。減肉によりブランクの長さは素管のL0からL1に伸張される。その後、金型による歯型鍛造を行い、歯型11を形成する。

(もっと読む)

一体型クランク軸の鍛造制御方法と鍛造装置

【課題】一体型クランク軸アーム部の仕上げ圧縮時に用いる横押しシリンダの自動制御により成形作業を簡便化し、作業者個人差による寸法バラツキの低減や作業能率向上を可能とする鍛造制御方法とその鍛造装置を提供することである。

【解決手段】横押しシリンダを制御してピン部両側のアーム部を仕上げ圧縮する一体型クランク軸の鍛造方法で、両側のアーム部厚さd、daの計測値から算出した圧縮速度Vと境界設定値αとを比較するステップ1と、前記圧縮速度Vが設定値α以下になった以降に両側アーム部の厚み差Δdを算出して許容厚み差βと比較するステップ2と、厚み差Δdが許容値β以下になった以降に両側の横押しシリンダ14、14aを作動させるステップ3と、その作動後に前記アーム部厚さと目標厚さdfとを比較するステップ4とを備えた制御プロセスにより、前記アーム部厚さが目標厚さに到達するまで圧縮するようにした。

(もっと読む)

1 - 11 / 11

[ Back to top ]