Fターム[4E087HA69]の内容

Fターム[4E087HA69]の下位に属するFターム

弁体、弁座 (18)

Fターム[4E087HA69]に分類される特許

1 - 11 / 11

船舶用エンジンバルブの製造方法

【課題】 機械強度に優れる船舶用エンジンバルブを与える製造方法の提供。

【解決手段】 析出硬化型のNi基耐熱合金からなり、丸棒状の軸部とこれよりも軸径の大なる加工部と軸部から加工部へ向けて連続的に軸径を大としながら接続する段部とを有する段付き丸棒を用意する。また、傘部の形状に対応した加工面を有し中心貫通穴を有するバルブ金型を用意する。バルブ金型の中心貫通穴に段付き丸棒の軸部を挿通し、軸部から段部の少なくとも一部にかけて加工面に当接させ、軸部を少なくとも離間した2カ所以上で保持する。段付き丸棒の加工部の端部を金敷に当接させ、バルブ金型を段付き丸棒の軸線に沿って金敷に接近せしめ、加工部をバルブ金型の加工面に沿って塑性変形させる。この据込鍛造の前において、加工部の径が傘部の径の1/2よりも小、且つ、加工部の長さが傘部の径の1/2の径位置における厚さの少なくとも4倍以上である。

(もっと読む)

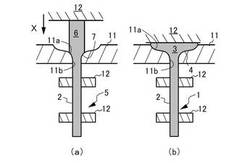

中空エンジンバルブの製造方法

【課題】製造工程の簡素化及び製造コストの低減を図ることができる中空エンジンバルブの製造方法を提供する。

【解決手段】半完成品1aにおける中空軸部の外径寸法及び内径寸法を段階的に縮径させると共に、当該中空軸部の長さを段階的に延伸させるように、この中空軸部を孔形状が異なった複数の成形孔M1,M2,M(m−1),Mm,M(n−1),Mn´に順次挿入して、その絞り加工を順次行うことにより、中空軸部を所定形状に成形するようにした中空エンジンバルブの製造方法において、半完成品1aに対して、所定硬度以下となるように熱処理を施し、内径d2´に調整したダイスDin´の成形孔Mn´によって、中空軸部12の開口縁部をその内側に増肉させて、軸端封止部15を成形し、この軸端封止部15の隙間を接合する。

(もっと読む)

中空エンジンバルブの弁傘部の製造方法及び中空エンジンバルブの弁傘部のプレス装置及び中空エンジンバルブ

【課題】従来、中空エンジンバルブの弁傘部の熱間鍛造においては仕上がり精度が悪く、冷間鍛造では扱える素材が限られていた。また、冷間及び従来の温間鍛造では絞り上げの工程数が多くなって焼きなまし等の中間熱処理の工程が何度も必要となり、作業効率が悪かった。

【解決手段】中空孔と拡径部を有する半完成品を製造しておき(第1ステップ)、該半完成品の胴部を中心に絞り上げる(第2ステップ)。また絞り上げは、常温〜870℃の間の任意の温度の恒温雰囲気で行うが、そのためプレス装置のダイセット全体を断熱材で囲繞する。

(もっと読む)

シート肉盛を施したポペットバルブおよびその製造方法

【課題】高温割れを伴わないシート肉盛工程を備えたポペットバルブの製造方法の提供。

【解決手段】ヘッドのシート肉盛用溝に肉盛材料を溶着する肉盛工程を備えた大型ポペットバルブの製造方法で、バルブの母材を高Ni基材で構成し、肉盛工程では、ヘッド端面側を冷却しつつ、肉盛材料を溶着する。高Ni基材は、溶着熱でガンマ・プライム相の析出量が増えて結晶粒が成長するため、割れ感受性が増加し、大型バルブでは、溶着面積が大きく、母材3と肉盛部2間の境界に生じる熱応力(凝固収縮力)も大きいため、肉盛部2に沿った母材熱影響部3a内で高温割れ発生が懸念されるが、肉盛工程中、ヘッド端面側が冷や金20で冷却されて、母材熱影響部3aでは固相と液相が混在する時間が短縮され、ガンマ・プライム相の析出量と凝固収縮力が低減されて、高温割れが発生しない。

(もっと読む)

中空エンジンバルブの弁傘部の製造方法及び中空エンジンバルブ

【課題】耐熱性に特に優れた素材からなる中空エンジンバルブの弁傘部の成形を冷間鍛造によって行う方法を開発する。その際、弁傘部の先端拡径部内の中空孔の最大内径が、少なくとも弁傘部の後端部の最小外径よりも大であるように拡径された中空孔を得るものとする。

【解決手段】耐熱性に優れた素材を加工して中空孔の内径が完成品の中空孔の最大内径と同一且つ拡径部の最大外径が完成品の拡径部の最大外と同一である弁傘部半完成品となし、拡径部の中央部から下部以外の部分を複数回の冷間鍛造によって絞り上げて弁傘部の完成品を得る方法を提供する。

(もっと読む)

中空品の製造方法及び製造装置並びに中空品

【課題】素材を効率良く押し出して中空部を成形すると共に先端側及び後端側を容易に閉塞させること。

【解決手段】先端成形過程で、中心パンチ13、第1押出しパンチ14及び第2押出しパンチ15を共に組ダイス12に対し前進させて素材6を組ダイス12に押し出し、中空バルブ1の閉塞した先端を成形する。次に、中空部成形過程で、中心パンチ13を更に組ダイス12に対し前進させて組ダイス12との間に環状空間を形成し、その状態から第1押出しパンチ14を組ダイス12に対し前進させることにより、環状空間を介して素材6を中空状に押し出して中空部2を成形する。次に、後端閉塞過程で、中心パンチ13を組ダイス12に対し後退させて環状空間を消失させ、その状態から第2押出しパンチ15を組ダイス12に対し前進させることにより、素材6を肉寄せして中空バルブ1の後端を閉塞させる。

(もっと読む)

固定の磁気回路素子を製造する方法

本発明による、固定の磁気回路素子、特に電磁作動式の弁のための弁ハウジングを製造する方法において、以下の方法ステップ:a)磁性材料もしくは磁気可能な材料から成る基本体(55,55’)を提供し、b)基本体(55)に第1の完全な熱処理を施し、c)マルテンサイトの基本体(55,55’)内に、マルテンサイトと残留オーステナイトとから成る組織を有する部分領域(59)を形成するために、基本体(55)に局所的な第2の熱処理を施し、d)磁気回路素子(66)として完成加工された基本体(55)を磁気回路に組み込む方法ステップを有する。磁気回路素子(66)は、特に混合気圧縮型で火花点火式の内燃機関の燃料噴射装置における電磁作動式の噴射弁に用いるのに適している。  (もっと読む)

(もっと読む)

エンジンバルブ

【課題】 高温時の耐クリープ性及び疲労強度の向上を図りつつ、更なる信頼性及び生産性の向上を可能としたチタン合金製のエンジンバルブを提供する。

【解決手段】 軸部2と、この軸部2の一端に設けられた傘部3とがチタン合金により一体に形成されてなるエンジンバルブ1であって、傘部3から軸部2の中途部まで針状組織を主体に形成され、この中途部から軸部2の他端まで等軸組織を主体に形成されると共に、軸部2を摺動可能に案内するバルブガイドの摺動範囲内に針状組織と等軸組織との境界部Bを設けた。

(もっと読む)

ロッカアームの製造方法

【課題】 金属素材に亀裂や割れ等の欠陥を生じさせずに側壁部を形成する。また、下方への突出高さが高く且つ精度が高いステムガイド部を形成する。

【解決手段】 金属線素材を冷間鍛造にて圧縮加工することにより連結部4,5,13と、二つの側壁部3の側壁下部3aと、側壁下部3aから外側方へロッカアーム幅を超えて突出する二つの突出部14とを形成するとともに、側壁下部3aの先端部に連結部5のパット面8より下方へ突出する二つのステムガイド部9を形成する。二つの突出部14の少なくとも一部をしごき加工することにより二つの側壁部3の側壁上部3bを形成し、もってロッカアーム幅に収まる二つの側壁部3を形成する。二つの側壁部3を外面側からしごき加工することによりステムガイド部9の下方への突出高さを増す。

(もっと読む)

冷間加工用鋼および該鋼からなる機関弁の製造方法

【課題】高温強度に優れた冷間加工用鋼の冷間加工性の向上およびコストの削減を図る。

【解決手段】必須合金元素が、重量%でC:0.20〜1.10、Si:1.00以下、Mn:1.50以下、Ni:1.00以下、Cr:0.50〜2.00、Mo:0.10〜1.00であり、任意合金元素が、重量%でV:0.00〜0.50であり、各合金元素の添加量は、冷間加工性パラメータX1および強度パラメータX2を満足し、残部が実質上Feである組成の冷間加工用鋼。

X1≦1.30

X2≧2.00

冷間加工性パラメータX1および500°Cで所要硬度を得るための強度パラメータX2は次式で定義される。

X1=C+(3/8)Si+(1/5)Mn+(1/6)Ni+(1/22)Cr+ (1/3)Mo+(7/9)V

X2=(1/3)C+(4/5)Si+(2/5)Mn+(3/20)Ni+

(8/7)Cr+(8/5)Mo+(3/2)V

(もっと読む)

ロッカーアームの製造方法

【課題】 ローラ支持軸固定孔に十分な軸保持力が得られ、効率良く安価に製造できるロッカーアームの製造方法を提供する。

【解決手段】 本発明の製法は、平行に配置される一対の両側壁20と、その両側壁20を連結する連結壁30、40とを有し、一対の両側壁20に下孔21が設けられた下孔付き折曲製品13を得る工程と、先端部に先細形状の押し開き部61を有し、その押し開き部61の基端側が下孔21よりも径寸法が大きく、かつ先端側が下孔21よりも径寸法が小さいサイジング用パンチ60を下孔21に突き通すことにより、押し開き部61によって下孔内周部を塑性流動させて内周面を仕上げて、ローラ支持軸固定孔25を形成する工程とを含む。

(もっと読む)

1 - 11 / 11

[ Back to top ]