Fターム[4E087HA70]の内容

Fターム[4E087HA70]に分類される特許

1 - 18 / 18

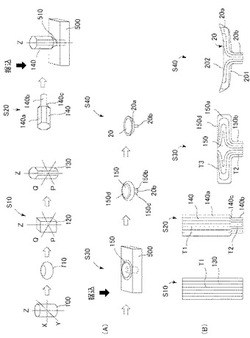

スイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁

【課題】スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせるようにする。

【解決手段】弁体20の素材である耐熱鋼の鋼塊100に対して、据込み及び鍛伸を施すことにより、該耐熱鋼の多角柱体130を得る多角柱体形成ステップS10と、多角柱体の端部をタップ鍛造して径小部140bと成し、この径小部と径大部140aとを有する段付体140を得る段付体形成ステップS20と、段付体における径小部を孔台500における孔510に挿入して、段付体をその軸方向Zに据込むことにより、突起付円盤体150を得る突起付円盤体形成ステップS30と、突起付円盤体における径小部150bから、突起部20bが形成され、且つ径大部150aから本体20aが形成されるように、突起付円盤体を加工成型する加工成型ステップS40とを備える。

(もっと読む)

大型船舶用エンジン排気バルブの製造方法

【課題】

大型船舶のディーゼルエンジンにおける高負荷にも耐え得る耐久性の高い大型船舶用エンジン排気バルブの製造方法の提供。

【解決手段】

丸棒鋼材の先端を覆うようにNi−Cr−Al系Ni基時効析出合金からなる溶接材料を複数回重ねて肉盛溶接(S2)した後に、先端を熱間型入鍛造して溶接部の組織調整を与えつつ傘部を成形し(S3)、固溶化熱処理(S4)及び時効析出熱処理(S5)を与えて供されることを特徴とする。

(もっと読む)

機械部品の製造方法

【課題】アップセット成形と型鍛造とを組み合わせた機械部品の製造方法において、完成品としての機械部品にバリが発生するのを低減しつつ、上型や下型に割れ等の損傷が生じるのを防止する手段を提供する。

【解決手段】本発明に係る機械部品の製造方法は、ワークを上型によって下枠内のキャビティへ押し込んで所定形状に鍛造する機械部品の製造方法であって、前記キャビティの容積と前記ワークの体積との比である、前記キャビティの容積/前記ワークの体積の値を、0.97以上であって1未満としたものである。

(もっと読む)

中空エンジンバルブの製造方法

【課題】金属ナトリウムを内部に容易に封入することができる中空エンジンバルブの製造方法を提供する。

【解決手段】中実丸棒21に対して鍛造加工を行って、中空孔22cを有する半完成品22を成形し、中空孔22c内に金属ナトリウムNを入れた後、当該中空孔22cを仮蓋23で封止し、この状態の半完成品22に対して、ネッキング加工を順次行って、金属ナトリウムNが封入された半完成品24を成形し、この半完成品24における仮蓋23の部分が除去されるように、中空孔24cを切断して、その開口端を軸端封止部材12で封止する。

(もっと読む)

鍛造治具

【課題】コストアップを抑えつつ鍛造時のバルブ素材の曲がりの発生を効果的に防止できる。

【解決手段】棒状のバルブ素材Mの基端部M2を鍛造成形する際に使用する鍛造治具であって、回転盤1上に設けられ、起立姿勢としたバルブ素材Mの先端部M1を挿通保持する第1スリーブ2と、バルブ素材Mの基端部M2に近い部分M3を挿通保持する第2スリーブ5と、回転盤1上に設けられて第1スリーブ2と離れた上方位置で第2スリーブ5を支持する支持部材3とを備える。

(もっと読む)

内燃エンジンのための排気弁スピンドル及びその製造方法

【課題】 排気弁スピンドルにおいて、外側面の高強度を得ること、及び、特に基礎部分への遷移区域の近傍で、強靭な構造を持つ外側面内のマイクロ構造を得ること。

【解決手段】 内燃エンジン特に2ストローククロスヘッドエンジンのための排気弁スピンドル1は、合金鋼の基礎部分4を有する弁ヘッド3と、燃焼室に向かう弁スピンドルの表面を形成する外側面5とを有する。外側面5は、ニッケルベース、クロムベース又はコバルトベースである高温腐食抵抗合金の微粒子種材料から形成され、微粒子種材料は、粘着性の層に結合される。少なくとも基礎部分4への遷移区域において、外側面5の微粒子材料内の粒子は、外側面及び基礎部分を鍛造することにより生じるせん断歪によって卵形状又は細長い形状へと変形され、鍛造された外側面5は少なくとも98.0%の密度を有する。

(もっと読む)

ブリーダ製造装置、及び製造方法

【課題】ブリーダのシート面を容易に圧造することが可能なブリーダ製造装置、及び製造方法を提供する。

【解決手段】ブレーキのブリーダを製造するブリーダ製造装置1であって、ブリーダの材料である略円柱形状の金属片を収容する収容部4と、収容部4内に収容される金属片を圧縮する圧縮手段2と、を備え、収容部4は、収容部4内に収容される金属片の軸方向の一端を支持する略半球形状の底面6を有し、圧縮手段2は、収容部4内に収容される金属片を底面6に押圧して圧縮することで、金属片の軸方向の一端にブリーダのシート面となる略半球形状の面を成形する。

(もっと読む)

中空バルブの製造方法

【課題】通電アプセット成形による厚肉なオニオン形部分に座屈によるしわが生じることを防止し、その後の傘部の成形不良を防止すること。

【解決手段】中空バルブの製造方法は、(1)第1工程で、一端部に所定長さだけ芯材を挿入したパイプ素材を準備し、(2)第2工程で、芯材が挿入されているパイプ素材の一端部を通電アプセット成形することで厚肉な中実オニオンに成形し、(3)第3工程で、厚肉な中実オニオンを熱間鍛造により一次傘形部に成形し(4)第4工程で、一次傘形部を切削加工により二次傘形部に整形し、(5)第5工程で、部品組み付けにより傘部端部に傘端部材を組み付け、パイプ素材の先端部に軸端部材を組み付け、(6)第6工程で、部品溶接により傘端部材と軸端部材をパイプ素材に溶接し、(7)第7工程で、粗製品を仕上げ加工することにより中空バルブの最終製品を得る。

(もっと読む)

中空バルブの製造方法

【課題】中空バルブにつき、傘部の耐久性を向上させること。

【解決手段】中空バルブの製造方法は、(1)「パイプ素材の準備」をし、(2)パイプ素材の内部に冷却流体を流しながらパイプ素材の一端部を「通電アプセット成形」することによりパイプ素材を部分的に肉厚に成形し、(3)肉厚に成形された部分を「熱間鍛造」により傘形に成形し、(4)「部品組み付け」により、傘部の裏側開口をプラグにより封鎖すると共に、傘部とは反対側の軸部の一端開口を軸端部材により封鎖し、(5)「部品溶接」により、プラグと軸端部材をパイプ素材の成形物に溶接し、(6)粗製品を仕上げ加工することにより中空バルブの最終製品を得る。

(もっと読む)

アプセット成形方法

【課題】簡便な方法によって鍛縮台の使用期間を延長させ前記鍛縮台の耐久性を向上させることにある。

【解決手段】回転可能に軸支された鍛縮台22の加圧面に対し、所定位置に保持された棒状素材20の一端部を当接させて加圧し且つ通電加熱することにより、加熱部を有する所定数のアプセット成形体が成形される。続いて、前記鍛縮台22の軸心を受金18の楕円形状凹部19の長軸に沿って摺動変位させて鍛縮台22の加圧面が前記の場合と相違するように加圧面を切り換える。さらに、前記切り換えられた加圧面に対して前記と同様に棒状素材20の一端部を当接させて加圧し且つ通電加熱することにより、所定数のアプセット成形体が成形される。

(もっと読む)

エンジンバルブの製造方法

【課題】エンジンバルブを生産性良く軽量化して製造すること。

【解決手段】芯材11が軽量材料よりなり、芯材11を覆う外皮材12が耐熱材料よりなるエンジンバルブ1は、一方の端に底22bが形成され、他方の端に開口22cが形成された耐熱材料よりなる円筒材22の中空部22aに、開口22cを通じて芯材11となる軽量材料21を詰めて、開口22cを栓材23により蓋をすることにより、2層ビレット24を形成する。栓材23は、円筒材22における開口22cの周囲の端面から所定の距離F1だけ中空部22aの中に没入して配置される。そして、2層ビレット24の、栓材23をした側の端を先頭として、2層ビレット24を押出ダイスに押し込んで特定形状に押し出し成形することにより、エンジンバルブ1を製造する。

(もっと読む)

鋼材の熱処理方法

【課題】塑性変形加工が施された鋼材に対して適切な熱処理を行い、生産効率を向上させる。

【解決手段】組成比が所定範囲内であるワークは、第1工程S1において、熱間鍛造によってリテーナの形状に塑性変形され、高温が保持された状態で熱処理炉に導入される。このリテーナは、次に、熱処理炉内でAc1〜Ac3点間の温度まで昇温されて保持される(第2工程S2)。昇温・保持は10分以内で十分であり、好ましくは3分程度である。リテーナは、次に、5〜45℃/分、好ましくは5〜20℃/分の冷却速度で除冷される(第3工程S3)。

(もっと読む)

エンジンバルブの製造方法及び鍛縮装置

【課題】棒状ワークから成形される第1次中間体の軸真直度を保ち、最終製造されるエンジンバルブの形状精度を確保すること。

【解決手段】エンジンバルブの製造方法は、棒状素材を切断して一定寸法の棒状ワーク6を形成する第1工程(素材切断)と、棒状ワーク6の一端部を加熱しながら鍛縮加工することで団子状の拡径部7aを有する第1次中間体7を成形する第2工程(アップセット)と、第1次中間体7を鍛造によりエンジンバルブに近い原形状を有する第2次中間体8を成形する第3工程(鍛造)と、第2次中間体8を最終的なエンジンバルブ1とするために最終処理加工する第4工程(焼鈍、歪取、前加工、表面処理及び後加工)とを備える。特に、第2工程の鍛縮加工では、棒状ワーク6を所定隙間を介して保持体により保持しながら加圧子により金型へ向けて軸方向へ加圧するようになっている。

(もっと読む)

バルブスプリング用リテーナ

【課題】チタン合金製であっても、飛び出し現象を抑えることができ、生産性を高めることができるバルブスプリング用リテーナを提供することを課題とする。

【解決手段】バルブスプリングに接触する鍔部31、バルブスプリングに挿入する円筒部32Bを含むバルブスプリング用リテーナ30Bにおいて、円筒部32Bの側面は、鍔部31に向かって広がる円錐面34としたことを特徴とする。

【効果】円筒部の側面を鍔部に向かって広がる円錐面にしたので、リテーナを下型から簡単に突き出すことができる。この結果、突き出しが容易になり、生産性を高めることができる。加えて、金型へ施す処置はストレート穴をテーパー穴に変更するだけで、本発明が実現できるため、金型費用の増加を招く心配はない。そして、本発明によれば飛び出し現象が起こらないため、飛び出し対策を講じる必要もない。

(もっと読む)

チタン合金製エンジンバルブの製造方法

【課題】搾出−型打ち鍛造法によるチタン合金製のエンジンバルブの製造において、バルブの各部分が好ましい組織、すなわち傘部は針状組織、軸部は等軸組織を有するものを、鍛造後に特段の加熱処理を行なうことなく、鍛造と同時に実現する。

【解決手段】バブル形状を備えた上下一対で鍛造用の金型を加熱して用い、軸部の径より太い径をもつスラグの端面面取りを行なって(α+β)域の温度に加熱したものを傘部の側から挿入し、スラグの下部を前方押出して軸部を搾出成形し、続いてスラグの上部を型打ちして材料を横方向に展開させて傘部を成形する。傘部の組成変形によって生じる熱を利用して、傘部の周辺部の温度をそのチタン合金のβトランザス温度を超える温度とし、その部分の組織を針状(α+β)組織とする。Ti−6Al−4V合金(βトランザス温度:980℃)では、スラグの加熱温度を800℃以上、好ましくは900℃以上とする。

(もっと読む)

チタン合金製エンジンバルブの製造方法

【課題】

Ti−6Al−4V合金を材料としてエンジンバルブを製造する、改良された方法であって、軸部にカジリやワレが生じることを避けて鍛造品を得る方法を提供する。

【解決手段】

バルブ形状を備えた上下一対の鍛造用の金型を用い、端面の面取りを行なった、軸部の径より太い径をもつスラグを、金型の傘部の側から挿入し、スラグの下部を前方押出しすることにより軸部を搾出成形するとともに、スラグの上部を型打ちして材料を横方向に展開させることにより傘部を成形する。このとき、あらかじめスラグおよび金型を、つぎのどちらかの条件が満たされるように加熱しておく。

1)スラグ温度:800℃以上〜チタン合金のβトランザス温度以下、金型温度:100〜500℃、この場合、鍛造後に、βトランザス温度以上に加熱する。

2)スラグ温度:チタン合金のβトランザス温度超過〜1150℃以下、金型温度:300〜500℃。

(もっと読む)

内燃機関用排気バイパス弁機構

【課題】従来技術下では、板状部材貫通孔の軸状部材加締め変形側の角部が比較的鋭角に構成されており、板状部材貫通孔に対向する軸状部材に径方向の接合力が得られず、高温環境下での使用等においては緩み等の問題が発生していた。

【解決手段】板状部材の貫通孔に挿入された軸状部材の両側を加圧し、軸状部材の一端に加締め変形を与えることによって、板状部材の両面の第一,第三接合面間に発生する挟着力と軸状部材の周囲に形成される第二,第四の接合面において、軸状部材の外径側への膨らみ変形によって発生する緊迫力とで接合力を得る。この為、上記貫通孔の軸状部材加締め側角部に第四の接合面としての緩やかな傾斜面(面取り形状)を構成させる。

【効果】第一接合面と第三接合面間に発生する挟着力に、第二,第四接合面に発生する緊迫力が加算され、より高く安定した接合力を得ることが可能である。

(もっと読む)

シート肉盛を施されたエンジンバルブおよびその製作方法

【課題】 エンジンポペットバルブのシート肉盛加工における材料の無駄を省き、機械加工工程を少なくする方法を提供する。

【解決手段】 エンジンポペットバルブを製作するための改良された方法は、溶接工程中の溶落ちを防止するために、バルブ50にシート肉盛する前に、バルブヘッドの初期直径d1と、バルブのシート肉盛用の溝54と燃焼面18の間の境界部56の初期厚さt1とを有する未仕上げのポペットバルブを用意する。シート肉盛後にバルブヘッドを圧印加工することにより、境界部56の初期厚さt1を選択された厚さt2に小さくし、バルブヘッドの初期直径を最終的な、すなわち所望の直径に大きくする。

(もっと読む)

1 - 18 / 18

[ Back to top ]