Fターム[4F202AH76]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 光学部品(←ホログラム、偏光体) (2,165) | プリズム (45)

Fターム[4F202AH76]に分類される特許

41 - 45 / 45

射出成形機及び射出成形方法

【課題】簡単なゲート処理、多数個取りが可能で、残留応力が無く、製品の高さ寸法精度や同芯精度が高い高精度の樹脂製光学レンズ等を得る。

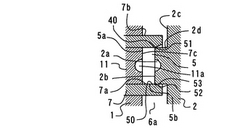

【解決手段】射出成形機のキャビティ6内にパンチ部材7を突入させ、パンチ部材の内側7aとパンチ部材内を摺動する排出兼用成形ピン11の製品成形形状部11aと金型側製品成形形状部2aとで製品5とし、同時に、または前後して、パンチ部材を突入させ、金型側製品成形形状部の最外部2bの円筒40とパンチ部材のテーパー穴53とを嵌合させ自動調芯を行い、筒穴51と円筒40とを嵌合させ、製品とカス部6aとに分離する。また、排出兼用成形ピンとパンチ部材とは独立して駆動可能とし、パンチ部材をサーボアクチュエータ9のロッド9aに連結しフィードバック制御させる。さらに、排出兼用成形ピンも同様に変位させてパンチ部材の内側の射出充填部材を圧縮成形する。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】 二以上に分割した成形型を順に離型するときの時間間隔を制御することにより、大量生産される成形品の面精度を均一化することができる光学素子の製造方法及び製造装置を提供する。

【解決手段】 二以上に分割した成形型により光学素子を成形する光学素子の製造方法及び製造装置において、二以上の成形型を順に離型するときに、第n番目(例えば第1番目)の成形型の離型完了時点を基準として、所定時間t1を経過した時点S2で第n+1番目(例えば第2番目)の成形型の離型を開始するようにしてある。また、第n番目の成形型の離型工程中に発生した引張応力がほぼ最大となった時点P1を、前記離型完了時点とする。

(もっと読む)

金型の製造方法

【課題】 高精度かつ短時間で金型を製造できる金型、特に光学部品用の金型の製造方法を提供する。

【解決手段】 リソグラフィ技術を用いて基板の表面に導体パターンを形成するパターン形成工程と、機械的切削手段を用いて前記導体パターンを切削加工する工程を含むことを特徴とする。具体的には、基板10の表面に反転型22を形成した後、単結晶ダイヤモンドバイト30で反転型22を超精密切削加工を行い、プリズム部23を形成する。

(もっと読む)

成形用型からの成形品取り出し方法

【課題】 成形された光学素子(成形品)を吸着させて成形用型から取り出す際に、吸着ハンドに振動を与えることにより、型部材の内側面と光学素子との接触(密着)面との引掛かりを無くし、前記光学素子(成形品)を、確実・容易に取り出す方法を提供する。

【解決手段】 成形用型の開放時に、吸着具を設けた移送ハンドを用いて、キャビティから成形品を吸着・搬出する、成形品取り出し方法において、成形品に吸着した前記吸着具に対して、低周波の振動を与えて、前記キャビティの、成形品の抜き方向に沿う壁面と成形品との密着状態を解除すると共に、前記吸着具の成形品抜き方向の誤差を、前記振動によって吸収することで、成形品の抜き出し動作を確保すること特徴とする。

(もっと読む)

光学素子製造用金型およびこれを用いた光学素子の製造方法

【課題】面精度が優れており、かつ複屈折が少ないなどの優れた光学特性を持つ樹脂製光学素子を製造することができる金型およびこれを用いた光学素子の製造方法を提供する。

【解決手段】分割可能な少なくとも2つの第1金型部材および第2金型部材を有し、一方の第1金型部材の、溶融樹脂と接触する第1キャビティ面の熱拡散係数を、他方の第2金型部材の、溶融樹脂と接触する第2キャビティ面の熱拡散係数より高くしてある光学素子製造用金型である。また、この金型を用いて熱可塑性樹脂をプレスモールド成形する光学素子の製造方法である。

(もっと読む)

41 - 45 / 45

[ Back to top ]