Fターム[4F203AR08]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 調整制御量(制御の対象) (980) | 速度 (30)

Fターム[4F203AR08]の下位に属するFターム

回転速度(←回転数) (12)

加速度

Fターム[4F203AR08]に分類される特許

1 - 18 / 18

タイヤの製造方法

【課題】高品質なタイヤを安定に生産しうる製造方法の提供。

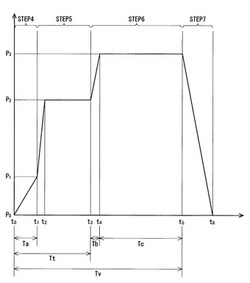

【解決手段】この製造方法は、(1)JIS K 6300−2に準拠して得られる誘導時間tc(10)が2.0分以上4.5分以下であるゴム組成物を用いて、部材を準備する工程、(2)この部材と他の部材とを組み合わせて、ローカバーを得る工程、(3)ローカバーをモールドに投入する工程、(4)ローカバーの内側に位置するブラダーに加熱媒体を充填してローカバーを加熱する工程及び(5)ブラダーに加圧媒体をさらに充填してローカバーを加圧する工程を含む。上記加熱工程における、ブラダーの内圧の上昇速度は0.1MPa/分以上1.0MPa/分以下である。この加熱媒体の充填を開始してから時刻t1までの圧力上昇時間は、0.5分以上5.0分以下である。

(もっと読む)

導電性ゴムローラーの製造方法および電子写真装置用ローラー

【課題】本発明は、内外径の縦横比が小さく、内径の寸法が安定しており、セル分布が均一で、周方向の硬度ムラ、抵抗ムラの無い導電性ゴムローラーの製造方法を提供する。

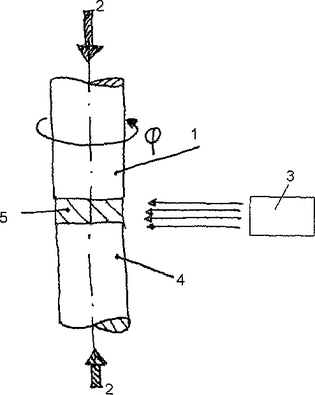

【解決手段】本発明の方法は、特定の未加硫ゴム組成物のチューブをマイクロ波加硫装置内で、ゴム押出し装置から連続して押出す押出し工程と、該未加硫ゴム組成物チューブを所定の速度で搬送中に、マイクロ波を照射する区域の長さが4m以下のマイクロ波照射装置を用い、発泡・加硫して成形する工程とを含む。発泡・加硫して成形された発泡ゴムチューブの内径は、該導電性ゴムローラーの長手方向全域で、該導電性芯材の外径寸法に対して20〜35%小さく、該発泡ゴムチューブを該導電性芯材に接着剤を使用せずに圧入する。

(もっと読む)

光学部品の製造方法

【課題】 屈折率の分布を初めとする組成比の分布をmmオーダーで形成することが可能な全く新規な光学部品の製造方法を提供すること。

【解決手段】 感放射線重合性組成物に放射線を照射する工程を含む光学部品の製造方法において、前記感放射線重合性組成物として、重合性化合物(a)と、重合性もしくは非重合性の成分(c)とを少なくとも用い、前記感放射線重合性組成物の一部である第1の照射領域のみに、放射線を照射する第一の工程と、前記感放射線重合性組成物の一部であって、前記第1の照射領域とは大きさもしくは位置が異なる第2の照射領域のみに、放射線を照射する第二の工程と、を少なくとも有し、前記成分(c)として重合性の成分を用いる場合には、前記第一の工程及び前記第二の工程における成分(c)の重合速度を前記重合性化合物(a)の重合速度よりも小さくする、ことを特徴とする光学部品の製造方法。

(もっと読む)

タイヤ加硫用ブラダー

【課題】離製造時の乱流流動戻りを防止し、界面剥離を生じていない良好なタイヤ加硫用ブラダーを提供する。

【解決手段】シリコーンゴム組成物が、(A)1分子中に2個以上のケイ素原子に結合したアルケニル基を含有する直鎖状ジオルガノポリシロキサン、(B)平均組成式(R1)xHySiO(4−x−y)/2で表され、1分子中に2個以上のケイ素原子に結合した水素原子を含有するオルガノハイドロジェンポリシロキサン、(C)比表面積100m2/g以上の乾式シリカ、(D)ジメチルジシラノール、ビニルトリメトキシシランおよびジフェニルジシラノールよりなる群から選ばれる1種以上、(E)加硫剤、および(F)加硫遅延剤を含有するタイヤ加硫用ブラダーである。

(もっと読む)

導電性ゴムローラーの製造方法および電子写真装置用ローラー

【課題】本発明は、内外径の縦横比が小さく、内径の寸法が安定しており、セル分布が均一で、周方向の硬度ムラ、抵抗ムラの無い導電性ゴムローラーの製造方法を提供する。

【解決手段】本発明の方法は、特定の未加硫ゴム組成物のチューブをマイクロ波加硫装置内で、ゴム押出し装置から連続して押出す押出し工程と、該未加硫ゴム組成物チューブを所定の速度で搬送中に、マイクロ波を照射する区域の長さが4m以下のマイクロ波照射装置を用い、発泡・加硫して成形する工程とを含む。発泡・加硫して成形された発泡ゴムチューブの内径は、該導電性ゴムローラーの長手方向全域で、該導電性芯材の外径寸法に対して20〜35%小さく、該発泡ゴムチューブを該導電性芯材に接着剤を使用せずに圧入する。

(もっと読む)

導電性ゴムローラの製造方法

【課題】発泡ゴム層のセルが均一で、周方向の硬度、抵抗ムラが無く更に、低抵抗領域で温度・湿度の環境変化による抵抗値変動が小さく、硬度が安定した導電性ゴムローラの製造方法を提供する。

【解決手段】原料ゴムとして、エピクロルヒドリンゴム及び/又はNBRと共に、数平均分子量10000以上、AGEの共重合比率が10mol%以上20mol%以下であるEO−PO−AGE三元共重合体を使用し、化学発泡剤を含む原料ゴム組成物をチューブ状に押出し、そのチューブを搬送速度0.5m/min乃至6.0m/minで、近赤外線加硫装置内で0.2kW乃至6kWの赤外線ランプ4本乃至6本で加硫発泡する。

(もっと読む)

空気入りタイヤの加硫装置および方法

【課題】上型と下型のそれぞれに周方向に分割された複数のセクターから加硫済みタイヤを円滑に離型させることができ、金型に対する負荷を軽減させることが可能な空気入りタイヤの加硫装置および方法を提供する。

【解決手段】複数のセクター4を常時縮径移動させるように付勢するスプリング11に加えて、これらセクター4を拡径および縮径移動させる押出しピン9を駆動シリンダ8のシリンダロッド8aで作動させることにより、それぞれのセクター4の拡径および縮径移動を制御し、加硫済みタイヤが、拡径移動した状態のセクター4から離型して、スプリング11の付勢力により急激に縮径移動しようとするセクター4の縮径移動速度を、押出しピン9の後端に当接させたシリンダロッド8aによって制御する。

(もっと読む)

ランフラットタイヤの製造方法

【課題】サイドウォール部に断面三日月状のゴム補強層を内挿したランフラットタイヤにおいて、その耐久性を向上するようにしたランフラットタイヤの製造方法を提供する。

【解決手段】断面三日月形のゴム補強層7,8がサイドウォール部2に内挿された未加硫タイヤTを、タイヤ軸O方向を鉛直にセットした加硫金型11に挿入し、未加硫タイヤTの内側に加熱流体を圧入して加硫成形するサイド補強型のランフラットタイヤの製造方法において、未加硫タイヤTのゴム補強層を、加硫金型に挿入したときの上部側と下部側とで加硫速度の異なるゴム組成物で構成し、上部側ゴム補強層7を下部側ゴム補強層8よりも加硫速度の遅いゴム組成物にしたことを特徴とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】 キャップトレッドコンパウンドのオーバーキュアーを防止し、摩耗特性等のタイヤ特性を改善することを可能にした空気入りタイヤの製造方法を提供する。

【解決手段】 ポストキュアインフレーションを必要としない空気入りタイヤの製造方法において、加硫済みのタイヤTを加硫機から取り出した後、該タイヤTのトレッド表面Tsを選択的に冷却する。トレッド表面Tsを選択的に冷却する際に、温度測定装置3でタイヤTのトレッド表面温度を測定し、トレッド表面Tsを任意の降温速度で冷却するようにトレッド表面温度の測定値に基づいてトレッド表面の冷却装置2を制御する。

(もっと読む)

空気入りタイヤの製造方法

【課題】ベルト層両端部のベルトエッジクッションの加硫度を均一化し、耐ベルトエッジセパレーション性を向上するようにした空気入りタイヤの製造方法を提供する。

【解決手段】タイヤ軸O方向を鉛直にセットした加硫金型11に未加硫タイヤTを挿入し、未加硫タイヤTの内側に加熱流体を圧入して加硫成形する空気入りタイヤの製造方法において、未加硫タイヤTのベルトエッジクッション7、8を、加硫金型11に挿入したときの上部側と下部側とで加硫速度の異なるゴム組成物で構成し、上部側に下部側よりも加硫速度の遅いゴム組成物を使用することを特徴とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】未加硫タイヤを加硫成形するときに、加硫時間を短縮しながらトレッド部全体を均一に加硫するようにした空気入りタイヤの製造方法を提供する。

【解決手段】タイヤ軸方向Oを鉛直にセットした加硫金型11に未加硫タイヤTを挿入し、未加硫タイヤTの内側に加熱流体を圧入して加硫成形する空気入りタイヤの製造方法において、未加硫タイヤTのトレッドゴムを、加硫金型11に挿入したときの上部側と下部側とで加硫速度の異なるゴム組成物で構成し、下部側のゴム組成物の加硫速度を上部側のゴム組成物の加硫速度に対して、JIS K6300−2に準拠して求めた最大トルクの30%迄の加硫時間T30で5〜30%短くしたことを特徴とする。

(もっと読む)

複数シリンダ式プレスの速度調整装置

【課題】 同一規格の複数の油圧シリンダの動作速度の同期同調を確実に行って、プレス部材の平行移動が行える複数シリンダ式プレスの速度調整装置を提供する。

【解決手段】 併置した複数のシリンダ4〜7にて可動熱盤2を同時に平行移動させる複数シリンダ式プレスの速度調整装置において、前記各シリンダ4〜7を両ロッド形式に構成するとともに、上流段と下流段に隣接するこれらシリンダ同士の圧油供給側と圧油排出側(5Aと4B、6Aと5B、7Aと6B)とを接続したことにより、複数の油圧シリンダ4〜7の動作速度を同期させて可動熱盤2を加圧方向のみならず離型方向にも確実かつ迅速に平行移動させることが可能となるばかりでなく、同一規格のシリンダを採用しても、同期動作のための隣接するシリンダ同士の圧油供給側と圧油排出側との受圧面積を容易に等しくできる。

(もっと読む)

加硫制御方法及び制御システム

【課題】加硫機にグリーンタイヤ1本毎に最適な加硫時間を設定する。

【解決手段】加硫時間に影響するタイヤの特定の特性値である、加硫速度をロット毎に、かつタイヤゲージ、タイヤ温度を各タイヤ毎に測定し、その測定データを加硫制御装置20に入力する。加硫制御装置20は、その測定データと夫々に設定されている基準値との差を算出し、前記各基準特定値に基づく基準加硫時間を前記差に応じて補正して、各タイヤ毎に最適な加硫時間を演算し、それを加硫機30に設定する。

(もっと読む)

タイヤの加硫方法およびそれに用いられるタイヤ加硫用剛性コア

【課題】中空環状の剛性コア1上に配設した未加硫タイヤTUを、剛性コア1内に画成された熱媒通路4に熱媒Hを流動させて加硫するに際し、加硫サイクルタイムを短縮することができ、また、過加硫となる部分が生じることのない、タイヤの加硫方法、およびそれに用いられるタイヤ加硫用コア1を提供する。

【解決手段】 熱媒通路4の、未加硫タイヤへの壁面8において、表面に沿う方向の熱媒Hの流速を、壁面8の位置に応じて変化させ、タイヤ部位ごとの必要加硫時間の差を小さくする。

(もっと読む)

加硫タイヤの冷却方法およびそれに用いられるタイヤ冷却装置

【課題】タイヤのどの部位をとっても、加硫度が適正範囲に収まるよう加硫度を高度に管理してタイヤの性能を向上させることのできる加硫タイヤの冷却方法およびそれに用いられる冷却装置を提供する。

【解決手段】加硫金型より取り出されたタイヤに内圧を充填し、タイヤの一部もしくは全部を、所定温度に制御された冷却水中に浸けて、タイヤを冷却する。

(もっと読む)

グリーンタイヤの加硫制御方法及びその装置

【課題】 加硫品質の個体差の発生を防止することができ生産性を低下させることがないグリーンタイヤの加硫制御方法及びその装置を提供する。

【解決手段】 加硫金型11によるグリーンタイヤ1の加硫を制御するグリーンタイヤの加硫制御装置において、金型熱電対20は所定時間毎に金型の温度を測定し、加硫時間PLC30は、測定温度と所定の基準温度とに基づいてその基準温度の加硫速度に対する測定温度の加硫速度の比率を表す加硫温度係数を算出し、その加硫温度係数と前記基準温度とを乗算し加硫開始から前記温度の測定時までの該乗算結果を積算して、その積算結果が所定値以上となったときにグリーンタイヤ1の加硫を終了する。

(もっと読む)

ポリマーを塑性変形させる方法

本発明によれば、圧力、せん断および熱エネルギーを同時に作用させながら、ポリマーを、0.8〜100μmの範囲にある波長を有する電磁放射線で処理することを特徴とする、ポリマーを塑性変形させる方法が提供される。さらに、本発明の方法によれば、従来塑性変形できなかったポリマー、たとえばキチンおよび特にセルロースを塑性変形させることができる。  (もっと読む)

(もっと読む)

導電性ローラの製造方法及び導電性ローラ

【課題】 加硫・発泡した円筒状ゴム組成物の形状バラツキを少なくし、優れた内径精度を有し、さらに硬度のムラの少ない電子写真装置等に有用な導電性ローラの製造方法を提供する。

【解決手段】 加硫発泡させた円筒状ゴム組成物を導電性芯金上に有する導電性ローラの製造方法において、該円筒状ゴム組成物を加硫発泡させる加硫発泡工程は該円筒状ゴム組成物を内包する保熱兼保持手段により加硫発泡温度まで昇温させる工程を有し、該昇温工程は(i)少なくとも第一の昇温工程と、(ii)(i)昇温工程より昇温速度の低い低速昇温工程と、をこの順で有し、該加硫発泡温度に到達する導電性ローラの製造方法。

(もっと読む)

1 - 18 / 18

[ Back to top ]