Fターム[4F203DA07]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 適用成形技術 (1,276) | 表面成形 (7)

Fターム[4F203DA07]に分類される特許

1 - 7 / 7

加熱装置、加熱方法、成形装置及びプラスチック成形品の成形方法

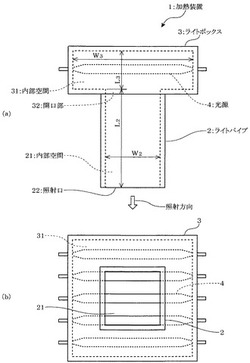

【課題】光源からの光を被照射面に均一に照射し、被照射面を均一に加熱することができる加熱装置及び加熱方法、並びに、転写率や生産性などを向上させることができる成形装置及びプラスチック成形品の成形方法の提供を目的とする。

【解決手段】加熱装置1は、断面形状が正方形のライトパイプ2と、このライトパイプ2と連結され、断面形状が正方形のライトボックス3と、このライトボックス3内に収容される光源4とを備えている。

(もっと読む)

熱板及び熱転写プレス装置

【課題】 簡単かつ安価な構成でありながら、スタンパの処理面延いては被処理対象物を均一かつ急速に加熱及び冷却することができると共に、精度良く温度を制御可能な熱板を提供する。

【解決手段】 このため、本発明に係る熱板は、被処理対象物に対して熱の授受を行うための熱板30であって、被処理対象物に対する熱の授受面に対して略平行に並んで配設される複数の流体通路31と、当該複数の流体通路31より前記熱の授受面から遠い位置において前記複数の流体通路31と略平行に並んで配設され内部に電熱ヒータが挿入される複数のヒータ穴32と、を備え、前記熱の授受面に略直交する方向から見たときに、ヒータ穴32の長軸方向中心軸が流体通路31の長軸方向中心軸と略一致すると共に、隣接するヒータ穴32の間に少なくとも1つの流体通路31が配設されることを特徴とする。

(もっと読む)

熱板装置及び熱転写プレス装置

【課題】 簡単かつ安価な構成でありながら、加熱や冷却の際における熱板の変形を抑制することができ、以って成形される製品の品質を高く維持することができる熱板装置を提供する。

【解決手段】 本発明に係る熱板装置は、被処理対象物に対して熱の授受を行うための熱板30であって被処理対象物に対する熱の授受面に対して略平行に並んで配設され熱媒体としての流体が流通される複数の流体通路31を備えた熱板30と、複数の流体通路31の端部付近において複数の流体通路31の並び方向に延在され前記複数の流体通路31と外部とを接続して流体を流通させる流体接続部50と、を備え、前記流体接続部50が複数の流体通路31の並び方向において少なくとも2つに分割されていると共に分割された流体接続部50の間には所定間隙が設けられていることを特徴とする。

(もっと読む)

熱板装置及び熱転写プレス装置

【課題】 簡単かつ安価な構成でありながら、均一な温度分布をもって急速に加熱及び冷却することができ、以って製品品質を高く維持しながらサイクルタイムの短縮化を図ることができる熱板装置を提供する。

【解決手段】 本発明に係る熱板装置は、被処理対象物に対して熱の授受を行うための板状の熱板30であって被処理対象物に対する熱の授受面に対して略平行に並んで開口される複数の流体通路31を備えた熱板30と、複数の流体通路31の各端部付近にそれぞれ配設され複数の流体通路31と外部とを連通させ流体を流通させる流体接続部(流体マニホールド)50と、を備え、前記流体接続部50が複数の流体通路31の一部と外部とを連通させる室(メインホール)53Aと、残りの複数の流体通路と外部とを連通させる室(メインホール)53Bと、を備えて構成されたことを特徴とする。

(もっと読む)

熱可塑性シートの加工装置

【課題】熱可塑性シートにエンボスパターンを形成する際に、シートの両端部のシワや折れ曲がりを防止することが可能な熱可塑性シートの加工装置を提供する。

【解決手段】本発明は、搬送中の熱可塑性シートにエンボスパターンを形成する熱可塑性シートの加工装置であって、熱可塑性シートの幅よりも長い軸方向長さを有し、表面に凹凸が形成され、回転可能に支持された円筒状のエンボス版と、エンボス版との間を通過する熱可塑性シートを押圧し、回転可能に支持された円筒状の圧胴と、熱可塑性シートに対し、エンボス版よりも上流側で且つこのエンボス版と同じ一方面側に配置され、熱可塑性シートの一方面を加熱するヒータと、ヒータと熱可塑性シートの一方面との間に配置され、ヒータの両側部のうち、熱可塑性シートの両側縁よりも幅方向の外側に延びる部分を覆う第1遮蔽部材と、を備え、第1遮蔽部材には、複数の貫通孔が形成されている。

(もっと読む)

パターン付樹脂シートの製造方法

【課題】効率よく精度の高いパターン形成を実施させ得るパターン付樹脂シート製造方法の提供を課題としている。

【解決手段】軸周りに回転可能なローラを有し、凹凸形状によってパターン形成されたパターン形成部が前記ローラの外周部に設けられている型材を用いて、レーザービームにより前記外周部が加熱された状態で樹脂シートの表面に前記外周部を圧接させることにより前記パターン形成部と凹凸方向が逆転されたパターンを前記樹脂シートの表面に形成させ、しかも、前記ローラを回転させて前記外周部により圧接される箇所を移動させることにより前記樹脂シートの表面に前記パターンを連続的に形成させることを特徴とするパターン付樹脂シート製造方法を提供する。

(もっと読む)

真空転写装置、真空転写方法

【課題】効率のよい真空転写工程の実現。

【解決手段】予備真空室と主真空室を備えた真空転写装置を用いて、スタンパによるディスク基板への凹凸パターンの転写を行う。ディスク基板の搬入/搬出は、予備真空室を介して行うため、予備真空室において真空引きと大気開放が行われる。予備真空室に搬入されたディスク基板は、予備真空室が真空化された後、主真空室に搬送される。主真空室では真空状態でスタンパを用いて凹凸パターンの転写、紫外線硬化型樹脂の硬化、スタンパ剥離を行い、凹凸パターンとしてのピットやグルーブが形成されたディスク基板を形成する。そしてディスク基板は、予備真空室を介して搬出する。この際、予備真空室側の動作(F201〜F209)と主真空室側の動作(F302〜F305)を、同時並行的に実行する。

(もっと読む)

1 - 7 / 7

[ Back to top ]