Fターム[4F204AH77]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 光学部品(←ホログラム、偏光体) (1,202) | 光伝送体(←光ファイバー、ケーブル) (9)

Fターム[4F204AH77]に分類される特許

1 - 9 / 9

光学部品の製造方法

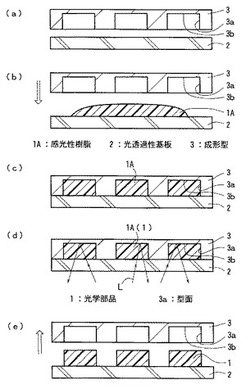

【課題】成形型の型面に離型剤を塗布することなく、離型性を向上させ、また、感光性樹脂自体の樹脂組成を変えることなく、同じ照度・照射時間でありながら感光性樹脂の硬化性を向上させて結果として離型性を向上させ、欠陥のない光学部品を得ることができる光学部品の製造方法を提供する。

【解決手段】光透過性基板2上に供給された感光性樹脂1Aに成形型3を型押しした状態で、上記光透過性基板2を透して光照射し光学部品1を製造するに際し、上記成形型3として、型面3aでの、波長365nmの光の反射率が、46%以上に設定されているものを用いる。

(もっと読む)

積層体の製造方法及び積層体、それを用いた包装容器

【課題】接着剤及びアンカーコート剤を使用しないことにより、VOC(揮発性有機化合物)の発生を完全に無くし、環境対策や省エネルギー対策に優れた積層体の製造方法及び積層体、その積層体を用いた包装容器を提供する。

【解決手段】異なる種類の熱可塑性樹脂フィルムまたはセロファンフィルムからなる第1の基材1と第2の基材6が巻かれたロール体21,22からそれぞれ繰り出され、第1の基材5は大気圧プラズマ処理装置23により熱接着性改質層が形成された面を有し、第2の基材8は熱接着性改質層が形成された面またはエアコロナ処理された面を有し、これらの面を対向させた間に、接着剤及びアンカーコート剤を塗布することなく、溶融樹脂フィルム27(第1の基材5と合わさる面にオゾン処理を行いながら)を押し出して、冷却ニップロール25にて連続貼合する。また、第2の基材を使用しなければ、押出ラミネート方式にも使用できる。

(もっと読む)

薄板の成形方法および薄板の成形システム

【課題】射出成形された薄板に加圧して、生産性を追及しつつ許容範囲内の薄板を成形することができる薄板の成形方法および薄板の成形システムを提供する。

【解決手段】薄板の成形システム11は、射出成形機12により成形された薄板Lを、ゲートカット装置13により射出成形中または射出成形後にゲートカットを行い、積み重ね装置15によりゲートカットした薄板Lを直接または他部材Pを介して複数枚積み重ねし、加圧装置16により加圧した状態で一定時間保持し、反りが許容範囲内の薄板Lを成形する。

(もっと読む)

光導波路の製造方法及び樹脂充填装置

【課題】充填用樹脂を空隙部内に隙間無く充填すると共に、充填用樹脂の充填時における空隙部の変形を抑制することが可能な光導波路の製造方法及び樹脂充填装置を提供する。

【解決手段】空隙部222内への樹脂充填において、空隙部222内の充填用樹脂を減圧吸引しているときの単位時間当りの圧力変化Pが、下記式(1)の関係を満たすように空隙部222内における吸引圧力を調整する。

P≦0.75×Y0.55 式(1)

(式(1)中、Pは、前記他方の孔から前記充填用樹脂を減圧吸引しているときの前記空隙部の単位時間当りの圧力変化(kPa)を表し、Yは、充填用樹脂の粘度(Pa・s)を表す。)

(もっと読む)

微細形状の成形方法

【課題】アンダークラッドを構成する硬化性材料の膜厚を確実に均一とすることができる微細形状の成形方法を提供する。

【解決手段】まず、基板1上に所定高さを有する複数の位置決め部2aを設ける。次いで、基板1上に、熱硬化性材料4の層を、位置決め部2aの高さよりも厚く配置する。次いで、下面に微細形状が施された金型5を、熱硬化性材料4に上方から押し付けて、位置決め部2aに当接させ、その状態で、熱硬化性材料4を硬化させる。

(もっと読む)

蓄熱効果を利用する自発的フロンタルポリメリゼーションによる改良された屈折率分布型光伝送体の作製方法

【課題】 蓄熱効果を利用する自発的フロンタルポリメリゼーションを利用した、屈折率が中心軸から徐々に変化する屈折率分布型の光伝送体であって、中心軸と周辺との屈折率差が大きい光伝送体の提供。

【解決手段】 熱効果を利用する自発的フロンタルポリメリゼーションを利用した、屈折率が中心軸から徐々に変化する屈折率分布型の光伝送体の作製方法であって、材料としてモノマー、ポリマーおよび重合開始剤を用いて、自発的フロンタルポリメリゼーションを重合容器中心部から重合容器周辺部に向かっておよび/または重合容器周辺部から重合容器中心部に向かって進行させることを含む屈折率分布型の光伝送体の作製方法。

(もっと読む)

サブマウントの製造方法、サブマウント、及び光送受信モジュール

【課題】精密なサブマウントを低コストで量産することができるサブマウントの製造方法を提供する。

【解決手段】シリコン基板50の主面にRIEにより凹凸を形成し、サブマウントの原盤52を作製する。この原盤52の凹凸形成面に液状シリコーンゴムを塗布又は注型し、硬化させる。その後、シリコーン樹脂層54Aを剥離すると、サブマウントの表面形状を写し取るように凹凸が形成されたシリコーン樹脂製の鋳型54が得られる。液状シリコーンゴムの密着性と剥離性とにより、原盤52の凹凸が正確に写し取られる。次に、この鋳型54に紫外線硬化樹脂を充填し、紫外線照射により硬化させる。硬化樹脂層56を鋳型54から剥離すると、サブマウント表面の凹凸が複製される。この複製物を個々のサブマウントにダイシングすることで、表面に凹凸が形成された紫外線硬化樹脂製のサブマウント58が得られる。

(もっと読む)

光ファイバコネクタ、光学レンズおよびその製造方法

【課題】樹脂の重合収縮が小さく、樹脂内に気泡が発生しにくい光学レンズの製造方法およびそのような製造方法によって製造される高精度の光学レンズを提供する。

【解決手段】本発明による光学レンズは、ファイバ素線(2)からの光を受け取るように、ファイバ素線を埋め込んだ樹脂の部分(3)に隣接した空間に樹脂(4、5)を注入して形成されている。光学レンズを形成する樹脂は、光硬化型樹脂にシリカゾルを、シリカ重量で40乃至60%混合させたものである。本発明の一実施形態によれば、レンズ部分が、ファイバ素線の端面からの光を受け取る第1の部分(4)とレンズ曲面を構成する第2の部分(5)とからなり、第1の部分と第2の部分とが異なる種類の樹脂から構成される。

(もっと読む)

無機質微細パターン形成体および無機質微細パターンの形成方法

【課題】基板上に断面形状が安定で意図どおりな無機質微細パターンを有する無機質微細パターン形成体を提供すること、およびそのような無機質微細パターンの形成方法を提供することを課題とするものである。

【解決手段】所定の幅、深さの成形用パターン15を有する成形用型14と、基板12上にフェニル基含有量が40〜90%であるポリシロキサンを含有する放射線硬化性樹脂組成物の硬化物からなる成形用層13が積層された成形用基板11を準備し、成形用層13に成形用パターン15を当てて成形を行ない、成形用型14側から電離放射線17を照射して成形用層を硬化させ、脱型することにより、無機質微細パターンを形成することができた。

(もっと読む)

1 - 9 / 9

[ Back to top ]