Fターム[4F204FE06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料の前処理・コンディショニング (345) | 加熱 (94)

Fターム[4F204FE06]に分類される特許

1 - 20 / 94

繊維強化熱可塑性樹脂成形品の製造方法、該製造方法で使用される金型、該製造方法で製造される成形品

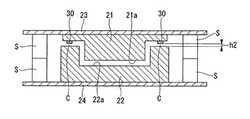

【課題】連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品との提供。

【解決手段】連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型として、キャビティの外周縁には、上金型21と下金型22とを閉めた時に不連続繊維強化熱可塑性樹脂層のキャビティ外への流出を防止する枠状の堰部30が、連続繊維強化熱可塑性樹脂層をキャビティ外へと延出させる隙間Cを形成しつつ設けられている金型を用いる。

(もっと読む)

光学素子の製造方法及び光学素子

【課題】生産性の高い高精度な光学素子を得ること。

【解決手段】吐出工程において、光学素子の材料である熱可塑性樹脂を加熱溶融して吐出装置により吐出する。切断工程において、吐出装置により吐出された溶融樹脂を切断装置により切断分離して溶融樹脂塊を生成する。加熱工程において、溶融樹脂塊の切断部分を局部的に非接触状態で加熱して、切断部分の樹脂に流動性を付与する。プレス工程において、切断部分が加熱された溶融樹脂塊をプレス成形型によりプレスする。

(もっと読む)

基材成形装置

【課題】基材の搬送不具合の発生を防止ないし抑制できる基材成形装置を提供すること。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体をその表裏側から挟持して保持するハンガー30によって吊り下げた状態で搬送しながら基材に成形する基材成形装置であって、板状体を加熱する加熱装置と、加熱装置内において、ハンガー30を板状体の表裏側から支持した状態で板状体の板面に沿った方向に搬送する第1スライドレール58a、第3スライドレール58c及び水平方向搬送機構とを備える。加熱装置内において板状体が表裏側から支持された状態で搬送されるので、加熱装置内において板状体を保持した保持装置の落下等の搬送不具合が発生することを防止ないし抑制することができる。

(もっと読む)

繊維樹脂複合構造体、成形体の製造方法及び成形体

【課題】外観の良好な機械的特性に優れた3次元成形体、及び成形することにより前記成形体を容易に製造することができ、材料脱落の無い取扱性の良好な繊維樹脂複合構造体を提供すること。

【解決手段】(A)熱可塑性樹脂及び熱硬化性樹脂から選ばれる少なくとも1種の樹脂と、(B)融点が異なる2成分以上の熱可塑性樹脂の繊維から構成される複合繊維と、(C)前記(B)複合繊維を除く有機繊維及び無機繊維から選ばれる少なくとも1種の繊維と、を含み、前記(B)複合繊維を構成する1成分の熱可塑性樹脂の繊維が少なくとも2本以上の複合繊維間を結着していることを特徴とする繊維樹脂複合構造体、上述の繊維樹脂複合構造体を裁断して所定の形状にする過程を経た後、加熱加圧成形することを特徴とする成形体の製造方法によって得られる成形体。

(もっと読む)

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

金属複合体の製造方法

【課題】金属材同士、または金属材と他の構造部材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、加工が容易で、且つ接着強度に優れる金属複合体の製造方法を提供する。

【解決手段】特定の熱硬化性樹脂を含むシート状基材2と、該シート状基材2に接するように配置または積層された金属材1,3とを備えるプリフォーム10を加熱及び加圧により成形して、金属材1,3と樹脂硬化層とを備える金属複合体20を製造する方法であって、プリフォーム10を180℃を超える表面温度を有する成形金型11,12内に配置し、金属材1,3の表面温度が180℃を超えるまで加熱する第1の工程と、第1の工程で加熱されたプリフォーム10を加圧により金属複合体20に成形する第2の工程と、第2の工程で成形された金属複合体20を、加圧下において金属材1,3の表面温度が180℃以下となるまで冷却する第3の工程とを備える。

(もっと読む)

精密成形装置及びその成形方法

【課題】成形体の成形において精度良く材料を計量供給し、微細パターンを持つ成形体の成形装置及び成形方法を提供する。

【解決手段】材料を貯蔵する材料貯蔵手段2と、材料貯蔵手段2から前記材料の適宜量を取り出す材料供給手段3aと、材料供給手段3aにより取り出された適宜量の材料から、所定量の材料を計量する材料計量手段4aと、材料計量手段4aにより計量された計量済み材料を、所定のパターンを有する成形12版上に搬送して載置する搬送手段9と、成形版上に載置された計量済み材料を加熱溶融する加熱溶融手段14と、加熱溶融手段14により加熱溶融された材料を成形する成形手段18と、成形手段18により成形された成形体23を冷却する冷却手段21と、冷却手段21による冷却後に成形版から成形体を剥離する剥離手段22と、剥離手段22により剥離された成形体を取り出す成形体取出手段24と、を備えたことを特徴とする成形装置。

(もっと読む)

成形品の製造方法

【課題】熱可塑性樹脂をマトリックス樹脂とした繊維強化基材よりなり、加熱溶融した際に弾性回復性を有するプリプレグを用いたプレス成形で、熱可塑性樹脂の分解によるガスの発生を抑えた成形方法を提供する。

【解決手段】以下の工程A〜Eを順に経て成形品を得る。工程A:プリプレグを、そこに含浸された熱可塑性樹脂の融点よりも50℃高い温度で溶融しない樹脂フィルムでプリプレグ表面が露出しないように挟み込む工程。工程B:樹脂フィルムで挟まれたプリプレグを、ヒーター炉内に搬送し、プリプレグに含浸された熱可塑性樹脂を、その融点以上であって、かつ樹脂フィルムが溶融しない温度に加熱し、溶融させる工程。工程C:樹脂フィルムで挟まれたプリプレグから樹脂フィルムを除去したプリプレグを金型内に搬送、配置する工程。工程D:プリプレグを金型内で加圧冷却して成形品となす工程。工程E:金型から成形品を取り出す工程。

(もっと読む)

ポリオレフィン系樹脂シートの製造方法

【課題】高速かつ高圧な圧延伸をすることなく、さらにポリオレフィン系樹脂シートの結晶化度を向上させ、耐熱性、及び寸法安定性に優れたポリオレフィン系樹脂シートを提供すること。

【解決手段】本発明のポリオレフィン系樹脂シートの製造方法は、ポリオレフィン系樹脂を溶融させ、溶融ポリオレフィン系樹脂とする溶融工程と上記溶融工程後のポリオレフィン系樹脂を、ガラス転移温度(Tg)を超えて融点(Tm)未満の間の温度内で所定時間保持する保持工程と前記保持工程後のポリオレフィン系樹脂を、上記温度内で加圧する加圧工程とを備えたことを特徴とする。

(もっと読む)

樹脂成形体の製造方法

【課題】繊維材料を含む熱可塑性樹脂を用いて成形する、成形性に優れた樹脂成形体の製造方法を提供する。

【解決手段】繊維材料を含む熱可塑性樹脂の板状材料10を、面積の異なる3以上の異形領域からなる形状に裁断する裁断工程と、裁断された板状材料20A,20B,20Cを、前記熱可塑性樹脂の融点以上の温度にあらかじめ加熱する予備加熱工程と、加熱された前記板状材料20A,20B,20Cを、前記融点未満の温度に保持された成形型にて加圧成形し、前記異形領域の境界に沿って折り曲げ部を有する成形体を成形する加圧成形工程とを有している。

(もっと読む)

複合光学素子の製造方法、製造装置、及び応力除去方法

【課題】樹脂材料の光学的性質を損なわせることなく樹脂材料とガラス材料とを加熱状態で一体化させた複合光学素子の残留応力を軽減して高品質、高機能の光学素子を提供できる複合型光学素子の製造方法を提供する。

【解決手段】樹脂材料を加熱状態でガラス材料の一方の面に一体化させて複合光学素子を成形した後に応力除去工程を実行する。応力除去工程では、成形工程における複合光学素子を樹脂材料のガラス転移温度を下回る第1の冷却温度まで冷却した後に、樹脂材料に対する吸収率がガラス材料に対する吸収率よりも高い波長域の赤外光をガラス材料の他方の面から入射させて、樹脂材料のガラス材料に接する界面層を樹脂材料のガラス転移温度以上の温度に加熱した後に、第1の冷却温度よりも低い第2の冷却温度まで冷却する。

(もっと読む)

レンズの製造方法及びレンズの製造装置

【課題】一般的な熱硬化性の樹脂を成形してレンズを製造するにあたって、上型及び下型と胴型とのギャップに樹脂が浸入することで製造されるレンズにバリが生じることを防止する。

【解決手段】上型及び下型並びに該上型及び該下型の周囲を囲む胴型を含む成形型を用い、熱硬化性の樹脂を成形してレンズを得るレンズの製造方法であって、樹脂は常温から加熱されるに従って粘度が低下して粘度が最も低くなり、更に加熱することによって粘度が高くなり、完全硬化して所定の硬度に達する特性を有し、上型又は下型の一方の型の成形面に樹脂を供給する供給工程と、供給された樹脂を加熱して硬化させる硬化工程と、上型の成形面と下型の成形面との間隔を広げ、硬化された樹脂からなるレンズを成形型から取り出す離型工程と、を含み、硬化工程の際に、加熱された樹脂の粘度が最も低くなったときよりも後で、加熱されている樹脂を上型の成形面と下型の成形面とで挟んで変形させることで該樹脂を成形する成形工程を行う。

(もっと読む)

繊維強化熱可塑性樹脂シートの圧縮成形方法

【課題】

ランダム強化タイプ繊維強化熱可塑性樹脂から切削した複合材料を金型で圧縮成形する方法において、機械的性質の異方性が少なく、使用した複合材料の機械的性質が変形方向や場所によらず維持される方法を提供する。

【解決手段】

シート上の任意のx軸方向とこれに直交するy軸方向にそれぞれ切削した試験片の曲げ弾性率の比が4/5〜5/4であるランダム強化タイプ繊維強化熱可塑性樹脂シートから切削した複合材料を金型の凹部に少なくとも一層配置して圧縮成形する方法において、金型の凹部の水平面への投影図において、最も長い軸をx軸とし、この中点と直交する軸をy軸とし、この金型の凹部のx軸とy軸の長さをそれぞれa,bとしたとき、複合材料のx軸方向の長さm,y軸方向の長さnが0.8≦m/a<1.0および0.8≦n/b<1.0を満足する。

(もっと読む)

成形用硬化性組成物の賦形方法

【課題】硬化性組成物の粘着性を低減した、硬化性組成物の賦形方法を提供することを目的とする。

【解決手段】

1分子中に1個を超えるアルケニル基を有する重合体(A)と、(A)成分中のアルケニル基の総量に対し0.3〜0.7当量の総ヒドロシリル基量となる、1分子中に少なくとも2個を超えるヒドロシリル基を有する化合物(B)と、ヒドロシリル化触媒(C)とを含有する組成物を反応させる第一の工程と、第一の工程により得られた組成物を80℃以下に冷却し、(A)成分中のアルケニル基の総量に対し0.3〜3当量の総ヒドロシリル基量となる、1分子中に少なくとも2個を超えるヒドロシリル基を有する化合物(B)、ヒドロシリル化触媒(C)及び保存安定改良剤(D)を添加する第二の工程、第二の工程より得られた組成物をロール圧延によりシート状に賦形することにより、作業効率が良く、寸法精度の良好な賦形物を得る。

(もっと読む)

植物系バイオマス成形体の製造方法及び植物系バイオマス成形体の加熱流動成形用材料

【課題】木質材料の外観の低下が抑えられ、曲げ強度が良好なバイオマス成形体を安価に製造することができる植物系バイオマス成形体の製造方法を提供する。

【解決手段】熱で軟化させた植物系バイオマス材料1を圧縮しながらせん断力Fの作用によりずり変形させて一旦加熱流動成形用材料2を得たのち、この加熱流動成形用材料2を金型に供給し加熱加圧して3次元形状を有する成形体を得る。

(もっと読む)

繊維強化樹脂成形品及び賦形成形方法

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる繊維強化樹脂成形品及び賦形成形方法を提供する。

【解決手段】繊維強化樹脂成形品100は、複数本の強化繊維束を含む織物基材3の少なくとも一方の表面に熱可塑性樹脂を主成分とする樹脂材料4が付着された成形原反材1を裁断し積層した一対の積層成形材5によって熱可塑性樹脂を主成分とする成形材4aを狭持し芯材として積層してなる。この様に積層成形材5と熱可塑性樹脂を主成分とする成形材4aとを積層することによって曲げ強度を向上し、軽く高強度の成形品を得ることができる。また織物基材3に要するコストを低減できる。

(もっと読む)

プレス成形方法およびその成形体

【課題】強化繊維と熱可塑性樹脂からなる成形材料の成形体製造時における形状賦形性および表面外観に優れるプレス成形方法および成形体を提供すること。

【解決手段】繊強化繊維と熱可塑性樹脂からなる成形材料をプレス成形する方法において、工程(I)〜(IV)を含んでなるプレス成形方法。

工程(I):予め、シート状の成形材料を積層せしめた後、該成形材料を構成する熱可塑性樹脂の可塑化温度以上まで加熱し、かつ、該成形材料の最外層の温度(A)と、該成形材料の厚み方向の中心の温度(B)の温度差(ΔT=B−A)が20℃以上、100℃以下の範囲内となる温度に加熱する工程。

工程(II):可塑化温度まで加熱せしめた成形材料を搬送し、解放された所定の成形型へ配置する工程。

工程(III):前記成形型を型締めすることで成形材料を加圧冷却し、成形品を得る工程。

工程(IV):前記成形型を解放し、前記成形型から成形品を取り出す工程。

(もっと読む)

再生アクリル材およびその製造方法

【課題】アクリル樹脂廃材を再生利用した再生アクリル材を提供する。

【解決手段】アクリル樹脂製の廃材を粉砕して得た粒状の粉砕片を多数寄せ集めた状態で加熱して各粉砕片の表面部のみを溶融または軟化させた後、その加熱済み粉砕片を非加熱下で加圧することにより、再生アクリル材が得られる。この再生アクリル材では、各粉砕片の溶融または軟化した表面部以外の中核部31が溶けずに元のまま存在すると共に、一つの中核部31を取り巻く溶融または軟化した部分と、他の中核部31を取り巻く溶融または軟化した部分とが互いに融着して、隣り合う中核部を連結する連結領域32を形成している。

(もっと読む)

レンズの製造方法

【課題】光学歪みが殆ど生じていないレンズを作製することが可能な製造方法を提供する。

【解決手段】本発明に係るレンズの製造方法は、樹脂製のレンズを、該レンズとなるレンズ中間体に対してプレス成型を施して製造する方法であって、第1工程と第2工程とを有している。ここで、第1工程では、プレス成型用の金型内にレンズ中間体を嵌めた後、金型にプレス圧力を加えずにレンズ中間体の温度を、該レンズ中間体を構成している樹脂材のガラス転移温度Tgより高い第1所定温度T1まで上昇させる。第2工程では、第1工程の実行後、レンズ中間体の温度をガラス転移温度Tg以上の温度に維持した状態で金型にプレス圧力を加え、その後、該金型にプレス圧力を加えた状態でレンズ中間体の温度をガラス転移温度Tgより低い第2所定温度T2まで低下させる。

(もっと読む)

1 - 20 / 94

[ Back to top ]