繊維強化熱可塑性樹脂成形品の製造方法、該製造方法で使用される金型、該製造方法で製造される成形品

【課題】連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品との提供。

【解決手段】連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型として、キャビティの外周縁には、上金型21と下金型22とを閉めた時に不連続繊維強化熱可塑性樹脂層のキャビティ外への流出を防止する枠状の堰部30が、連続繊維強化熱可塑性樹脂層をキャビティ外へと延出させる隙間Cを形成しつつ設けられている金型を用いる。

【解決手段】連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型として、キャビティの外周縁には、上金型21と下金型22とを閉めた時に不連続繊維強化熱可塑性樹脂層のキャビティ外への流出を防止する枠状の堰部30が、連続繊維強化熱可塑性樹脂層をキャビティ外へと延出させる隙間Cを形成しつつ設けられている金型を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化熱可塑性樹脂成形品の製造方法、該製造方法で使用される金型、該製造方法で製造される成形品に関する。

【背景技術】

【0002】

強化繊維と熱可塑性樹脂からなる繊維強化熱可塑性樹脂は、例えば雌型と雄型とからなる金型を用いたプレス成形により所望の成形品に成形される材料であり、広く使用されている。

このような繊維強化熱可塑性樹脂においては、強化繊維として連続繊維を用いた連続繊維強化熱可塑性樹脂層と、強化繊維として長さが例えば5〜100mmの不連続繊維を用いた不連続繊維強化熱可塑性樹脂層とが積層したシート材料をプレス成形することも行われている。このようなシート材料は、機械的物性と賦形性の両方を有するため、例えばフロントサブフレーム、リアサブフレーム、フロントピラー、センターピラー、サイドメンバー、クロスメンバー、サイドシル、ルーフレール、プロペラシャフトなどの自動車部品や、海底油田用のパイプ、電線ケーブルコア、印刷機用ロール・パイプ、ロボットフォーク、航空機の一次構造材、二次構造材などの成形などに好適に用いられる。

【0003】

金型を用いて繊維強化熱可塑性樹脂をプレス成形する方法として、例えば特許文献1には、金型を閉めた際に、キャビティの外側における両金型間には実質的に隙間が形成されない金型を用いて、長さが3〜50mmの強化繊維(不連続繊維)を含む熱可塑性樹脂シートを押し広げながらキャビティ内に充満させて、成形する方法が記載されている。

一方、特許文献2には、金型を閉めた際にキャビティの外側における両金型間に、成形品とほぼ同じ厚みの隙間が形成される金型を用いて、長さが3〜50mmの強化繊維(不連続繊維)を含む熱可塑性樹脂シートを成形する方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−100174号公報

【特許文献2】特開平07−32465号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、連続繊維強化熱可塑性樹脂層と不連続繊維強化熱可塑性樹脂層とを含むシート材料を成形材料として、特許文献1および2に記載の金型でプレス成形した場合には、次のような問題が生じた。

すなわち、シート材料のうち不連続繊維強化熱可塑性樹脂層は、含有する強化繊維が短く流動性が高いため、プレス成形時にはキャビティ内で流動して押し広げられ、キャビティ内を満たすように挙動する。そのため、金型を閉める前にキャビティ面にセットされる不連続繊維強化熱可塑性樹脂層の面積は、このように押し広げられることを勘案して、キャビティ面全面を覆う面積よりも小さく設定されることが多い。これに対して、連続繊維強化熱可塑性樹脂層は、連続繊維を含むために流動性が低く、キャビティ内で流動して押し広げられることはほとんどない。そのため、型を閉める前にキャビティ面にセットされる連続繊維強化熱可塑性樹脂層の面積は、余裕を持って、キャビティ面全面を覆う面積よりも大きく、周縁部がキャビティ面よりも外側に延出する大きさに設定される。

【0006】

ところが、特許文献1に記載された金型は、金型を閉めた際に、キャビティの外側における両金型間には実質的に隙間が形成されない。よって、連続繊維強化熱可塑性樹脂層と不連続繊維強化熱可塑性樹脂層とを含む積層シートをキャビティに配置して金型を閉めた際には、連続繊維強化熱可塑性樹脂層の周縁部がキャビティの外側における両金型間に強固に挟み込まれてしまい、その結果、金型が開かなくなる場合があった。

【0007】

これに対して、特許文献2に記載された金型は、金型を閉めた際にキャビティの外側に成形品とほぼ同じ厚みの隙間が形成される。よって、特許文献1の金型を使用した場合のように、連続繊維強化熱可塑性樹脂層が強固に挟みこまれて金型が開かなくなるという問題は生じない。ところが、流動性の高い不連続繊維強化熱可塑性樹脂層が隙間から外方に流出してしまい、得られた成形品には流出分の固化によるバリが多量に発生するという問題が生じた。

【0008】

本発明は上記事情に鑑みてなされたもので、連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品との提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の金型は、連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型であって、キャビティの外周縁には、当該金型を閉めた時に前記不連続繊維強化熱可塑性樹脂層の前記キャビティ外への流出を防止する枠状の堰部が、前記連続繊維強化熱可塑性樹脂層を前記キャビティ外へと延出させる隙間を形成しつつ設けられていることを特徴とする。

前記隙間の高さは調整可能であることが好ましい。

前記隙間の高さは、前記連続繊維強化熱可塑性樹脂層の厚みの80〜120%であることが好ましい。

前記堰部の幅は、1〜20mmであることが好ましい。

【0010】

本発明の繊維強化熱可塑性樹脂成形品の製造方法は、本発明の金型を用いて前記シート材料をプレス成形する成形工程を有することを特徴とする。

前記不連続繊維強化熱可塑性樹脂層に含まれる強化繊維は、体積含有率が20〜60%で、長さが5〜100mmであることが好ましい。

前記不連続繊維強化熱可塑性樹脂層は、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した厚み30〜300μm、幅5〜30mmのテープ状材料を長さ5〜100mmにカットしてチョップドテープとし、該チョップドテープを分散させて加熱プレス成形したものからなることが好ましい。

前記連続繊維強化熱可塑性樹脂層に含まれる強化繊維は、体積含有率が30〜70%であることが好ましい。

前記連続繊維強化熱可塑性樹脂層は、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した一方向性のシート材を積層した積層材、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸したテープ状材料を製織してなるクロス材、強化繊維の織物に熱可塑性樹脂を含浸させたクロス材からなる群より選ばれる1つ以上を加熱プレス成形したものからなることが好ましい。

前記成形工程では、枠体内に設けられた弾性体に前記シート材料の前記連続繊維強化熱可塑性樹脂層を取り付け、前記連続繊維強化熱可塑性樹脂層にテンションを加えながら前記プレス成形することが好ましい。

前記成形工程の前に、前記不連続繊維強化熱可塑性樹脂層と、前記連続繊維強化熱可塑性樹脂層とを別々に赤外線加熱炉で予備加熱する予備加熱工程を有することが好ましい。

あるいは、前記成形工程の前に、前記不連続繊維強化熱可塑性樹脂層と、前記連続繊維強化熱可塑性樹脂層とを重ねて赤外線加熱炉で予備加熱する予備加熱工程を有することが好ましい。

前記予備加熱工程では、枠体内に設けられた弾性体に前記連続繊維強化熱可塑性樹脂層を取り付け、前記連続繊維強化熱可塑性樹脂層にテンションを加えながら予備加熱することが好ましい。

本発明の繊維強化熱可塑性樹脂成形品は、本発明の製造方法により製造されたことを特徴とする。

【発明の効果】

【0011】

本発明によれば、連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品とを提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明で用いるシート材料の一例を示す斜視図である。

【図2】本発明の金型の一例を示す斜視図である。

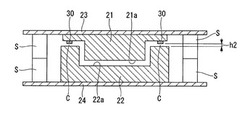

【図3】図3の金型のA−A’線に沿う縦断面図である。

【図4】図3の金型を閉めた状態を示す縦断面図である。

【図5】成形工程の実施にあたって、シート材料を下金型上にセットした状態を概略的に示す平面図である。

【図6】成形工程を説明する縦断面図である。

【図7】成形工程を説明する縦断面図である。

【図8】成形工程で得られた繊維強化熱可塑性樹脂成形品の斜視図である。

【図9】図8の成形品をトリムした後の斜視図である。

【図10】本発明で用いるシート材料の他の一例を示す縦断面図である。

【図11】図10のシート材料の成形工程を示す縦断面図である。

【図12】シート材料の連続繊維強化熱可塑製樹脂層を枠体に取り付けた状態を示す斜視図である。

【図13】連続繊維強化熱可塑製樹脂層を枠体に取り付けたまま行う成形工程を説明する縦断面図である。

【発明を実施するための形態】

【0013】

以下、本発明を詳細に説明する。

(シート材料)

図1は、本発明の金型でプレス成形されるシート材料の一例を示す斜視図である。この例のシート材料10は、四角形の連続繊維強化熱可塑性樹脂層(以下、単に連続繊維層という場合がある。)11の片面における中央を含む一部に、四角形の不連続繊維強化熱可塑性樹脂層(以下、不連続繊維層という場合がある。)12が積層したシート状物である。このシート材料10を金型でプレス成形することにより、立体形状の繊維強化熱可塑性樹脂成形品(以下、単に成形品という場合がある。)が製造される。

【0014】

不連続繊維層12は、例えば5〜100mmの長さに切断された強化繊維を熱可塑性樹脂に分散させた層である。強化繊維は一本ずつ開繊したフィラメントの状態で分散していてもよいし、多数本の強化繊維フィラメントからなる束状で分散していてもよい。開繊したフィラメントや束状の繊維は、熱可塑性樹脂の中に擬似等方的にランダムに分散していることが好ましい。ここでランダムな分散とは、多数本の強化繊維フィラメントからなる束として、強化繊維が特定の方向性を持たずに分散している状態、個々の強化繊維フィラメントとして、特定の方向性を持たずに分散している状態のいずれをも含む。

【0015】

不連続繊維層12の具体的な形態としては、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した厚み30〜300μm、幅5〜30mmのテープ状材料を長さ5〜100mmにカットしてチョップドテープとし、該チョップドテープを型内にランダムに分散させ、その状態で型内を加熱、加圧、冷却する加熱プレス成形により成形されたものが挙げられる。

【0016】

不連続繊維層12における強化繊維の体積含有率(JIS K 7052や、K 7075に準じて測定。)は20〜60%が好ましく、強化繊維の長さは5〜100mmが好ましい。強化繊維の体積含有率が20%以上であると、強化繊維に由来する物性を不連続繊維層12に発揮させることができる。強化繊維の体積含有率が60%以下であると、不連続繊維層12の流動性が保たれる。強化繊維長が5mm以上であると成形品の物性が優れ、強化繊維の長さが100mm以下であると、不連続繊維層12のプレス成形時における流動性が優れる。

【0017】

不連続繊維層12に含まれる熱可塑性樹脂としては、特に制限はなく、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ポリスチレン、ABS樹脂、アクリル樹脂、塩化ビニル、ポリアミド6等のポリアミド、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルスルフォン、ポリサルフォン、ポリエーテルイミド、ポリケトン、ポリエーテルケトン、ポリエーテルエーテルケトンなどを使用できる。また、これら各樹脂の変性体を用いてもよいし、複数種の樹脂をブレンドして用いてもよい。また、熱可塑性樹脂は、各種添加剤、フィラー、着色剤等を含んでいてもよい。

【0018】

不連続繊維層12に含まれる強化繊維としては、ガラス繊維、炭素繊維、アラミド繊維などが挙げられる。

【0019】

連続繊維層11とは、熱可塑性樹脂と連続繊維とから形成される層であって、連続繊維とは、当該連続繊維層11中で途切れのないものを言う。連続繊維層11は、このような連続繊維を含むため、物性が非常に優れる。

連続繊維層11の具体的な形態としては、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した一方向性のシート材を任意の角度、任意の積層枚数積層した積層材;連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸したテープ状材料を製織してなるクロス材;強化繊維の織物に熱可塑性樹脂を含浸させたクロス材;からなる群より選ばれる1つ以上を加熱プレス成形したものが好ましく例示される。クロス材の織り方としては、例えば、平織、綾織、朱子織、三軸織等が挙げられる。

【0020】

連続繊維層11における強化繊維の体積含有率は、30〜70%であることが好ましい。強化繊維の体積含有率が30%以上であると、強化繊維に由来する物性を連続繊維層11に発揮させることができる。強化繊維の体積含有率が70%以下であると、連続繊維層11のプレス成形性を保つことができる。

連続繊維層11に含まれる熱可塑性樹脂および強化繊維は、例えば不連続繊維層12について例示したものの中から選択して使用できる。連続繊維層11と不連続繊維層12とで含まれる熱可塑性樹脂および強化繊維は、同じであっても、異なっていてもよい。

【0021】

(成形工程)

図2は、本発明の金型の一例を示す図、図3は図2のA−A’線に沿う縦断面図である。この例の金型20は、互いに近接離間に相対移動する一対の型として、上金型(雄型)21と下金型(雌型)22とを備え、シアエッジを持たないものである。

なお、シアエッジとは、キャビティの外側において、上金型と下金型の隙間が例えば0.05mm程度とされた箇所であって、成形される繊維強化熱可塑性樹脂のキャビティ外への流出を抑制する目的で設けられるものである。キャビティの外側とは、一対の型の相対移動の方向に対して垂直方向における外側を意味する。

【0022】

図示例の金型20では、上金型21は上金型支持板23に取り付けられ、下金型22は下金型支持板24に取り付けられている。そして、上金型21および下金型22の接近の度合いを規制する規制手段として、互いに対向するように上金型支持板23および下金型支持板24にそれぞれ立設された4組のストッパSを備えている。対向する各組のストッパSは、上金型支持板23と下金型支持板24とが所定の距離まで接近すると、その先端同士が当接し、それ以上の接近を規制するものであって、このようにストッパSの先端同士が当接し、上金型支持板23と下金型支持板24とが所定の距離まで接近した状態が、金型20が閉じた状態である。このように金型20が閉じることにより、上金型21のキャビティ面21aと下金型22のキャビティ面22aとでキャビティが形成され、シート材料10はキャビティに沿う形状にプレス成形される。

【0023】

そして、この例の金型20においては、キャビティの外周縁に、金型20と同じ金属からなる枠状の堰部30が形成されている。堰部30は、キャビティの外周縁に全周に亘って設けられ、図4に示すように金型20を閉めた時において、不連続繊維層12が流動してキャビティ外へと流出しないように堰き止めるものである。この例の堰部30は、上金型21のキャビティ面の外周縁において、下方に突出するように形成されている。

また、堰部30の高さh1は、金型20を閉めた時には、堰部30の先端面(下面)と下金型22のキャビティ面22aの外周縁との間に隙間Cが形成されるように設定されている。この隙間Cからは、金型20を閉めた時に連続繊維層11がキャビティ外へと延出するようになっている。堰部30の高さh1は、プレス成形後の不連続繊維層12の厚みに相当し、隙間Cの高さh2は、詳しくは後述するが、連続繊維層11の厚みにほぼ相当する。なお、連続繊維層11の厚みは、プレス前後でほとんど変化しない。

これにより、金型20を閉めた際には、連続繊維層11は隙間Cから延出し、キャビティの外側において、上金型21と下金型22との間に強固に挟み込まれることがない。また、隙間Cは連続繊維層11により塞がれた状態となるため、堰部30の効果とあいまって、不連続繊維層12のキャビティ外へ流出も抑制される。

ここで、堰部30や隙間Cの「高さ」とは、一対の型の相対移動の方向に沿って測定される。

【0024】

この例においては、図5に示すように、シート材料10を構成する不連続繊維層12の大きさ(縦La、横Wa)、連続繊維層11の大きさ(縦Lb、横Wb)、堰部30の外縁サイズ(縦Lm、横Wm)は、La<Lm<Lb,Wa<Wm<Wbの関係を満たしている。これにより、金型20を閉めた時に、不連続繊維層12は堰部30によりキャビティ外への流出が防止され、かつ、連続繊維層11は、隙間Cからキャビティ外へと延出する。

【0025】

このような金型20を用いて、図1のシート材料10をプレス成形する場合には、まず、図6に示すように、この例では上金型21を上昇させて金型20を開き、下金型22上にシート材料10をセットする。この金型20は、上金型21に堰部30が設けられ、その下方に隙間Cが形成されるものである。そのため、シート材料10は、上側が、堰部30により流出が防止される不連続繊維層12となり、下側が、隙間Cから延出する連続繊維層11となるようにセットされる。

【0026】

ついで、図7に示すように、対向するストッパSの先端同士が当接するまで上金型21を下降させて金型20を閉じ、シート材料10をプレス成形する(成形工程)。

ここで、この例の金型20には堰部30が設けられていて、金型20を閉じた場合には、堰部30の先端面と下金型21との間には隙間Cが形成される。そのため、成形工程においてこのように金型20を閉じると、連続繊維層11の周縁部は、隙間Cからキャビティ外へと延出し、上金型21と下金型22との間に強固に挟み込まれることがない。よって、連続繊維層が強固に挟み込まれることにより金型が開かなくなるといった問題は生じない。

一方、不連続繊維層12は、含有する強化繊維が短く流動性が高いため、キャビティ内で流動するが、キャビティの外周縁には堰部30が設けられているとともに、隙間Cは連続繊維層11で塞がれているため、キャビティ外へ流出することはない。よって、得られた成形品には、流出分の固化によるバリはほとんど発生しない。

【0027】

このような成形工程後、上金型21を上昇させて金型を開き、図8に示す成形品40’を取り出す。そして、必要に応じて、隙間Cから延出した連続繊維層11などの不要部分をトリムすることにより、図9に示す最終製品である成形品40を得ることができる。

【0028】

隙間Cの高さは、上述したように、連続繊維層11の厚みにほぼ相当するように設定されるが、具体的には、連続繊維層11の厚みの80〜120%に設定されることが好ましく、80〜100%に設定されることがより好ましい。80%以上100%以下であると、不連続繊維層12のキャビティ外への流出をほぼ完全に抑制でき、100%を超えて120%以下であると、不連続繊維層12の流出を極めて小さく抑制できる。

【0029】

また、隙間Cの高さは、調整可能に構成されていることが好ましい。隙間Cの高さは、ストッパSの高さと、堰部30の高さにより決まる。よって、ストッパSと堰部30とをそれぞれ高さ調整可能に構成することにより、不連続繊維層12の厚みに応じて、隙間Cの高さh2を適宜調整できる。

上金型21のストッパSの高さ調整方法としては、例えば、ストッパSの下面、または、ストッパSと上型支持板23の間、あるいはこれらの両方に、高さ調整用の板を取り付け、高さを大きくする方法がある。また、下金型21のストッパSの高さ調整方法としても、同様に、ストッパSの上面、または、ストッパSと下型支持板24の間、あるいはこれらの両方に、高さ調整用の板を取り付け、高さを大きくする方法がある。

また、堰部30高さの調整方法として、堰部そのものを取り外し可能な構造としておいて、高さの異なる堰部を取り付け直す方法や、堰部と上金型21や下金型22の間に、高さ調整用の金属の板を挿入できる構造としておいて、挿入する板の厚みにより、堰部の高さを大きくする方法などが例示される。

【0030】

堰部30の幅(堰部の延設方向に対して垂直面の幅)Wsは、1〜20mmとすることが好ましい。幅Wsが1mm以上であると、不連続繊維層12の流出を効果的に抑制できる。一方、幅Wsが20mm以下であると、堰部30が連続繊維層11に食い込んで堰部30と連続繊維層11とが強く密着したとしても、金型20を問題なく開くことができる。

【0031】

以上の例では、連続繊維層11の片面のみに不連続繊維層12が積層したシート材料10をプレス成形する場合を示したが、図10に示すように、連続繊維層11の両面において、その中央を含む一部に不連続繊維層12が積層したシート材料50についても、プレス成形することができる。

【0032】

図10のシート材料50のプレス成形には、例えば図11の金型60を用いる。この金型60においては、上金型21のキャビティ面21aの外周縁だけでなく下金型22のキャビティ面22aの外周縁にも堰部30が設けられ、金型60を閉じた際には、上下の堰部30間に連続繊維層11がキャビティ外へ延出する隙間Cが形成される。このような金型60を用いることにより、金型60を閉めた時には、上金型21に設けられた堰部30は、連続繊維層11の上面に積層した不連続繊維層12の流出を抑制し、下金型22に設けられた堰部30は、連続繊維層11の下面に積層した不連続繊維層12の流出を抑制する。一方、これら堰部30間の隙間Cからは、連続繊維層11がキャビティ外へ延出する。

このように図10に示す構成のシート材料50を用いた場合でも、図11に示す構成の金型60を用いることによって、不連続繊維層12のキャビティ外への流出によるバリの発生や、連続繊維層11の周縁部が上金型と下金型との間に挟み込まれて金型が開かなくなるといった問題を防止できる。

【0033】

成形工程におけるプレス成形の条件は、不連続繊維層12および連続繊維層11に使用されている熱可塑性樹脂の種類にもよるが、例えば金型20,60の設定温度を(樹脂の融点またはガラス転移温度−100)℃〜(樹脂の融点またはガラス転移温度)℃とし、成形圧力3.0〜30MPa、保持時間0.5〜10分間の条件とすることが好ましい。

【0034】

また、成形工程においては、得られた成形品における連続繊維層11の皺の発生を抑制するために、枠体内に設けられた弾性体にシート材料10,50の連続繊維層11を取り付け、連続繊維層11にテンションを加えながらシート材料10,50をプレス成形することが好ましい。

具体的には、例えば図12に示すように、連続繊維層11の四つの頂点と四辺の中央部との合計8ヶ所にクランプ71を取り付け、一方、枠体72の内側四隅と、縦枠および横枠の内側中央部との合計8ケ所にもクランプ73を取り付け、対応するクランプ71,73にコイルスプリング74を1つずつ設けることで、連続繊維層11を含むシート材料10を枠体72内に取り付ける。そして、図13に示すように枠体72ごと、シート材料10を下金型22のキャビティ面上に配置し、ついで、プレス成形する。

【0035】

なお、この例では、連続繊維層11の周縁部の8ケ所に略等間隔にコイルスプリング74を配置することによって、連続繊維層11全体に対して、できるだけ均質に外方向への張力が加わるようにしているが、コイルスプリング74の使用数や取付箇所は、連続繊維層11の形状、枠体72の形状、得られる成形品の形状などに応じて、適宜設定できる。また、弾性体としても、コイルスプリング74に限定されず、コイルスプリング以外のバネや、耐熱性のあるゴム体なども使用できるし、その弾性の程度も、材料の種類や、目的とする成形品の形状などに応じて適宜設定できる。

【0036】

(予備加熱工程)

成形工程の前には、シート材料10,50を予備加熱する予備加熱工程を行うことが好ましく、赤外線加熱炉を用いて予備加熱工程を行うことがより好ましい。予備加熱工程を赤外線加熱により行うと、シート材料10,50の内部まで均一に加熱でき好適である。予備加熱工程の設定温度は、不連続繊維層12および連続繊維層11に使用されている熱可塑性樹脂の種類にもよるが、樹脂の融点またはガラス転移温度〜(樹脂の融点またはガラス転移温度+150)℃の温度である。保持時間は1〜10分間である。

【0037】

予備加熱工程では、不連続繊維層12と連続繊維層11とを別々に赤外線加熱炉で予備加熱してもよいし、不連続繊維層12と連続繊維層11とを重ねてから赤外線加熱炉で予備加熱してもよい。不連続繊維層12と連続繊維層11とを別々に予備加熱した場合には、予備加熱後にこれらを重ねて、成形工程を行えばよい。

予備加熱工程においても、連続繊維層11にはテンションをかけながら予備加熱することが好ましい。これにより、予備加熱工程や予備加熱工程から成形工程への移送途中における連続繊維層11の変形を抑制できる。具体的には、成形工程と同様に図12に示すように、枠体72に取り付けつつ予備加熱する方法が好ましい。このように予備加熱した際には、そのまま枠体72ごと、シート材料10,50を下金型22のキャビティ面22a上にセットすればよい。

【0038】

以上の説明では、金型20,60の具備する一対の型として、上金型21が雄型、下金型22が雌型であり、上金型21が昇降する上下一対の型を例示したが、これに限定されない。

また、堰部30は、シート材料10,50における不連続繊維層12に対応するように、シート材料の構成に応じて設けられている限り、一対の型のうち少なくとも一方に形成されていればよい。

【実施例】

【0039】

以下本発明について、実施例を挙げて具体的に説明する。

(1)不連続繊維強化熱可塑性樹脂からなる不連続繊維層(シート状物(A−1)および(A−2))の製造

強化繊維として炭素繊維(三菱レイヨン社製、品番:TR50S、直径が約7μmであるフィラメントが12000本集束した束状のもの。)を使用し、熱可塑性樹脂としてポリプロピレン(プライムポリマー社製、J108M、融点170℃)を使用し、テープ状材料を得た。具体的には、まず、炭素繊維を開繊しポリプロピレンを含浸させることにより、強化繊維の体積含有率(JIS K 7075に準拠)48%、幅12mm、厚み120μmの連続したテープ状材料を製造した。

ついで、この連続したテープ状材料を長さ25mmに切断してチョップドテープとし、該チョップドテープを二次元的に擬似等方的に分散し、型を用いて加熱プレスし、不連続繊維強化熱可塑性樹脂からなる四角形のシート状物(A−1)を得た。また、同様の手法にて、四角形のシート状物(A−2)を得た。

シート状物(A−1)は、縦La31cm、横Wa4cm、厚み4mm、質量74g、シート状物(A−2)は、縦La32cm、横Wa6cm、厚み4mm、質量115gである。

【0040】

(2)連続繊維強化熱可塑性樹脂からなる連続繊維層(シート状物(B−1)および(B−2))の製造

上記(1)で製造したテープ状材料を一方向に引き揃えることにより得られたフィルム状物(縦47cm、横16.8cm、厚み120μm)を繊維方向が互いに90°になるように8枚積層し、加熱プレス成形し、四角形のシート状物(B−1)を得た。また、積層数を5枚とした以外は同様の手法にて、四角形のシート状物(B−2)を得た。

シート状物は(B−1)は、縦Lb47cm、横Wb16.8cm、厚み1mm、重量114g、シート状物(B−2)は、縦Lb47cm、横Wb16.8cm、厚み0.6mm、重量71gである。

【0041】

(3)金型

図2の金型20を用いた。

ただし、上金型21に設けられた堰部30は、その高さh1が0〜2mmの間で可変なものであり、高さh1に応じて上金型21のストッパSと下金型22のストッパSとを接触するまで金型20を閉めた際に形成される隙間の高さh2は2〜0mmとなる。また、堰部30の幅Wsは3mm、堰部30の外縁サイズは、縦Lm40cm、横Wm9.5cmである。

【0042】

[実施例1]

上述のようにして製造したシート状物(A−1)を270℃に加熱した赤外線加熱炉に入れ、3分経過した時に、赤外線加熱炉を開けて、シート状物(A−1)の隣にシート状物(B−1)を入れて赤外線加熱炉を閉じた。シート状物(B−1)を入れてから2分間経過した後に、これらシート状物(A−1)および(B−1)を取り出し、上がシート状物(A−1)、下がシート状物(B−1)となるように重ねて、図1の構成のシート材料10とした。

該シート材料10を下金型22のキャビティ面22a上に置き、その後、上金型21のストッパSと下金型22のストッパSとが接触するまで上金型21を下降させて金型20を閉め、2分後に金型20を開き、図8示す成形品(厚み2mm)40’を取り出した。

【0043】

なお、プレス成形前に、上金型21および下金型22をあらかじめ130℃に加熱しておいた。また、金型20を閉めた際、シート状物(B−1)は、隙間Cからキャビティ外に延出していた。また、堰部の高さh1および隙間Cの高さh2は、いずれも1mmとしておいた。シート状物(B−1)の厚みは1mmであるため、隙間Cの高さh2は、シート状物(B−1)の厚みの100%に相当した。

このような実施例1では、何ら問題なく、金型を開くことができた。

【0044】

得られた成形品40’において、シート状物(A−1)から形成された部分は、所望のとおり成形でき、トリムする必要はなかった。シート状物(B−1)から形成された部分については、余分なところをトリムして、図9に示すような最終製品である成形品(縦L400mm、横W95mm、深さD25mm、質量約150g)40を得た。シート状物(B−1)から切り落とした部分の質量は約38gであった。

この成形品40において、シート状物(B−1)から形成された部分のコーナー部には、皺があった。

実施例1について、表1にまとめる。

【0045】

[実施例2、3]

堰部の高h1を1.2mm(実施例2)、0.8mm(実施例3)とした以外は、実施例1と同様にして、成形品を製造した。この場合、隙間Cの高さh2は、0.8mm(実施例2)、1.2mm(実施例3)となり、それぞれシート状物(B−1)の厚み(1mm)の80%、120%に相当した。

実施例2および3について、表1にまとめる。

【0046】

[実施例4]

シート状物(A−1)を270℃に加熱した赤外線加熱炉に入れ、3分経過した時に、赤外線加熱炉を開けて、シート状物(A−1)の隣に、8個のコイルスプリング74により枠体72内に取り付けた状態のシート状物(B−1)を入れて赤外線加熱炉を閉じた。シート状物(B−1)を入れてから2分間経過した後に、これらシート状物(A−1)および(B−1)を取り出し、枠体72に取り付けられたシート状物(B−1)の上に、シート状物(A−1)を重ねて、図12のような状態にして、シート材料10とした。そのシート材料10を下金型22のキャビティ面22a上に置いた。それ以降は実施例1と同様にして、成形品40’を得た。

なお、シート材料10を下金型22のキャビティ面22a上に置いた際、シート材料10の下面と下金型22におけるキャビティ面の外側の部分との図13に示す距離Lαは、10mmであった。

得られた成形品40’において、シート状物(A−1)から形成された部分は、所望のとおり成形でき、トリムする必要はなかった。シート状物(B−1)から形成された部分については、余分なところをトリムし、成形品40を得た。シート状物(B−1)からトリムした部分の質量は約38gであった。

この成形品40において、シート状物(B−1)から形成された部分には皺がなく、外観が良好であった。

実施例4について、表1にまとめる。

【0047】

[比較例1]

堰部が設けられていない金型を用いた以外は、実施例1と同様にして成形品を製造した。使用した金型は、堰部が設けられていないため、金型を閉めた際に、キャビティの外縁部における上金型と下金型の間には、2mmの隙間が生じ、プレス成形時には、この隙間からシート状物(A−1)が多量に流出した。そのため、成形品にはバリが多く認められ、シート状物(A―1)から形成された部分の端面もトリムする必要が生じた。

比較例1について、表1にまとめる。

【0048】

[比較例2]

堰部の高さh1を2mmとした以外は、実施例1と同様にして成形品を製造した。堰部の高さh1が2mmであるため、金型を閉めた際に、キャビティの外縁部における上金型と下金型の間には隙間が生じず、そのため、この部分にシート状物(B−1)が強固に挟み込まれ、金型が開かなくなった。

比較例2について、表1にまとめる。

【0049】

【表1】

【0050】

[実施例5]

シート状物(A−1)に代えてシート状物(A−2)を用い、シート状物(B−1)に代えてシート状物(B−2)を用い、堰部の高さh1を1.4mm、隙間Cの高さh2を0.6mmとし、赤外線加熱炉にシート材料(A−2)を入れた後3.5分経過した時にシート状物(B−2)を入れ、シート状物(B−2)を入れてから1.5分間経過した後にシート状物(A−2)および(B−2)を取り出した以外は、実施例1と同様にして成形品40’を得た。隙間Cの高さh2は、シート状物(B−2)の厚み(0.6mm)の100%に相当した。

得られた成形品40’において、シート状物(A−2)から形成された部分は、所望のとおり成形でき、トリムする必要はなかった。シート状物(B−2)から形成された部分については、余分なところをトリムして、最終製品である成形品(縦L400mm、横W95mm、深さD25mm、質量約150g)40を得た。シート状物(B−2)から切り落とした部分の質量は約36gであった。

この成形品40において、シート状物(B−2)から形成された部分のコーナー部には、皺があった。

実施例5について、表2にまとめる。

【0051】

[実施例6、7]

堰部の高h1を1.5mm(実施例6)、1.3mm(実施例7)とした以外は、実施例5と同様にして、成形品40を製造した。この場合、隙間Cの高さh2は、0.5mm(実施例6)、0.7mm(実施例7)となり、それぞれシート状物(B−2)の厚み(0.6mm)の83%、117%に相当した。

実施例6および7について、表2にまとめる。

【0052】

[実施例8]

シート状物(A−2)を270℃に加熱した赤外線加熱炉に入れ、3.5分経過した時に、赤外線加熱炉を開けて、シート状物(A−2)の隣に、8個のコイルスプリング74により枠体72内に取り付けた状態のシート状物(B−2)を入れて赤外線加熱炉を閉じた。シート状物(B−2)を入れてから2分間経過した後に、これらシート状物(A−2)および(B−2)を取り出し、枠体に取り付けられたシート状物(B−2)の上に、シート状物(A−2)を重ねて、図12のような状態にして、シート材料10とした。そのシート材料10を下金型22のキャビティ面22a上に置いた。それ以降は実施例5と同様にして、成形品40’を得た。

なお、シート材料10を下金型22のキャビティ面上に置いた際、シート材料10の下面と下金型22におけるキャビティ面の外側の部分との図13に示す距離Lαは、10mmであった。

得られた成形品40’において、シート状物(A−2)から形成された部分は、所望のとおり成形でき、トリムする必要はなかった。シート状物(B−2)から形成された部分については、余分なところをトリムし、成形品40を得た。シート状物(B−2)からトリムした部分の質量は約36gであった。

この成形品40において、シート状物(B−2)から形成された部分には皺がなく、外観が良好であった。

実施例8について、表2にまとめる。

【0053】

[比較例3]

堰部が設けられていない金型を用いた以外は、実施例5と同様にして成形品を製造した。使用した金型は、堰部が設けられていないため、金型を閉めた際に、キャビティの外縁部における上金型と下金型の間には、2mmの隙間が生じ、プレス成形時には、この隙間からシート状物(A−2)が多量に流出した。そのため、成形品にはバリが多く認められ、シート状物(A―2)から形成された部分の端面もトリムする必要が生じた。

比較例3について、表2にまとめる。

【0054】

[比較例4]

堰部の高さh1を2mmとした以外は、実施例5と同様にして成形品を製造した。堰部の高さh1が2mmであるため、金型を閉めた際に、キャビティの外縁部における上金型と下金型の間には隙間が生じず、そのため、この部分にシート状物(B−2)が強固に挟み込まれ、金型が開かなくなった。

比較例4について、表2にまとめる。

【0055】

【表2】

【符号の説明】

【0056】

10,50 シート材料

11 連続繊維層

12 不連続繊維層

21 上金型

22 下金型

23 上金型支持板

24 下金型支持板

30 堰部

40’,40 成形品

74 コイルスプリング(弾性体)

72 枠体

71、73 クランプ

C 隙間

S ストッパ

【技術分野】

【0001】

本発明は、繊維強化熱可塑性樹脂成形品の製造方法、該製造方法で使用される金型、該製造方法で製造される成形品に関する。

【背景技術】

【0002】

強化繊維と熱可塑性樹脂からなる繊維強化熱可塑性樹脂は、例えば雌型と雄型とからなる金型を用いたプレス成形により所望の成形品に成形される材料であり、広く使用されている。

このような繊維強化熱可塑性樹脂においては、強化繊維として連続繊維を用いた連続繊維強化熱可塑性樹脂層と、強化繊維として長さが例えば5〜100mmの不連続繊維を用いた不連続繊維強化熱可塑性樹脂層とが積層したシート材料をプレス成形することも行われている。このようなシート材料は、機械的物性と賦形性の両方を有するため、例えばフロントサブフレーム、リアサブフレーム、フロントピラー、センターピラー、サイドメンバー、クロスメンバー、サイドシル、ルーフレール、プロペラシャフトなどの自動車部品や、海底油田用のパイプ、電線ケーブルコア、印刷機用ロール・パイプ、ロボットフォーク、航空機の一次構造材、二次構造材などの成形などに好適に用いられる。

【0003】

金型を用いて繊維強化熱可塑性樹脂をプレス成形する方法として、例えば特許文献1には、金型を閉めた際に、キャビティの外側における両金型間には実質的に隙間が形成されない金型を用いて、長さが3〜50mmの強化繊維(不連続繊維)を含む熱可塑性樹脂シートを押し広げながらキャビティ内に充満させて、成形する方法が記載されている。

一方、特許文献2には、金型を閉めた際にキャビティの外側における両金型間に、成形品とほぼ同じ厚みの隙間が形成される金型を用いて、長さが3〜50mmの強化繊維(不連続繊維)を含む熱可塑性樹脂シートを成形する方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−100174号公報

【特許文献2】特開平07−32465号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、連続繊維強化熱可塑性樹脂層と不連続繊維強化熱可塑性樹脂層とを含むシート材料を成形材料として、特許文献1および2に記載の金型でプレス成形した場合には、次のような問題が生じた。

すなわち、シート材料のうち不連続繊維強化熱可塑性樹脂層は、含有する強化繊維が短く流動性が高いため、プレス成形時にはキャビティ内で流動して押し広げられ、キャビティ内を満たすように挙動する。そのため、金型を閉める前にキャビティ面にセットされる不連続繊維強化熱可塑性樹脂層の面積は、このように押し広げられることを勘案して、キャビティ面全面を覆う面積よりも小さく設定されることが多い。これに対して、連続繊維強化熱可塑性樹脂層は、連続繊維を含むために流動性が低く、キャビティ内で流動して押し広げられることはほとんどない。そのため、型を閉める前にキャビティ面にセットされる連続繊維強化熱可塑性樹脂層の面積は、余裕を持って、キャビティ面全面を覆う面積よりも大きく、周縁部がキャビティ面よりも外側に延出する大きさに設定される。

【0006】

ところが、特許文献1に記載された金型は、金型を閉めた際に、キャビティの外側における両金型間には実質的に隙間が形成されない。よって、連続繊維強化熱可塑性樹脂層と不連続繊維強化熱可塑性樹脂層とを含む積層シートをキャビティに配置して金型を閉めた際には、連続繊維強化熱可塑性樹脂層の周縁部がキャビティの外側における両金型間に強固に挟み込まれてしまい、その結果、金型が開かなくなる場合があった。

【0007】

これに対して、特許文献2に記載された金型は、金型を閉めた際にキャビティの外側に成形品とほぼ同じ厚みの隙間が形成される。よって、特許文献1の金型を使用した場合のように、連続繊維強化熱可塑性樹脂層が強固に挟みこまれて金型が開かなくなるという問題は生じない。ところが、流動性の高い不連続繊維強化熱可塑性樹脂層が隙間から外方に流出してしまい、得られた成形品には流出分の固化によるバリが多量に発生するという問題が生じた。

【0008】

本発明は上記事情に鑑みてなされたもので、連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品との提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の金型は、連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型であって、キャビティの外周縁には、当該金型を閉めた時に前記不連続繊維強化熱可塑性樹脂層の前記キャビティ外への流出を防止する枠状の堰部が、前記連続繊維強化熱可塑性樹脂層を前記キャビティ外へと延出させる隙間を形成しつつ設けられていることを特徴とする。

前記隙間の高さは調整可能であることが好ましい。

前記隙間の高さは、前記連続繊維強化熱可塑性樹脂層の厚みの80〜120%であることが好ましい。

前記堰部の幅は、1〜20mmであることが好ましい。

【0010】

本発明の繊維強化熱可塑性樹脂成形品の製造方法は、本発明の金型を用いて前記シート材料をプレス成形する成形工程を有することを特徴とする。

前記不連続繊維強化熱可塑性樹脂層に含まれる強化繊維は、体積含有率が20〜60%で、長さが5〜100mmであることが好ましい。

前記不連続繊維強化熱可塑性樹脂層は、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した厚み30〜300μm、幅5〜30mmのテープ状材料を長さ5〜100mmにカットしてチョップドテープとし、該チョップドテープを分散させて加熱プレス成形したものからなることが好ましい。

前記連続繊維強化熱可塑性樹脂層に含まれる強化繊維は、体積含有率が30〜70%であることが好ましい。

前記連続繊維強化熱可塑性樹脂層は、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した一方向性のシート材を積層した積層材、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸したテープ状材料を製織してなるクロス材、強化繊維の織物に熱可塑性樹脂を含浸させたクロス材からなる群より選ばれる1つ以上を加熱プレス成形したものからなることが好ましい。

前記成形工程では、枠体内に設けられた弾性体に前記シート材料の前記連続繊維強化熱可塑性樹脂層を取り付け、前記連続繊維強化熱可塑性樹脂層にテンションを加えながら前記プレス成形することが好ましい。

前記成形工程の前に、前記不連続繊維強化熱可塑性樹脂層と、前記連続繊維強化熱可塑性樹脂層とを別々に赤外線加熱炉で予備加熱する予備加熱工程を有することが好ましい。

あるいは、前記成形工程の前に、前記不連続繊維強化熱可塑性樹脂層と、前記連続繊維強化熱可塑性樹脂層とを重ねて赤外線加熱炉で予備加熱する予備加熱工程を有することが好ましい。

前記予備加熱工程では、枠体内に設けられた弾性体に前記連続繊維強化熱可塑性樹脂層を取り付け、前記連続繊維強化熱可塑性樹脂層にテンションを加えながら予備加熱することが好ましい。

本発明の繊維強化熱可塑性樹脂成形品は、本発明の製造方法により製造されたことを特徴とする。

【発明の効果】

【0011】

本発明によれば、連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品とを提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明で用いるシート材料の一例を示す斜視図である。

【図2】本発明の金型の一例を示す斜視図である。

【図3】図3の金型のA−A’線に沿う縦断面図である。

【図4】図3の金型を閉めた状態を示す縦断面図である。

【図5】成形工程の実施にあたって、シート材料を下金型上にセットした状態を概略的に示す平面図である。

【図6】成形工程を説明する縦断面図である。

【図7】成形工程を説明する縦断面図である。

【図8】成形工程で得られた繊維強化熱可塑性樹脂成形品の斜視図である。

【図9】図8の成形品をトリムした後の斜視図である。

【図10】本発明で用いるシート材料の他の一例を示す縦断面図である。

【図11】図10のシート材料の成形工程を示す縦断面図である。

【図12】シート材料の連続繊維強化熱可塑製樹脂層を枠体に取り付けた状態を示す斜視図である。

【図13】連続繊維強化熱可塑製樹脂層を枠体に取り付けたまま行う成形工程を説明する縦断面図である。

【発明を実施するための形態】

【0013】

以下、本発明を詳細に説明する。

(シート材料)

図1は、本発明の金型でプレス成形されるシート材料の一例を示す斜視図である。この例のシート材料10は、四角形の連続繊維強化熱可塑性樹脂層(以下、単に連続繊維層という場合がある。)11の片面における中央を含む一部に、四角形の不連続繊維強化熱可塑性樹脂層(以下、不連続繊維層という場合がある。)12が積層したシート状物である。このシート材料10を金型でプレス成形することにより、立体形状の繊維強化熱可塑性樹脂成形品(以下、単に成形品という場合がある。)が製造される。

【0014】

不連続繊維層12は、例えば5〜100mmの長さに切断された強化繊維を熱可塑性樹脂に分散させた層である。強化繊維は一本ずつ開繊したフィラメントの状態で分散していてもよいし、多数本の強化繊維フィラメントからなる束状で分散していてもよい。開繊したフィラメントや束状の繊維は、熱可塑性樹脂の中に擬似等方的にランダムに分散していることが好ましい。ここでランダムな分散とは、多数本の強化繊維フィラメントからなる束として、強化繊維が特定の方向性を持たずに分散している状態、個々の強化繊維フィラメントとして、特定の方向性を持たずに分散している状態のいずれをも含む。

【0015】

不連続繊維層12の具体的な形態としては、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した厚み30〜300μm、幅5〜30mmのテープ状材料を長さ5〜100mmにカットしてチョップドテープとし、該チョップドテープを型内にランダムに分散させ、その状態で型内を加熱、加圧、冷却する加熱プレス成形により成形されたものが挙げられる。

【0016】

不連続繊維層12における強化繊維の体積含有率(JIS K 7052や、K 7075に準じて測定。)は20〜60%が好ましく、強化繊維の長さは5〜100mmが好ましい。強化繊維の体積含有率が20%以上であると、強化繊維に由来する物性を不連続繊維層12に発揮させることができる。強化繊維の体積含有率が60%以下であると、不連続繊維層12の流動性が保たれる。強化繊維長が5mm以上であると成形品の物性が優れ、強化繊維の長さが100mm以下であると、不連続繊維層12のプレス成形時における流動性が優れる。

【0017】

不連続繊維層12に含まれる熱可塑性樹脂としては、特に制限はなく、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ポリスチレン、ABS樹脂、アクリル樹脂、塩化ビニル、ポリアミド6等のポリアミド、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルスルフォン、ポリサルフォン、ポリエーテルイミド、ポリケトン、ポリエーテルケトン、ポリエーテルエーテルケトンなどを使用できる。また、これら各樹脂の変性体を用いてもよいし、複数種の樹脂をブレンドして用いてもよい。また、熱可塑性樹脂は、各種添加剤、フィラー、着色剤等を含んでいてもよい。

【0018】

不連続繊維層12に含まれる強化繊維としては、ガラス繊維、炭素繊維、アラミド繊維などが挙げられる。

【0019】

連続繊維層11とは、熱可塑性樹脂と連続繊維とから形成される層であって、連続繊維とは、当該連続繊維層11中で途切れのないものを言う。連続繊維層11は、このような連続繊維を含むため、物性が非常に優れる。

連続繊維層11の具体的な形態としては、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した一方向性のシート材を任意の角度、任意の積層枚数積層した積層材;連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸したテープ状材料を製織してなるクロス材;強化繊維の織物に熱可塑性樹脂を含浸させたクロス材;からなる群より選ばれる1つ以上を加熱プレス成形したものが好ましく例示される。クロス材の織り方としては、例えば、平織、綾織、朱子織、三軸織等が挙げられる。

【0020】

連続繊維層11における強化繊維の体積含有率は、30〜70%であることが好ましい。強化繊維の体積含有率が30%以上であると、強化繊維に由来する物性を連続繊維層11に発揮させることができる。強化繊維の体積含有率が70%以下であると、連続繊維層11のプレス成形性を保つことができる。

連続繊維層11に含まれる熱可塑性樹脂および強化繊維は、例えば不連続繊維層12について例示したものの中から選択して使用できる。連続繊維層11と不連続繊維層12とで含まれる熱可塑性樹脂および強化繊維は、同じであっても、異なっていてもよい。

【0021】

(成形工程)

図2は、本発明の金型の一例を示す図、図3は図2のA−A’線に沿う縦断面図である。この例の金型20は、互いに近接離間に相対移動する一対の型として、上金型(雄型)21と下金型(雌型)22とを備え、シアエッジを持たないものである。

なお、シアエッジとは、キャビティの外側において、上金型と下金型の隙間が例えば0.05mm程度とされた箇所であって、成形される繊維強化熱可塑性樹脂のキャビティ外への流出を抑制する目的で設けられるものである。キャビティの外側とは、一対の型の相対移動の方向に対して垂直方向における外側を意味する。

【0022】

図示例の金型20では、上金型21は上金型支持板23に取り付けられ、下金型22は下金型支持板24に取り付けられている。そして、上金型21および下金型22の接近の度合いを規制する規制手段として、互いに対向するように上金型支持板23および下金型支持板24にそれぞれ立設された4組のストッパSを備えている。対向する各組のストッパSは、上金型支持板23と下金型支持板24とが所定の距離まで接近すると、その先端同士が当接し、それ以上の接近を規制するものであって、このようにストッパSの先端同士が当接し、上金型支持板23と下金型支持板24とが所定の距離まで接近した状態が、金型20が閉じた状態である。このように金型20が閉じることにより、上金型21のキャビティ面21aと下金型22のキャビティ面22aとでキャビティが形成され、シート材料10はキャビティに沿う形状にプレス成形される。

【0023】

そして、この例の金型20においては、キャビティの外周縁に、金型20と同じ金属からなる枠状の堰部30が形成されている。堰部30は、キャビティの外周縁に全周に亘って設けられ、図4に示すように金型20を閉めた時において、不連続繊維層12が流動してキャビティ外へと流出しないように堰き止めるものである。この例の堰部30は、上金型21のキャビティ面の外周縁において、下方に突出するように形成されている。

また、堰部30の高さh1は、金型20を閉めた時には、堰部30の先端面(下面)と下金型22のキャビティ面22aの外周縁との間に隙間Cが形成されるように設定されている。この隙間Cからは、金型20を閉めた時に連続繊維層11がキャビティ外へと延出するようになっている。堰部30の高さh1は、プレス成形後の不連続繊維層12の厚みに相当し、隙間Cの高さh2は、詳しくは後述するが、連続繊維層11の厚みにほぼ相当する。なお、連続繊維層11の厚みは、プレス前後でほとんど変化しない。

これにより、金型20を閉めた際には、連続繊維層11は隙間Cから延出し、キャビティの外側において、上金型21と下金型22との間に強固に挟み込まれることがない。また、隙間Cは連続繊維層11により塞がれた状態となるため、堰部30の効果とあいまって、不連続繊維層12のキャビティ外へ流出も抑制される。

ここで、堰部30や隙間Cの「高さ」とは、一対の型の相対移動の方向に沿って測定される。

【0024】

この例においては、図5に示すように、シート材料10を構成する不連続繊維層12の大きさ(縦La、横Wa)、連続繊維層11の大きさ(縦Lb、横Wb)、堰部30の外縁サイズ(縦Lm、横Wm)は、La<Lm<Lb,Wa<Wm<Wbの関係を満たしている。これにより、金型20を閉めた時に、不連続繊維層12は堰部30によりキャビティ外への流出が防止され、かつ、連続繊維層11は、隙間Cからキャビティ外へと延出する。

【0025】

このような金型20を用いて、図1のシート材料10をプレス成形する場合には、まず、図6に示すように、この例では上金型21を上昇させて金型20を開き、下金型22上にシート材料10をセットする。この金型20は、上金型21に堰部30が設けられ、その下方に隙間Cが形成されるものである。そのため、シート材料10は、上側が、堰部30により流出が防止される不連続繊維層12となり、下側が、隙間Cから延出する連続繊維層11となるようにセットされる。

【0026】

ついで、図7に示すように、対向するストッパSの先端同士が当接するまで上金型21を下降させて金型20を閉じ、シート材料10をプレス成形する(成形工程)。

ここで、この例の金型20には堰部30が設けられていて、金型20を閉じた場合には、堰部30の先端面と下金型21との間には隙間Cが形成される。そのため、成形工程においてこのように金型20を閉じると、連続繊維層11の周縁部は、隙間Cからキャビティ外へと延出し、上金型21と下金型22との間に強固に挟み込まれることがない。よって、連続繊維層が強固に挟み込まれることにより金型が開かなくなるといった問題は生じない。

一方、不連続繊維層12は、含有する強化繊維が短く流動性が高いため、キャビティ内で流動するが、キャビティの外周縁には堰部30が設けられているとともに、隙間Cは連続繊維層11で塞がれているため、キャビティ外へ流出することはない。よって、得られた成形品には、流出分の固化によるバリはほとんど発生しない。

【0027】

このような成形工程後、上金型21を上昇させて金型を開き、図8に示す成形品40’を取り出す。そして、必要に応じて、隙間Cから延出した連続繊維層11などの不要部分をトリムすることにより、図9に示す最終製品である成形品40を得ることができる。

【0028】

隙間Cの高さは、上述したように、連続繊維層11の厚みにほぼ相当するように設定されるが、具体的には、連続繊維層11の厚みの80〜120%に設定されることが好ましく、80〜100%に設定されることがより好ましい。80%以上100%以下であると、不連続繊維層12のキャビティ外への流出をほぼ完全に抑制でき、100%を超えて120%以下であると、不連続繊維層12の流出を極めて小さく抑制できる。

【0029】

また、隙間Cの高さは、調整可能に構成されていることが好ましい。隙間Cの高さは、ストッパSの高さと、堰部30の高さにより決まる。よって、ストッパSと堰部30とをそれぞれ高さ調整可能に構成することにより、不連続繊維層12の厚みに応じて、隙間Cの高さh2を適宜調整できる。

上金型21のストッパSの高さ調整方法としては、例えば、ストッパSの下面、または、ストッパSと上型支持板23の間、あるいはこれらの両方に、高さ調整用の板を取り付け、高さを大きくする方法がある。また、下金型21のストッパSの高さ調整方法としても、同様に、ストッパSの上面、または、ストッパSと下型支持板24の間、あるいはこれらの両方に、高さ調整用の板を取り付け、高さを大きくする方法がある。

また、堰部30高さの調整方法として、堰部そのものを取り外し可能な構造としておいて、高さの異なる堰部を取り付け直す方法や、堰部と上金型21や下金型22の間に、高さ調整用の金属の板を挿入できる構造としておいて、挿入する板の厚みにより、堰部の高さを大きくする方法などが例示される。

【0030】

堰部30の幅(堰部の延設方向に対して垂直面の幅)Wsは、1〜20mmとすることが好ましい。幅Wsが1mm以上であると、不連続繊維層12の流出を効果的に抑制できる。一方、幅Wsが20mm以下であると、堰部30が連続繊維層11に食い込んで堰部30と連続繊維層11とが強く密着したとしても、金型20を問題なく開くことができる。

【0031】

以上の例では、連続繊維層11の片面のみに不連続繊維層12が積層したシート材料10をプレス成形する場合を示したが、図10に示すように、連続繊維層11の両面において、その中央を含む一部に不連続繊維層12が積層したシート材料50についても、プレス成形することができる。

【0032】

図10のシート材料50のプレス成形には、例えば図11の金型60を用いる。この金型60においては、上金型21のキャビティ面21aの外周縁だけでなく下金型22のキャビティ面22aの外周縁にも堰部30が設けられ、金型60を閉じた際には、上下の堰部30間に連続繊維層11がキャビティ外へ延出する隙間Cが形成される。このような金型60を用いることにより、金型60を閉めた時には、上金型21に設けられた堰部30は、連続繊維層11の上面に積層した不連続繊維層12の流出を抑制し、下金型22に設けられた堰部30は、連続繊維層11の下面に積層した不連続繊維層12の流出を抑制する。一方、これら堰部30間の隙間Cからは、連続繊維層11がキャビティ外へ延出する。

このように図10に示す構成のシート材料50を用いた場合でも、図11に示す構成の金型60を用いることによって、不連続繊維層12のキャビティ外への流出によるバリの発生や、連続繊維層11の周縁部が上金型と下金型との間に挟み込まれて金型が開かなくなるといった問題を防止できる。

【0033】

成形工程におけるプレス成形の条件は、不連続繊維層12および連続繊維層11に使用されている熱可塑性樹脂の種類にもよるが、例えば金型20,60の設定温度を(樹脂の融点またはガラス転移温度−100)℃〜(樹脂の融点またはガラス転移温度)℃とし、成形圧力3.0〜30MPa、保持時間0.5〜10分間の条件とすることが好ましい。

【0034】

また、成形工程においては、得られた成形品における連続繊維層11の皺の発生を抑制するために、枠体内に設けられた弾性体にシート材料10,50の連続繊維層11を取り付け、連続繊維層11にテンションを加えながらシート材料10,50をプレス成形することが好ましい。

具体的には、例えば図12に示すように、連続繊維層11の四つの頂点と四辺の中央部との合計8ヶ所にクランプ71を取り付け、一方、枠体72の内側四隅と、縦枠および横枠の内側中央部との合計8ケ所にもクランプ73を取り付け、対応するクランプ71,73にコイルスプリング74を1つずつ設けることで、連続繊維層11を含むシート材料10を枠体72内に取り付ける。そして、図13に示すように枠体72ごと、シート材料10を下金型22のキャビティ面上に配置し、ついで、プレス成形する。

【0035】

なお、この例では、連続繊維層11の周縁部の8ケ所に略等間隔にコイルスプリング74を配置することによって、連続繊維層11全体に対して、できるだけ均質に外方向への張力が加わるようにしているが、コイルスプリング74の使用数や取付箇所は、連続繊維層11の形状、枠体72の形状、得られる成形品の形状などに応じて、適宜設定できる。また、弾性体としても、コイルスプリング74に限定されず、コイルスプリング以外のバネや、耐熱性のあるゴム体なども使用できるし、その弾性の程度も、材料の種類や、目的とする成形品の形状などに応じて適宜設定できる。

【0036】

(予備加熱工程)

成形工程の前には、シート材料10,50を予備加熱する予備加熱工程を行うことが好ましく、赤外線加熱炉を用いて予備加熱工程を行うことがより好ましい。予備加熱工程を赤外線加熱により行うと、シート材料10,50の内部まで均一に加熱でき好適である。予備加熱工程の設定温度は、不連続繊維層12および連続繊維層11に使用されている熱可塑性樹脂の種類にもよるが、樹脂の融点またはガラス転移温度〜(樹脂の融点またはガラス転移温度+150)℃の温度である。保持時間は1〜10分間である。

【0037】

予備加熱工程では、不連続繊維層12と連続繊維層11とを別々に赤外線加熱炉で予備加熱してもよいし、不連続繊維層12と連続繊維層11とを重ねてから赤外線加熱炉で予備加熱してもよい。不連続繊維層12と連続繊維層11とを別々に予備加熱した場合には、予備加熱後にこれらを重ねて、成形工程を行えばよい。

予備加熱工程においても、連続繊維層11にはテンションをかけながら予備加熱することが好ましい。これにより、予備加熱工程や予備加熱工程から成形工程への移送途中における連続繊維層11の変形を抑制できる。具体的には、成形工程と同様に図12に示すように、枠体72に取り付けつつ予備加熱する方法が好ましい。このように予備加熱した際には、そのまま枠体72ごと、シート材料10,50を下金型22のキャビティ面22a上にセットすればよい。

【0038】

以上の説明では、金型20,60の具備する一対の型として、上金型21が雄型、下金型22が雌型であり、上金型21が昇降する上下一対の型を例示したが、これに限定されない。

また、堰部30は、シート材料10,50における不連続繊維層12に対応するように、シート材料の構成に応じて設けられている限り、一対の型のうち少なくとも一方に形成されていればよい。

【実施例】

【0039】

以下本発明について、実施例を挙げて具体的に説明する。

(1)不連続繊維強化熱可塑性樹脂からなる不連続繊維層(シート状物(A−1)および(A−2))の製造

強化繊維として炭素繊維(三菱レイヨン社製、品番:TR50S、直径が約7μmであるフィラメントが12000本集束した束状のもの。)を使用し、熱可塑性樹脂としてポリプロピレン(プライムポリマー社製、J108M、融点170℃)を使用し、テープ状材料を得た。具体的には、まず、炭素繊維を開繊しポリプロピレンを含浸させることにより、強化繊維の体積含有率(JIS K 7075に準拠)48%、幅12mm、厚み120μmの連続したテープ状材料を製造した。

ついで、この連続したテープ状材料を長さ25mmに切断してチョップドテープとし、該チョップドテープを二次元的に擬似等方的に分散し、型を用いて加熱プレスし、不連続繊維強化熱可塑性樹脂からなる四角形のシート状物(A−1)を得た。また、同様の手法にて、四角形のシート状物(A−2)を得た。

シート状物(A−1)は、縦La31cm、横Wa4cm、厚み4mm、質量74g、シート状物(A−2)は、縦La32cm、横Wa6cm、厚み4mm、質量115gである。

【0040】

(2)連続繊維強化熱可塑性樹脂からなる連続繊維層(シート状物(B−1)および(B−2))の製造

上記(1)で製造したテープ状材料を一方向に引き揃えることにより得られたフィルム状物(縦47cm、横16.8cm、厚み120μm)を繊維方向が互いに90°になるように8枚積層し、加熱プレス成形し、四角形のシート状物(B−1)を得た。また、積層数を5枚とした以外は同様の手法にて、四角形のシート状物(B−2)を得た。

シート状物は(B−1)は、縦Lb47cm、横Wb16.8cm、厚み1mm、重量114g、シート状物(B−2)は、縦Lb47cm、横Wb16.8cm、厚み0.6mm、重量71gである。

【0041】

(3)金型

図2の金型20を用いた。

ただし、上金型21に設けられた堰部30は、その高さh1が0〜2mmの間で可変なものであり、高さh1に応じて上金型21のストッパSと下金型22のストッパSとを接触するまで金型20を閉めた際に形成される隙間の高さh2は2〜0mmとなる。また、堰部30の幅Wsは3mm、堰部30の外縁サイズは、縦Lm40cm、横Wm9.5cmである。

【0042】

[実施例1]

上述のようにして製造したシート状物(A−1)を270℃に加熱した赤外線加熱炉に入れ、3分経過した時に、赤外線加熱炉を開けて、シート状物(A−1)の隣にシート状物(B−1)を入れて赤外線加熱炉を閉じた。シート状物(B−1)を入れてから2分間経過した後に、これらシート状物(A−1)および(B−1)を取り出し、上がシート状物(A−1)、下がシート状物(B−1)となるように重ねて、図1の構成のシート材料10とした。

該シート材料10を下金型22のキャビティ面22a上に置き、その後、上金型21のストッパSと下金型22のストッパSとが接触するまで上金型21を下降させて金型20を閉め、2分後に金型20を開き、図8示す成形品(厚み2mm)40’を取り出した。

【0043】

なお、プレス成形前に、上金型21および下金型22をあらかじめ130℃に加熱しておいた。また、金型20を閉めた際、シート状物(B−1)は、隙間Cからキャビティ外に延出していた。また、堰部の高さh1および隙間Cの高さh2は、いずれも1mmとしておいた。シート状物(B−1)の厚みは1mmであるため、隙間Cの高さh2は、シート状物(B−1)の厚みの100%に相当した。

このような実施例1では、何ら問題なく、金型を開くことができた。

【0044】

得られた成形品40’において、シート状物(A−1)から形成された部分は、所望のとおり成形でき、トリムする必要はなかった。シート状物(B−1)から形成された部分については、余分なところをトリムして、図9に示すような最終製品である成形品(縦L400mm、横W95mm、深さD25mm、質量約150g)40を得た。シート状物(B−1)から切り落とした部分の質量は約38gであった。

この成形品40において、シート状物(B−1)から形成された部分のコーナー部には、皺があった。

実施例1について、表1にまとめる。

【0045】

[実施例2、3]

堰部の高h1を1.2mm(実施例2)、0.8mm(実施例3)とした以外は、実施例1と同様にして、成形品を製造した。この場合、隙間Cの高さh2は、0.8mm(実施例2)、1.2mm(実施例3)となり、それぞれシート状物(B−1)の厚み(1mm)の80%、120%に相当した。

実施例2および3について、表1にまとめる。

【0046】

[実施例4]

シート状物(A−1)を270℃に加熱した赤外線加熱炉に入れ、3分経過した時に、赤外線加熱炉を開けて、シート状物(A−1)の隣に、8個のコイルスプリング74により枠体72内に取り付けた状態のシート状物(B−1)を入れて赤外線加熱炉を閉じた。シート状物(B−1)を入れてから2分間経過した後に、これらシート状物(A−1)および(B−1)を取り出し、枠体72に取り付けられたシート状物(B−1)の上に、シート状物(A−1)を重ねて、図12のような状態にして、シート材料10とした。そのシート材料10を下金型22のキャビティ面22a上に置いた。それ以降は実施例1と同様にして、成形品40’を得た。

なお、シート材料10を下金型22のキャビティ面22a上に置いた際、シート材料10の下面と下金型22におけるキャビティ面の外側の部分との図13に示す距離Lαは、10mmであった。

得られた成形品40’において、シート状物(A−1)から形成された部分は、所望のとおり成形でき、トリムする必要はなかった。シート状物(B−1)から形成された部分については、余分なところをトリムし、成形品40を得た。シート状物(B−1)からトリムした部分の質量は約38gであった。

この成形品40において、シート状物(B−1)から形成された部分には皺がなく、外観が良好であった。

実施例4について、表1にまとめる。

【0047】

[比較例1]

堰部が設けられていない金型を用いた以外は、実施例1と同様にして成形品を製造した。使用した金型は、堰部が設けられていないため、金型を閉めた際に、キャビティの外縁部における上金型と下金型の間には、2mmの隙間が生じ、プレス成形時には、この隙間からシート状物(A−1)が多量に流出した。そのため、成形品にはバリが多く認められ、シート状物(A―1)から形成された部分の端面もトリムする必要が生じた。

比較例1について、表1にまとめる。

【0048】

[比較例2]

堰部の高さh1を2mmとした以外は、実施例1と同様にして成形品を製造した。堰部の高さh1が2mmであるため、金型を閉めた際に、キャビティの外縁部における上金型と下金型の間には隙間が生じず、そのため、この部分にシート状物(B−1)が強固に挟み込まれ、金型が開かなくなった。

比較例2について、表1にまとめる。

【0049】

【表1】

【0050】

[実施例5]

シート状物(A−1)に代えてシート状物(A−2)を用い、シート状物(B−1)に代えてシート状物(B−2)を用い、堰部の高さh1を1.4mm、隙間Cの高さh2を0.6mmとし、赤外線加熱炉にシート材料(A−2)を入れた後3.5分経過した時にシート状物(B−2)を入れ、シート状物(B−2)を入れてから1.5分間経過した後にシート状物(A−2)および(B−2)を取り出した以外は、実施例1と同様にして成形品40’を得た。隙間Cの高さh2は、シート状物(B−2)の厚み(0.6mm)の100%に相当した。

得られた成形品40’において、シート状物(A−2)から形成された部分は、所望のとおり成形でき、トリムする必要はなかった。シート状物(B−2)から形成された部分については、余分なところをトリムして、最終製品である成形品(縦L400mm、横W95mm、深さD25mm、質量約150g)40を得た。シート状物(B−2)から切り落とした部分の質量は約36gであった。

この成形品40において、シート状物(B−2)から形成された部分のコーナー部には、皺があった。

実施例5について、表2にまとめる。

【0051】

[実施例6、7]

堰部の高h1を1.5mm(実施例6)、1.3mm(実施例7)とした以外は、実施例5と同様にして、成形品40を製造した。この場合、隙間Cの高さh2は、0.5mm(実施例6)、0.7mm(実施例7)となり、それぞれシート状物(B−2)の厚み(0.6mm)の83%、117%に相当した。

実施例6および7について、表2にまとめる。

【0052】

[実施例8]

シート状物(A−2)を270℃に加熱した赤外線加熱炉に入れ、3.5分経過した時に、赤外線加熱炉を開けて、シート状物(A−2)の隣に、8個のコイルスプリング74により枠体72内に取り付けた状態のシート状物(B−2)を入れて赤外線加熱炉を閉じた。シート状物(B−2)を入れてから2分間経過した後に、これらシート状物(A−2)および(B−2)を取り出し、枠体に取り付けられたシート状物(B−2)の上に、シート状物(A−2)を重ねて、図12のような状態にして、シート材料10とした。そのシート材料10を下金型22のキャビティ面22a上に置いた。それ以降は実施例5と同様にして、成形品40’を得た。

なお、シート材料10を下金型22のキャビティ面上に置いた際、シート材料10の下面と下金型22におけるキャビティ面の外側の部分との図13に示す距離Lαは、10mmであった。

得られた成形品40’において、シート状物(A−2)から形成された部分は、所望のとおり成形でき、トリムする必要はなかった。シート状物(B−2)から形成された部分については、余分なところをトリムし、成形品40を得た。シート状物(B−2)からトリムした部分の質量は約36gであった。

この成形品40において、シート状物(B−2)から形成された部分には皺がなく、外観が良好であった。

実施例8について、表2にまとめる。

【0053】

[比較例3]

堰部が設けられていない金型を用いた以外は、実施例5と同様にして成形品を製造した。使用した金型は、堰部が設けられていないため、金型を閉めた際に、キャビティの外縁部における上金型と下金型の間には、2mmの隙間が生じ、プレス成形時には、この隙間からシート状物(A−2)が多量に流出した。そのため、成形品にはバリが多く認められ、シート状物(A―2)から形成された部分の端面もトリムする必要が生じた。

比較例3について、表2にまとめる。

【0054】

[比較例4]

堰部の高さh1を2mmとした以外は、実施例5と同様にして成形品を製造した。堰部の高さh1が2mmであるため、金型を閉めた際に、キャビティの外縁部における上金型と下金型の間には隙間が生じず、そのため、この部分にシート状物(B−2)が強固に挟み込まれ、金型が開かなくなった。

比較例4について、表2にまとめる。

【0055】

【表2】

【符号の説明】

【0056】

10,50 シート材料

11 連続繊維層

12 不連続繊維層

21 上金型

22 下金型

23 上金型支持板

24 下金型支持板

30 堰部

40’,40 成形品

74 コイルスプリング(弾性体)

72 枠体

71、73 クランプ

C 隙間

S ストッパ

【特許請求の範囲】

【請求項1】

連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型であって、

キャビティの外周縁には、当該金型を閉めた時に前記不連続繊維強化熱可塑性樹脂層の前記キャビティ外への流出を防止する枠状の堰部が、前記連続繊維強化熱可塑性樹脂層を前記キャビティ外へと延出させる隙間を形成しつつ設けられている金型。

【請求項2】

前記隙間の高さが調整可能である、請求項1に記載の金型。

【請求項3】

前記隙間の高さは、前記連続繊維強化熱可塑性樹脂層の厚みの80〜120%である、請求項1または2に記載の金型。

【請求項4】

前記堰部の幅は、1〜20mmである、請求項1ないし3のいずれか一項に記載の金型。

【請求項5】

請求項1ないし4のいずれか一項に記載の金型を用いて前記シート材料をプレス成形する成形工程を有する、繊維強化熱可塑性樹脂成形品の製造方法。

【請求項6】

前記不連続繊維強化熱可塑性樹脂層に含まれる強化繊維は、体積含有率が20〜60%で、長さが5〜100mmである、請求項5に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項7】

前記不連続繊維強化熱可塑性樹脂層は、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した厚み30〜300μm、幅5〜30mmのテープ状材料を長さ5〜100mmにカットしてチョップドテープとし、該チョップドテープを分散させて加熱プレス成形したものからなる、請求項5または6のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項8】

前記連続繊維強化熱可塑性樹脂層に含まれる強化繊維は、体積含有率が30〜70%である、請求項5ないし7のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の成形方法。

【請求項9】

前記連続繊維強化熱可塑性樹脂層は、

連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した一方向性のシート材を積層した積層材、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸したテープ状材料を製織してなるクロス材、強化繊維の織物に熱可塑性樹脂を含浸させたクロス材からなる群より選ばれる1つ以上を加熱プレス成形したものからなる、請求項5ないし8のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の成形方法。

【請求項10】

前記成形工程では、枠体内に設けられた弾性体に前記シート材料の前記連続繊維強化熱可塑性樹脂層を取り付け、前記連続繊維強化熱可塑性樹脂層にテンションを加えながら前記プレス成形する、請求項5ないし9のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の成形方法。

【請求項11】

前記成形工程の前に、前記不連続繊維強化熱可塑性樹脂層と、前記連続繊維強化熱可塑性樹脂層とを別々に赤外線加熱炉で予備加熱する予備加熱工程を有する、請求項5ないし10のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項12】

前記成形工程の前に、前記不連続繊維強化熱可塑性樹脂層と、前記連続繊維強化熱可塑性樹脂層とを重ねて赤外線加熱炉で予備加熱する予備加熱工程を有する、請求項5ないし10のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項13】

前記予備加熱工程では、枠体内に設けられた弾性体に前記連続繊維強化熱可塑性樹脂層を取り付け、前記連続繊維強化熱可塑性樹脂層にテンションを加えながら予備加熱する、請求項11または12のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項14】

請求項5ないし13のいずれか一項に記載の製造方法により製造された、繊維強化熱可塑性樹脂成形品。

【請求項1】

連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型であって、

キャビティの外周縁には、当該金型を閉めた時に前記不連続繊維強化熱可塑性樹脂層の前記キャビティ外への流出を防止する枠状の堰部が、前記連続繊維強化熱可塑性樹脂層を前記キャビティ外へと延出させる隙間を形成しつつ設けられている金型。

【請求項2】

前記隙間の高さが調整可能である、請求項1に記載の金型。

【請求項3】

前記隙間の高さは、前記連続繊維強化熱可塑性樹脂層の厚みの80〜120%である、請求項1または2に記載の金型。

【請求項4】

前記堰部の幅は、1〜20mmである、請求項1ないし3のいずれか一項に記載の金型。

【請求項5】

請求項1ないし4のいずれか一項に記載の金型を用いて前記シート材料をプレス成形する成形工程を有する、繊維強化熱可塑性樹脂成形品の製造方法。

【請求項6】

前記不連続繊維強化熱可塑性樹脂層に含まれる強化繊維は、体積含有率が20〜60%で、長さが5〜100mmである、請求項5に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項7】

前記不連続繊維強化熱可塑性樹脂層は、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した厚み30〜300μm、幅5〜30mmのテープ状材料を長さ5〜100mmにカットしてチョップドテープとし、該チョップドテープを分散させて加熱プレス成形したものからなる、請求項5または6のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項8】

前記連続繊維強化熱可塑性樹脂層に含まれる強化繊維は、体積含有率が30〜70%である、請求項5ないし7のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の成形方法。

【請求項9】

前記連続繊維強化熱可塑性樹脂層は、

連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸した一方向性のシート材を積層した積層材、連続した強化繊維を一方向に引き揃えて熱可塑性樹脂を含浸したテープ状材料を製織してなるクロス材、強化繊維の織物に熱可塑性樹脂を含浸させたクロス材からなる群より選ばれる1つ以上を加熱プレス成形したものからなる、請求項5ないし8のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の成形方法。

【請求項10】

前記成形工程では、枠体内に設けられた弾性体に前記シート材料の前記連続繊維強化熱可塑性樹脂層を取り付け、前記連続繊維強化熱可塑性樹脂層にテンションを加えながら前記プレス成形する、請求項5ないし9のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の成形方法。

【請求項11】

前記成形工程の前に、前記不連続繊維強化熱可塑性樹脂層と、前記連続繊維強化熱可塑性樹脂層とを別々に赤外線加熱炉で予備加熱する予備加熱工程を有する、請求項5ないし10のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項12】

前記成形工程の前に、前記不連続繊維強化熱可塑性樹脂層と、前記連続繊維強化熱可塑性樹脂層とを重ねて赤外線加熱炉で予備加熱する予備加熱工程を有する、請求項5ないし10のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項13】

前記予備加熱工程では、枠体内に設けられた弾性体に前記連続繊維強化熱可塑性樹脂層を取り付け、前記連続繊維強化熱可塑性樹脂層にテンションを加えながら予備加熱する、請求項11または12のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の製造方法。

【請求項14】

請求項5ないし13のいずれか一項に記載の製造方法により製造された、繊維強化熱可塑性樹脂成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−67051(P2013−67051A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206040(P2011−206040)

【出願日】平成23年9月21日(2011.9.21)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術開発機構 サステナブルハイパーコンポジット技術の開発における委託研究による発明で産業技術力強化法第19条の適用を受ける特許出願である。

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術開発機構 サステナブルハイパーコンポジット技術の開発における委託研究による発明で産業技術力強化法第19条の適用を受ける特許出願である。

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]