Fターム[4F213WL10]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 三次元成形技術 (2,994) | 基本方式 (426) | その他の方式 (7)

Fターム[4F213WL10]に分類される特許

1 - 7 / 7

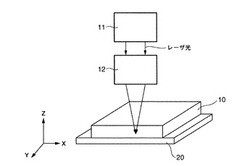

3次元形状を有する構造体の製造方法及び3次元形状を有する構造体

【課題】廃棄物や汚染廃水副生成物の発生量が極めて少なく環境負荷の低減化が図られ、製版時間が短く、低コストで3次元形状を有する構造体を作製可能な3次元形状を有する構造体の製造方法を提供する。

【解決手段】下記に示す工程(1)及び工程(2)を繰り返し行い、被加工体の内部に、所望の3次元形状を有する構造体が得られるように3次元状の分離面を形成する3次元形状を有する構造体の製造方法を提供する。

工程(1):前記被加工体の内部にレーザ光の焦点位置を合わせる工程。

工程(2):前記焦点位置にレーザ光を照射する工程。

(もっと読む)

高分子材料の直接造形法および直接造形装置

【課題】材料自体の硬軟、粘着性の有無、軟化点・融点や曲げ強度などの制約が無く、また、フィラメント状材料を不要とし任意の材料形態を使用可能であり、高融点の樹脂においても造形が可能で、造形時間が短く生産性に優れた直接造形法および装置を提供する。

【解決手段】本発明のスキャフォールドの直接造形法および装置は、気体加圧ディスペンサを用いて、加熱融解された融解高分子材料がノズルから押し出され、ノズルの吐出位置が制御されることにより三次元構造体が形成されるものである。加圧気体に高分子材料に対して不活性なガス(窒素、二酸化炭素)を使用することにより、材料、特に生分解性高分子や生理活性物質の熱分解による酸化物の生成を抑制することができる。ポリグリコール酸やポリ乳酸などの高融点の樹脂による造形が可能であり、かつ、20mm/秒以上の速度で直接造形できるため、造形時間が短く、生産性に優れている。

(もっと読む)

電子部品立体成形装置

【課題】容易に電子部品の成形を行うことができる立体成形装置を提供する。

【解決手段】ステージ33と、導電性インク10をインクジェット機構によりステージ33に向けて射出する第1の射出手段31と、絶縁性インク11をインクジェット機構によりステージ33に向けて射出する第2の射出手段32と、第1の射出手段31および第2の射出手段32とステージ33とを相対的に移動させる移動手段34と、移動手段34を制御しつつ、第1の射出手段31および第2の射出手段32から導電性インク10および絶縁性インク11をそれぞれステージ33の所定位置に向けて射出させるように制御し、導電部分と絶縁部分とを有する電子部品をステージ33上で立体成形する制御手段38とを具備する。

(もっと読む)

三次元構造物作製装置、センサー作製装置、及び三次元構造物作製方法

【課題】光源と原画体とからなる非常にコンパクトな装置を用いて、わずか1回の露光で、マイクロメートルスケールの空間分解能を有する微細な三次元構造物を容易に作製することのできる三次元構造物作製装置を提供すること。

【解決手段】光源1と、作製される三次元構造物に対応する階調、サイズ、及び形状のデータを有する原画体2とを備え、光源1から照射される光を、基板3上に形成されたレジスト4に、原画体2を介して照射し、原画体2の前記データをレジスト4に転写し、現像して、レジスト4に三次元構造物を形成することを特徴とする三次元構造物作製装置である。

(もっと読む)

3次元金属微細構造体の製造方法

【課題】真空中での処理を行うことを必要とせず、生産効率ならびに加工自由度を向上させた3次元金属微細構造体の製造方法を提供する。

【解決手段】任意の立体形状を備えた3次元金属微細構造体の製造方法において、光硬化性樹脂に対して短パルスレーザー光を照射して2光子吸収微細造形法により3次元微細構造を備えたポリマー構造体を形成する第1の工程と、上記第1の工程により形成されたポリマー構造体に無電解めっきにより金属膜を形成する第2の工程とを有する3次元金属微細構造体の製造方法である。

(もっと読む)

突起パターンの形成方法

【課題】 微小な複数の突起を有する突起パターンを高精度にかつ容易に形成することが可能な突起パターンの形成方法を提供する。

【解決手段】 流動性を有する光硬化性樹脂組成物2を用意し、該光硬化性樹脂組成物2の液面から一部の光硬化性樹脂組成物を複数の部分で上方に引き上げ、その状態で光を照射し、光硬化性樹脂組成物2を硬化し、引き上げられている複数の光硬化性樹脂組成物部分により複数の突起を形成する、突起パターンの形成方法。

(もっと読む)

ホログラフィック外観を持つ基板を製作する方法

基板上にイメージを形成する方法であって、この基板は、表面を有し、この方法は、オブジェクトの三次元表現を含むオブジェクトの作業イメージを表す電子データを取得することと、電子データを使用して基板上にオブジェクトの三次元複製を製作することとを含み、三次元表現がホログラフィック外観を持つように基板は整形され、作業イメージの陽または陰イメージを配した表面の選択が行われる方法。  (もっと読む)

(もっと読む)

1 - 7 / 7

[ Back to top ]