Fターム[4K013CA08]の内容

溶融状態での鋼の処理 (7,585) | ガス処理及びガス処理装置 (872) | 複合ガス処理 (53)

Fターム[4K013CA08]の下位に属するFターム

AOD法 (38)

Fターム[4K013CA08]に分類される特許

1 - 15 / 15

溶鋼の脱硫処理方法

【課題】 極低硫鋼を製造することを目的として転炉から出鋼された溶鋼に対して、CaO含有物質を脱硫剤の主たる構成物質として用いて取鍋内で取鍋精錬法による脱硫処理を施すにあたり、CaF2を脱硫剤の一部として使用しなくても、また、脱硫剤がプリメルトフラックスでなくても、添加した脱硫剤を迅速に滓化させ、効率良く脱硫する。

【解決手段】 脱硫処理及び脱燐処理の施された溶銑の転炉での脱炭精錬によって得られ、転炉から取鍋2に出鋼された溶鋼9を、当該溶鋼への攪拌用ガスの吹き込みにより攪拌しながら、取鍋内に添加されたCaO含有物質を脱硫剤として用いて取鍋内で脱硫処理する溶鋼の脱硫処理方法であって、脱硫処理後の取鍋内スラグ10の組成を、SiO2の含有量が5〜15質量%、[(質量%CaO)+(質量%MgO)]/(質量%Al2O3)が1.5〜3.0で、且つCaF2を実質的に含有しない組成に調整する。

(もっと読む)

酸素ガス吹き込みランス及び溶銑の脱珪処理方法

【課題】 耐用性が高く、従来に比べて多数回の使用が可能であり、製造コストの削減に寄与する酸素ガス吹き込みランスを提供するとともに、該吹き込みランスを使用した溶銑の脱珪処理方法を提供する。

【解決手段】 本発明の酸素ガス吹き込みランスは、溶融金属中に酸素ガスを吹き込むための酸素ガス吹き込みランス1であって、内管2及び外管3からなる2重管構造であり、内管からは酸素ガス、内管と外管との間隙からは炭化水素系ガスが吹き込まれ、外管の周囲には厚みが0.5〜5mmの断熱材質層7が設けられ、該断熱材質層の外側には耐火物4が被覆されている。また、本発明の脱珪処理方法は、前記酸素ガス吹き込みランスを溶銑中に浸漬させ、該吹き込みランスの内管から溶銑中に酸素ガスを吹き込むとともに、内管と外管との間隙から炭化水素系ガスを吹き込んで溶銑中の珪素を酸化除去する。

(もっと読む)

鍋内の溶鋼温度制御方法

【課題】精錬工程のオペレータの経験に頼ることなく、タンディッシュに注湯される溶鋼の温度を適切に制御することができる鍋内の溶鋼温度制御方法を提供する。

【解決手段】溶鋼をタンディッシュまで運搬する鍋1の底部に熱電対6を埋め込むとともに、この熱電対6により検出された温度データを発信する無線送信器7が封入された真空断熱容器8を鍋1の外側に取り付る。この無線送信器7から発信される温度データを、各位置に配置した受信用アンテナ25によって受信して鍋内の溶鋼温度を連続的または断続的に測定し、鍋内の溶鋼温度が適正温度となるように、精錬工程において溶鋼温度を制御する。精錬工程における溶鋼温度の制御は、例えば溶鋼中への酸素吹き込み量の制御によって行うことができる。

(もっと読む)

金属溶融物の製造のための溶融冶金法及びそれに用いる遷移金属含有添加材料

少なくとも1種の卑金属と少なくとも1種の付加的な合金成分とを含有する金属溶融物を溶融容器の内部で前記金属溶融物を覆うスラグの存在下に溶製する方法。金属溶融物の合金成分を富化するために、合金成分を5〜10重量%、溶融冶金上無害な揮発性成分を5〜10重量%、硫黄を5重量%以下、及びその他の合金成分とスラグ生成材との少なくとも一方を含有する合金成分含有添加材料を前記金属溶融物に供給する。この添加材料は鉱石からの浸出処理と沈殿により水酸化物及び/又は炭酸塩の形態で得られる。本発明は更に係る添加材料にも関する。  (もっと読む)

(もっと読む)

溶鋼の脱硫方法

【課題】 真空脱ガス設備で溶鋼を脱硫処理するに当たり、取鍋内スラグの組成、溶鋼成分及び真空脱ガス設備における精錬の順序を最適化し、従来に比べて格段に効率良く脱硫処理する方法を提供する。

【解決手段】 大気圧下で脱炭精錬を行う脱炭精錬炉から取鍋への出鋼中に珪素含有合金鉄を投入して取鍋内の溶鋼3の珪素濃度を0.10質量%以上に調整し、出鋼後の前記取鍋内のスラグ4に対してアルミニウムを含有するスラグ改質剤を添加して、前記スラグのトータル.Fe及び酸化マンガンの合計濃度を5質量%以下に調整し、その後、前記取鍋を真空脱ガス設備1に搬送し、真空脱ガス設備で精錬されている減圧下の前記溶鋼の表面に向けて、上吹きランス13を介して脱硫剤を搬送用ガスとともに吹き付けて添加し、前記溶鋼を脱硫処理する。

(もっと読む)

含クロム溶鋼の製造方法

【課題】炭素含有量の少ない含クロム溶鋼を高効率で製造可能な含クロム溶鋼の製造方法を提供する。

【解決手段】精錬炉の内部に収容した含クロム溶鋼中に酸素ガスおよび非酸化性ガスを含む混合ガスを吹き込んで脱炭する大気精錬後に、該精錬炉内を減圧して含クロム溶鋼中に酸素ガスを含む攪拌ガスを吹き込んで脱炭および溶鋼の昇熱を行なうと共に脱炭後に還元剤を投入する減圧精錬を行なう。この場合に、減圧精錬では、前記精錬炉内を2,500〜7,000Paまで減圧し、溶鋼の昇熱に必要な酸素ガス量を、精錬炉内の含クロム溶鋼1,000kg当り28〜43m3/h(0℃、1気圧換算)で溶鋼中へ吹き込む。

(もっと読む)

鉄鋼生産に関する方法

本発明は、鉄鋼、好ましくはステンレス鋼の酸洗段階からの金属汚染された使用済み酸洗剤の中和において形成された水酸化物スラッジを処理し、鉄鋼生産に関連して水酸化物スラッジのフッ化カルシウムを天然ホタル石の代わりにフラックス剤として利用する、鉄鋼生産に関する方法に関するものである。そのため、反応中和剤の添加が連続的に働くpH電極によって監視され、pH値が9.0と9.5の間の範囲に調節される。 (もっと読む)

極低硫高清浄鋼の溶製方法

【課題】スラグ成分組成、溶鋼の昇熱処理および攪拌処理の適正化により、脱硫と清浄化とを同時に促進させ、極低硫高清浄鋼を効率よく安定して溶製できる方法を提供する。

【解決手段】溶鋼を下記の工程1〜4により処理する極低硫高清浄鋼の溶製方法である。工程1:大気圧下において取鍋内溶鋼にCaO系フラックスを添加する工程、工程2:工程1の後に取鍋内溶鋼中に攪拌ガスを吹き込んで攪拌するとともに、溶鋼に酸化性ガスを供給し、生成した酸化物をCaO系フラックスと混合する工程、工程3:酸化性ガスの供給を停止し、取鍋内溶鋼中に攪拌ガスを吹き込んで脱硫および介在物除去を行う工程、工程4:工程3の後に溶鋼をRH真空脱ガス装置を用いて処理するに際し、RH真空槽内に酸化性ガスを供給して溶鋼温度を上昇させる工程。前記の溶製方法において、工程1または工程2においてAlを添加し、工程4を省略してもよい。

(もっと読む)

極低硫含クロム溶鋼の製造方法

【課題】従来のように、環境に有害なフッ素を含有する蛍石を使用することなく、極低Alかつ極低硫黄の含クロム溶鋼を製造できる極低硫含クロム溶鋼の製造方法を提供する。

【解決手段】予備処理を施した溶銑にクロム源を添加し、吹酸処理して粗溶鋼を溶製する一次精錬を行った後、粗溶鋼が含有する成分の調整をして溶鋼を製造する二次精錬を行う含クロム溶鋼の製造方法において、二次精錬の際に、粗溶鋼及び粗溶鋼を覆うスラグ中の硫黄分の総量を、溶鋼の目標硫黄量の1.5倍以下に調整した後、スラグの組成を、CaO/SiO2:1.5以上2.2以下、Al2O3:12質量%を超え18質量%以下にする。

(もっと読む)

Ti含有含クロム溶鋼の製造方法

【課題】等軸晶の割合を簡便な方法で安定的に高位に維持でき、例えば、製品板の加工性の向上及び表面性状の改善を図ることが可能なTi含有含クロム溶鋼の製造方法を提供する。

【解決手段】予備処理を施した溶銑にクロム源を添加し、吹酸処理して粗溶鋼を溶製する一次精錬を行った後、粗溶鋼が含有する成分の調整をして溶鋼を製造する二次精錬を行う含クロム溶鋼の製造方法において、二次精錬の際に、仕上脱炭処理後の溶鋼を覆うスラグの組成を、CaO/SiO2:2.2以上3.2以下、Al2O3:20質量%以上30質量%以下、MgO:12質量%以上22質量%以下、Cr2O3:1.0質量%以下にそれぞれ制御した後、溶鋼にTi源を添加する。

(もっと読む)

低窒素鋼の溶製方法

【課題】Alの酸化発熱反応を利用して昇熱を行う取鍋処理において、溶鋼の吸窒反応を抑制し、窒素濃度を低位に維持できる低窒素鋼の溶製方法を提供する。

【解決手段】Alを含有する溶鋼に不活性ガスを吹き込みつつ、溶鋼表面に酸素ガスを吹き付けて溶鋼温度を上昇させる取鍋処理において、溶鋼中のAl含有率Al(%)に応じて溶鋼に吹き込む不活性ガス流量Q(Nm3/(min・t))を下記(1)〜(3)式の関係を満足するように調整する低窒素鋼の溶製方法である。Al≦0.1のとき0.014≦Q≦0.016・・(1)、0.1<Al≦0.18のとき0.01≦Q≦0.013・・(2)、0.18<Alのとき0.006≦Q≦0.008・・(3)。 前記溶鋼に吹き込む不活性ガスの吹き込み深さと溶鋼深さとの比の値を0.6以上とし、また、前記溶鋼に吹き付ける酸素ガスのノズル出口における線速度を300〜900Nm/sの範囲とすることが好ましい。

(もっと読む)

清浄鋼の溶製方法

【課題】RH真空脱ガス装置を用いた溶鋼の処理方法において、取鍋内のスラグの再酸化を抑制し、高い清浄度の鋼を溶製できる清浄鋼の溶製方法を提供する。

【解決手段】二本の浸漬管および真空槽を有する真空脱ガス装置を用いて取鍋内の溶鋼を処理するに際して、取鍋内のスラグ表面にガスを吹き付けてスラグを冷却し、スラグ表面温度を溶鋼温度よりも150℃以上低下させる清浄鋼の溶製方法である。前記溶製方法において、吹き付けガスが不活性ガスまたは二酸化炭素ガスであることが好ましく、また、(吹き付けガス量/取鍋内のスラグ表面積)の値を0.5〜1.5(Nm3/m2/min)とし、スラグ表面に吹き付けるガスの噴出ノズルを4個以上とすることが好ましい。

(もっと読む)

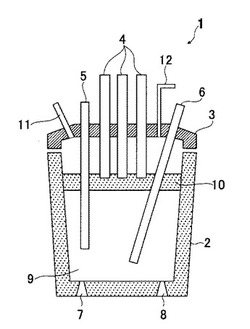

ステンレス鋼の溶製におけるRH脱ガス装置による脱炭方法

【課題】 ステンレス鋼の溶製において酸素吹精パイプの冷却ガスに高価な窒素ガスを用いることなく、RH脱ガス装置内の二次燃焼を促進し、脱炭時間を短縮させ、冷却ガスのコストダウンを図る。

【解決手段】 電気炉又は転炉で溶製した溶鋼13をRH脱ガス装置1で酸素吹精により脱炭するステンレス鋼の溶製方法において、図2に示すようにRH脱ガス装置1に酸素16を吹き込む酸素吹精パイプ8の冷却ガスにエア17を使用し、エア17の流量を10〜100Nm3/hrとすることからなるRH脱ガス装置1による脱炭方法である。

(もっと読む)

溶銑の脱燐処理方法

【課題】 従来に比べて少ない石灰の使用量であっても、しかも、フッ素を含有する媒溶剤を使用しなくても、従来と同等の脱燐効率で脱燐処理する。

【解決手段】 CaOを主体とする媒溶剤を添加し、酸素源として気体酸素源及び/または固体酸素源を供給して、添加したCaOを主体とする媒溶剤を滓化させてスラグとなし、溶銑に対して脱燐処理を施す、溶銑の脱燐処理方法において、CaOを主体とする媒溶剤に加えて、酸化チタンを含有する物質を媒溶剤の一部として使用する。この際に、前記スラグの酸化チタンの含有量を10質量%以下とすること、造滓剤の一部として更に酸化アルミニウムを含有する物質を使用すること、前記CaOを主体とする媒溶剤、酸化チタンを含有する物質及び酸化アルミニウムを含有する物質は実質的にフッ素を含有しないこと、更に、前記酸化チタンを含有する物質として砂鉄を使用することが好ましい。

(もっと読む)

精錬用容器で用いる底吹き羽口

【要 約】

【課 題】 簡便な手段で耐スポリーング性を向上できる底吹き羽口を提供する。

【解決手段】 溶融金属を収容して精錬する精錬用容器の底部に配設され、精錬用ガスを精錬用容器内へ吹き込む底吹き羽口であって、円筒状の外管と円柱状の軸心とを有し、かつその外管の中心軸と軸心の中心軸とを一致させて配置し、外管の内径D1 (mm)と軸心の外径D2 (mm)からt=(D1 −D2 )/2で算出されるt値,D1 値,D2 値がD1 ≧40mmかつ0<t/D1 ≦0.025 を満足する底吹き羽口である。

(もっと読む)

1 - 15 / 15

[ Back to top ]