Fターム[4K015EC01]の内容

Fターム[4K015EC01]の下位に属するFターム

冷却構造 (3)

Fターム[4K015EC01]に分類される特許

1 - 16 / 16

高炉用の出銑樋

【課題】流路の溶銑およびスラグの流入位置近傍における側面部の耐火材の溶損を低減し、従来の出銑樋と比べて寿命の延長を図ることができる高炉用の出銑樋を提供する。

【解決手段】高炉10の出銑口11から排出された溶銑12およびスラグ13が流入するとともに、流入した溶銑12およびスラグ13を比重差により分離して個々に排出する流路2を備える高炉用の出銑樋1において、流路2は、下流側に向けて低く傾斜する底面部20を有し、溶銑12およびスラグ13が流入する位置Pにおける底面部20の水平方向に対する傾斜角度αが1.6度以上であることを特徴としている。

(もっと読む)

溶融金属用移送樋

【課題】溶融金属用移送樋の一部が破損したり劣化したりした場合であっても、早期に交換、補修、施工を行うことが可能であり、かつ、溶融金属用移送樋を構成する部材に熱歪みによる亀裂が発生することを抑制することができる溶融金属用移送樋を提供する。

【解決手段】溶融金属を移送する溶融金属用移送樋10であって、前記溶融金属が流通する湯道21を備えた樋本体20と、この樋本体20が収容される収容溝部30と、を有し、収容溝部30の溝側壁の内面と、樋本体20との間に、空隙部60が形成されていることを特徴とする。

(もっと読む)

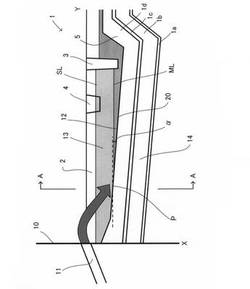

高炉鋳床樋

【課題】

漏銑事故の主因である耐火物ライニング内に発生する亀裂が鉄皮まで達するのを防止し、鉄皮の歪や損傷と、これに起因するウェア材等の酸化劣化を防止することにより、間隔をおいて実施される冷間点検作業の合間に、漏銑事故が発生しないようにした高炉鋳床樋を提供する。

【解決手段】

樋状の鉄皮と、前記樋状の鉄皮の内壁にライニングした耐火物層とからなり、側壁部の耐火物層が、溶銑及び/又は溶滓に接する面を内側としたとき、内側のウェア材層及び外側のバック材層からなり、前記ウェア材層が、アルミナ−炭化珪素−炭素質流し込み耐火物、及び/又はアルミナ−スピネル−炭化珪素−炭素質流し込み耐火物からなり、前記バック材層が、外側から順に断熱質不定形耐火物からなる第一バック材層、粉末状不定形耐火物からなる第二バック材層、及び流し込み耐火物からなる第三バック材層の少なくとも3層からなることを特徴とする高炉鋳床樋。

(もっと読む)

高炉樋

【課題】高炉から出銑するための高炉樋として、実操業において溶銑樋先端部の補修時間の短縮と溶銑樋先端部の寿命向上を実現することが可能な高炉樋を提供する。

【解決手段】溶銑樋先端部(丸樋)10において、丸樋流路部12が丸樋外郭部11に対して自在に取り付け・取り外しできるようになっているとともに、その丸樋流路部12とスタンプ材21の間から溶銑が漏れ出すのを防止するために、丸樋流路部12とスタンプ材21の間に段差部15が設けられ、丸樋流路部12と丸樋外郭部11の間にズレ止めストッパー16が設けられている。

(もっと読む)

溶銑・ノロ樋

【課題】さらなる耐久性および長寿命化が図られる溶銑・ノロ樋を提供する。

【解決手段】高炉から出銑される溶銑および/またはノロを流す溶銑・ノロ樋1である。溶銑・ノロ樋1は、溶銑および/またはノロを流す溝状をなす流出溝通路20と流出溝通路20の下流側に設けられた吐出口21ともつ耐火物層23と、耐火物層23のうち流出溝通路20の下流域の裏側に埋設された炭化珪素を主要成分とする定形れんが部3とを有する。定形れんが部3のうち流出溝通路20を溶銑が流れる方向の下流端面31は、外部Aに露出している。

(もっと読む)

溶銑樋の樋受け梁

【課題】溶銑樋の樋鉄皮が温度の変化によって膨張や収縮を起こしたときに、樋鉄皮の変形を防止し、溶銑樋に亀裂や隙間が発生するのを防止できる樋受け梁を提供する。

【解決手段】溶鉱炉から排出される溶銑の流路となる溶銑樋を載置して支持する樋受け梁15であって、前記樋受け梁15を構成する格子状に組まれた形鋼16の上面が、前記溶銑樋を樋受け梁15の上面にて拘束されず摺動するように平坦な面を構成する、さらに前記形鋼16の上面に、前記溶銑樋の樋鉄皮に比べて硬度が高いライナー17を装着する。

(もっと読む)

溶銑樋の構築方法

【課題】溶鉱炉から排出される溶銑の流路となる溶銑樋を短期間で構築する方法を提供する。

【解決手段】溶鉱炉から排出される溶銑の流路となる溶銑樋の構築方法において、溶銑樋の側板8と側部形鋼10に永久張り材6aを施工した側部ユニットおよび底板9と底部形鋼11からなる底部ユニットをそれぞれ個別に作製し、さらに底部ユニットに側部ユニットを接合した後、底部ユニットに永久張り材6cを施工し、得られた構造体を樋受け梁に載置して補強用の永久張り材と溶銑の流路を形成する樋材とを施工する。

(もっと読む)

高炉出銑樋における溶銑滓の分離方法

【課題】高炉出銑口からの溶銑滓の出銑に伴う、出銑樋における湯面の乱れを防ぎ、かつ層流化を促進することにより、溶銑が滓はね部を乗り越えて滓樋中に流入するのを防ぐことで、溶銑滓の分離性の向上を図る方法を提供する。

【解決手段】高炉の出銑口2から排出された溶銑滓を、出銑樋1の下流に設けられたスキンマー3を介して、比重差によって溶銑とスラグとに分離し、スラグは滓樋4に排出する一方、溶銑は溶銑樋に排出して溶銑とスラグの分離を図る方法において、上記スキンマー3の上流側出銑樋中に、上記滓樋入口部から、それと対向する側の溶銑樋内側壁に向けて突設した溶銑レベル抑制用ダンパー6が設けられている。

(もっと読む)

樋耐火物の熱膨張に対応した樋構造および樋周辺構造

【課題】高価で特殊な鋼製樋枠を用いることなく、従来のコンクリート製樋枠を使用でき、かつ、防熱構造を備えた高炉鋳床樋の構造および樋周辺の構造を提供する。

【解決手段】高炉の鋳床に設置される樋において、鉄筋コンクリート製凹型樋枠1内に施工する樋耐火物4または背面充填材3と該樋枠の内壁面との境界2に、粒子充填層、空隙、および可縮性を有する緩衝材のうち、少なくとも一つを設置した樋構造である。また、樋屈曲部において、鉄筋コンクリート製凹型樋枠の屈曲部外周側の樋壁の外側に鉄骨柱を設け、樋壁と鉄骨柱とを水平材または機械的ダンパーにより接続する樋周辺の構造である。さらに、鉄筋コンクリート製凹型樋枠の樋壁上面と鋳床面との間は、鋳床支持柱に横架された下地材に、Z型形状の金物が取り付けられ1枚当たりの幅が1.5〜2mの防熱板を並列して懸架することにより樋ピット側壁を構成した樋周辺の構造である。

(もっと読む)

高炉出銑樋における溶銑滓の分離方法

【課題】出銑流速など条件の変化によって構造を変更する必要がなく、従来技術よりも簡単で、安価な施工費用で溶銑滓の分離性を向上させることのできる方法を提供する。

【解決手段】高炉の出銑口から排出された溶銑滓を、出銑樋1の下流に設けられたスキンマー3を介して比重差によって溶銑とスラグとに分離し、スラグは滓樋4に排出する一方、溶銑は溶銑樋5に排出して溶銑とスラグの分離を図る方法において、出銑樋1のスキンマー3の上流側における上記滓樋分岐部の上流側入口に、流速低下用ダンパー6を配置した。

(もっと読む)

高炉鋳床の連続精錬方法

【課題】脱硫処理や脱珪処理等の精錬処理の効率を向上させる。

【解決手段】高炉鋳床の溶銑流路4内を流れる溶銑に精錬剤を添加し、インペラ10を溶銑に浸漬して回転させることにより溶銑と精錬剤とを混合することで溶銑を連続的に精錬する高炉鋳床の連続精錬方法において、インペラ10の幅、段差の位置、段差の高さH及び勾配、添加場所、スラグを取り除く場所を最適に設定した上で、溶銑を精錬する。

(もっと読む)

高炉鋳床の連続精錬方法及び高炉鋳床設備

【課題】脱硫処理や脱珪処理等の精錬処理の効率を向上させる。

【解決手段】 高炉鋳床の溶銑流路内を流れる溶銑に精錬剤を添加し、インペラを溶銑に浸漬して回転させることにより溶銑と精錬剤とを混合することで溶銑を連続的に精錬する高炉鋳床の連続精錬方法において、溶銑流路内に段差部を配置してこの段差部から溶銑を落下させ、段差部の下流側にインペラを配置して溶銑を攪拌し、溶銑の精錬の際に、インペラを溶銑流路に沿って、最適な範囲で移動させる。

(もっと読む)

溶銑樋の支持構造

【課題】実際の高炉の溶銑樋に適用して長期間にわたり設計時の効果を持続させることが可能で、主樋と溶銑樋の接続部の補修作業を減少できる溶銑樋の支持構造を提供する。

【解決手段】溶銑樋の支持構造は溶銑樋2の受けが高炉の構造部材に固定され、上面を水平な受け面とした樋支持部材5で構成され、溶銑樋の樋枠に固定された足部材6を前記水平な受け面で受ける構造とし、その際、溶銑樋の本体構造および接続部3を介して主樋と溶銑樋とを接続する接続構造は従来と同様とすることができる。

(もっと読む)

樋鉄皮の開き防止方法及びそのための開き防止機具

【課題】鉄皮を更新することなく、簡便な方法で大樋の立ち上がり部の端面の亀裂、あるいは溶銑樋の樋先部の端面の亀裂を防止すること。

【解決手段】大樋の立ち上がり部あるいは溶銑樋の樋先において、溶銑の流れ方向と直角方向に鉄皮2の上部を橋渡しするようにバー8で固定する。そのために、鉄皮2の上部に設けたヒンジ部7とヒンジ部7に基端部を回動可能に設けたバー8とバー8の先端部を着脱可能に固定する受け部9とからなる樋鉄皮の開き防止機具1を使用する。また、バー8の先端部及び受け部8に貫通孔を設け、バー8の先端部に設けた貫通孔は、受け部9に設けた貫通孔よりバー8の長手方向に沿った長さが等しいかあるいは短く、バー8の先端部を受け部9に位置させた状態において、バー8の先端部に設けた貫通孔の内側端部が受け部9に設けた貫通孔の内側端部よりもバー8の基端部側に位置するようにする。そしてこれらの貫通孔にコッター14を着脱することで、バー8の先端部を受け部9に着脱可能とする。

(もっと読む)

高炉主樋

【課題】 スキンマーダンパーで溶銑と溶融スラグを分離し、その溶銑がオーバーフローする立ち上がり部の上面の高さ,溶融スラグがオーバーフローする滓はね部の上面の高さを短時間で下げることが可能な構造を有する高炉主樋を提供する。

【解決手段】 溶銑3と溶融スラグ4が流下する流路にスキンマーダンパー5を配設し、スキンマーダンパーで分離された溶銑が立ち上がり部8からオーバーフローして流れ込む溶銑樋とスキンマーダンパーで分離された溶融スラグが滓はね部6からオーバーフローして流れ込むスラグ樋とが併設され、立ち上がり部の上面8aおよび/または滓はね部の上面が、2段以上の水平面を有する階段形状をなす高炉主樋10とする。

(もっと読む)

高炉主樋

【課題】 スキンマーダンパーで溶銑と溶融スラグを分離し、その溶銑がオーバーフローする立ち上がり部の上面の高さ,溶融スラグがオーバーフローする滓はね部の上面の高さを短時間で下げることが可能な構造を有する高炉主樋を提供する。

【解決手段】 溶銑3と溶融スラグ4が流下する流路にスキンマーダンパー5を配設し、スキンマーダンパーで分離された溶銑が立ち上がり部8からオーバーフローして流れ込む溶銑樋とスキンマーダンパーで分離された溶融スラグが滓はね部6からオーバーフローして流れ込むスラグ樋とが併設され、立ち上がり部の上面および/または滓はね部の上部にレンガ成形体13またはプレキャストプロックが埋設されてなる高炉主樋10とする。

(もっと読む)

1 - 16 / 16

[ Back to top ]