Fターム[4K037FK05]の内容

薄鋼板の熱処理 (55,812) | 冷延板焼鈍後の冷却速度 (1,397) | 空冷(放冷)するもの (33)

Fターム[4K037FK05]に分類される特許

1 - 20 / 33

剛性に優れた薄鋼板

【課題】板厚が1.6 mm以下の薄鋼板でも、圧延直角方向のヤング率が230GPa以上で、しかもプレス成形後に軟窒化処理を実施した後の平均ヤング率が220GPa以上を満足する、剛性に優れた薄鋼板を提供する。

【解決手段】質量%で、C:0.008%以下、Si:0.5〜1.0%、Mn:1.0〜3.0%、P:0.05%以下、S:0.01%以下、Al:0.5%以下、N:0.01%以下およびTi:0.02〜0.10%を含有し、かつ次式(1)で定義される固溶Ti濃度Ti*が−0.01〜0.05%の範囲を満たし、残部はFeおよび不可避的不純物からなる組成とし、面積率で、フェライト相:90%以上、マルテンサイト相:10%以下(但し、0%を含む)の組織とし、さらに圧延直角方向のヤング率が230 GPa以上で、窒化処理を施した後の鋼板表層の硬度がHv300以下で、かつ次式(2)で定義される平均ヤング率EAVE後を220 GPa以上とする。

Ti*=[%Ti]−(47.9/14)×[%N]−(47.9/32.1)×[%S]−(47.9/12)×[%C] --- (1)

EAVE後=(EL後+2ED後+EC後)/4 --- (2)

(もっと読む)

機械的特性の安定性に優れた高強度鋼板の製造方法

【課題】機械的特性の安定性に優れた高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.3%、Si:0.5~3%、Mn:1.0〜3%、P:0.1%以下(0%を含む)、S:0.01%以下(0%を含む)、Al:0.01〜0.1%、N:0.0052〜0.03%を含み、残部が鉄および不可避的不純物からなるとともに、TAlN=0.015%-Ac3≧50を満たす成分を有する鋼材を、熱間圧延した後、30〜70%の冷延率で冷間圧延を行い、Ac3〜TAlN=0.015%℃の均熱温度で10〜1800s保持した後、10℃/s以上の平均冷却速度で350〜500℃まで冷却し、この温度で10〜100s保持しつつ溶融亜鉛めっき処理を施した後、冷却する。

ただし、TAlN=0.015%=7010/[1.68-log{([Al]-0.0099)・([N]-0.0051)}]-273

Ac3=910-203√[C]+44.7[Si]-30[Mn]+700[P]+400[Al]-15.2[Ni]-31.5[Mo]

+11[Cr]+20[Cu] (式中、[ ]は各元素の含有量(質量%)を意味する。)

(もっと読む)

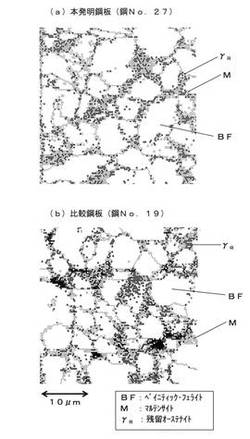

成形性に優れた高強度鋼板、温間加工方法、および温間加工された自動車部品

【課題】980MPa級以上の強度を確保しつつ、より延性に優れた高強度鋼板を提供する。

【解決手段】質量%で、C:0.05〜0.3%、Si:1〜3%、Mn:0.5〜3%、P:0.1%以下(0%を含む)、S:0.01%以下(0%を含む)、Al:0.001〜0.1%、N :0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:50〜90%、残留オーステナイト(γR):3%以上、マルテンサイト+上記γR:10〜50%、フェライト:40%以下(0%を含む)を含む組織を有し、上記γRは、そのC濃度(CγR)が0.5〜1.2質量%であり、このγRのうち、マルテンサイトに囲まれたものが0.3%以上存在する高強度鋼板。

(もっと読む)

加工性に優れた高降伏比を有する高強度冷延鋼板およびその製造方法

【課題】加工性、すなわち延性と穴広げ性に優れ、かつ高降伏比を有する高強度冷延鋼板およびその製造方法を提供することにある。

【解決手段】化学成分が、質量%で、C:0.05〜0.15%、Si:0.10〜0.90%、Mn:1.0〜2.0%、P:0.005〜0.05%、S:0.0050%以下、Al:0.01〜0.10%、N:0.0050%以下およびNb:0.010〜0.100%を含有し、残部がFeおよび不可避的不純物からなり、ミクロ組織が、体積分率で、フェライト相を90%以上、マルテンサイト相を0.5%以上5.0%未満を含み、残部が低温生成相からなる複合組織であり、かつ、降伏比が70%以上であることを特徴とする。

(もっと読む)

高強度冷延鋼板およびその製造方法

【課題】良好な化成処理性を有する引張強度590MPa以上の高強度冷延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.3%、Si:0.6〜3.0%、Mn:1.0〜3.0%、P:0.1%以下、S:0.05%以下、Al:0.01〜1%、N:0.01%以下を含有し、残部がFeおよび不可避的不純物からなる。還元鉄が40%以上の被覆率で鋼板表面に存在する。製造するにあたっては、冷間圧延後に酸化処理を酸素濃度が1000ppm以上の雰囲気で鋼板を鋼板温度が630℃以上になるまで1回目の加熱を行い、次いで、酸素濃度が1000ppm未満の雰囲気で鋼板を鋼板温度が700℃以上になるまで2回目の加熱を行う。次いで、焼鈍は、露点:−25℃以下、1〜10体積%H2+残部N2ガス雰囲気の炉で行う。

(もっと読む)

析出強化型冷延鋼板及びその製造方法

【課題】強度−延性バランス、更には伸びフランジ性に優れた高強度冷延鋼板及びその製造方法を提供する。

【解決手段】Ti:0.03〜0.15%を含有し、Nb:0.03%以下、Mo:0.25%以下、V:0.25%以下に制限し、0.18≦6Ti+25Nb+3Mo+3V≦1.0を満足し、1〜50nmのTi系炭窒化物が分散し、フェライトの面積率が95%以上であり、フェライトの平均粒径を20μm以下に制限し、かつフェライトに占める未再結晶フェライトの割合を25%以下に制限した冷延鋼板。1050℃以上に加熱し、必要に応じて熱間圧延して、550℃以下まで水冷した後、40%以上の圧下率で冷間圧延を施し、最高加熱温度を600℃〜(Ac1+20)℃として焼鈍する製造方法。

(もっと読む)

衝撃吸収特性に優れた構造部材の製造方法

【課題】鋼板の高強度化を実施した場合においても製品形状の制約や作業の煩雑性といった問題を伴わず、かつ、プレス成形時や自動車衝突時の母材割れ抑制にも有効な衝撃吸収特性に優れた自動車構造部材を提供する。

【解決手段】C:0.08質量%以下、Si:1.0質量%以下、Mn:2.0:質量%以下、Ni:8.0〜10.5質量%、Cr:18.0〜20.0質量%を含み、圧延率が15〜25%の冷間調質圧延を実施したオーステナイト系ステンレス調質圧延鋼板を素材としたハット型閉断面構造を有する構造部材の各壁面鋼板に、前記構造部材の長手方向に直角な帯状の低強度部21を、前記構造部材の長手方向に所定の間隔を空けて形成する。

(もっと読む)

伸びと伸びフランジ性のバランスに優れた高強度冷延鋼板

【課題】従来と同様の成分系の二相組織鋼(DP鋼)を対象としつつ、伸びと伸びフランジ性のバランスに優れた高強度冷延鋼板を提供する。

【解決手段】質量%で、C:0.03%超0.30%以下、Si:3.0%未満(0%を含む)、Mn:0.5〜5.0%、P:0.1%未満、S:0.005%以下、N:0.01%以下、Al:0.01%超1.00%以下を含み、残部が鉄および不可避的不純物からなる成分組成を有し、面積率で5%以上95%以下の焼戻しマルテンサイトと残部がフェライトから構成される二相組織を有し、前記フェライト中の平均Mn濃度CMn・αと前記焼戻しマルテンサイト中の平均Mn濃度CMn・Mとの比CMn・α/CMn・Mが0.95以上である高強度冷延鋼板。

(もっと読む)

ナットプロジェクション溶接継手

【課題】ナットと鋼板との接合強度(押込み剥離強度およびトルク剥離強度)を向上させると共に、接合強度のばらつきも低減することのできるナットプロジェクション溶接継手を提供する。

【解決手段】本発明のナットプロジェクション溶接継手は、鋼板の化学成分組成を適切に調整すると共に、溶接熱影響部の最大深さ部を含み鋼板表面に垂直な方向での硬度分布において、(a)ビッカース硬さが400Hv以上の領域の厚さが鋼板厚さの30%以上であるか、または(b)ビッカース硬さが300Hv以上の領域の厚さが鋼板厚さの50%以上である。

(もっと読む)

ナットプロジェクション溶接性に優れた自動車部材用鋼板および部材

【課題】鋼板自体の強度を確保しつつ、ナットとの接合強度(押込み剥離強度およびトルク剥離強度)を向上させると共に、接合強度のばらつきも低減することのできる自動車部材用鋼板、およびこうした鋼板とナットとをプロジェクション溶接によって取り付けられた部材を提供する。

【解決手段】自動車部材用鋼板は、化学成分組成を適切に調整し、板厚tが0.8〜3.0mmであると共に、所定の関係式で規定されるDI、Ceqおよび上記板厚t(mm)との関係において、下記(3)式を満足するものである。1.30>(Ceq×DI)/t>0.35…(3)

(もっと読む)

制振性ステンレス鋼、その製造方法及びその成形体

【課題】製造コストを低減した制振性ステンレス鋼を提供する。

【解決手段】炭素0.10重量%以下、シリコン0.1重量%以上、3.0重量%以下、マンガン5.0重量%以上、13.0重量%未満、クロム9.0重量%以上、15.0重量%未満、ニッケル0.01重量%以上、5.0重量%未満、アルミニウム0.01重量%以上、0.05重量%未満、窒素0.01重量%以下、残部鉄及び不可避不純物からなる組成になるように溶製し、鋳造した素材を均質化熱処理した後、熱間加工を施し、さらに必要に応じ温間加工をし、これを800℃以上1000℃未満で加熱した後に水冷或いは空冷する溶体化熱処理を行い、これを更に10%以上、60%以下の冷間加工を施すことによって10%以上40%未満のε−Ms相を発現させる。

(もっと読む)

高強度鋼板およびその製造方法

【課題】延性および伸びフランジ性に優れ、しかも引張強さが980MPa以上の高強度鋼板を提供する。

【解決手段】C:0.17〜0.73%、Si:3.0%以下、Mn:0.5〜3.0%、P:0.1%以下、S:0.07%以下、Al:3.0%以下、N:0.010%以下およびSi+Al:0.7%以上とし、マルテンサイトの鋼板組織全体に対する面積率を10〜90%、残留オーステナイト量を5〜50%、上部ベイナイト中のベイニティックフェライトの鋼板組織全体に対する面積率を5%以上とし、前記マルテンサイトのうち25%以上を焼戻しマルテンサイトとして、前記マルテンサイトの鋼板組織全体に対する面積率、前記残留オーステナイト量および前記上部ベイナイト中のベイニティックフェライトの鋼板組織全体に対する面積率の合計を65%以上、ポリゴナルフェライトの鋼板組織全体に対する面積率を10%以下(0%を含む)とする。

(もっと読む)

加工性に優れる高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】加工性、特に伸びフランジ性に優れる引張強度(TS)が590MPa以上の溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C:0.06〜0.09%、Si:0.1%以下、Mn:1.5〜2.0%、P:0.020%以下、S:0.0020%以下、Al:0.005〜0.050%、N:0.0050%以下、Cr:0.05〜0.4%、Ti:0.005〜0.020%、Nb:0.005〜0.050%およびCa:0.0001〜0.0020%を含有させ、残部はFeおよび不可避的不純物の組成とし、鋼組織は、体積分率で、80〜90%のフェライト相、10〜20%のマルテンサイト相および5%以下(0%を含む)の残部組織とし、該フェライト相の平均結晶粒径を5〜10μm、該鋼組織中に存在するMnSの大きさを長径で50μm以下とし、かつ該MnSの個数を500個/mm2以下とする。

(もっと読む)

精密打抜き用高炭素鋼板

【課題】精密打抜き性に優れ高周波焼入れ可能な精密打抜き用高炭素鋼板を提供する。

【解決手段】C:0.15〜0.90重量%の中炭素又は高炭素鋼板を、球状化率80%以上,平均粒径0.4〜1.0μmの炭化物がフェライトマトリックスに分散した組織に調整し、切欠き引張伸びElVを20%以上にする。更に、D値[=(3×ElV2+18×ElV)/TS,TS:引張強さ]を3以上にすると、金型寿命も改善される。

(もっと読む)

表面特性に優れた高加工用高強度薄鋼板及び亜鉛メッキ鋼板とその製造方法

本発明は、主に自動車構造部材及び内外板用として用いられる高強度薄鋼板及びこれを用いた亜鉛メッキ鋼板とその製造方法に関する。本発明は、重量%で、C:0.06〜0.4%、Mn:1.0〜5.0%、Si:0.05〜2.5%、Ni:0.01〜2.0%、Cu:0.02〜2%、Ti:0.01〜0.04%、Al:0.05〜2.5%、Sb:0.005〜0.1%、B:0.0005〜0.004%、及びN:0.007%以下、並びに残部Fe及び不可避的不純物を含み、かつ、Ni*で定義されるNi+0.5×Mn+0.3×Cu≧0.9とAl/Ni*≦1.3を同時に満たし、及びTi≧0.028×Al%を満たすことを特徴とする、高加工用高強度薄鋼板に関する。該薄鋼板は、亜鉛メッキまたは溶融亜鉛メッキされる。  (もっと読む)

(もっと読む)

高強度鋼板およびそれを用いた車両用強度部材、ならびに車両用強度部材の製造方法

【課題】高強度鋼板において、高次元での高強度と衝撃エネルギー吸収能を兼ね備え、かつ、特にスポット溶接での溶接強度を向上させ、車両用強度部材に好適なものとする。

【解決手段】合金成分が、

Ceq(C当量)=C+Mn/20+Si/40+4P+2S≧0.4

を満たし、かつ、引張り試験で求められた真歪み3〜7%の間における応力歪み線図の傾きdσ/dεが5000MPa以上である高強度鋼板とする。

(もっと読む)

曲げ加工性および疲労強度に優れた高強度鋼板

【課題】曲げ加工性および疲労強度に優れた引張強さ780MPa級の高強度鋼板を提供する。

【解決手段】(1)鋼中成分は、C:0.05〜0.20%、Si:0.6〜2.0%、Mn:1.6〜3.0%、P:0.05%以下、S:0.01%以下、Al:0.1%以下、N:0.01%以下、残部が鉄および不可避不純物からなる鋼板であって、(2)ミクロ組織は、ポリゴナルフェライト組織および低温変態生成組織からなり、鋼板の表面から0.1mm深さの板面について、板幅方向位置を変えて合計20視野を走査型電子顕微鏡を用いて観察したとき、各視野における50μm×50μmの領域中のポリゴナルフェライト面積率の最大値(Fmax)およびフェライト面積率の最小値(Fmin)が、Fmax≦80%、Fmin≧10%、Fmax−Fmin≦40%を満足する高強度鋼板である。

(もっと読む)

化成処理性に優れた高強度冷延鋼板の製造方法および製造設備

【課題】高強度化のために鋼中のSiやMnなどの含有量を増大させた場合にも、化成処理性に優れた高強度冷延鋼板を製造することができる技術を提供する。

【解決手段】再結晶のための加熱に続く600〜250℃の鋼板温度範囲の一部または全てを含む冷却帯の冷却方式がガス冷却、放散冷却、冷却管冷却の1種または2種以上である連続焼鈍炉や連続焼鈍炉をもつ冷延鋼板/溶融亜鉛めっき鋼板兼用設備にて高強度冷延鋼板を連続焼鈍する場合において、前記鋼板温度範囲内で鋼板表面を鉄が酸化する雰囲気にさらして表面を酸化させ、焼鈍炉出側にて酸洗した後、鉄またはNiめっきを1〜50mg/m2施す。焼鈍炉を出たところの酸洗にて鋼板の鉄の酸化膜とともにSiやMn等の酸化膜を酸洗脱落させることにより、Si、Mn等の含有量が高くとも「すけ」のない化成処理性が良好な高強度冷延鋼板を得ることができる。

(もっと読む)

高強度薄鋼板

【課題】引張強度が980MPa以上で、耐水素脆化特性が高められた高強度薄鋼板を提供する。また、上記高強度薄鋼板を生産性良く製造することが可能な冷延用の熱延鋼板であって、冷延性が改善された熱延鋼板を提供する。

【解決手段】C、Si、Mn、P、S、Al、Mo、Ti、B、およびNを含有する薄鋼板であり、該薄鋼板は、下記式で算出されるZ値が2.0〜6.0で、全組織に対する面積率で、残留オーステナイトが1%以上、ベイニティックフェライトおよびマルテンサイトが合計で80%以上であると共に、上記残留オーステナイト結晶粒の平均軸比が5以上であり、引張強度が980MPa以上である。

Z値=9×[C]+[Mn]+3×[Mo]+490×[B]+7×[Mo]/{100×([B]+0.001)}

(もっと読む)

化成処理性に優れた高張力鋼板

【課題】高Si、高Mn鋼からなる鋼板の化成処理後のP値が0.9レベル以上の強アルカリ性下での耐食性が高い、化成処理性に優れた高張力鋼板およびその製造方法を提供する。

【解決手段】質量%でC:0.01〜0.3%、Si:0.2〜3.0%、Mn:0.1〜3.0%、Al:0.01〜2.0%を含有し、残部がFeおよび不可避不純物からなる引張強度が500MPa以上の高張力鋼板において、該鋼板表面に露出したFeを主成分としたFe領域が、酸化シリコンからなる第1の酸化物領域、および、マンガンシリケートからなる第2の酸化物領域の何れか、または、両方により隔てられ、該Fe領域の平均面積率が15〜35%であり、かつFe領域間の平均間隔は0.4μm以下であることを特徴とする化成処理性に優れた高張力鋼板。

(もっと読む)

1 - 20 / 33

[ Back to top ]