Fターム[5E336BC16]の内容

プリント板への電気部品等の実装構造 (16,219) | プリント板の部分構造 (1,644) | 貫通孔の構造、機能 (734) | 孔壁の材料又は性質が特定されたもの (100) | 絶縁材料 (16)

Fターム[5E336BC16]に分類される特許

1 - 16 / 16

受光装置

【課題】赤外線を遮光できるビアを備えた受光装置を提供すること。

【解決手段】シリコン基板の上面に形成された第一の配線回路と、前記シリコン基板の下面に形成された第二の配線回路と、前記シリコン基板中に、前記第一の配線回路と前記第二の配線回路とを接続するように設けられたビアと、前記第一の配線回路の上面に設けられた受光素子と、を備え、前記ビアは、樹脂組成物が充填され、厚み20μmの熱硬化した前記樹脂組成物の、波長800nm〜2500nmの光に対する最小透過率Tが、15%以下である、

受光装置。

(もっと読む)

部品支持基板及びその製造方法

【課題】嵌合穴の形成に適した樹脂充填部の形成が可能な部品支持基板を提供すること。

【解決手段】本発明の部品支持基板は、基板11、樹脂充填部22及び部品支持体24を備える。基板11は、少なくとも第1主面12にて開口する充填用孔21を有する。樹脂充填部22は、充填用孔21内に配置され、基板11よりも硬度が低い材料によって形成され、第1主面12側にて開口する嵌合穴23を有する。部品支持体24は、嵌合穴23に嵌合されることで固定され、嵌合穴23から突出した箇所に他部品を支持可能である。なお、樹脂充填部22の第1主面12側の端面は、第1主面12よりも第2主面13側に位置している。

(もっと読む)

プリント配線基板、半導体装置、プリント配線基板の製造方法及び半導体装置の製造方法

【課題】2次接合部に加わる応力を緩和し、かつ、1次接合時にかける荷重によって発生するバンプの沈み込みを防止することが可能なキャリアを有した可撓性のあるプリント配線基板、該プリント配線基板の製造方法、該プリント配線基板を用いて製造された半導体装置、及び該半導体装置の製造方法を提供する。

【解決手段】プリント配線基板1は、第1絶縁層7aと、該第1絶縁層7aよりもヤング率の大きい第2絶縁層7bと、からなる絶縁層7を有している。また、絶縁層7の第1絶縁層7a側の表面の所定位置に、外部接続電極6が形成されている。また、絶縁層7を貫通するように形成されたビア形成用孔13の側面及び絶縁層7の表面に、金属下地層9を介して金属層8が形成され、この金属層8が、配線パターン11及びビア12を形成する。

(もっと読む)

電子回路部品および電子機器

【課題】被実装体に電子部品を埋め込む構成において、プリント配線の断線を防止することができる電子回路部品および電子機器を提供する。

【解決手段】樹脂製の被実装体5の表面にプリント配線3が形成された電子回路部品1であって、被実装体5に、接続端子20を有する電子部品2が埋設され、電子部品2は、接続端子20が設けられた端子面21を被実装体5の表面側に向けて配設され、端子面21には、接続端子20に被せて塗布した後に表面を研磨することで接続端子20の接続面24を露出させた接着剤6が積層され、接着剤6は、少なくとも被実装体5と接続端子20との間に介在され、プリント配線3は、被実装体5の表面上から接着剤6上を通って接続面24まで延設されて接続面24に電気的に接続されている。

(もっと読む)

配線基板、及びその製造方法

【課題】従来の構造とは異なる配線基板、及びその製造方法を提供すること。

【解決手段】本発明の一態様に係る配線基板は、第1の主面6aと、第1の主面6aに対向する第2の主面6bとを有する配線基板1であって、複数の配線層(81、82、83,84)と、これらの配線層のうちの少なくとも1組の隣接する配線層間を当該配線層の積層方向に貫通するスルーホール30とを備える。そして、スルーホール30は、その表面の少なくとも一部の領域に導電性を有し、かつ少なくとも2つのブロックに電気的に分断された平坦面(21)を有する。

(もっと読む)

実装構造体、電気光学装置及び電子機器

【課題】配線基板上に表面実装された電子部品の振動に起因して生ずる騒音を有効に低減

できる実装構造体、電気光学装置及び電子機器の構成を実現する。

【解決手段】本発明の実装構造体110は、配線基板111上に平面視で長手方向112

Lを有する形状の電子部品112を表面実装してなる実装構造体において、前記配線基板

111には、前記電子部品112の実装領域111Tの外縁のうち前記長手方向112L

に伸びる外縁に隣接し、少なくとも前記電子部品112の前記長手方向112Lの長さの

範囲112B全体に亘って設けられた開口部111aを有することを特徴とする。

(もっと読む)

溶接構造及びその製造方法、並びにそれを有する電子部品付配線体

【課題】爆飛の発生が抑えられ、安定した溶接強度を得ることができる溶接構造を提供する。

【解決手段】溶接構造10は、導体13の両側のそれぞれに絶縁層14が一体に設けられた配線体11における一方側の絶縁層14aに形成された開口部16から露出した導体13に電子部品端子19がレーザー溶接されたものである。配線体11は、他方側の絶縁層14bに、レーザー溶接による爆飛を阻止する爆飛阻止手段17が設けられている。

(もっと読む)

電子部品内蔵モジュールおよびその製造方法

【課題】本発明は、電子部品内蔵モジュールに関するもので、部品内蔵層を樹脂層と金属層とで構成することで、安価で小型な電子部品内蔵モジュールを提供することを目的とする。

【解決手段】樹脂層102と金属層103とからなる部品内蔵層104に、プリント配線板105に実装された電子部品106が内蔵され、プリント配線板105がインナービア107で接続されており、金属層103は電源、グラウンドとしてインナービア107によりプリント配線板105と接続されており、電子部品106とは一部接触する形で形成されている電子部品内蔵モジュール101。

(もっと読む)

配線基板用基板、及びその製造方法並びに配線基板

【課題】本発明の課題は、実装を行うための位置決め用に必要なマークや孔等を形成しなくても、チップ部品を正確且つ簡単に実装できる配線基板、及びその製造方法を提供するものである。

【解決手段】リード付部品を実装する配線基板に用いられる基板であって、突き刺し強度が100N以下で、曲げ強度が5N/cm2以上であることを特徴とする基板であり、前記基板は、気泡及び/又は細孔を含有することが好ましい。配線基板の突き刺し強度及び曲げ強度を上記とすることで、最低レベルの基板強度を維持しつつ、実装部品を基板に突き刺して実装できる。打抜き穴が不必要となる。従ってこのような基板を用いれば、複雑な打抜き工程が無くなり、かつ、工程が短縮される。また、打抜き不良や実装不良が低減される基板を得ることができる。

(もっと読む)

プリント基板及び電子部品収納基板

【課題】工程を複雑化することなく、市販のチップ部品を使用でき、収納されたチップ部品の電極と配線パターンとの接続信頼性が確保され、不良が発生した場合の部材のロスを低減可能にする。

【解決手段】

プリント基板及びこのプリント基板に電子部品が収納された電子部品収納基板において、基板35と、この基板を貫通する貫通孔45と、貫通孔45の開口部を囲むように基板の両面に形成されたリング状のランド部40,41とを有し、ランド部40,41を、その内径または内接円の直径が貫通孔の開口径よりも大きく、各内縁が貫通孔の開口部に対して非接触となるように配置する構成とし、また、この貫通孔に電子部品60が収納された構成とする。

(もっと読む)

部品内蔵プリント配線板、部品内蔵プリント配線板の製造方法および電子機器

【課題】接続信頼性の高い部品内蔵プリント配線板を提供する。

【解決手段】内蔵部品となる電子部品40の実装(はんだリフロー)時に於いて、はんだ接合部31から流出する接着性樹脂の流路が、ソルダーレジスト20によって規制され、不要箇所への流出を阻止して、電子部品40の下面と部品実装面部との間に形成される間隙部に導かれることから、間隙部に十分な量の接着性樹脂が流入し上記間隙部が充填材32で満たされる。

(もっと読む)

電子部品内蔵の印刷回路基板及びその製作方法

【課題】電子部品の電極と接合層の直接的な接合により電子部品が繋がれるので電気的な信頼性が優れた電子部品内蔵の印刷回路基板及びその製造方法を提供することができる。

【解決手段】外部電極を備えた電子部品を内蔵した印刷回路基板において、上記電子部品を収容する挿入孔が形成された基材と、上記電子部品と上記挿入孔の間に充填されて上記電子部品を固定する充填材と、上記基材上に積層されて上記電極と接する接合層を含んでおり、上記接合層には回路が形成される電子部品内蔵の印刷回路基板が提供される。

(もっと読む)

部品内蔵基板とその製造方法

【課題】樹脂流動埋設部108aへ確りと樹脂を充満させ、樹脂接続信頼性の高い部品内蔵基板を得る。

【解決手段】回路基板101の上面に装着された電子部品と、これらの電子部品を覆うとともに、前記回路基板101の前記電子部品装着面側に設けられた部品内蔵層108とを備え、前記回路基板101と部品内蔵層108とが一体化された部品内蔵基板において、前記部品内蔵層108には、前記電子部品に対応した位置に前記電子部品を覆うように形成された樹脂流動埋設部108aと、この樹脂流動埋設部108aを囲うように設けられた樹脂加圧流出部146とを有し、前記樹脂流動埋設部108aは前記樹脂加圧流出部146と同一の樹脂で充満されたものである。これにより、樹脂加圧流出部146に大きな圧力を加えることができるので、樹脂加圧流出部146から樹脂流動埋設部108aへ樹脂が流入し易くなる。

(もっと読む)

電子部品搭載用基板、電子部品、及び半導体装置

【課題】発熱源である電子部品からの熱の放熱効果を、放熱部品を別途搭載せずに促進させる。

【解決手段】電子部品であるWCSP30を搭載している、プリント配線板20が具える貫通孔22c内の第1の導体部26上に、WCSP30から第1の導体部26に伝えられた熱を赤外線として高効率に放射させる赤外線放射性の第1の絶縁部25が形成されている。

(もっと読む)

プリント配線板及びプリント配線板の製造方法

【課題】 ループインダクタンスを低減し、なおかつ、層間絶縁層の層数を削減したプリント配線板及び該プリント配線板の製造方法を提案する。

【解決手段】 導体回路32を形成した第1,第2,第3樹脂基板30a、30b、30cを積層することによりコア基板30を形成し、該コア基板30内にチップコンデンサ20を配設する。これにより、ループインダクタンスを低減し、なおかつ、層間樹脂絶縁層の層数を削減できる。また、メタライズからなる電極21、22の表面に導電性ペースト26が塗布されているため、電極21、22の表面をフラットにでき、バイアホール60との接続性を高めることができる。

(もっと読む)

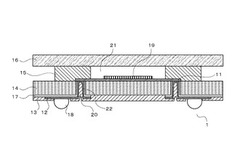

インターポーザ及びその製造方法とそれを用いた回路モジュール

【課題】半導体チップをインターポーザを介して配線基板に搭載する際に、インターポーザの導電性ビアに起因する信号反射防止、クロストーク等の問題を解消すると共に、セラミック系ベース基板を用いた場合の焼結時の熱収縮や表面粗さによる問題、有機絶樹脂基板を用いた場合の耐熱性の問題をも解消して信頼性の高いインターポーザを実現する。

【解決手段】回路基板のベース基板1を導電性部材で構成し、この基板の中に基板の表裏2つの主表面を電気的に接続する導電性ビア3を設け、導電性ビア3と基板1とを第1の絶縁層2により電気的に絶縁して導電性ビア3を同軸構造とする。回路基板の2つの主表面上には実装用接続端子6、7を設ける。

(もっと読む)

1 - 16 / 16

[ Back to top ]