Fターム[5E346EE27]の内容

多層プリント配線板の製造 (97,916) | 多層形成の方法 (8,890) | グリーンシート法型のもの (1,694) | 処理条件が特定されたもの (296) | 焼成条件に関するもの (151)

Fターム[5E346EE27]に分類される特許

1 - 20 / 151

セラミック多層基板の製造方法

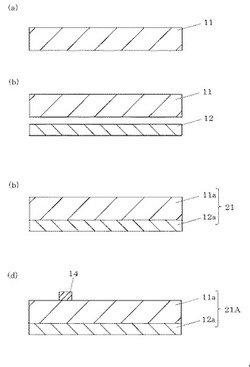

【課題】 上下の絶縁層間の密着性が高く、かつ絶縁層の層間から外側面への絶縁層の一部の突出等を抑制することが可能なセラミック多層基板の製造方法を提供すること。

【解決手段】 第1の樹脂材料を含む第1のセラミックグリーンシート層11(第1層11a)の下面に、第1の温度において第1の樹脂材料よりも弾性率が小さい第2の樹脂材料と、第1の温度よりも高い第2の温度において硬化する第3の樹脂材料とを含む第2のセラミックグリーンシート12層(第2層12a)を付着させる工程と、上面に金属ペースト13を印刷した2層セラミックグリーンシート21を第1の温度で積層する工程と、積層した2層セラミックグリーンシート21を第2の温度で加熱する工程とを備えるセラミック多層基板の製造方法である。積層時には第2層12aが柔軟であるため絶縁層1間の密着性が高く、積層後には第2層12aが変形しにくいため絶縁層1の突出を抑制できる。

(もっと読む)

多層セラミック基板及びその製造方法

【課題】生産性が高く、且つ、厚み方向への収縮が大きな場合でも、層間接続導体の突き上げを抑制して、基板内部で変形や断線等の発生を低減できる多層セラミック基板及びその製造方法を提供すること。

【解決手段】平面視で層間接続導体部13と同じ位置であって、且つ、層間接続導体部13の厚み方向の少なくとも一方に、層間接続導体部13と直接に又は第1内部配線層9を介して接触するように、導体と結晶化ガラスとムライトとを含み導電性を有する第2内部配線層11を備える。この結晶化ガラスは、ガラス転移点(Tg)が焼成収縮開始温度より低く、しかも、結晶化温度(Tc)が焼成収縮開始温度より高く且つ焼成収縮開始温度+150℃より低い。

(もっと読む)

セラミックス多層基板とその製造方法

【課題】より反りが発生しやすいが小型化に有利な薄層のセラミックス多層基板において、焼成時の反りを極力抑制し、さらにめっき液に対する耐腐食性を有するという二つの課題を解決したセラミックス多層基板とその製造方法を提供することを目的とするものである。

【解決手段】上記課題を解決するために本発明は、無機フィラーと結晶化ガラスを含む第一の絶縁体層と第二の絶縁体層とを積層してなり、内部に配線を有するセラミックス多層基板であって、前記第一の絶縁体層を最外層に、前記第二の絶縁体層を内層に配置した構成とし、前記第一の絶縁体層の結晶化ガラスの結晶化度が90%以上、前記第二の絶縁体層の結晶化ガラスの結晶化度が75%以下であることを特徴としたセラミックス多層基板とする。

(もっと読む)

セラミック多層基板の製造方法

【課題】その製造工程の歩留まりを向上することができるセラミック多層基板を提供する。

【解決手段】複数のグリーンシート(第3のグリーンシート14、第1のグリーンシート15、第2のグリーンシート16、第4のグリーンシート17)を焼成して形成されたセラミック基板部2と、セラミック基板部の内部に配置されたチップ型電子部品3と、を有するセラミック多層基板1の製造方法において、第1のグリーンシート15上にチップ電子部品3を配置し、更に、チップ電子部品3上に第2のグイリーンシート16を配置されているチップ型電子部品−グリーンシート積層体12を準備する積層配置工程を有し、第1のグリーンシート15の焼成時の収縮率と、第2のグリーンシート16の焼成時の収縮率とが異なること、を特徴とするセラミック多層基板の製造方法とした。

(もっと読む)

セラミック基板、及びセラミック基板の製造方法

【課題】セラミック基板上の金属膜(第1の金属層、第2の金属層)のエッチング工程の歩留まりを向上させることのできるセラミック基板を提供する。

【解決手段】セラミック部2と、セラミック部2の少なくとも1面に、ビスマス(Bi)、カドミウム(Cd)、錫(Sn)、亜鉛(Zn)から選択された少なくとも1つの金属が拡散されためっき抑制層3と、から構成されるセラミック基板としたので、第1の金属層7を形成する際に、これらビスマス(Bi)、カドミウム(Cd)、錫(Sn)、亜鉛(Zn)から選択された少なくとも1つの金属が触媒毒として働き、第1の金属層7の成分がセラミック部2の表面深くから成長するのを抑制できるため、容易に金属膜(特に第1の金属膜7)をエッチングによって除去でき、その結果として、セラミック基板上の金属膜(第1の金属層7、第2の金属層8)のエッチング工程の歩留まりを向上させることができる。

(もっと読む)

配線基板の製造方法および配線基板

【課題】配線の導通抵抗の増大や断線の発生を抑制し、信頼性の高い配線基板を提供すること、および、前記配線基板を効率よく製造することのできる製造方法を提供すること。

【解決手段】本発明の配線基板の製造方法は、セラミックス材料とガラス粉末とバインダーとを含む材料で構成された複数のセラミックス成形体を形成する工程と、セラミックス成形体上に、液滴吐出法により、導体パターン形成用インクを吐出し、導体パターン前駆体を形成する工程と、導体パターン前駆体を形成した複数のセラミックス成形体を積層し積層体を得る工程と、積層体を加熱する加熱工程とを有し、導体パターン形成用インクは、含まれる有機物量が10体積%以上50体積%以下のものであり、加熱工程では、圧力50kPa以下の減圧雰囲気下において加熱処理を行う。

(もっと読む)

配線基板の製造方法および配線基板

【課題】クラック、断線、短絡等の発生が防止された、信頼性の高い導体パターンを備えた信頼性の高い配線基板を提供すること、前記配線基板を効率よく製造することのできる製造方法を提供すること。

【解決手段】セラミックス材料とガラス粉末と有機物とを含む材料で構成された複数のセラミックス成形体15を形成する工程と、セラミックス成形体15上に、液滴吐出法により、導体パターン形成用インク1を吐出し、導体パターン前駆体10を形成する工程と、導体パターン前駆体10を形成した複数のセラミックス成形体15を積層し積層体17を得る工程と、積層体17を加熱する加熱工程とを有し、加熱工程では、加熱開始から500℃に昇温するまでは、酸素濃度が1%以上14%以下の雰囲気下において加熱処理を行い、500℃以上に昇温して加熱する際は、酸素濃度が10%以上30%以下の雰囲気下において加熱処理を行う。

(もっと読む)

配線基板の製造方法および配線基板

【課題】マイグレーション現象の発生を抑制し、導通不良の発生が防止された信頼性の高い配線基板を提供すること、前記配線基板を効率よく製造することのできる製造方法を提供すること。

【解決手段】本発明の配線基板の製造方法は、セラミックス材料とガラス粉末とバインダーとを含む材料で構成された複数のセラミックス成形体を形成するセラミックス成形体形成工程と、前記セラミックス成形体上に、液滴吐出法により、金属粒子と前記金属粒子が分散する分散媒と有機物とを含む導体パターン形成用インクを吐出し、導体パターン前駆体を形成する導体パターン前駆体形成工程と、前記導体パターン前駆体を形成した複数のセラミックス成形体を積層し、積層体を得る積層工程と、酸素濃度が18%以下の雰囲気下において前記積層体を焼結する焼結工程と、を有することを特徴とする。

(もっと読む)

プローブカード用セラミック基板及びその製造方法

【課題】本発明は、プローブカード用セラミック基板及びその製造方法に関する。

【解決手段】本発明の一実施形態によるプローブカード用セラミック基板は、複数の共用ビアが形成され、第1セラミックパウダーを含む共用基板と、共用基板の上部及び下部にそれぞれ形成され、プローブカード用印刷回路基板または半導体素子のような個別の電子部品に形成された複数の端子に対応して連結される複数の配線ビア及び上記複数の配線ビアを連結される端子の電気的性質によってグループ化し、グループごとに同一の共用ビアに連結する配線パターンを含み、第1セラミックパウダーより粒径の小さい第2セラミックパウダーを含む第1ビルドアップ層及び第2ビルドアップ層とを含む。

(もっと読む)

プローブカード用セラミック配線基板

【課題】 絶縁基体と内部配線層との間のセパレーションを防止できるプローブカード用セラミック配線基板を提供する。

【解決手段】 ムライト質焼結体は前記内部配線層の周囲の少なくとも一部に存在する第1の領域と該第1の領域以外の第2の領域とを有し、X線回折にて測定したとき、前記第1の領域におけるムライトのメインピーク強度に対するアルミナのメインピーク強度比が0.4以上であるとともに、前記第2の領域におけるムライトのメインピーク強度に対するアルミナのメインピーク強度比が0.3以下である。

(もっと読む)

車載用電子機器に用いる基板構造

【課題】安価かつ信頼性の高いセラミック基板において、多層構造とする際に誘電体材料から鉛を排除した材料として環境対応を図る。

【解決手段】焼結したセラミック基体2と、セラミック基体の表面に形成された導電性金属の導体ペーストからなる第一の回路配線パターン3と、第一の回路配線パターンの表層に形成された誘電体からなる絶縁層8と、絶縁層の表層に第二の回路配線パターンと回路搭載部品を搭載するランドが形成された導体パターンと抵抗体4とが形成されており、回路搭載部品を搭載するランド部分以外を保護膜5でコートし、電子回路部品7を導電性接着剤で接続したセラミック基板において、誘電体は、アルミナ粉末とガラス粉末を溶剤で混練した低温焼成セラミック基板のグリーンシート11からなることを特徴とする多層セラミック基板とする。

(もっと読む)

セラミック基板の焼成用バッファシート及びこれを用いたセラミック基板の製造方法

【課題】本発明はセラミック基板の焼成用バッファシート及びこれを用いたセラミック基板の製造方法に関する。

【解決手段】本発明はセラミック基板の焼成用バッファシート及びこれを用いたセラミック基板の製造方法に関し、本発明の一実施形態によるセラミック基板の焼成用バッファシートはセラミック基板が積載される第1面と上記第1面に対向する第2面とを有するバッファシートであり、上記バッファシートは板状形の第1粉末及び球形の第2粉末を含み、上記第1面は、上記第2面に比べ上記第2粉末より上記第1粉末の分布比率が高い。本発明の一実施形態によるセラミック基板の焼成用バッファシートを用いてセラミック基板を焼成すると、セラミック基板と焼成セッターの反応を防止することができる。

(もっと読む)

多層セラミック基板の製造方法

【課題】表面電極と、内部電極や内部回路などの内部導体との間の絶縁性を確保することが可能で、信頼性の高い多層セラミック基板を確実に製造できるようにする。

【解決手段】セラミック積層体20の焼成工程で、セラミック積層体の、表面電極パターン11が形成された主面と、収縮抑制層3との間に、セラミック積層体を構成する第1のセラミックグリーン層1よりも収縮開始温度が低い第2のセラミックグリーン層2を配置した状態で焼成を行った後、第2のセラミックグリーン層が焼成されてなる第2のセラミック層と、収縮抑制層とを除去する。

第2のセラミックグリーン層として、収縮開始温度が、第1のセラミックグリーン層の収縮開始温度よりも20℃以上低いものを用いる。

第2のセラミックグリーン層に含まれるセラミック材料としては、ガラス材料のみからなるものを用いる。

また、前記ガラス材料は、結晶化しないガラスからなるものを用いる。

(もっと読む)

多層配線基板の製造方法

【課題】 ガラスセラミックグリーンシート積層体の中央付近にボイドが発生するのを抑制するとともに、配線層間の静電容量の増加を抑制しつつ、多層配線基板の熱膨張係数をシリコンの熱膨張係数に合わせた寸法精度の高い多層配線基板の製造方法を提供する。

【解決手段】 第1のガラスセラミックグリーンシートの焼成後の厚みが前記第2のガラスセラミックグリーンシートの焼成後の厚みの1/10〜1/3となるように設定し、前記第1のガラスセラミックグリーンシートにのみSiC、TiO2、ZnOおよびSi3N4の群から選ばれる1種の高誘電率粒子を含有させるとともに、前記ガラスセラミックグリーンシート積層体の積層方向の上下層側から中央層側に向けて前記第1のガラスセラミックグリーンシートに含まれる前記高誘電率粒子の含有量を多くなるようにしたガラスセラミックグリーンシート積層体をマイクロ波加熱により焼成する。

(もっと読む)

セラミック基板の製造方法

【課題】拘束性を確保しつつ、脱脂性を向上させることのできるセラミック基板の製造方法を提供する。

【解決手段】セラミック基板の製造方法は、基材用セラミック粉末を含む成形体7を形成する工程と、成形体7の少なくとも一方の主面上に、成形体7の焼成温度では実質的に焼結しない第1拘束層用セラミック粉末を含む第1拘束層5を形成する工程と、第1拘束層5上に、前記第1拘束層用セラミック粉末の平均粒径よりも平均粒径が大きく、成形体7の焼成温度では実質的に焼結しない、第2拘束層用セラミック粉末を含む、第2拘束層6を形成して、複合積層体10を形成する工程と、複合積層体10を焼成して複合焼成体11を得る工程と、複合焼成体11から第1拘束層5と第2拘束層6とを除去してセラミック基板9を得る工程と、を備えることを特徴としている。

(もっと読む)

配線基板の製造方法および配線基板

【課題】形成した導体パターンの導通不良を防止することができ、かつ、効率よく配線基板を製造することが可能な配線基板の製造方法および信頼性の高い配線基板を提供すること。

【解決手段】本発明の配線基板の製造方法は、セラミックス材料とガラス粉末と有機物とを含む材料で構成された複数のセラミックス成形体を形成する工程と、セラミックス成形体上に、液滴吐出法により、金属粒子が水系分散媒に分散した導体パターン形成用インクを吐出し、導体パターン前駆体を形成する工程と、導体パターン前駆体を形成した複数のセラミックス成形体を積層し、積層体を得る工程と、積層体を加熱する加熱工程とを有し、加熱工程では、加熱開始から脱脂完了温度に達するまでの過程の250℃以上350℃以下の間において平均昇温速度を変化させるものであり、変化前の平均昇温速度よりも変化後の平均昇温速度のほうが速いことを特徴とする。

(もっと読む)

多層セラミック基板の製造方法

【課題】無収縮焼成によるセラミック基板の外周に発生する微小クラックを防止でき、基板割れの無い高品質で信頼性が高く安価な多層セラミック基板の製造方法を提供することを目的とするものである。

【解決手段】セラミック基板本体部101の表裏両面を拘束層102で挟んだ構造を取る。セラミック基板本体部101は複数のグリーンシート103を積層することにより構成され、外周部には、帯状電極108が形成されている。この帯状電極108は、セラミック基板本体部101の表面側と裏面側のそれぞれに対を成して形成され、上下両主面近傍に配置することにより、高品質で信頼性の高い多層セラミック基板を安価に得ることができる。

(もっと読む)

セラミック基板の製造方法

【課題】電極パターンの位置精度を向上することができるセラミック基板の製造方法を提供する。

【解決手段】

本発明に係るセラミック基板の製造方法は、あらかじめ先行セラミック基板を作製し、先行セラミック基板を作製する工程までの先行セラミック基板と先行電極パターンの変形度を把握しておく。そして、セラミックグリーンシートに、先行セラミック基板と先行電極パターンの変形度から計算した電極パターンを形成することで、電極パターンの位置精度を向上することができる。

(もっと読む)

セラミック基板の製造方法及びこれを用いて製作したセラミック基板

【課題】セラミック基板の製造方法及びこれを用いて製作したセラミック基板に関する。

【解決手段】本発明の一実施例によると、本発明は焼成セッターを設けるステップと、前記焼成セッター上に内部拘束層が備えられたセラミック積層体を形成するステップと、前記セラミック積層体の上部面及び前記焼成セッターと接する前記セラミック積層体の下部面のうち少なくとも1つに前記セラミック積層体とは異なる焼成収縮開始温度を有する温度補償用セラミック層を提供するステップと、前記セラミック積層体を焼成するステップと、を含むセラミック基板の製造方法及びこれを用いて製作したセラミック基板を提供する。本発明の実施例によると、複雑な工程を経ることなく、基板の反り変形の程度を制御することができるセラミック基板の製造方法及びこれを用いて製作したセラミック基板を提供することができる。

(もっと読む)

積層基板およびその製造方法

【課題】バンプの高さが安定していて、その接続強度が強い積層基板を得ることを目的とするものである。

【解決手段】第1の面に電極パターン13を有する第1の基板10と、第1の基板の第1の面に設けた表層誘電体層12と、表層誘電体層12に設けた貫通孔20とを備え、貫通孔20は電極パターン13の上に設けられ、電極パターン13に機械的に接続され、貫通孔20の内部に充填され、かつ表層誘電体層12表面から突出するバンプ11を形成したものであり、第1の基板とは反対側の貫通孔20の開口幅を、表層誘電体層12の内部の最大開口幅よりも小さくしたものである。

(もっと読む)

1 - 20 / 151

[ Back to top ]