Fターム[5E346GG36]の内容

多層プリント配線板の製造 (97,916) | 製造・加工・処理手段 (12,987) | 補修手段 (30)

Fターム[5E346GG36]の下位に属するFターム

Fターム[5E346GG36]に分類される特許

1 - 17 / 17

無収縮セラミック基板及びその製造方法

【課題】本発明は、無収縮セラミック基板及びその製造方法に関する。

【解決手段】本発明による無収縮セラミック基板の製造方法は、ビア電極が形成されたセラミック基板を用意する第1段階と、上記セラミック基板にシード層を形成する第2段階と、上記シード層にめっき層を形成する第3段階と、を含むことができる。

(もっと読む)

多層印刷回路基板の製造方法

【課題】内層回路パターン部の不良時に、不良の該内層回路パターン部を有する印刷回路基板ユニットなどの廃棄に伴う製品の損失を防止し、生産性を向上させると共に製造費用を節減する。

【解決手段】複数の内層回路パターン部111を有する印刷回路基板ユニット110が複数にアレイされたワーキングパネル100を準備し、複数の内層回路パターン部111の中で不良の内層回路パターン部111aを取り除き、不良の該内層回路パターン部111aが除去された箇所に、良品の内層回路パターン部111bを使用し、印刷回路基板ユニット110に外層回路パターン部を形成する。

(もっと読む)

電子部品及び電子部品組立装置

【課題】電子部品本体に損傷を与えることなく搭載又は取り外しが可能な電子部品、及び、前記電子部品を基板に搭載する又は前記電子部品を基板から取り外す電子部品組立装置を提供すること。

【解決手段】本電子部品は、配線基板と、前記配線基板の一方の面側に搭載される電子部品本体と、前記配線基板の他方の面側に形成され、前記電子部品本体と電気的に接続される外部電極と、前記外部電極と同一層に形成され、導電性を有し、抵抗率が前記外部電極よりも高い発熱体と、前記電子部品本体と前記発熱体との間に配置され、絶縁性を有し、前記配線基板を構成する材料とは異なる材料からなる熱絶縁層と、を有する。

(もっと読む)

セラミックス回路基板及びセラミックス回路基板の製造方法

【課題】コストダウンが図れるセラミックス回路基板及びセラミックス回路基板の製造方法を提供する。

【解決手段】セラミックス回路基板は、セラミックス基板10と、セラミックス基板10の表面に形成された端子部20と、セラミックス基板10に穿設された複数のビアホール21と、ビアホール21内の導体18と端子部20とを連結する配線14と、を含み、複数のビアホール21は、セラミックス基板10の平面視での中心部分を中心として同心円上に沿った位置に配置されている。

(もっと読む)

セラミック基板の製造方法

【課題】オーバーコート層上から抵抗体をトリミングする際に、効率よく適正なトリミングを行って、所望の特性を備えたセラミック基板を確実にしかも経済的に製造することを可能にする。

【解決手段】製品に用いられるものと同一の材料からなるダミー基材層用シートおよびダミー抵抗体材料と、製品に用いられるものと同一材料からなり、厚みを異ならせた複数のダミーオーバーコート層用シートとを用いてダミー積層体を作製し、積層前のダミーオーバーコート層用シートの厚みと、焼成後のダミーオーバーコート層の前記領域の厚みを測定して、両者の関係を表す検量線を作成し、製品となるセラミック基板を製造する場合の積層前のオーバーコート層用シートの厚みから、検量線を用いて、焼成後のオーバーコート層6の、トリミングを行うべき抵抗体5を覆う領域の厚みを求め、求めた厚みから抵抗体5をトリミングする条件を設定し、トリミングを行う。

(もっと読む)

プリント配線板、プリント配線板設計方法、プリント配線板設計プログラム

【課題】ビアスタブによる反射の影響を低減するプリント配線板、プリント配線板設計方法、プリント配線板設計プログラムを提供する。

【解決手段】複数の絶縁層と導体層とが多層状に設けられたプリント配線板であって、複数の絶縁層のうちの第1絶縁層の誘電正接よりも大きい誘電正接を有する第2絶縁層と、複数の導体層のいずれかの引出し線に接続される第1ビアと、を有し、第1ビアにより形成されるスタブが第2絶縁層を貫通して設けられている。

(もっと読む)

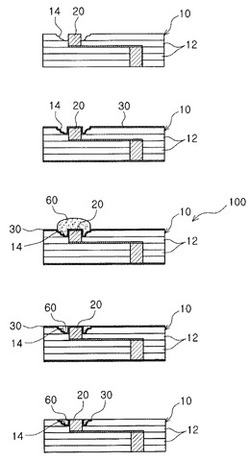

電子部品内蔵基板、その製造方法、及びその検査方法

【課題】多層プリント配線基板における電子部品と配線層との層間接続の状態を、簡便且つ精度よく検査することが可能な電子部品内蔵基板、その製造方法、及びその検査方法を提供する。

【解決手段】ワークボード100は、基板11上に絶縁層21を備え、絶縁層21の内部に電子部品41、及び板状一体枠51が埋設されたものである。電子部品41上、及び板状一体枠51上にそれぞれ配線層31,34を形成させ、このうち配線層34を測定用電極34として用い、板状一体枠51上と対向する測定用電極35を形成させる。測定用電極34,35に電圧を印加し、測定用電極35と板状一体枠51との間の電気容量を測定する。

(もっと読む)

セラミック基板の製造方法

【課題】接続端子との密着性、すなわち接合強度に優れた、新規なセラミック基板を製造する方法を提供する。

【解決手段】結晶性のフィラーと、ガラスとを含み、少なくとも1つに導体層が形成された複数のグリーンシートを積層してグリーンシート多層体を形成し、前記グリーンシート多層体の上面及び下面に、前記複数のグリーンシートそれぞれの焼成温度よりも高い焼成温度を有する材料で構成される拘束層を圧着して焼成し、セラミック焼成体を得る。次いで、残存する拘束層を除去した後、前記セラミック焼成体の前記上面及び前記下面の少なくとも一方を、前記セラミック焼成体の前記上面及び前記下面の少なくとも一方に露出した前記フィラーの占有面積Srと、前記セラミック焼成体の内部における前記フィラーの占有面積Svとの比率Sr/Svが0.95〜1.05となるように研磨し、セラミック基板を得る。

(もっと読む)

多層配線基板及びこれを用いた電気的接続装置

【課題】電子部品を実装するための電極に破損や剥離が生じても、補修が容易であり、補修後の電子部品の内部配線への電気的接続条件や補修箇所の機械的強度に及ぼす影響を低減する。

【解決手段】多層配線基板10は、それぞれが内部配線16を備える複数の配線シート12と、複数の電気絶縁シート14とがそれらシートの厚さ方向に交互に配置され、内部配線16に電気的に接続されて電子部品を実装するための複数の電極22が最上層のシートの表面に形成されている。多層配線基板10は、さらに、それぞれが前記電極22に対応された複数の予備電極42であって、対応する前記電極22が接続された内部配線16に電気的に接続された複数の予備電極42を、前記最上層のシート14aの直下に位置するシート12aにあって、対応する前記電極22の直下に備える。

(もっと読む)

配線基板の製造方法

【課題】配線基板を最終製品として提供する際に、前記配線基板の反りを低減し、平坦化することが可能な新規な製造方法を提供する。

【解決手段】コア層の少なくとも一方の主面上において導体層と樹脂絶縁層とがそれぞれ少なくとも1層積層されてなる配線基板を、プレス機の上型と下型との間に弾性部材を介して配置し、前記上型及び前記下型の少なくとも一方を前記配線基板に向けて移動させて、前記配線基板を前記上型及び前記下型で加圧し、前記配線基板の反りを修正する。

(もっと読む)

多層セラミック基板およびその製造方法

【課題】高温高湿下での耐性が大きく、特性の劣化を防止することが可能で、信頼性の高い外部電極を形成し、かつ外部電極とガラスセラミックスの密着強度を向上させた多層セラミック基板およびその製造方法を提供するものである。

【解決手段】ガラスセラミックス5と、少なくとも前記ガラスセラミックス5の一方の主面表面上に形成された外部電極2とを備える多層セラミック基板4において、少なくとも前記外部電極2とガラスセラミックス5の界面の一部に樹脂7が充填されていることを特徴とする。また、ガラスセラミックス5と、少なくとも前記ガラスセラミックス5の一方の主面表面上に形成された外部電極2とを備える多層セラミック基板4において、焼結させた多層セラミック基板4を水溶液に浸漬する工程と250℃以上800℃以下で熱処理を行う工程を備えることを特徴とする。

(もっと読む)

多層配線板内蔵用キャパシタ形成材、多層配線板内蔵用キャパシタの製造方法、およびキャパシタ内蔵多層配線板

【課題】大きな静電容量を有し、かつ長期信頼性の高い多層配線板内蔵用キャパシタを歩留まり良く、効率的に提供することが可能な多層配線板内蔵用キャパシタ形成材、当該キャパシタ形成材を用いてなる高信頼性かつ小型の多層配線板内蔵用キャパシタの製造方法、および当該キャパシタを備えるキャパシタ内蔵多層配線板を提供すること。

【解決手段】第1の導電層108と、第2の導電層109と、前記第1の導電層108および前記第2の導電層109の間に形成された金属酸化物層105と、を備え、前記第1の導電層108および前記第2の導電層109の双方またはいずれか一方の導電層が銅以外の金属層103および該金属層103上に形成された銅パターン102からなり、隣接する前記銅パターン102およびこれら銅パターン間下部に位置する前記金属層103により過電流遮断素子を構成していることを特徴とする、多層配線板内蔵用キャパシタ形成材。

(もっと読む)

セラミック多層基板の製造方法

【課題】簡素な工程で、セラミック多層基板表面のビアのくぼみを抑え表面が平滑な導体層を作成できるセラミック基板の製造方法の提供を目的とする。

【解決手段】導体パターンやビアが内部に形成されたグリーンシートを複数枚積層して焼成した焼結体の最外層のビアに導電性ペーストの粘度が50〜200Pa・secである第2の導体を印刷して焼成し、さらに印刷された第2の導体の上に導電性ペーストの粘度が200〜500Pa・secである第3の導体を印刷する。

(もっと読む)

多層電子部品内蔵基板及び電子機器

【課題】内蔵された電子部品の交換または数の変更を容易に行う。

【解決手段】多層電子部品内蔵基板26を第1プリント基板40、第2プリント基板42、ACF44から構成する。第1プリント基板40の第1対向面40aに、ザグリ穴46を形成する。ザグリ穴46内にDSP34を実装する。ザグリ穴46内に第1接点端子48を設ける。第2プリント基板42の第2対向面42a上に第2接点端子50を設ける。ACF44を挟持した状態で両プリント基板40,42を加熱圧着して、両プリント基板40,42を接合するとともに、第1接点端子48と第2接点端子50とを電気的に接続する。ACF44を介して両プリント基板40,42を接合することで、再加熱により両プリント基板40,42を分離させて、ザグリ穴46を露呈させることができる。これにより、内蔵されたDSP34の交換、及び数の変更を容易に行うことができる。

(もっと読む)

多層配線構造を備えた基体、及びその製造方法、回収方法、その基体を使用した電子素子の実装方法と多層配線装置の製造方法

【課題】多層配線構造と基体との分離が簡単で、素早く且つ低コストである、多層配線構造を備えた基体及びその製造方法を提供する。

【解決手段】基体11と、基体11上にある多層配線構造19と、を備え、前記多層配線構造19と基体11との間が、実質一部の領域にのみ付着された多層配線構造19を備えた基体11と、更に、上記多層配線構造19を備えた基体11の製造方法と回収方法、及びこれを使用した電子素子の実装方法と、多層配線装置の製造方法を提供する。

(もっと読む)

スクリーン印刷方法及びスクリーン印刷装置

【課題】グリーンシートにペーストをパターン印刷する際の印刷面積のばらつきを抑制できるスクリーン印刷方法及びスクリーン印刷装置を提供する。

【解決手段】所定の印刷パターン2aが形成されたスクリーン2をグリーンシート8上に配置し、該スクリーン2上にペースト9を供給するとともにスキージ3を当接させた状態で移動させることにより上記グリーンシート8に上記印刷パターン2aに対応した内部導体パターン10を印刷するようにしたスクリーン印刷方法において、上記内部導体パターン10の印刷面積のばらつきの有無を求め、該印刷面積にばらつきが生じたときには該ばらつき部分に相当する上記スクリーン2の印刷パターン領域A,Bを特定し、該特定した印刷パターン領域A,Bに上記ペースト9が供給されるようペースト供給位置を変更する。

(もっと読む)

閉ループ・バックドリル加工システム

多層回路基板には、少なくとも1つの信号層と、少なくとも1つのフィードバック層、そして信号層とフィードバック層の間に位置付けられた少なくとも1つの誘電層とが備わっている。信号層は、少なくとも1つのメッキ孔に接続されている。フィードバック層にはコンタクトパッドが配設されてあり、該コンタクトパッドはメッキ孔に隣接して位置付けられているが、メッキ孔から電気的に絶縁されている。コンタクトパッドは測定ユニットに接続されている。誘電層は、信号層と、フィードバック層のコンタクトパッドとの間に位置付けられている。メッキ孔の一部がスタブ部分を形成しており、このスタブ部分は、信号層から離れた方向へ伸長し延在し、そして一般的には、フィードバック層のコンタクトパッドから離れた方向に伸長延在している。スタブ部分を取り除くには、穿孔デバイスの一部がコンタクトパッドに接触した時に、電気的フィードバックが測定装置により受理される時点まで、多層回路基板内に孔を穿っていく。電気的フィードバックが測定装置により受理された時、穿孔デバイスが孔から引き戻されて、この穿孔デバイスによって形成された孔にエポキシなどの充填材料を充填する。

(もっと読む)

(もっと読む)

1 - 17 / 17

[ Back to top ]