Fターム[5F036BB08]の内容

半導体又は固体装置の冷却等 (3,151) | 冷却装置 (1,063) | 放熱部材(ヒートシンクを含む) (507) | 放熱性素子搭載基板 (114)

Fターム[5F036BB08]の下位に属するFターム

ステム (1)

Fターム[5F036BB08]に分類される特許

1 - 20 / 113

半導体装置

【課題】 金属ベース回路基板を用いた半導体装置において、金属ベースを変形させることにより得られる金属の突起を利用して絶縁層上に設けられる回路パターンと金属ベースとを接続しながら、その特性を向上させる。

【解決手段】 絶縁層3を介して金属ベース2の上面に回路パターン4a〜4cが形成される。半導体素子5は、回路パターン4a及び4dに接続され、電極6、7は、それぞれ回路パターン4b、4cに接続される。金属ベース2の一部を突出変形させることにより形成されるアースポイント8a〜8cが、対応する回路パターン4a、4cと接続している。電極6から回路パターン4b、半導体素子9及び回路パターン4dを介して半導体素子5へ流れる電流、及び半導体素子5から回路パターン4a、金属ベース2及び回路パターン4cを介して電極7へ流れる電流が、互いに平行に且つ逆方向に流れるように、各部品の配置及び回路パターンが設計される。

(もっと読む)

熱伝導性基板の製造方法

【課題】本発明は熱伝導性基板の製造方法に関するもので、金型形状の簡素化を目的としたものである。

【解決手段】回路形成用導体2に外枠11と端子5とつなぎ桟12と接続部13とを設け、下金型6の上に回路形成用導体2と、部分硬化状態で可撓性を有するシート形状の熱硬化性樹脂組成物1と、放熱用金属板4とを順次下方から上方へと積み重ねた後、上金型7を載せ、中金型8によって熱硬化性樹脂組成物1を押さえた際に流れ出る熱硬化性樹脂組成物1をせき止められるよう、つなぎ桟12および接続部13が回路形成用導体2に配置されている熱伝導性基板の製造方法とすることにより課題を解決する。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体素子を金属基板に良好に接合できる半導体装置及びその製造方法を提供する。

【解決手段】対向する少なくとも一方の主面に、第一の金属からなる第一の金属層11を有する半導体素子1と、半導体素子1を面実装する第二の金属からなる金属基板2とを、平均直径が100nm以下の第三の金属からなる超微粒子を有機系の溶媒中に分散させてなる金属ナノペースト3を用いて接合する半導体装置の製造方法において、前記第一、第二および第三の金属が、金、銀、白金、銅、ニッケル、クロム、鉄、鉛、コバルトのうちのいずれかの金属、またはこれらの金属のうちの少なくとも一種を含む合金、またはこれら金属もしくは合金の混合物からなり、加熱、加圧、あるいはそれらの組合せにより前記溶媒を揮発させることによって、前記超微粒子が凝集することで形成される接合層4を介在させて、第一の金属層11と金属基板2とを接合する。

(もっと読む)

熱回路基板およびその製造方法

【課題】 流路の狭窄または閉塞が発生することなしにより安定した排熱特性が得られる、流路の寸法精度に優れた熱回路基板、およびその製造方法の提供。

【解決手段】 第1の熱伝導体箔上に、その表面まで貫通する第1の溝を有する第1の硬化ポリイミド層を形成する工程と;第2の熱伝導体箔上に、その表面まで貫通する第2の溝を有する、第2の硬化ポリイミド層およびプレキュアポリイミド層の積層体を形成する工程と;第1および第2の熱伝導体箔を、第1の硬化ポリイミド層およびプレキュアポリイミド層が対向する状態で、第1および第2の溝の位置を合わせて貼り合わせて、貼り合わせ体を形成する工程と;貼り合わせ体を加熱して、第1および第2の硬化ポリイミド層およびプレキュアポリイミド層を一体化して硬化ポリイミド層を形成し、熱回路基板を得る工程とを含むことを特徴とする熱回路基板の製造方法。

(もっと読む)

高周波モジュール実装構造

【課題】 高周波特性の劣化抑制と高放熱性を兼ね備えた高周波モジュールの実装手段を提供する。

【解決手段】 誘電体基板11の半導体チップ1が搭載されている位置の裏面の一部分に基板裏面に開口するキャビティ部8を形成する。このキャビティ部8に高熱伝導性接着剤或は高熱伝導ペースト12を充填し、基板11による熱伝導性の劣化を改善し高放熱性を確保すると共に、基板11と高周波モジュール1の隙間(不連続)を無くすことにより、共鳴現象の発生を防止し、高周波特性の劣化を抑制する。

(もっと読む)

ヒートシンクおよび冷却ユニット

【課題】 冷却システムをコンパクトし、かつ均熱性に優れたヒートシンクを提供する。また、コンパクト、かつ均熱性に優れた冷却ユニットを提供する。

【解決手段】 冷却流体送入口1に接続された分配用ヘッダ2と、冷却流体送出口6に接続され、分配用ヘッダ2と並行して隣接配置された合流用ヘッダ5と、発熱体取付け面を有すると共に、分配用ヘッダ2と合流用ヘッダ5とに接続された流路3を内部に有する伝熱容器4とによりヒートシンク100を構成する。

(もっと読む)

放熱装置

【課題】フィラーを充填しながら接合部の厚さを抑え、熱伝導率の高いフィラーを用いて低熱抵抗化を図る。

【解決手段】銅製の基台11上に、アルミ基板121上と絶縁基板122を貼り合わせたメタル基板12を接着部材15で固着する。接着部材15にはシリコーン接着剤52に基台11とメタル基板12より硬く熱伝導率の高いフィラー51を充填させ、接着時に基台11とメタル基板12にプレスをかけることでフィラー51を基台11とメタル基板12にそれぞれ減り込ませるようにしたことで、フィラー51の作用で発光ダイオード16側から発生された熱を基台11側に放熱させることができる。この場合、フィラー51が高熱伝導率であることから低熱抵抗化が図れることに加え、フィラー51が被接合体である基台11とメタル基板12に減り込むことで接着層を薄くすることも可能となる。

(もっと読む)

放熱基板

【課題】 従来の銅・タングステン合金からなる半導体搭載用放熱基板における熱伝導度を改良し、低熱膨張係数と高熱伝導度を備えた放熱基板を提供すること。

【解決手段】 銅とタングステンの合金からなる放熱基板において、前記銅に少量の銀を添加した。銅(銀含有)の全体に対する重量比は、7〜25%とするのが好ましく、9〜20%とするのがより好ましい。また、銀を含有する銅における銀の量は、重量比で全体の0.02〜0.4%とするのが好ましく、0.05〜0.2%とするのがより好ましい。

(もっと読む)

半導体装置

【課題】外囲器の機械的強度を保ち、かつ熱放出特性が良好な半導体装置を提供すること。

【解決手段】第1金属たとえば銅C1、C2の間に、第1金属C1、C2よりも硬度の大きい支持金属Mを挟んだ積層構造を有し、その一部に凹部Hを形成して積層構造を構成する第2金属Mのない領域Rを設けた底板12aと、この底板12aの凹部H内に配置した半導体素子16a〜16dとを具備している。

(もっと読む)

半導体モジュール及びその製造方法

【課題】 半導体素子をフェイスダウン実装する半導体モジュールの放熱特性を向上させる。

【解決手段】 基板の一方の面に半導体素子を実装し、基板を貫通する伝熱経路を介して前記半導体素子の発生する熱を基板の他方の面に伝熱する半導体モジュールにおいて、前記半導体素子は基板の一方の面にフェイスダウンで実装し、基板を貫通する伝熱経路と熱的に接続するパッドを基板の一方の面に形成し、半導体素子の裏面とパッドとを伝熱部材によって熱的に接続する。またその製造方法において、前記基板には、基板を貫通する伝熱経路と熱的に接続するパッドを基板の一方の面に形成し、前記半導体素子を基板の一方の面にフェイスダウンで実装する工程と、前記半導体素子の裏面と前記パッドとを伝熱部材によって熱的に接続する工程とを有する。

(もっと読む)

パワー半導体装置

【課題】複数の半導体モジュールをヒートシンクで冷却するパワー半導体装置において、冷却液の流量や圧力損失の増加を抑えつつ、複数の半導体モジュールを同時に冷却できるパワー半導体装置を提供する。

【解決手段】ヒートシンク10上に配置されて冷却液で冷却される複数の半導体モジュール20を含むパワー半導体装置21において、冷却液の流路に対する半導体モジュール20の配列が、流路に対して半導体モジュール20を並列に配置する並列配列と、流路に対して半導体モジュール20を直列に配置する直列配列の双方を含む。

(もっと読む)

熱伝導性基板の製造方法

【課題】本発明は、真空雰囲気中で積層を行い熱硬化性組成物とリードフレームとの間に空気が噛み込むことがなく、ボイドの少ない熱伝導性基板を提供することを目的とする。

【解決手段】軟体の熱硬化性組成物1をシート形状にした熱伝導シート状物6の片面に放熱用金属板14を積層したものを真空雰囲気中にてリードフレーム2と積層し、形成用金型内で加熱加圧して軟質を有したまま一次硬化させて形成する熱伝導性基板の製造方法。

(もっと読む)

半導体装置

【課題】 小型化が可能で、かつ高くて安定した冷却能力を備えた半導体装置を提供する。

【解決手段】 凹部を備えたヒートシンク上に半導体モジュールを載置して、凹部と半導体モジュールの裏面で囲まれた流路に冷却液が供給され、凹部の底面に、半導体モジュールの裏面と略平行なダクト面を有するしきり部が設けられ、しきり部の一の側面に沿った導水管から供給された冷却液が、ダクト面と該半導体モジュールとの間に形成されるダクト部を通って、しきり部の他の側面に沿って形成された導水管を通って排出される半導体装置である。流路内に形成された気泡を排出するための気泡抜き孔がヒートシンクに設けられている。

(もっと読む)

打抜部品の貼着方法

【課題】テープ部材からパンチによって打ち抜いた打抜部品を板状の被貼着体の所定箇所に押圧して圧着する際に、幅広の打抜部品であっても、パンチの先端面に打抜部品を保持しつつ被貼着体に仮圧着し、被貼着体との接着面に気泡を残留させることなく貼着し得る打抜部品の貼着方法。

【解決手段】パンチ14として、打抜部品12aを先端面に保持できるように、真空吸着孔14aが先端面に開口されているパンチ14を用い、パンチ14の先端面に保持している打抜部品12aを、その一端側を放熱板16の所定箇所に押圧する部分押圧によって部分的に仮圧着し、打抜部品12aの他端側を未貼着とした後、打抜部品12aの仮圧着した一端側から未貼着の他端側方向にローラによって順次押圧し、打抜部品12aの貼着面を被貼着体の所定箇所に圧着する本圧着を施す。

(もっと読む)

熱伝導性基板の製造方法

【課題】放熱用金属板に、直接、熱硬化性組成物を貼り付けることにより、熱伝導性基板の製造工程を簡単にする。

【解決手段】本発明は、軟体の熱硬化性組成物1を、板状の放熱用金属板14上に塗布し、その後、前記放熱用金属板14とは反対の面に板状のリードフレーム2を当接させて一体化し、熱伝導性基板21を形成する。このことにより、放熱用金属板に直接、熱硬化性組成物を貼り付けるものであり工程が簡素化できるものである。

(もっと読む)

半導体装置

【課題】 小型化が可能で、かつ冷却能力の高い半導体装置を提供する。

【解決手段】 ヒートシンクの両面に半導体モジュールがそれぞれ載置され、半導体モジュールの裏面に冷却液が供給される半導体装置において、ヒートシンクが、略平行に配置されたダクト面を両面にそれぞれ備えたしきり部と、しきり部に沿った第1導水管と、しきり部を挟んで第1導水管に対して略平行に配置された第2導水管と、しきり部のダクト面と半導体モジュールの裏面との間にそれぞれ形成されたダクト部とを含む。第1導水管に供給された冷却液は、それぞれのダクト部に分かれて移動し第2導水管に導入される。

(もっと読む)

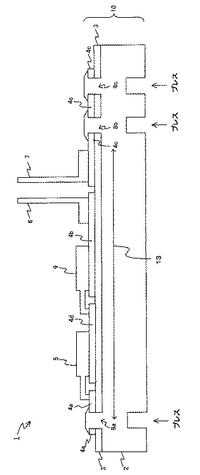

半導体装置の製造方法および製造装置

【課題】半田リフロー工程で専用治具を用いることなしに、モジュール組立体の部品相互間の平行度を維持して半田接合できるようにした半導体装置の製造方法,およびその製造方法の実施に適用する製造装置を提供する。

【解決手段】金属ベースの上に絶縁基板,半導体チップ,ヒートスプレッダを順に搭載し、各組立部品の間を半田接合した上で、ヒートスプレッダの上面に接続導体を配線した組立構造になる半導体装置について、ペースト状の半田材(クリーム半田)を介して組立部品を積層した段階での仮組立体Aを、テーブル9とこれに平行に配した昇降操作式のプレス板10の間に挟み、半田材が所望の均一厚さになるよう押圧力を加えて組立部品相互間の平行度を調整した後、この組立体をリフロー炉に搬入して組立部品の間を半田接合する。

(もっと読む)

配線基板

【課題】比較的発熱量が多い発光素子やICチップなどの電子部品を実装しても、当該電子部品から発生する熱を迅速且つ確実に外部に放熱できる配線基板を提供する。

【解決手段】セラミックからなり且つ表面3および裏面4を有する基板本体2と、かかる基板本体2の表面3に開口するキャビティ5の底面6に位置する電子部品の実装エリアaと、かかる実装エリアaを含むキャビティ5の底面6と基板本体2の裏面4との間を貫通するAg、Ag−Cu系合金、あるいはCuから形成されたビア導体10と、を含む、配線基板1。

(もっと読む)

SIP放熱パッケージ

【課題】SIPを使用することで高密度実装を可能とし、これによって、機器の小型軽量化を図ると共に、SIPにインターポーザー基板を利用した放熱フィンを設けることで、SIP内部で発生した熱を放熱フィンを通してSIPの外部に放熱することで、ICの温度上昇を抑制し、ICの誤動作や破損といった問題を解決する。

【解決手段】SIP102にインターポーザー基板を利用した櫛型の放熱フィン104を設け、その放熱フィンにインターポーザー基板の配線をする、もしくは、放熱フィンをメッキすることで、放熱効果の高いSIPを構成する。

(もっと読む)

半導体集積回路装置

【課題】 接合材にクラックの発生を抑制し、高信頼性が得られる半導体集積回路装置を提供する。

【解決手段】 半導体チップと、

前記半導体チップが搭載されたセラミックス基板と、

前記セラミックス基板の前記半導体チップが搭載されている面と対向する面に、接合材を介して接合され、前記接合材と接する面であって、前記半導体チップの下部を除く領域の少なくとも一部の厚さが部分的に薄く形成された放熱用金属板と、

を有することを特徴とする半導体集積回路装置。

(もっと読む)

1 - 20 / 113

[ Back to top ]