国際特許分類[B21B17/14]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 金属の圧延 (7,959) | ロール軸が素材の軸に対して本質的に垂直に配置されているロールによる管の圧延,例.“アクシャル”管圧延 (72) | マンドレルのないもの (31)

国際特許分類[B21B17/14]に分類される特許

1 - 10 / 31

強度と低温靱性に優れた継目無鋼管の制御圧延方法

【課題】制御圧延法にともなう、低温圧延による熱間変形抵抗の上昇および熱間変形能の劣化の問題を解消し、強度と低温靱性に優れた継目無鋼管を提供する。

【解決手段】継目無鋼管の製造プロセスに適用される制御圧延方法であって、前記穿孔圧延工程において、γ相の再結晶温度域(およそ950℃以上)で穿孔圧延し、次いで前記延伸圧延工程および絞り圧延工程において、γ相の未再結晶温度域(950℃〜Ar3変態点)の範囲内で延伸圧延および絞り圧延し、前記絞り圧延の直後に、制御冷却または焼入れ処理することを特徴とする強度と低温靱性に優れた継目無鋼管の制御圧延方法である。絞り圧延工程にサイザを使用する場合には、前記絞り圧延工程において、(α+γ)二相温度域(Ar3変態点〜Ar1変態点)で絞り圧延することができる。

(もっと読む)

寸法精度に優れる鋼管の製造方法

【課題】加工性の低下を極力抑えるように軽度な縮径圧延により冷牽製品と同等な高い寸法精度を得る製造方法を提供する。

【解決手段】サイジング圧延用のロール1を上下と左右に1対ずつ配置した4ロール形式サイジングロールスタンドを全1スタンド用い、或いは、同様の4ロール形式サイジングロールスタンドを全2以上のnスタンド直列させ、隣接2スタンド間のロール位相差を90°のn等分角度としてなる全nスタンドの4ロール形式サイジングロールスタンドを用い、被圧延管10に対して全縮径率:0.5%以上3%以下の縮径圧延を行う。

(もっと読む)

絞り圧延用ロールの製造方法、及び、絞り圧延用ロール

【課題】噛み出し疵及びエッジ疵の発生を抑制できる絞り圧延用ロールの製造方法を提供する。

【解決手段】3ロール式絞り圧延機に用いられる絞り圧延用ロールを準備する。次に、絞り圧延用ロールをロール軸まわりに回転し、カリバ部とフランジ部との隣接部分に形成される稜部52を切削して稜部52に丸みをもたせる。稜部52に丸みをもたせる工程では、稜部52の頂上を中心としたロール軸方向に3.0mmの範囲の稜部領域RA52において、0.5mmピッチで測定された曲率半径の平均を2.5mm〜3.0mmとし、かつ、曲率半径の最大値と最小値との差分を1.0mm以下にする。

(もっと読む)

ロールユニット及び整径管圧延設備スタンド

【課題】コンパクトで剛性が高くロール組替えが容易な、管を整径する整径管圧延設備スタンドのアウターハウジングに装着し使用するロールユニットを提供する。

【解決手段】本発明のロールユニット1は、ロール5a、5b、5c、5dを回転自在に保持する軸受箱7a、7b、7c、7dを前後から挟み込み、軸受箱7a、7b、7c、7dのパスライン方向の移動を不能とする、中心部に被整径管10が通過する貫通孔19、29が設けられた前フレーム11及び後フレーム13と、前記前フレーム11と前記後フレーム13とを取り外し可能に連結し、前記軸受箱7a、7b、7c、7dから荷重を受ける荷重受板15a、15b、15c、15dとを含み構成されるロールハウジング3と、前記荷重受板15a、15b、15c、15dと前記軸受箱7a、7b、7c、7dとの間に装着されロール間隙を調整する隙間調整装置9a、9b、9c、9dとを備える。

(もっと読む)

連続チュービングを製造する方法及び熱間圧延ミル

【課題】改善された物理的特性を備えたコイルドチュービングを成形する改良された方法および装置を提供する。

【解決手段】連続コイルドチュービング(100)は、短いフラット金属ストリップ(26)から製造され、フラット金属ストリップ(26)は端部と端部を接合され、管形状(104)に形成され、シーム溶接されて鍛造工程または熱間縮小工程(106)に導入される。仕上げ加工されたコイルドチュービングは、フラット金属ストリップが該工程に供給されるのより速い速度で該工程から引っ張り出される。フラット金属ストリップに施された溶接は滑らかとなり、実質的に仕上げ加工済みコイルドチュービングから消失する。

(もっと読む)

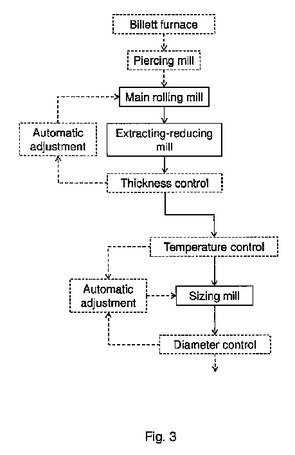

管圧延プラント

本発明は、典型的には中から大直径を有する継目無管を圧延するためのプラントに関する。プラントは、半完成管をマンドレル圧延するための調整可能なロールを有する主圧延機を備える。このプラントはまた、主圧延機の下流に位置決めされそれと直列する、ロールが固定された引抜き/縮小機を備える。引抜き/縮小機は、半完成管をマンドレルから引抜き、その直径を完成管のための値に近い所定の値まで縮小するように設計される。最後に、このプラントは、ロールが調整可能な定寸機を備える。定寸機は、引抜き/縮小機の下流に、それに対してラインから外れて位置決めされる。この定寸機は、ロールの径方向位置を調整し、出て行く管の直径を規定するように設計される。本発明はまた、継目無管を圧延するための方法に関する。  (もっと読む)

(もっと読む)

継目無管の圧延装置および圧延制御方法

【課題】内面工具を用いずに管の外径を調整する絞り圧延機等の出側において偏肉の小さい管を製造することができる継ぎ目無し管の圧延装置を提供する。

【解決手段】複数の孔型ロールスタンドを有し、内面工具を用いずに管の外径を調整する圧延機11と、前記孔型ロールスタンドのうち、最終スタンドの加工度よりも大きい加工度の中間スタンドの各ロールの圧下位置を個別に調整する圧延制御装置16とを備えることを特徴とする継目無管の圧延装置である。

(もっと読む)

金属管の製造方法

【課題】内面に発生した内面角張りを改善できる金属管の製造方法を提供する。

【解決手段】

絞り圧延装置により圧延され、所定の外径に縮径された素管10は、エキスパンド装置1のチャック2及びストッパ51、52で固定される。固定された素管10の先端11からプラグ4が挿入される。プラグ4を挿入後、シリンダ装置3は、プラグ4を素管10の全長にわたって押し進める。その結果、素管10は全長にわたって拡管される。そのため、絞り圧延工程で発生した内面角張りは改善され、内面の凹凸が減少する。

(もっと読む)

継目無鋼管の製造方法

【課題】マンネスマン−マンドレルミル製管法で圧延される鋼管の内表面に発生するしわ疵を効率よく抑制し、内圧疲労に優れた継目無鋼管の製造方法を提供する。

【解決手段】マンネスマン製管法によって継目無鋼管を熱間加工する際に、マンネスマン穿孔圧延しマンドレル延伸圧延した後の再加熱条件を800〜1050℃とし、ストレッチレデューサーによる定径圧延の仕上寸法t/Dに応じて、孔型ロールの平均楕円率Yが下記(1)式を満足した条件で仕上圧延することを特徴とする継目無鋼管の製造方法である。但し、(1)式のLnは自然対数、(2)式のΣは、i=1〜Nで、孔型長径Ai(mm)および孔型短径Bi(mm)を示す。

Y(%)≦−2.56Ln(t/D×100)+10.29 ・・・ (1)

Y(%)=(Σ(Ai−Bi)/Ai×100)/N ・・・ (2)

熱間仕上げされた鋼管を、さらに肉厚加工度が10%以上で冷間引抜するのが望ましい。

(もっと読む)

極薄肉鋼管の絞り圧延方法

【課題】従来における最終製品の薄肉化の限界を打破し、さらなる薄肉鋼管の製造を可能とする極薄肉鋼管の絞り圧延方法を提供する。

【解決手段】n+1基のロールスタンドを直列に配置してなる絞り圧延機に材料である鋼管を通して目標の極薄肉厚に仕上げる極薄肉鋼管の絞り圧延方法であって、各スタンド内の所要伸びひずみεi(i=1〜n+1)、各スタンド間の張力Ti(MPa)および材料通過速度vi(m/s)(i=1〜n)が、Σ√(αTi/vi)≧Σεi、を満たす条件下で圧延を行う。ただし、α=tl/η(t:絞り圧延開始温度(K)、l:平均スタンド間間隔(m)、η:定数)である。

(もっと読む)

1 - 10 / 31

[ Back to top ]