国際特許分類[B21D24/16]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | プレス内のまたはプレスに関連した深しぼりのための特別な装置 (551) | 工具と協働する付属装置,例.剪断のためのもの,トリミングのためのもの (61)

国際特許分類[B21D24/16]に分類される特許

1 - 10 / 61

ホットプレス加工方法およびホットプレス加工装置

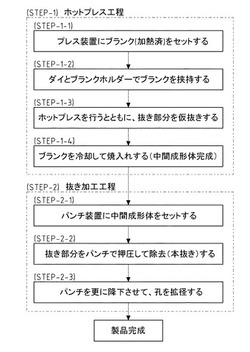

【課題】高強度鋼に対するホットプレス後の後加工を容易にするとともに、遅れ破壊の発生を防止することができるホットプレス加工方法およびホットプレス加工装置を提供する。

【解決手段】ホットプレス工程(STEP−1)と抜き加工工程(STEP−2)を有するものであって、ホットプレス工程(STEP−1)は、後加工により除去すべき部位である抜き部分6cを、ダイ11およびポンチ12によって仮抜きする仮抜き工程(STEP−1−3,4)を備え、抜き加工工程(STEP−2)は、前記仮抜き工程にて仮抜きされた抜き部分6cをパンチ21によって本抜きする本抜き工程(STEP−2−2)を備える。

(もっと読む)

スクラップシュート及びこのスクラップシュートを備えたプレス型

【課題】スクラップシュートの上端を引き上げることなく傾斜角度を大きくすることができるとともに、十分な間口を確保することができるスクラップシュート及びこのスクラップシュートを備えたプレス型を提供する。

【解決手段】ワークの端縁を切断したスクラップを、プレス型のスクラップ排出口から排出するスクラップシュート3であって、所定の傾斜角度まで回動し、載置された前記スクラップを滑動させて排出する板状のシュート本体4と、前記シュート本体の下面を回動可能に支持する柱状の支持部5と、前記シュート本体の上端を水平方向に、かつスクラップ排出口側に移動させる移動機構6と、を備え、前記移動機構6にて前記シュート本体4の上端を水平方向に移動させることによって、前記シュート本体4を回転させて傾斜角度を大きくするように構成されている。

(もっと読む)

抜き金型装置、曲げ金型装置、及び抜き金型装置と曲げ金型装置の組み合わせ

【課題】

ショート被加工品とロング被加工品のいずれに対しても抜き加工と曲げ加工を行うことができる抜き金型装置、曲げ金型装置を提供する。

【解決手段】

第1抜き上型30、第1抜き下型20に対し、ワーク長さ方向において近位の第1近位位置と遠位の第1遠位位置に移動可能に設けられるとともに、ワーク長さ方向のワークの他端部側の縁部を抜き加工する第2抜き上型50、第2抜き下型40を備える。第2抜き上型50、第2抜き下型40のワーク長さ方向に沿った両側部には、ワークの縁部に対し抜き加工と同時に曲げ加工を行う第1抜き曲げ加工部が設けられる。第2抜き上型50及び第2抜き下型40が、第1遠位位置に位置したときにおいてワークに対して加工を行った際、ワーク長さ方向に沿った前記ワークの縁部には抜き曲げ加工が行われない部位を残す。この部位は、曲げ金型装置で曲げ加工がされる。

(もっと読む)

プレス金型

【課題】 下パッドにピアス加工を行うための金型の役目を持たせることにより、成形工程の短縮と金型の耐久性向上が図れるプレス金型を提供する。

【解決手段】 上型2と下型3の間に上パッド4と下パッド5を配設してワークWにカットベンド及びピアス加工を行うプレス金型1であって、下パッド5に下型3に立設した4本のガイドバー9が嵌合するガイド穴10と複数のピアス加工用穴11と2つの円錐凹状部材12を設け、下型3に2つの円錐凹状部材12と合致する2つの円錐凸状部材13を設け、上型2にカットベンド刃6とピアス加工用穴11に挿通するピアスパンチ7を設けた。

(もっと読む)

金属円筒体の成形方法及び金属円筒体

【課題】ブランク材に過度な負荷をかけることなく打ち抜き加工又は絞り加工を連続して行うことのできる金属円筒体の成形方法を提供する。

【解決手段】平板状の薄板Bから底なしの円筒体を製造する金属円筒体26の成形方法であって、薄板の一部を打ち抜いて円形状の穴である円形打ち抜き部21を形成する打ち抜き工程と、薄板の上方に設置された上押さえ部材14を下降させて、円形打ち抜き部の外周縁22を上方向に押し上げて上押さえ部材14の内壁で拘束させながら押し拡げフランジ付き円筒部材23を形成させるフランジ付きの円筒部材形成工程と、円筒状ダイスを貫入させた前記フランジ付き円筒部材の円筒状基部24に円筒状カッター18の先端19を突接させて、円筒状基部に接続しているフランジ部25を切断する切り離し工程と、を有する。

(もっと読む)

プレス成形装置

【課題】成形不良の発生を抑制しつつ、1回のストロークで深い段差の座面形状を成形できるプレス成形装置を提供すること。

【解決手段】パンチ本体213と、パンチ本体213に内蔵されてパンチ本体213の成形面213aに対して突出した位置から凹んだ位置まで移動可能な可動パンチ211と、を備えるパンチ21と、可動パンチ211がパンチ本体213の成形面213aに対して最も凹んだ位置にあるときのパンチ21の成形面21aに対応する形状の成形面を有するダイ31と、を備え、下側ブランクホルダ23を下降させて鋼板10をパンチ21に押し付けることで、可動パンチ211が突出した位置にあるときのパンチ21の成形面21aに対応する形状に鋼板10を予備加工した後、ダイ31を下降させてパンチ21に近接させることで、可動パンチ211をパンチ本体213の成形面213aに対して最も凹んだ位置まで移動させながら鋼板10を絞り加工する。

(もっと読む)

プレス装置およびプレス成形方法

【課題】プレス金型開放時に成形済みワークがプレス上型に貼り付くのを物理的に防止し、ワークの位置ずれおよびワークの変形を防いでワーク姿勢を安定化させ、プレス装置を高速化させ、生産効率を向上させたもの。

【解決手段】本発明に係るプレス装置は、プレス下型17とプレス上型18を相対移動可能に設けてプレス金型16を構成し、プレス下型17とプレス上型18の間に搬入される材料ワークWをプレス成形して成形済みワークを形成するものである。このプレス装置10は、プレス上型18の凹設部内に複数のプッシュアウトシリンダ装置24をそれぞれ設け、プッシュアウトシリンダ装置24のシリンダロッドをプレス下型17側に進退自在に設けてなり、プレス金型16の開放の際、プッシュアウトシリンダ装置24を作動させてシリンダロッドを突出させ、成形済みワークをプレス上型18から離脱させたものである。

(もっと読む)

プレス加工方法及びプレス加工装置

【課題】加熱されたワークを孔開け加工する場合であっても、加工具がワークにかじることを防止することができるプレス加工方法及びプレス加工装置を提供する。

【解決手段】加熱されたワークW(W1)をダイ部50にて押さえた状態で加工具52により孔開け加工し、該加工具52を該ワークW2から退避させた後で、該ワークW2をダイ部50で押さえた状態で保持するプレス加工方法において、プレス加工装置10Aは、ワークW1に対する前記孔開け加工が終了したか否かを判定する判定部89を備え、第2制御部84は、判定部89が孔開け加工を終了したと判定したときに、シリンダ機構54を制御して該ワークW2から加工具52を退避する。

(もっと読む)

プレス成形装置の圧力制御システム

【課題】上型内の油圧シリンダの加圧力をプレス成形装置の動きに合わせて素早く切り替えることができ、かつ油圧シリンダからの配管を細くして取り回し性を確保する。

【解決手段】圧力制御システム50は、プレス成形装置51の上型2に配置された油圧シリンダ4に作動油を供給する供給側油圧系路30及び油圧シリンダ4から作動油を排出する戻り側油圧系路20と、を備え、戻り側油圧系路20は、油圧シリンダ4に戻り側開閉制御弁26を介して接続された圧力ダンピング容器13を備え、油圧シリンダ4から圧力ダンピング容器13までの第1の通路21の流路断面積は、圧力ダンピング容器13より下流の第2の通路24の流路断面積より大きい。

(もっと読む)

プレス加工装置

【課題】加工具とパッドの干渉を回避することにより、該加工具によるワークの加工を確実且つ高精度に行うことができるプレス加工装置を提供する。

【解決手段】プレス加工装置10は、加熱されたワークを加工するための装置であって、上下方向に移動可能なスライダ40の下面に固定された基部46と、前記基部46に設けられたダイ部48と、前記基部46に設けられて前記ダイ部48を貫通し、ワークW1を孔開け加工する加工具52と、前記加工具52を、水平方向に移動可能な状態で支持する支持部材54とを備える。これにより、前記ワークW1からの熱によってダイ部48の貫通孔66が基部46に対して変位しても、貫通孔66の位置に合わせて加工具52を移動させることが可能となる。

(もっと読む)

1 - 10 / 61

[ Back to top ]