国際特許分類[B21D5/12]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 直線にそった金属板の曲げ,例.単純なカーブの成形 (659) | ダイスまたは成形ローラを用いる引抜き方法によるもの,例.プロフィルの製造 (97) | 管の製造のためのもの (36) | 成形ローラを用いるもの (36)

国際特許分類[B21D5/12]に分類される特許

1 - 10 / 36

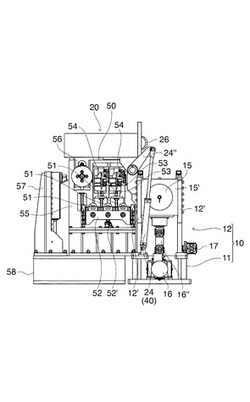

スクイズロールスタンド

【課題】 スクイズロールのロール替えが容易で、装置構造も簡単なスクイズロールスタンドを提供する。

【解決手段】 電縫管製造ラインの接合位置に設置され、左右の上ロールを除くスクイズロールが脱着可能に組み込まれた固定部10と、固定部10上に重ねられ、内部に左右の上ロールが脱着可能に組み込まれると共に、固定部10上の組み立て位置から、当該固定部10上を開放する退避位置へ背面側(ライン下流側)を支点として同側へ傾動する可動部20との組合せによりスクイズロールスタンドを構成する。可動部20は、シリンダー式のアクチュエータ24を駆動機構40として、組み立て位置と退避位置との間を往復駆動される。退避位置では、可動部20は固定部10の背面側(ライン下流側)に配置されたビード切削装置50上に正面を上にして仰向けに重ねられる。

(もっと読む)

異形断面管の製造方法及び装置

【課題】ロール成形により、格段に低い成形荷重で成形ができるため、設備をコンパクトなものにでき、コスト低減が容易である。また、成形ロールは被成形材との接触面積がプレス金型より小さく、より高い面圧が作用するため、被成形材の表面粗さを小さくできて、より表面品質が良好な異形断面管を得る。

【解決手段】素材が管である被成形材100の長手方向の一部を冷間で、成形ロールスタンド10に配設した上下左右の成形ロール1,2,3,4で方形断面形状にロール成形して異形断面管となす異形断面管の製造方法であって、被成形材又は前記成形ロールスタンドを被成形材長手方向に移動20させつつ前記成形ロールのロールギャップを変化させる。

(もっと読む)

ロール成形方法

【課題】FF成形法におけるロール兼用化の利点を損なうことなく、FF成形法の成形負荷の中心が成形機能の弱いクラスタ成形部にあることを改善し、ブレークダウン成形部で成形機能を高め、素板の全体の成形性を大きく向上させた新規な沿い曲げ方式のロール成形方法を提供する。

【解決手段】下側の左右一対の分割型凹ロール10,11と上側の凸ロール12とで被成形素材1を挟み込む両側のピンチポイントPP、PPを、素材幅方向の一部領域に設定された目標成形領域と既成形領域との境部に設定し、目標成形領域の全体を曲げ外側から左右一対の分割型凹ロールにて拘束することなく、両側のピンポイント近傍のみを曲げ外側から左右一対の分割型凹ロールにて押圧することにより、目標成形領域の全体を曲げ内側にある上側の凸ロールの表面に沿わせ、凸ロール表面の曲率を目標成形領域に転写する。

(もっと読む)

電縫管スクイズミル

【課題】スクイズロールスタンドのトップロールを左右且つ水平方向に移動させて溶接シームに合わせることができる電縫管スクイズミルを提供する。

【解決手段】トップロールスタンド1の下部には、前工程で成形されて送られてきた管状に成形された中間成形管8を左右から押さえて押圧する一対のスクイズロール9と溶接シーム部10を上方より押圧するトップロール11により電気加熱された溶接シーム部10のウエッジを圧接する電縫管スクイズロールミルにおいて、トップロール11を固定したトップロール面板4がトップロールスタンド1の大面板3の左右且つ水平方向に摺動可能に支持され、トップロール面板4の左右の側面には、下方に且つ外側に向かって傾斜した摺接面16がそれぞれ形成され、各摺接面16に上下動可能なくさび形の上下可動板19が接し、上下可動板19を上下動させてトップロール面板4を左右のいずれか一方の方向へ移動させる駆動装置20を備えたことを特徴とする。

(もっと読む)

鋼管の成形装置及び成形方法

【課題】鋼管の成形に際して、高速度の溶接時であっても、被成形材の外周長の変動を抑えて高品質の鋼管を安定的に成形可能とする。

【解決手段】少なくとも被成形材1を挟んだ2か所に配置したロール2〜4を有し、これらのロール2〜4により鋼管をロール成形する鋼管の成形装置において、成形中において被成形材1から受ける反力によって変動した各ロールの位置ロール2〜4を、予め定めた所定の位置に押し戻すことにより常時補正して、鋼管の外周長の変動を抑える位置補正手段を設ける。該位置補正手段は、各ロール2〜4の位置変動を常時監視する監視手段と、該監視手段からの出力に基づいて各ロール2〜4の位置を予め定めた所定の位置に逐次移動させる移動手段とを備えた構成とする。

(もっと読む)

変形特性に優れる電縫鋼管およびその製造方法

【課題】リールバージ向けパイプライン用として好適な、変形特性に優れた電縫鋼管の製造方法を提供する。

【解決手段】帯鋼を、略円筒状のオープン管とする成形工程と、オープン管を電縫溶接して電縫管とする溶接工程と、電縫管にサイジング処理を施すサイジング工程とを、合計で少なくとも2%の管軸方向の引張歪を付与する工程とし、サイジング工程終了後に、さらに管軸方向の圧縮歪を好ましくは0.1%以上付与する圧縮工程とを順次施す。なお、使用する帯鋼を、C:0.02〜0.2%、Si:0.01〜0.7%、Mn:0.6〜2.3%、P:0.025%以下、S:0.005%以下、Al:0.005〜0.1%を含み、炭素当量Ceqが0.44%未満となる組成の帯鋼とすることにより、X60級以上の高強度(降伏強さ:415MPa以上)、vE−60が200J以上、溶接部靭性にも優れ、管長手方向の降伏比が85%以下となる。

(もっと読む)

偏平チューブ製造装置および偏平チューブ製造方法

【課題】段取り時間短縮と設備複雑化を抑制し、材料の座屈等、成形不良となる要因をなくすことのできる、偏平チューブ製造装置および偏平チューブ製造方法を提供する。

【解決手段】帯状の加工材料Mを曲げ加工して偏平チューブTを製造する偏平チューブ製造方法であって、加工材料Mの長手方向中心軸に沿って、予め予備曲げして予備加工条溝Mdを形成しておいてから、加工材料Mを漸次、移動させつつ、予備加工条溝Mdを中心に、加工材料Mの長手両側縁部を、徐々に近接させてチューブ状に曲げ成形する。

(もっと読む)

成形装置と成形方法

【課題】 本発明は、例えば丸型鋼管の成形に際し、従来のロール成形の生産性を損なうことなく、被成形材へ与える付加的な変形歪みが少なく所要の成形を行い、寸法精度が高く高品質の製品を製造できる成形装置と方法の提供を目的としている。

【解決手段】 成形孔型を外向きに設けたシューを用いて形成したシューブロック列が無限軌道上を旋回移動する構成の旋回ユニットを採用し、シューの孔型で帯材料のエッジ部の一部を拘束するとともにあたかも巨大直径の成形ロールの使用と同様の成形を実現し、従来成形ロールによる局部的な接触応力の発生による問題を著しく低減する。

(もっと読む)

細径薄肉金属管の製造方法および製造装置

【課題】1辺の長さが短く、かつ薄肉の中空角筒状の金属管を、容易に、製造工程数を増やすことなく製造する。

【解決手段】形成すべき中空角筒状の金属管と等しい外周長を有する中空円筒状の金属管13を、対向させたローラ対2組を十字状に配置してなるローラダイス14に通し、中空円筒状の金属管13を側方4方向より中心に向けて押圧することにより、減面することなく中空角筒状の金属管16に成形する。ローラダイス14を構成する各ローラ15の外周面の中央部を内側に僅かに凹んだ円弧状曲面15aとし、それに続く両端部を内側に向けて傾斜する傾斜面15bとする。

(もっと読む)

連続して四角形の管を成形するための線形物形状可変装置

【課題】四角形の管を成形するための「線形物形状可変」装置を提供する。

【解決手段】成形中の四角形の管32の下方に配置されたアイドル成形ロール12,16,20と、成形中の四角形の管35の両側に配置され、帯状シート34の平面に対して平行移動が可能な2つのアイドル成形ロール11;15;19と、成形中の四角形の管35の上方に配置され、帯状シートの平面に対して垂直移動が可能な2つのアイドル成形ロール13,14;17,18;21,22とを有し、仕上げステーションでは、成形中の四角形の管の下方に配置された成形ロールの回転軸が、帯状シートの平面、および管の上方に配置された成形ロールの回転軸に対して平行であり、成形中の四角形の管の両側に配置された成形ロールの回転軸は互いに平行であり、帯状シートの平面に対して垂直である。

(もっと読む)

1 - 10 / 36

[ Back to top ]