国際特許分類[B21D53/92]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 他の特定物品の製造 (1,238) | 飛行機用の他の部品 (11)

国際特許分類[B21D53/92]に分類される特許

1 - 10 / 11

板状ワークの湾曲保持装置および湾曲保持方法ならびに湾曲成形方法

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

ハニカム構造及びその形成方法

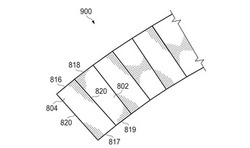

【課題】構造に好ましくない応力を加えず、又は構造の強度及び剛性を低下させずに最小限の形成ステップで多様な形状及び寸法の輪郭成形されたハニカム・コアの形成を可能にすることによって製造コスト及び製造時間の効率を上げる、輪郭成形されたハニカム構造を製造する簡略化された方法を提供する。

【解決手段】リボン900が折られた状態にある時にハニカム構造を形成するのに使用するリボンを形成する方法及び装置である。このリボンは第1端部及び第2端部を含む。リボンが折られていない状態にある時に、第1端部の少なくとも一部が第2端部の少なくとも一部に対して平行ではない。

(もっと読む)

板状ワークの成形方法および成形体

【課題】新規の加工設備に依存することなく、湾曲成形後の板状ワークを平坦に展開した状態でポケット部を加工する先曲げ成形法において、ポケット部加工の後の板状ワークの湾曲半径がスプリングインにより完成湾曲半径よりも小さくなってしまうことを防止する。

【解決手段】湾曲成形機10で湾曲成形した板状ワーク2を平坦に展開した状態で、その湾曲内面にポケット部3を後加工する板状ワーク2の成形方法であって、スプリングインによりポケット部3の加工前よりも加工後の板状ワーク2の湾曲半径が縮小する分を予め見込んで、板状ワーク2の完成湾曲半径Rにスプリングインによる湾曲半径縮小分R1を加算した正味湾曲半径R0を設定し、この正味湾曲半径R0になるように板状ワーク2の湾曲成形を行う湾曲成形工程Aと、湾曲成形された板状ワーク2を平坦に展開してポケット部3を後加工するポケット部加工工程とを有することを特徴とする。

(もっと読む)

ストレッチ成形装置および方法

【課題】航空機の胴体、翼、超高速鉄道の車輛の流線形状の胴体等のストレッチ成形で、台形形状等の変形した製品であっても、沿い不良やしわ等が発生せずに、品質の良い製品を成形する。

【解決手段】走行レール7にそって走行可能としたジョーフレーム4の中心軸線にクランプジョー3の中心軸線を合わせて装着し、ジョーフレーム4を所要の角度に旋回自在にジョーフレーム台6に載置するとともに、このジョーフレーム4の旋回に対応してクランプジョー3の先端部の中心位置を走行レール7間の所定位置に補正するようにジョーフレーム4を移動可能にスライド装置25、26を配設している。

(もっと読む)

成形方法および成形装置

【課題】耐力が大きく、かつ、延性に乏しいチタン合金板から、例えば航空機の翼前縁部位やナセル回り部位を、スピニング成形によって、構成できる技術を提供することである。

【解決手段】棒状工具を用いたスピニング成形によってチタン合金材を成形する方法であって、

スピニング成形に際して、高周波誘導加熱によって、前記棒状工具による前記チタン合金材に対する作用点を局所的に加熱して成形する加熱成形工程を具備する。

(もっと読む)

板状部材の成形方法

【課題】生産性に優れて高品質に成形することができ、かつ環境負荷及び製造コストを抑制することのできる板状部材の成形方法を提供する。

【解決手段】一方の表面に凹面状の凹部101が複数形成されるとともに湾曲した板状部材Wを成形する方法において、平板状の板状部材Wにミーリングで凹部101を形成する凹部形成工程S1、凹部形成工程S1で凹部101が形成された板状部材Wに板状冶具20を積層して、板状冶具20及び板状部材Wをプレス成形装置10に載置してプレス成形装置10で板状部材Wを湾曲成形するプレス成形工程S2、を備え、プレス成形装置10によるプレス成形によって発生する圧縮応力が作用する板状部材Wの圧縮応力発生側に板状冶具20を積層する。

(もっと読む)

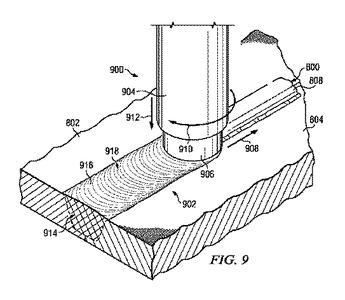

薄板に同等の特性を得るための成形;冷却素子を有する摩擦攪拌接合装置

複数の金属薄板(802、804)を溶接して複数の溶接ナゲット(918)を有する素板を形成し、型部分とカバー部分の間に素板を配置し、型部分を加熱して素板に熱を加え、カバー部分と型部分の間に加圧気体を導入して素板を型部分の鋳型にプレスして構造部品を成形することによって、構成部品が形成される。複数の溶接ナゲット(918)は、複数の金属薄板(802、804)と形成された構成部品が複数の実質的に同じ特性を有するように、約1.1〜約1.25の範囲の所望の厚さ比を有する。  (もっと読む)

(もっと読む)

ナセルリップスキン用セクタの成形方法

薄板金属ブランク材からナセルリップスキン用セクタを成形する方法であって、上記方法は、内面、外面、および前縁を有する円弧状又は環状のパンチ(7)又はマンドレルを提供するステップを備え、パンチ(7)は、上記ナセルリップスキンの少なくとも1つのセクタの内面に形状について実質的に対応し、パンチ(7)の上記外面にブランク材(13)を置き、クランプ部(11,12)で、ブランク材(13)の後縁を締め付けて、パンチ(7)の上記外面にブランク材(13)を保持するステップを備え、クランプ部(11,12)は、ずれることなくブランク材(13)の後縁を掴み、パンチ(7)の上記前縁に隣接するおよび上記前縁の前方の、パンチ(7)から軸方向に距離をあけた位置において、グリップ部(8,9)で、上記後縁の反対側のブランク材(13)の前縁をつかむステップを備え、グリップ部(8,9)は、ブランク材(13)が割れたりシワができることなく、制御された方法で、グリップ部(8,9)の間を上記ブランク材が通って流れることができるのに十分な力で上記ブランク材を掴み、グリップ部(8,9)を通してブランク材(13)を絞りながら、第1の方向として、パンチ(7)に対して実質的に半径方向に、パンチ(7)の中心軸の方へ、グリップ部(8,9)を変位させるステップと、グリップ部(8,9)を通してブランク材(13)を絞りながら、パンチ(7)の上記前縁上でブランク材(13)を絞るために、第2の方向として、パンチ(7)に対して実質的に軸方向に、パンチ(7)の上記前縁の方へ、および上記前縁を通り過ぎて、グリップ部(8,9)を変位させるステップとを備えている。  (もっと読む)

(もっと読む)

チタニウム組立品の超塑性成形方法及びそれによって製造された航空機の構造

【課題】 チタニウム組立品の超塑性成形方法及びそれによって製造された航空機の構造を提供することである。

【解決手段】 チタニウムの束の超塑性成形方法及び関連する組立品が提供される。チタニウムの束は異なった粒状構造を有する異なった板(14、16)を含むことができ、それによって、該異なった板(14、16)は異なった温度で超塑性成形されることができる。板(14、16)の1つ又は複数は束のもう1つの板(14、16)の超塑性成形温度より低い温度で成形されることができる。いくつかの場合において、マークオフの発生を減少させる又は排除することができる。この方法によって製造された航空機構造を備える機体もまた、記載されている。

(もっと読む)

超塑性・拡散接合パネルの成形方法

【課題】超塑性・拡散接合パネルの成形速度を均一化し、成形ガス圧制御の容易化、成形時間の短縮、成形精度の向上、装置構成簡素化を図る。

【解決手段】パネルのフェース面を成形するプレート51,52を成形型30内に収め、ガス圧、バネ、金属ハニカム等の手段を用いてプレート51,52をフェースシート2,3に押圧しつつ、パネルの膨張に伴ってプレート51,52を移動させて超塑性成形を行う。

(もっと読む)

1 - 10 / 11

[ Back to top ]