国際特許分類[B21K1/68]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 鍛造またはプレス製品の製造,例.馬蹄,リベット,ボルト,車輪 (1,308) | 機械要素の製造 (916) | ナット (35) | 丸棒または角棒からのもの (10)

国際特許分類[B21K1/68]に分類される特許

1 - 10 / 10

ボールねじ用ナット製造装置

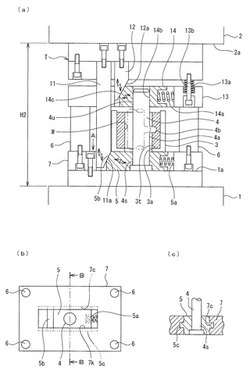

【課題】ナット素材の換装作業性が比較的に高く、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材にS溝を鍛造し得るナット製造装置を提供する。

【解決手段】このナット製造装置は、ナット素材Wに内挿される部材がパンチ4のみであり、このパンチ4の両端を第一および第二のスライダ5,14が支持しつつ、第一および第二の下降カム11,12で駆動されてパンチ4をナット素材Wの内周面に押圧してS溝を形成する。そして、パンチ4の上端を支持する第二のスライダ14は、スライド2側の可動プレート13に設けられ、可動プレート13が、スライド2とともにボルスタ1の上方に離隔されるので、スライド2を上昇させれば、ワーク拘束部材3の可動プレート13側(第二のスライダ14側)を開くことができる。

(もっと読む)

ピアスナットの製造装置

【課題】寸法精度が高く、安定したクリンチ力が得られるハイストレスタイプの四角ピアスナットを量産することができる製造装置を提供する。

【解決手段】外形が四角のナット本体のねじ下穴12を含む中央部分に設けた、端面が金属板を打ち抜くパンチとして働く筒状のパイロット部13の周側壁面と側壁14を軸線に対して傾斜させ環状溝15を奥拡がりの蟻溝に形成したハイストレスタイプのピアスナットのナットブランク11をナットホーマーを用いて圧造成形するピアスナットの製造装置である。ねじ下穴12の穴抜き及びパイロット部13の端面部分を半径方向へ押し拡げて、環状溝15を画定するパイロット部13の周側壁面を傾斜させ拡大する圧造工程が終了したナットブランク11bの対角方向の四隅の端面を4本のノックアウトピン77で押し出して、ダイスの端面近傍に位置するトランスファー機構の一対のフィンガー58,58の間に押し込む構成とした。

(もっと読む)

中空本体要素および部品アセンブリ

【課題】 板金(280)からなる部品に取り付ける、例えば、ナット要素などの中空本体要素(200)を提供する。

【解決手段】 前記方法は、幾つかの作業ステーションで構成された連続複合ツール(10)を使用して、形材に前もって穴(204)を打ち抜いた後で、形材ロッド(1)または巻材の形態の形材を個々の要素に切断することからなる。本発明は、穴抜き加工と打抜き加工が作業ステーションで行われることを特徴とする。本発明はまた、中空本体要素(200)、部品、連続複合ツール(10)、およびローリングミル(600、602)に関する。

(もっと読む)

フランジナットの製造方法

【課題】フランジ部の厚みを薄く設定できながらブランクの搬送が正確に行え、斜め抜きをなくし、かつ打ち抜きカスを減らし、ヒータの加熱費用を抑える。

【解決手段】まず高温度に加熱された中実の棒状ブランクXを圧造加工して、厚肉大径円板部aとテーパ段部bを介して厚肉小径円板部cとからなり、大径円板部aの中心部にテーパ凹部dとこれに連続する小径穴部eとが形成された第1ブランクX1を成形する。次に第1ブランクX1の穴部eの穴底を打ち抜き加工して、テーパ凹部の中心部に連通する小径連通孔が形成された第2ブランクX2を成形する。その後中心部に連通孔のほぼ倍の径となる内ねじ形成用の貫通孔をもつ六角柱状のナット本体を形成すると同時に、ナット本体の一端に薄肉大径のフランジ部12を、また他端に突出円筒部13を一体に連設してフランジナットを成形した。

(もっと読む)

鋼製ナット及びその製造方法

【課題】 一般構造用圧延鋼を用いて安定した組織や硬さが得られるようにした鋼製ナットを提供する。

【解決手段】 一般構造用圧延鋼(SS400)製の棒材を1200°C以上1300°C以下の範囲内の温度に加熱して固溶熱処理を行い、このオーステナイト状態においてナットブランクに熱間鍛造するとともに、鍛造終止時のナットブランクの表面温度を760°C以上900°C以下の範囲内の温度にコントロールし、次いで、50°C以下の温度に水冷することによりHRC32〜44の硬さに焼入れし、その後の焼戻しを行って調質することによりJIS B1181附属書2に規定する強度分布5T〜10Tの硬さを有するナットを製造する。

(もっと読む)

インサート金具の製造方法、及び同製造方法によって製造されるインサート金具

【課題】本発明は、専用加工機によるローレットの形成工程を省きながら、アヤ目ローレットと同等の耐引き抜き荷重、耐ねじりトルクを有するインサート金具を製造するインサート金具の製造方法、及び同製造方法によって製造されるインサート金具を提供しようとするものである。

【解決手段】被装着物である樹脂板や金属板にあらかじめ穿設された下穴に、その軸部を押入し、あるいは被装着物にあらかじめ埋設して使用するインサート金具に要求される軸心回りの回動及び軸心方向への抜け落ちを規制する軸部外周のローレット及び膨出凸部の加工が、専用の加工機を用いることなく、複数個の金型が装備されたインサート金具製造装置において、円形断面の線材の切断からねじ切り前のインサート金具形成まで一貫した鍛造工程内で実施されるインサート金具の製造方法による。

(もっと読む)

鍔付き短円筒状部品等の鍛造方法

【課題】片側に鍔部を有し他側に短円筒状部もつ部品等を、加圧トン数の小さい鍛造機械により製造可能とし、製造コストの低減を図り、熱間鍛造だけでの製造で省エネを図り、かつ小ロットでの製造を可能とする。

【解決手段】棒状の鋼素材を切断して短円柱状部材を形成した後、熱間鍛造機械により、短円柱状部材の端面を加圧してパンケーキ状の偏平円盤部材とし、次に金型により鍔付き短円筒状に成形する工程前に、偏平円盤部材の中央部に円形状の凹所を形成し、該円形状凹所の底板部分を打ち抜いて、孔付きの偏平円盤部材7を形成し、その後に金型8,9により加圧して、鍔付き短円筒状部品10を成形する。また同様に成形したものを鍔状部分11と短円筒状部分12に分離して、ベアリングの外輪と内輪用部品を形成する。

(もっと読む)

棒状部材

【課題】引張強度を増し、また、入射した光に対する周期性を有する光の反射が可能な棒状部材を提供する。

【解決手段】棒状部材10は、表面に複数の多角形の加工面12が形成された棒状部材であって、軸線方向の所定の範囲内で同一周面上に一定数の加工面12が形成され、軸線方向に隣接する加工面群18の周方向の位相角が一定である。また、棒状部材10の軸線方向に対する垂直断面は略多角形に形成され、好ましくは前記垂直断面が略六角形である。前記略六角形の側面のうち、加工面12が形成された側面の曲率が、加工面12が形成されていない側面の曲率よりも大きい。

(もっと読む)

中空本体要素の製造方法、中空本体要素部品アセンブリ、中空本体要素製造用順送型ツールおよびローリング機構

本発明は、通常は鋼(280)で作られる部品に付ける、例えば、ナット要素などの中空本体要素(200)の製造方法に関し、特に、基本的に正方形かまたは長方形の外形(202)を有する中空本体要素の製造方法に関する。前記方法は、幾つかの作業ステーションで構成された連続複合ツール(10)を使用して、形材に前もって穴(204)を打ち抜いた後で、形材ロッド(1)または巻材の形態の形材を個々の要素に切断することからなる。本発明は、穴抜き加工と打抜き加工が作業ステーションで行われることを特徴とする。本発明はまた、中空本体要素(200)、部品、連続複合ツール(10)、およびローリングミル(600、602)に関する。  (もっと読む)

(もっと読む)

ブシュ、ナット、またはめくら穴もしくは貫通穴付きの他の品目、ねじ、標準または特殊形状の押出またはプレス加工品のような金属要素の液圧プレス機での冷間押出のための方法、および前記方法を実効するためのプラント

自動移動システムにより相互に接続された一連に液圧プレスを含むマシニングセンタで、例えばブシュ、ナット、またはめくら穴もしくは貫通穴付きの他の要素、ねじ、標準および特殊形状の押出またはプレス加工品等のような金属要素を得るための冷間押出手順。要素の最終穴あけ加工または剪断加工は、縦型機械プレス機から構成することのできる、高速で作動する専用の穴あけまたは剪断加工装置によって有利に実行される。高速穴あけまたは剪断加工装置と共に幾つかの液圧プレス機を含むプラントの使用により、高レベルの生産性を達成することが可能になる。  (もっと読む)

(もっと読む)

1 - 10 / 10

[ Back to top ]