国際特許分類[D05B35/12]の内容

繊維;紙 (81,477) | 縫製;刺しゅう;タフティング (3,545) | 縫製 (3,233) | 他に分類されないミシンの被縫製物の送りまたは取り扱い要素 (243) | 被縫製物の位置決めのための指示具,例.目盛付きものさしを有するもの (28)

国際特許分類[D05B35/12]に分類される特許

1 - 10 / 28

ミシン

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

縫製装置

【課題】作業性の向上を図る。

【解決手段】二枚の生地C1,C2が重ねて載置される作業台30と、二枚の生地とをつなぎ合わせるために縫いを行うロックミシン40と、作業台の端縁部32に沿ってロックミシンを搬送する搬送機構50と、作業台に載置された一枚目の生地の仮押さえを行う後クランプ機構70とを備え、後クランプ機構は、作業台と同じ高さで作業台の端縁部の前側に配置される下板75と、下板の上方から一枚目の生地の突き出された端部を保持するクランプ部材711と、下板及びクランプ部材をロックミシンの搬送領域から退避させる退避機構78とを備えることを特徴とする。

(もっと読む)

ミシン

【課題】ミシンベッド上又は加工布上に照射された基準マークの照射位置を、ユーザの所望する位置に容易に移動させることができる使い勝手のよいミシンを提供する。

【解決手段】ミシンの制御装置は、撮影手段により基準マークが撮影された画像に対して、ユーザが前記基準マークを指定して所望の方向に移動させたときの移動方向と移動量を特定する(ステップS23〜S27)。また、制御装置は、特定した移動方向と移動量に対応させて、ミシンベッド上又は加工布上に照射される基準マークの照射位置を移動させるように位置移動手段を制御する(ステップS28、S29)。

(もっと読む)

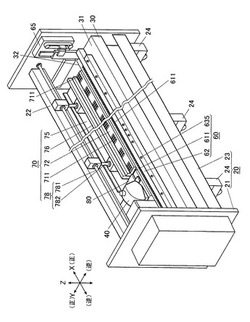

カッターシャツ用カフス地縫い装置

【課題】形状が異なる多種類のカフスを縫製する場合であって、ある程度のサイズ幅で共通の部材を使用してカフスを縫製することができ、設備コストを低減する。異なるサイズ、形状のカフスへ縫製を切換える場合であっても、二次元方向に対するカフス地の移動量を制御することにより多種類のカフスを縫製することができる。カフスを取出して集積することができ、カフスの縫製及び集積の作業時間を短縮する。

【解決手段】回動位置保持部材63により押え板65の回動を規制した状態でカフス地縫送手段7及びカフス地移送手段のいずれか一方を移動制御して縫製位置へ移送されたカフス地を直線状に縫製及び切断する一方、回動位置保持部材63による押え板65の回動規制を解除すると共に軸部材を押え板65の凹部65aに係合した状態でカフス地縫送手段7及びカフス地移送手段を移動制御して縫製位置へ移送されたカフス地の角部を湾曲状に縫製及び切断する。

(もっと読む)

ミシン

【課題】押圧されていない状態の縫製対象物の厚みを簡単な操作で検出する機能を備えたミシンを提供すること。

【解決手段】投影手段と、投影手段とは異なる位置に取り付けられた撮影手段とを備えたミシンにおいて、模様を投影するための投影画像が作成される(S40)。S40で作成された投影画像に基づき、模様が縫製対象物に投影される(S50)。S50で投影された模様を撮影した撮影画像が作成される(S60)。S40で作成された投影画像と、S60で作成された撮影画像とに基づいて、縫製対象物の厚みが算出される(S80)。

(もっと読む)

穴かがり縫いミシン

【課題】被縫製物の搬送装置を設けることなく、ユーザによる被縫製物の送り作業の負担を軽減する。

【解決手段】被縫製物に等間隔で複数の穴かがり縫い目を形成する穴かがり縫いミシンにおいて、穴かがり縫い目の縫製時に、その直近に縫い終えた穴かがり縫い目が位置すべき場所をユーザに教示する教示手段40を備え、教示手段は、ベッド部2に載置された被縫製物に向けて光を照射する光源43と、光源から発光される光を被縫製物に形成された穴かがり縫い目の鳩目穴に通すことにより、その光を直接受光又はその光のベッド部からの反射光を受光して穴かがり縫い目の存在を検出する検出手段44と、被縫製物が正しい位置にあることをユーザに報知する報知手段45と、検出手段が光源からの光を検出した場合に報知手段を動作させる制御手段と、を備える。

(もっと読む)

ミシンのマーキング照射装置

【課題】縫製の仕上がりの再現性を安定させることができるミシンのマーキング照射装置を実現する。

【解決手段】マーキング照射装置30は、テーブル11に載置される身生地Cの位置合わせを行うための基準位置に、第一のマーキングライト31からの発光によりポイントマークPを照射する際に、その基準位置に応じてマーキングライト31の角度を切り替える場合、マーキングライト31がテーブル11に向けて略垂直な向きにポイントマークPを照射する角度から、その照射角度が浅くなるにつれて光量が増すように、マーキングライト31の出力を調整することを可能にし、マーキング照射装置30がテーブル11に対するマーキングライト31の角度に応じて光の出力を切り替えることによって、その角度がどのような角度であっても、テーブル11に向かって照射されるポイントマークPがほぼ同じ明度となるようにした。

(もっと読む)

円縫い用テンプレート

【課題】簡単な構成で、円縫いを行う際に最初の模様の縫い始め位置と最後の模様の縫い終わり位置とが一致するか否かを容易に判断することができるようにする。

【解決手段】円縫い用テンプレート25は、半円形をなす透明なシート部材26に、中心点27を中心とする同心円状に配置された複数本の円弧状基線28と、中心点27を通りかつ円弧状基線28を横切るように配置され、模様のピッチを計測するための直線状をなす複数本の模様ピッチ計測線31とを設ける。円縫いしたい模様の1パターンのみを試し縫いし、テンプレート25の中心点27を、試し縫いした模様の半径の中心となる係止点に合わせた状態で、模様ピッチ計測線31の基準線31aを模様の縫い始め位置に合わせ、模様の縫い終わり位置が、模様ピッチ計測線31の1本と一致するか否かを判断する。

(もっと読む)

針振りミシン

【課題】縫製開始時における縫い針の針落ち点が変更した場合であっても、手動によって位置指示手段による指示位置を変更するという手間をかけることなく、被縫製物上における位置指示手段による指示位置と針落ち点とを容易に合わせる。

【解決手段】下端部に縫い針2が装着され、上下動するとともに前記縫い針2が揺動するように針振りする針棒3と、針棒3を支持し針棒3の針振りとともに揺動する針棒支持台11と、ベッド部15に配置された被縫製物17上において、針棒3が下死点に位置する際の縫い針2の針落ち点を照射光により指示する照射部材18とを備えており、位置指示手段が、前記揺動部材に取り付けられている。

(もっと読む)

玉縁縫いミシン

【課題】バインダーの誤動作による縫い針の折れを防止する。

【解決手段】ミシン本体12と、センターメス機構と、底板部31と立板部32と案内部材33と、を有するバインダー30と、バインダー駆動手段と、案内手段9と、を有するバインダー機構3と、バインダー機構を回動自在に支持するように上下方向に支持されたバインダー支持軸64と、一対の大押さえを有し、大押さえの布送り方向の移動により身頃生地及び玉縁布を搬送する布移動機構と、を備える玉縁縫いミシン1において、バインダー支持軸は、ミシン本体の外側、かつ、ミシン本体よりも布送り方向下流側に配置され、案内手段に沿って案内部材の先端が2本の縫い針の間よりも布送り方向上流側に移動されるまでは、バインダー支持軸を中心とするバインダー機構の回動を阻止する回動阻止手段80を設けた。

(もっと読む)

1 - 10 / 28

[ Back to top ]