ガスケットの仮保持構造

【課題】管状部材の先端に一体形成される鍔状のフランジに対してガスケットを仮保持させるガスケットの仮保持構造の提供。

【解決手段】

側面13に形成された複数の係合凹部14を有するフランジ1と、ガスケット本体21から一体的に延びる複数の係止片22を有するガスケット2とを備え、複数の係止片22は、ガスケット本体21の外縁から延びる脚部25と、脚部25の先端に形成される係止突部26とをそれぞれ有し、ガスケット本体21が所定位置に載置された状態で、脚部25は、フランジ1の側面13に沿って延び、係止突部26は、係合凹部14と係合して所定位置からのガスケット2の移動を規制する、ことを特徴とするガスケットの仮保持構造。

【解決手段】

側面13に形成された複数の係合凹部14を有するフランジ1と、ガスケット本体21から一体的に延びる複数の係止片22を有するガスケット2とを備え、複数の係止片22は、ガスケット本体21の外縁から延びる脚部25と、脚部25の先端に形成される係止突部26とをそれぞれ有し、ガスケット本体21が所定位置に載置された状態で、脚部25は、フランジ1の側面13に沿って延び、係止突部26は、係合凹部14と係合して所定位置からのガスケット2の移動を規制する、ことを特徴とするガスケットの仮保持構造。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管状部材の先端に一体形成された鍔状のフランジを被取付面に締結固定する際に、フランジと被取付面との間隙を密閉するためのガスケットをフランジに仮保持させる構造に関する。

【背景技術】

【0002】

特開平10−252893号公報には、シリンダブロックの排気部座と排気管のフランジとの間に金属板ガスケットを介在させて、フランジを排気部座にボルトによって締め付ける構造が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−252893号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記構造では、ガスケットとフランジをシリンダブロックの排気部座に組み付ける際に、ガスケットのボルト孔とフランジのボルト孔との位置を合わせるとともに、ガスケットの排気孔とフランジの排気孔の位置を合わせてから、シリンダブロックに組み付ける必要があり、組み付け作業が煩雑になる。とくにライン生産方式を採用している場合、位置合わせのための時間を考慮してラインスピードを設定しなければならず、ラインスピードを上げられない原因の一つとなる。

【0005】

また、組み付け対象の構造や作業環境によっては、フランジを被取付面に対して下方から組み付けなければならない場合がある。このような場合、組み付け作業中のガスケットのずれや脱落を防ぐために、作業者は、ガスケットを手で保持しながらフランジと被取付面との位置合わせを行わなければならず、さらに組み付け作業が煩雑になる。

【0006】

そこで、本発明は、ガスケットとフランジとの位置合わせを容易に行うことができ、且つフランジの組み付け作業時にガスケットを手で保持することなくフランジと被取付面との位置合わせを行うことが可能なガスケットの仮保持構造の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成すべく、本発明は、管状部材の先端に一体形成される鍔状のフランジに対してガスケットを仮保持させるガスケットの仮保持構造である。

【0008】

フランジは、管状部材の先端開口を区画する表面と、管状部材の外周面から延びる裏面と、表面と裏面の外縁同士を連続する側面と、側面に形成された複数の係合凹部と、表面と裏面とを連通するフランジ側ボルト挿入孔とを有する。ガスケットは、フランジの表面上の所定位置に載置されるシート状のガスケット本体と、ガスケット本体から一体的に延びる複数の係止片とを有する。

【0009】

ガスケット本体には、ガスケット本体が所定位置に載置された状態で、管状部材の先端開口と連通する管路形成孔と、フランジのフランジ側ボルト挿通孔と連通するガスケット側ボルト挿通孔とが形成されている。所定位置に載置されたガスケット本体は、フランジ側ボルト挿通孔及びガスケット側ボルト挿通孔を挿通するボルトによってフランジが被取付面に締結固定された状態で、フランジの表面と被取付面との間に狭持される。複数の係止片は、ガスケット本体の外縁から延びる脚部と、脚部の先端に形成される係止突部を有する。ガスケット本体が所定位置に載置された状態で、脚部は、フランジの側面に沿って延び、係止突部は、係合凹部と係合して所定位置からのガスケットの移動を規制する。

【0010】

上記構成では、フランジを被取付面に締結固定する場合、作業者は、フランジと被取付面との位置合わせを行う前に、ガスケットの係止突部をフランジの係合凹部に係合し、ガスケットをフランジの表面上の所定位置に仮保持させる。この仮保持状態では、管状部材の先端開口とガスケットの管路形成孔とが連通し、フランジのフランジ側ボルト挿通孔とガスケットのガスケット側ボルト挿通孔とが連通する。従って、作業者は、ガスケットとフランジとの位置合わせを、係止突部を係合凹部に係合することによって容易に行うことができる。また、作業者は、ガスケットを手で保持することなく、フランジと被取付面との位置合わせを行うことができる。

【0011】

また、係止凹部がフランジの側面に形成されているので、仮保持状態における係止片のフランジの裏面からの突出を、ボルトの締結作業との干渉が生じないように抑制又は防止することができる。このため、フランジ側ボルト挿通孔からの制約を受けることなく、フランジの側面の任意の場所に係合凹部を配置することができる。また、係止片とボルト頭部との干渉を考慮する必要がないため、ボルト頭部を任意の大きさに設定することができる。

【0012】

さらに、板厚のみが異なる2つのフランジ間において、各フランジの表面に対する複数の係合凹部の位置を同様に設定することによって、これら2つのフランジに同一形状のガスケットを使用することができ、ガスケットの共用化による部品点数の削減や製造コストの低減が可能となる。

【発明の効果】

【0013】

本発明によれば、ガスケットとフランジとの位置合わせを容易に行うことができ、且つフランジの組み付け作業時にガスケットを手で保持することなくフランジと被取付面との位置合わせを行うことができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態にかかるガスケットの仮保持構造を示す分解斜視図である。

【図2】図1のガスケットを斜め下方から視た斜視図である。

【図3】図1のフランジの上面図である。

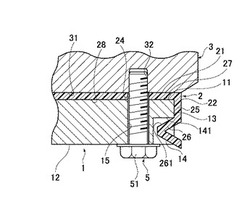

【図4】図1のフランジを被取付面に締結固定した状態を示す要部断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の一実施形態について図面を参照して詳細に説明する。本実施形態は、管状部材4の先端に一体形成されたフランジ1を被取付面31に締結固定する際に、フランジ1と被取付面31との間隙を密閉するためのガスケット2をフランジ1に仮保持させるガスケット2の仮保持構造であり、例えば大型トラックの内燃機関のターボチャージャーなどで使用される。

【0016】

図1〜図3に示すように、フランジ1は、管状部材4の先端の外周面から鍔状に突出する矩形板状であり、表面11と裏面12と4箇所の側面13とを有する。フランジ1の表面11は、正方形状であり、管状部材4の円形状の先端開口41を区画する。先端開口41の中心は、表面11の中心(正方形の重心)とほぼ一致する。フランジ1の裏面12は、管状部材4の外周面から延び、各側面13は、表面11の外縁と裏面12の外縁とを連続する。フランジ1には、表面11と裏面12とを連通する2箇所のフランジ側ボルト挿通孔15が形成されている。2箇所のフランジ側ボルト挿通孔15は、フランジ1の対角に位置する2つの隅部の近傍にそれぞれ配置され、先端開口41を挟んで対峙する。

【0017】

4箇所の側面13のフランジ側ボルト挿通孔15の近傍には、裏面12から凹む溝状の係合凹部14がそれぞれ形成されている。フランジ1の上記2つの隅部において、各隅部から各係合凹部14までの距離はほぼ等しく設定され、隣り合う側面13の係合凹部14は、上記2つの隅部を結ぶ対角線に対してほぼ線対称に位置する。各係合凹部14は、後述するガスケット2の係止突部26と係合する係合面141を有する(図4参照)。

【0018】

ガスケット2は、フランジ1の表面11の所定位置に載置されるシート状のガスケット本体21と、ガスケット本体21から一体的に延びる4箇所の係止片22とを有する。ガスケット本体21の表面27及び裏面28は、フランジ1の表面11とほぼ同じ正方形状を有する。ガスケット2は、例えば所望の弾性を有する金属や樹脂の薄板を所定形状に打ち抜き、プレス加工により係止片22を曲折することによって形成される。

【0019】

4箇所の係止片22は、ガスケット本体21の外縁から裏面28側へ延びる脚部25と、脚部25の先端に形成される係止突部26とをそれぞれ有する。各係止片22は、フランジ1の各係合凹部14に対応して配置されている。係止突部26は、脚部25の先端からV状に曲折し、ガスケット本体21の裏面28と対向する係止突部26の傾斜部261は、ガスケット本体21をフランジ1の表面11の所定位置に載置した状態でフランジ1の係合面141と係合する(図4参照)。係止片22の先端(係止突部26の先端)は、係止突部26が係止凹部14と係合した状態で、フランジ1の裏面12から僅かに突出する。

【0020】

ガスケット本体21には、係止突部26が係合凹部14に係合したガスケット装着状態で、先端開口41と連通する管路形成孔23と、フランジ側ボルト挿通孔15と連通するガスケット側ボルト孔24とが形成されている。すなわち、係止突部26とガスケット側ボルト挿通孔24との位置関係と、係合凹部14とフランジ側ボルト挿通孔15との位置関係とは、ほぼ等しく設定されている。

【0021】

図4に示すように、ガスケット装着状態のフランジ1は、フランジ側ボルト挿通孔15及びガスケット側ボルト孔24を挿通するボルト5によって被取付面31の所定の取付位置に締結固定される。被取付面31の取付位置には、2箇所の雌ネジ孔32と被取付側管路33が形成され、被取付面31にフランジ1が締結固定された取付状態で、ガスケット2(ガスケット本体21)がフランジ1と被取付面31との間に挟持され、フランジ1の先端開口41がガスケット2の管路形成孔23を介して被取付側管路33と連通する。ガスケット2が狭持されることで、管状部材4の先端開口41と被取付側管路33との連通部分の気密性が高まる。

【0022】

次に、被取付面31へのフランジ1の取付作業について説明する。

【0023】

作業者は、まず、ガスケット2をフランジ1に装着する。具体的には、作業者は、ガスケット2を把持し、ガスケット本体21の裏面28をフランジ1の表面11に対向させ、ガスケット側ボルト挿通孔24とフランジ側ボルト挿通孔15との位置を合わせ、ガスケット2をフランジ1に向けて移動させ、ガスケット2の係止突部26をフランジ1に接触させる。

【0024】

ガスケット2の係止突部26がフランジ1に接触した後、作業者は、ガスケット2をフランジ1に向けて押し込む。この押し込みに伴ってガスケット2の脚部25が外側に撓み、係止突部26は側面13に沿って下降する。係止突部26がフランジ1の係合凹部14に到達し、係止突部26の傾斜部261が係合凹部14の係合面141と係合すると、ガスケット装着状態となり、ガスケット2がフランジ1に仮保持される。

【0025】

ガスケット装着状態においては、管状部材4の先端開口41とガスケット2の管路形成孔23とが連通し(図示省略)、また、フランジ1のフランジ側ボルト挿通孔15とガスケットのガスケット側ボルト挿通孔24とが連通する(図4参照)。従って、作業者は、ガスケット2をフランジ1に装着させることで、ガスケット2とフランジ1との位置合わせを容易に行うことができる。

【0026】

次に、作業者は、ガスケット装着状態のフランジ1と被取付面31との位置合わせを行う。具体的には、被取付面31の雌ネジ孔32とフランジ1のフランジ側ボルト挿通孔15との位置合わせを行う。

【0027】

ガスケット装着状態においては、図4に示すように、ガスケット2の係止突部26の傾斜部261がフランジ1の係合凹部14の係合面141と係合し、ガスケット2はフランジ1に仮保持されている。従って、作業者がガスケット2を把持しなくても、ガスケット2がフランジ1の所定位置からずれたり脱落することがなく、作業者は被取付面31とフランジ1との位置合わせを容易に行うことができる。

【0028】

最後に、作業者は、ボルト5をフランジ側ボルト挿通孔15に挿入し、被取付面の雌ネジ孔32に螺合して締め付ける。このときも被取付面31とフランジ1との位置合わせ時と同様に、作業者はガスケット2を把持する必要はない。

【0029】

以上のとおり、本実施形態によれば、被取付面31にフランジ1を取り付ける作業において、作業者は、ガスケット2とフランジ1との位置合わせ及びフランジ1と被取付面31との位置合わせを容易に行うことができ、取付作業の煩雑さが大幅に軽減される。

【0030】

また、係止凹部14がフランジ1の側面13に形成され、フランジ1の裏面12からの係止突部26の突出が小さく抑えられているので、係止突部26がボルト頭部51に接触せず、係止突部26がボルト5の締結作業に干渉することもない。

【0031】

このため、フランジ側ボルト挿通孔15からの制約を受けることなく、フランジ1の側面13の任意の場所に係合凹部14を配置することができる。また、係止片22とボルト頭部との干渉を考慮する必要がないため、ボルト頭部51を任意の大きさに設定することができる。

【0032】

また、本実施形態のフランジ1とは板厚が異なるフランジを使用する場合、係合凹部14と同様の係合凹部を、フランジ1の表面11に対する複数の係合凹部14と同位置に設けることによって、ガスケット2の共用が可能となる。従って、ガスケットの共用化による部品点数の削減や製造コストの低減が可能となる。

【0033】

なお、本実施形態においては、係合凹部14をフランジの側面13にそれぞれ1つずつ(合計4箇所)設けたが、係合凹部14の数はこれに限定されず、例えば2箇所の係合凹部を互いに隣り合う側面13または対向する側面13に設けてもよく、8箇所の係合凹部を各側面13に均等に(それぞれ2箇所ずつ)設けてもよい。また、係合凹部14の形状は、裏面12から凹む溝状に限定されず、例えば裏面12から離間する穴状であってもよい。また、係止突部が係止凹部と係合した状態で係止片の先端がフランジ1の裏面12から突出しないように、係合凹部の位置及び係止片の長さを設定してもよい。

【0034】

以上、本発明者によってなされた発明を適用した実施形態について説明したが、この実施形態による発明の開示の一部をなす論述及び図面により本発明に限定されることはない。すなわち、この実施形態に基づいて当業者等によりなされる他の実施形態、実施例及び運用技術等は全て本発明の範疇に含まれることは勿論であることを付け加えておく。

【産業上の利用可能性】

【0035】

本発明は、管を他の管または機械部分と結合する際に用いるガスケットとフランジからなる構造に広く適用可能である。

【符号の説明】

【0036】

1:フランジ

2:ガスケット

3:内燃機関

4:管状部材

5:ボルト

11:表面

12:裏面

13:側面

14:係合凹部

15:フランジ側ボルト挿通孔

21:ガスケット本体

22:係止片

23:管路形成孔

24:ガスケット側ボルト挿通孔

25:脚部

26:係止突部

27:表面

28:裏面

31:被取付面

32:雌ネジ孔

33:被取付側管路

41:先端開口

51:ボルト頭部

141:係合面

261:傾斜部

【技術分野】

【0001】

本発明は、管状部材の先端に一体形成された鍔状のフランジを被取付面に締結固定する際に、フランジと被取付面との間隙を密閉するためのガスケットをフランジに仮保持させる構造に関する。

【背景技術】

【0002】

特開平10−252893号公報には、シリンダブロックの排気部座と排気管のフランジとの間に金属板ガスケットを介在させて、フランジを排気部座にボルトによって締め付ける構造が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−252893号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記構造では、ガスケットとフランジをシリンダブロックの排気部座に組み付ける際に、ガスケットのボルト孔とフランジのボルト孔との位置を合わせるとともに、ガスケットの排気孔とフランジの排気孔の位置を合わせてから、シリンダブロックに組み付ける必要があり、組み付け作業が煩雑になる。とくにライン生産方式を採用している場合、位置合わせのための時間を考慮してラインスピードを設定しなければならず、ラインスピードを上げられない原因の一つとなる。

【0005】

また、組み付け対象の構造や作業環境によっては、フランジを被取付面に対して下方から組み付けなければならない場合がある。このような場合、組み付け作業中のガスケットのずれや脱落を防ぐために、作業者は、ガスケットを手で保持しながらフランジと被取付面との位置合わせを行わなければならず、さらに組み付け作業が煩雑になる。

【0006】

そこで、本発明は、ガスケットとフランジとの位置合わせを容易に行うことができ、且つフランジの組み付け作業時にガスケットを手で保持することなくフランジと被取付面との位置合わせを行うことが可能なガスケットの仮保持構造の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成すべく、本発明は、管状部材の先端に一体形成される鍔状のフランジに対してガスケットを仮保持させるガスケットの仮保持構造である。

【0008】

フランジは、管状部材の先端開口を区画する表面と、管状部材の外周面から延びる裏面と、表面と裏面の外縁同士を連続する側面と、側面に形成された複数の係合凹部と、表面と裏面とを連通するフランジ側ボルト挿入孔とを有する。ガスケットは、フランジの表面上の所定位置に載置されるシート状のガスケット本体と、ガスケット本体から一体的に延びる複数の係止片とを有する。

【0009】

ガスケット本体には、ガスケット本体が所定位置に載置された状態で、管状部材の先端開口と連通する管路形成孔と、フランジのフランジ側ボルト挿通孔と連通するガスケット側ボルト挿通孔とが形成されている。所定位置に載置されたガスケット本体は、フランジ側ボルト挿通孔及びガスケット側ボルト挿通孔を挿通するボルトによってフランジが被取付面に締結固定された状態で、フランジの表面と被取付面との間に狭持される。複数の係止片は、ガスケット本体の外縁から延びる脚部と、脚部の先端に形成される係止突部を有する。ガスケット本体が所定位置に載置された状態で、脚部は、フランジの側面に沿って延び、係止突部は、係合凹部と係合して所定位置からのガスケットの移動を規制する。

【0010】

上記構成では、フランジを被取付面に締結固定する場合、作業者は、フランジと被取付面との位置合わせを行う前に、ガスケットの係止突部をフランジの係合凹部に係合し、ガスケットをフランジの表面上の所定位置に仮保持させる。この仮保持状態では、管状部材の先端開口とガスケットの管路形成孔とが連通し、フランジのフランジ側ボルト挿通孔とガスケットのガスケット側ボルト挿通孔とが連通する。従って、作業者は、ガスケットとフランジとの位置合わせを、係止突部を係合凹部に係合することによって容易に行うことができる。また、作業者は、ガスケットを手で保持することなく、フランジと被取付面との位置合わせを行うことができる。

【0011】

また、係止凹部がフランジの側面に形成されているので、仮保持状態における係止片のフランジの裏面からの突出を、ボルトの締結作業との干渉が生じないように抑制又は防止することができる。このため、フランジ側ボルト挿通孔からの制約を受けることなく、フランジの側面の任意の場所に係合凹部を配置することができる。また、係止片とボルト頭部との干渉を考慮する必要がないため、ボルト頭部を任意の大きさに設定することができる。

【0012】

さらに、板厚のみが異なる2つのフランジ間において、各フランジの表面に対する複数の係合凹部の位置を同様に設定することによって、これら2つのフランジに同一形状のガスケットを使用することができ、ガスケットの共用化による部品点数の削減や製造コストの低減が可能となる。

【発明の効果】

【0013】

本発明によれば、ガスケットとフランジとの位置合わせを容易に行うことができ、且つフランジの組み付け作業時にガスケットを手で保持することなくフランジと被取付面との位置合わせを行うことができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態にかかるガスケットの仮保持構造を示す分解斜視図である。

【図2】図1のガスケットを斜め下方から視た斜視図である。

【図3】図1のフランジの上面図である。

【図4】図1のフランジを被取付面に締結固定した状態を示す要部断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の一実施形態について図面を参照して詳細に説明する。本実施形態は、管状部材4の先端に一体形成されたフランジ1を被取付面31に締結固定する際に、フランジ1と被取付面31との間隙を密閉するためのガスケット2をフランジ1に仮保持させるガスケット2の仮保持構造であり、例えば大型トラックの内燃機関のターボチャージャーなどで使用される。

【0016】

図1〜図3に示すように、フランジ1は、管状部材4の先端の外周面から鍔状に突出する矩形板状であり、表面11と裏面12と4箇所の側面13とを有する。フランジ1の表面11は、正方形状であり、管状部材4の円形状の先端開口41を区画する。先端開口41の中心は、表面11の中心(正方形の重心)とほぼ一致する。フランジ1の裏面12は、管状部材4の外周面から延び、各側面13は、表面11の外縁と裏面12の外縁とを連続する。フランジ1には、表面11と裏面12とを連通する2箇所のフランジ側ボルト挿通孔15が形成されている。2箇所のフランジ側ボルト挿通孔15は、フランジ1の対角に位置する2つの隅部の近傍にそれぞれ配置され、先端開口41を挟んで対峙する。

【0017】

4箇所の側面13のフランジ側ボルト挿通孔15の近傍には、裏面12から凹む溝状の係合凹部14がそれぞれ形成されている。フランジ1の上記2つの隅部において、各隅部から各係合凹部14までの距離はほぼ等しく設定され、隣り合う側面13の係合凹部14は、上記2つの隅部を結ぶ対角線に対してほぼ線対称に位置する。各係合凹部14は、後述するガスケット2の係止突部26と係合する係合面141を有する(図4参照)。

【0018】

ガスケット2は、フランジ1の表面11の所定位置に載置されるシート状のガスケット本体21と、ガスケット本体21から一体的に延びる4箇所の係止片22とを有する。ガスケット本体21の表面27及び裏面28は、フランジ1の表面11とほぼ同じ正方形状を有する。ガスケット2は、例えば所望の弾性を有する金属や樹脂の薄板を所定形状に打ち抜き、プレス加工により係止片22を曲折することによって形成される。

【0019】

4箇所の係止片22は、ガスケット本体21の外縁から裏面28側へ延びる脚部25と、脚部25の先端に形成される係止突部26とをそれぞれ有する。各係止片22は、フランジ1の各係合凹部14に対応して配置されている。係止突部26は、脚部25の先端からV状に曲折し、ガスケット本体21の裏面28と対向する係止突部26の傾斜部261は、ガスケット本体21をフランジ1の表面11の所定位置に載置した状態でフランジ1の係合面141と係合する(図4参照)。係止片22の先端(係止突部26の先端)は、係止突部26が係止凹部14と係合した状態で、フランジ1の裏面12から僅かに突出する。

【0020】

ガスケット本体21には、係止突部26が係合凹部14に係合したガスケット装着状態で、先端開口41と連通する管路形成孔23と、フランジ側ボルト挿通孔15と連通するガスケット側ボルト孔24とが形成されている。すなわち、係止突部26とガスケット側ボルト挿通孔24との位置関係と、係合凹部14とフランジ側ボルト挿通孔15との位置関係とは、ほぼ等しく設定されている。

【0021】

図4に示すように、ガスケット装着状態のフランジ1は、フランジ側ボルト挿通孔15及びガスケット側ボルト孔24を挿通するボルト5によって被取付面31の所定の取付位置に締結固定される。被取付面31の取付位置には、2箇所の雌ネジ孔32と被取付側管路33が形成され、被取付面31にフランジ1が締結固定された取付状態で、ガスケット2(ガスケット本体21)がフランジ1と被取付面31との間に挟持され、フランジ1の先端開口41がガスケット2の管路形成孔23を介して被取付側管路33と連通する。ガスケット2が狭持されることで、管状部材4の先端開口41と被取付側管路33との連通部分の気密性が高まる。

【0022】

次に、被取付面31へのフランジ1の取付作業について説明する。

【0023】

作業者は、まず、ガスケット2をフランジ1に装着する。具体的には、作業者は、ガスケット2を把持し、ガスケット本体21の裏面28をフランジ1の表面11に対向させ、ガスケット側ボルト挿通孔24とフランジ側ボルト挿通孔15との位置を合わせ、ガスケット2をフランジ1に向けて移動させ、ガスケット2の係止突部26をフランジ1に接触させる。

【0024】

ガスケット2の係止突部26がフランジ1に接触した後、作業者は、ガスケット2をフランジ1に向けて押し込む。この押し込みに伴ってガスケット2の脚部25が外側に撓み、係止突部26は側面13に沿って下降する。係止突部26がフランジ1の係合凹部14に到達し、係止突部26の傾斜部261が係合凹部14の係合面141と係合すると、ガスケット装着状態となり、ガスケット2がフランジ1に仮保持される。

【0025】

ガスケット装着状態においては、管状部材4の先端開口41とガスケット2の管路形成孔23とが連通し(図示省略)、また、フランジ1のフランジ側ボルト挿通孔15とガスケットのガスケット側ボルト挿通孔24とが連通する(図4参照)。従って、作業者は、ガスケット2をフランジ1に装着させることで、ガスケット2とフランジ1との位置合わせを容易に行うことができる。

【0026】

次に、作業者は、ガスケット装着状態のフランジ1と被取付面31との位置合わせを行う。具体的には、被取付面31の雌ネジ孔32とフランジ1のフランジ側ボルト挿通孔15との位置合わせを行う。

【0027】

ガスケット装着状態においては、図4に示すように、ガスケット2の係止突部26の傾斜部261がフランジ1の係合凹部14の係合面141と係合し、ガスケット2はフランジ1に仮保持されている。従って、作業者がガスケット2を把持しなくても、ガスケット2がフランジ1の所定位置からずれたり脱落することがなく、作業者は被取付面31とフランジ1との位置合わせを容易に行うことができる。

【0028】

最後に、作業者は、ボルト5をフランジ側ボルト挿通孔15に挿入し、被取付面の雌ネジ孔32に螺合して締め付ける。このときも被取付面31とフランジ1との位置合わせ時と同様に、作業者はガスケット2を把持する必要はない。

【0029】

以上のとおり、本実施形態によれば、被取付面31にフランジ1を取り付ける作業において、作業者は、ガスケット2とフランジ1との位置合わせ及びフランジ1と被取付面31との位置合わせを容易に行うことができ、取付作業の煩雑さが大幅に軽減される。

【0030】

また、係止凹部14がフランジ1の側面13に形成され、フランジ1の裏面12からの係止突部26の突出が小さく抑えられているので、係止突部26がボルト頭部51に接触せず、係止突部26がボルト5の締結作業に干渉することもない。

【0031】

このため、フランジ側ボルト挿通孔15からの制約を受けることなく、フランジ1の側面13の任意の場所に係合凹部14を配置することができる。また、係止片22とボルト頭部との干渉を考慮する必要がないため、ボルト頭部51を任意の大きさに設定することができる。

【0032】

また、本実施形態のフランジ1とは板厚が異なるフランジを使用する場合、係合凹部14と同様の係合凹部を、フランジ1の表面11に対する複数の係合凹部14と同位置に設けることによって、ガスケット2の共用が可能となる。従って、ガスケットの共用化による部品点数の削減や製造コストの低減が可能となる。

【0033】

なお、本実施形態においては、係合凹部14をフランジの側面13にそれぞれ1つずつ(合計4箇所)設けたが、係合凹部14の数はこれに限定されず、例えば2箇所の係合凹部を互いに隣り合う側面13または対向する側面13に設けてもよく、8箇所の係合凹部を各側面13に均等に(それぞれ2箇所ずつ)設けてもよい。また、係合凹部14の形状は、裏面12から凹む溝状に限定されず、例えば裏面12から離間する穴状であってもよい。また、係止突部が係止凹部と係合した状態で係止片の先端がフランジ1の裏面12から突出しないように、係合凹部の位置及び係止片の長さを設定してもよい。

【0034】

以上、本発明者によってなされた発明を適用した実施形態について説明したが、この実施形態による発明の開示の一部をなす論述及び図面により本発明に限定されることはない。すなわち、この実施形態に基づいて当業者等によりなされる他の実施形態、実施例及び運用技術等は全て本発明の範疇に含まれることは勿論であることを付け加えておく。

【産業上の利用可能性】

【0035】

本発明は、管を他の管または機械部分と結合する際に用いるガスケットとフランジからなる構造に広く適用可能である。

【符号の説明】

【0036】

1:フランジ

2:ガスケット

3:内燃機関

4:管状部材

5:ボルト

11:表面

12:裏面

13:側面

14:係合凹部

15:フランジ側ボルト挿通孔

21:ガスケット本体

22:係止片

23:管路形成孔

24:ガスケット側ボルト挿通孔

25:脚部

26:係止突部

27:表面

28:裏面

31:被取付面

32:雌ネジ孔

33:被取付側管路

41:先端開口

51:ボルト頭部

141:係合面

261:傾斜部

【特許請求の範囲】

【請求項1】

管状部材の先端開口を区画する表面と、前記管状部材の外周面から延びる裏面と、前記表面と前記裏面の外縁同士を連続する側面と、該側面に形成された複数の係合凹部と、前記表面と前記裏面とを連通するフランジ側ボルト挿通孔とを有し、前記管状部材の先端に一体形成される鍔状のフランジと、

前記フランジの表面上の所定位置に載置されるシート状のガスケット本体と、該ガスケット本体から一体的に延びる複数の係止片とを有するガスケットと、を備え、

前記ガスケット本体には、該ガスケット本体が前記所定位置に載置された状態で、前記先端開口と連通する管路形成孔と、前記フランジ側ボルト挿通孔と連通するガスケット側ボルト挿通孔とが形成され、

前記所定位置に載置されたガスケット本体は、前記フランジ側ボルト挿通孔及び前記ガスケット側ボルト挿通孔を挿通するボルトによって前記フランジが被取付面に締結固定された状態で、前記フランジの表面と前記被取付面との間に挟持され、

前記複数の係止片は、前記ガスケット本体の外縁から延びる脚部と、該脚部の先端に形成される係止突部とをそれぞれ有し、

前記ガスケット本体が前記所定位置に載置された状態で、前記脚部は、前記フランジの側面に沿って延び、前記係止突部は、前記係合凹部と係合して前記所定位置からの前記ガスケットの移動を規制する、

ことを特徴とするガスケットの仮保持構造。

【請求項1】

管状部材の先端開口を区画する表面と、前記管状部材の外周面から延びる裏面と、前記表面と前記裏面の外縁同士を連続する側面と、該側面に形成された複数の係合凹部と、前記表面と前記裏面とを連通するフランジ側ボルト挿通孔とを有し、前記管状部材の先端に一体形成される鍔状のフランジと、

前記フランジの表面上の所定位置に載置されるシート状のガスケット本体と、該ガスケット本体から一体的に延びる複数の係止片とを有するガスケットと、を備え、

前記ガスケット本体には、該ガスケット本体が前記所定位置に載置された状態で、前記先端開口と連通する管路形成孔と、前記フランジ側ボルト挿通孔と連通するガスケット側ボルト挿通孔とが形成され、

前記所定位置に載置されたガスケット本体は、前記フランジ側ボルト挿通孔及び前記ガスケット側ボルト挿通孔を挿通するボルトによって前記フランジが被取付面に締結固定された状態で、前記フランジの表面と前記被取付面との間に挟持され、

前記複数の係止片は、前記ガスケット本体の外縁から延びる脚部と、該脚部の先端に形成される係止突部とをそれぞれ有し、

前記ガスケット本体が前記所定位置に載置された状態で、前記脚部は、前記フランジの側面に沿って延び、前記係止突部は、前記係合凹部と係合して前記所定位置からの前記ガスケットの移動を規制する、

ことを特徴とするガスケットの仮保持構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−52605(P2012−52605A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−195946(P2010−195946)

【出願日】平成22年9月1日(2010.9.1)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月1日(2010.9.1)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

[ Back to top ]