ガスケット構造体及びその製造方法

【課題】簡易な構造で成型時でのシール対象基材及びガスケット間の接着剥離を生じることなく、強固に接着したガスケット構造体とその有効な製造方法を提供する。

【解決手段】シール対象基材2の所定部位に接着剤層4を介してゴム製ガスケット3が加硫成型によって一体固着されたガスケット構造体1であって、上記ガスケット3は、断面山形のビード状に連なるガスケット本体部3aと、該ガスケット本体部3aの側部近傍適所に設けられた成型時のゴム材の注入部3cと、該ガスケット本体部と注入部との間のゴム材の流入連結部3bとを備え、該連結部3bの表面には、成型時の金型による粗面化処理が施されていることを特徴とする。

【解決手段】シール対象基材2の所定部位に接着剤層4を介してゴム製ガスケット3が加硫成型によって一体固着されたガスケット構造体1であって、上記ガスケット3は、断面山形のビード状に連なるガスケット本体部3aと、該ガスケット本体部3aの側部近傍適所に設けられた成型時のゴム材の注入部3cと、該ガスケット本体部と注入部との間のゴム材の流入連結部3bとを備え、該連結部3bの表面には、成型時の金型による粗面化処理が施されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シール対象基材の所定部位に接着剤を介してゴム製ガスケットが加硫成型によって一体固着されたガスケット構造体、例えば、燃料電池のスタックを構成するセパレータの全周囲及び媒体用開口部周りにガスケットを一体に備えるガスケット構造体、或いは、ハードディスク装置等におけるカバーとガスケットとが一体とされたガスケット構造体とその製造方法に関する。

【背景技術】

【0002】

上記のように、シール対象基材とガスケットとが一体とされたガスケット構造体の例としては、特許文献1乃至特許文献3に示される先行技術を挙げることができる。図6及び図7は、このようなガスケット構造体の例と、その製造方法を概念的に示している。図6(a)は、基材とガスケットとが一体とされたガスケット構造体の一部を示す平面図、図6(b)は(a)におけるE−E線矢視断面図、図6(c)は(a)におけるF−F線矢視断面図を示している。また、図7は、同ガスケット構造体を成型によって製造する要領を、図6(c)に対応した部分の断面図で示している。

【0003】

図6に示すガスケット構造体50は、シール対象基材51の所定部位に形成された環状溝51aの底部に、接着剤層52を介して該環状溝51aの形状に沿った環状のゴム製ガスケット53が加硫成型によって一体固着されたものである。ガスケット53は、断面山形のビード状に連なるガスケット本体部53aと、該ガスケット本体部53aの裾部の適所より突出する成型時のゴム材の流入連結部53bと、該流入連結部53bにおけるゴム材の流入基部にバリ跡として残る(目視できない場合もある)成型時のゴム材の注入部53cとを備えている。

【0004】

図6のようなガスケット構造体50をゴム材の成型によって製造する場合の例を、図7を参照して説明する。図7に示す金型60は、射出成型法或いはトランスファー成型法に適用されるもので、下金型61及び上金型62よりなる。下金型61は上記基材51を収容し得るキャビティ61aを備える。また、上金型62は、上記ガスケット53の形状に対応するよう形成された環状のキャビティ62aと、未加硫ゴム材53Rの注入ゲート62bとを備え、更に注入ゲート62bとキャビティ62aとを繋ぐ未加硫ゴム材53Rの流入路62cがキャビティ62aに連通するよう形成されている。このような注入ゲート62b及び流入路62cは、環状のキャビティ62aの外側部に沿って1箇所以上設けられる。

【0005】

上記金型60において、先ず、下金型61に形成されたキャビティ61a内に上記基材51を配置し、該基材51における上記環状溝51aの底部に接着剤52Rを塗布した上で上金型62を下金型61に型締め合体させる。そして、注入装置(不図示)から注入ゲート62bに未加硫ゴム材53Rを注入し、注入されたゴム材53Rは、注入圧により流入路62cを経てキャビティ62a内に至る。キャビティ62a内がゴム材53Rで充分に充填されると保圧状態に保ち、ゴム材53Rを加硫する。この加硫は、金型を加熱するか、未加硫ゴム材53Rの保有する熱によってなされ、この加硫に伴い接着剤52Rの硬化が促進される。その後、脱型し、注入ゲート62bに残存するゴム材を切除すれば、図6に示すように、シール対象基材51の環状溝51aの底部に接着剤層52を介してガスケット53が一体固着されたガスケット構造体50が得られる。

【特許文献1】特開2004−76877号公報

【特許文献2】特開2008−1002号公報

【特許文献3】特開2008−10297号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記のような成型方法において、ゴム材の注入完了後は、ゴム材の加硫反応、或いは接着剤の硬化反応(接着反応)を完結させる為に、上記のように、注入装置から注入圧を付与して一定時間保圧状態に保たれる。この保圧が適切でないと、上金型62のキャビティ62aの内面に接触する部位がある程度加硫が始まっているにも拘わらずゴム材53Rが流動して接着剤52Rと接着剤52Rに固定されたゴム材53Rとの界面でせん断応力が発生する。このせん断応力が、接着剤52Rの熱時強度(硬化過程での接着強度)を上回る場合、接着剥離が発生する。保圧力が強過ぎる場合はその圧力により、また弱過ぎる場合はゴム材53Rの熱膨張に伴うバックフローにより、ゴム材53Rが流動して接着界面にせん断応力が発生する。更に、金型表面処理や離型剤使用等により金型キャビティ内面の摩擦抵抗を下げるような処理がなされていて、保圧時のゴム材の流動性が高くなる場合、或いは、ガスケットの厚みを確保できない場合に、せん断応力による接着剥離が生じ易くなる。

【0007】

また、上記のような成型方法においては、注入ゲート62bからは、未加硫のゴム材53Rが高圧で注入される為、この注入ゲート62bの近傍では、この注入時の圧力によっても塗布されている接着剤52Rにせん断応力が作用し、硬化過程で、接着剤52Rがシール対象基材51の表面との間で剥離し、充分な接着力が得られないことがある。

【0008】

上記保圧時やゴム材の注入時におけるせん断応力による接着剥離は、注入部53cの近傍部位で生じ易い。然るに、上記のようなガスケット構造体50の場合、その適用対象基材の特性上、ガスケットが固着されるべき基材の所定部位の幅が限られており、その為、上記上金型62における注入ゲート62bは、その制約からキャビティ62aの側部に接近した位置に設けられることが不可避であった。その為、図6(a)の2点鎖線で示す注入部53cの近傍の接着性が充分でない範囲aが、ガスケット本体部53aにまで及び、これがガスケット53としてのシール性能を低下させる一要因となることがあった。

【0009】

特許文献1乃至特許文献3は、上記のような特有の課題を解消することを意図するものでない。特に、特許文献2では、注入ゲートがガスケットに近いことにより、ゴム材の注入性が悪くなることに鑑み、注入ゲートの開口部をガスケットの長手方向に沿って長径とするものであるが、注入ゲート近傍部の接着性の問題に言及するものではない。

【0010】

本発明は、上記の実情に鑑みなされたもので、簡易な構造で成型時でのシール対象基材及びガスケット間の接着剥離を生じることなく、強固に接着したガスケット構造体とその有効な製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

第1の発明に係るガスケット構造体は、シール対象基材の所定部位に接着剤層を介してゴム製ガスケットが加硫成型によって一体固着されたガスケット構造体であって、上記ガスケットは、断面山形のビード状に連なるガスケット本体部と、該ガスケット本体部の側部近傍適所に設けられた成型時のゴム材の注入部と、該ガスケット本体部と注入部との間のゴム材の流入連結部とを備え、該連結部の表面に、成型時の金型によって粗面化処理が施されていることを特徴とする。

【0012】

本発明のガスケット構造体において、更に、前記ガスケット本体部の表面が、成型時の金型によって粗面化処理が施されたものであっても良い。

【0013】

本発明のガスケット構造体において、前記所定部位を、シール対象基材に形成された環状溝の底部としても良い。

【0014】

第二の発明に係るガスケット構造体の製造方法は、シール対象基材の所定部位に対する接着剤の塗布、及び、断面が山形のビード状に連なるガスケット本体部を含むガスケット形状に対応するキャビティを備えた金型への上記シール対象基材の配置を行った上で、該金型に形成された注入ゲートよりキャビティ内に未加硫ゴム材を注入して、上記シール対象基材の所定部位にゴム材を上記ガスケット形状となるよう一体加硫成型するガスケット構造体の製造方法であって、上記金型のキャビティは、その側部に、上記注入ゲートから上記ガスケット本体部に対応する部位に至るゴム材の流入路を備え、該流入路の内面は粗面化処理面とされ、この粗面化処理面によって成型時におけるキャビティへの注入完了後の流入路内の未加硫ゴム材の流動性を抑制するようにしたことを特徴とする。

【0015】

本発明のガスケット構造体の製造方法において、更に、前記キャビティの内面を粗面化処理面としても良い。

【0016】

また、本発明のガスケット構造体の製造方法において、前記金型における粗面化処理面の面粗度が、Ra0.2〜10或いはRz0.5〜50であることが望ましい。

【発明の効果】

【0017】

第一の発明に係るガスケット構造体は、シール対象基材の所定部位に接着剤層を介してゴム製ガスケットが加硫成型によって一体固着されたものであるから、このガスケット構造体が、梱包や搬送等の流通におかれてもシール対象基材とガスケットとが分離することがない。そして、本ガスケット構造体は、燃料電池やハードディスク装置等の組立工場にそのまま持ち込まれ、他のシール対象部材と締結一体とすることにより、当該シール対象基材と他のシール対象部材との間にゴム製ガスケットが圧縮状態で挟圧され、両者間のシールがなされる。従って、上記の組立工場では、別途準備したガスケットをシール対象部材間に介装する作業が不要とされ、組立て作業の効率化が図られる。

【0018】

また、本発明のガスケット構造体においては、上記連結部の表面に、成型時の金型によって粗面化処理が施されているから、成型時における保圧時でのゴム材の流動に伴うせん断応力が原因のシール対象基材及びガスケット間の接着剥離が生じておらず、ガスケットがシール対象基材の所定部位に強固に一体とされたものである。特に、ゴム材の注入部の近傍では、上記保圧時でのゴム材の流動性が顕著であるが、成型時の金型による粗面化処理によってこの流動性が抑制され、その結果接着剥離が生じておらず、注入部とガスケット本体物とが接近しているような場合でも、注入部近傍の接着剥離が原因のシール性低下を来たす懸念がない。従って、ガスケットが固着されるべきシール対象基材の所定部位の幅が限られている場合でも、シール性の優れたガスケット構造体とすることができる。

【0019】

前記所定部位を、シール対象基材に形成された環状溝の底部とした場合、ガスケットとシール対象基材との安定した固着一体化が図られる。この場合、所定部位の幅が環状溝の幅に制約されるが、本ガスケット構造体は、このような制約による成型時の前記影響を受けることがなく、良好なシール機能を備えているものである。

【0020】

第二の発明に係るガスケット構造体の製造方法によれば、シール対象基材の所定部位に接着剤を塗布した上で、金型に形成された注入ゲートよりキャビティ内に未加硫ゴム材を注入して、上記シール対象基材の所定部位にゴム材を上記ガスケット形状となるよう一体加硫成型するものであるから、ゴム材の加硫と共に、接着剤の硬化が促進され、これによって、シール対象基材の所定部位にゴム製のガスケットが強固に固着一体化される。

【0021】

そして、上記金型のキャビティの側部に備えられたゴム材の流入路の内面は粗面化処理面とされているから、成型時におけるゴム材の流動性がこの粗面化処理面によって抑制される。従って、ゴム材の注入完了後の保圧時において、保圧力を強くしてもゴム材の流動に伴う接着剤との界面におけるせん断応力の発生が抑えられ、接着剥離が生じ難くなる。また、保圧力を弱くしても、ゴム材の熱膨張に伴うバックフローを抑え、これが原因の接着剥離も生じ難くなる。これらにより、上記保圧の調整も容易になされ、保圧の調整不備が原因のシール性の低下が生じる懸念もない。更に、ゴム材の高圧力での注入時においても、流入路の内面の粗面化処理面によってキャビティへの注入完了後のゴム材の流動性が抑制されるから、ゴム材の流動に伴う接着剤との界面におけるせん断応力の発生が抑えられ、接着剥離が生じ難くなる。従って、ガスケットが固着一体とされる所定部位の幅に制約があって、注入ゲートとキャビティとの距離を小さくせざるを得ない場合でも、注入ゲート近傍部でのゴム材とシール対象基材との接着性を確保することができる。また、成型完了後、型締め状態で注入ゲートに残存するゴム材を引張って切断除去するが、粗面化処理面によって流入路部分が金型に対してずれることなく保持されるので、ガスケットの剥がれが生じることなく、容易に切断除去がなされる。

【0022】

前記キャビティの内面も粗面化処理面とした場合、この粗面化処理面によって成型時におけるキャビティ内での未加硫ゴム材の流動性も抑制されるから、保圧時におけるキャビティ内全体での接着剥離が生じ難くなり、ガスケットとシール対象基材とが強固に一体とされたガスケット構造体が得られる。このように、ゴム材の流動性による接着剥離がガスケットの全体に亘り生じ難くなることにより、離型性改善目的で実施される金型表面処理或いは離型剤処理も可能となる。

尚、特開平7−214600号公報及び特開2003−287139号公報には、成型金型のキャビティ面に粗面化処理を施した例が開示されているが、これれは、いずれも、射出成型時における成型材の流動性を抑制することを意図したものではない。

【0023】

前記金型における粗面化処理面の面粗度を、Ra0.2〜10或いはRz0.5〜50とした場合、上記ゴム材の流動性抑制が好適になされる。因みに、面粗度がRa0.2未満或いはRz0.5未満の場合、流動性抑制が充分に発揮されなくなる傾向となる。また、面粗度がRa10を超える場合或いはRz50を超える場合、流動性抑制作用が強過ぎ、ゴム材の注入性が悪くなる傾向となる。このような金型内面の粗面化処理方法としては、金属ビーズ或いはガラスビーズ等によるショットブラスト法、電極による放電加工法、フライス機による切削加工法等が挙げられる。

【0024】

本発明において、ガスケットを構成するゴム材としては、NBR、H−NBR、ACM、AEM、FKM、EPDM、VMQ等から選ばれたいずれかのゴム材が望ましく採用される。また、接着剤層を構成する接着剤としては、熱硬化性の接着剤が用いられ、具体的には、エポキシ系、フェノール系、カップリング剤系、イミド系、ゴム糊系の接着剤が望ましく採用される。この接着剤は、上記ゴム材の加硫成型時に、加硫温度で硬化し、この硬化の際にゴム材及びシール対象基材の界面において化学反応を起こし、両被接着部材を強固に一体とするものである。

【発明を実施するための最良の形態】

【0025】

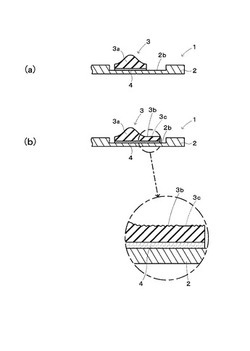

以下に本発明の最良の実施の形態について図面に基づいて説明する。図1は本発明のガスケット構造体を燃料電池のセパレータに適用した例を示す平面図、図2は図1におけるA部の拡大図、図3(a)は図2におけるB−B線矢示断面図、図3(b)は図2におけるC−C線矢示断面図、図4(a)(b)(c)は同ガスケット構造体を成型によって製造する要領を示し、(a)は図3(b)に対応した部分で示す断面図、(b)は(a)におけるD−D線矢視断面図、(c)は他の実施形態の(b)と同様図である。図5はガスケット構造体の他の実施形態の図2と同様図である。

【0026】

図1に示すガスケット構造体1は、燃料電池のセパレータであって、不図示の高分子電解質膜等と合体されて燃料電池構成用スタック(不図示)が構成されるものである。このガスケット構造体1としてのセパレータは、シール対象基材2の所定部位に接着剤層(図3参照)4を介してゴム製のガスケット3が一体固着されたものである。シール対象基材2は、適所に冷媒、水素及び酸素等の媒体流通用の開口部2a…を複数備え、該シール対象基材2の全周囲及び開口部2a…の周りには、環状溝(図2参照)2bが形成されている。この環状溝2bの底部が、ガスケット3が一体固着される所定部位とされ、該環状溝2bに一体固着されたガスケット3によって、上記スタックの複数が締結合体されて燃料電池が構成された際に、上記媒体の漏出の防止が図られる。

【0027】

上記ゴム製ガスケット3は、断面山形のビード状に連なるガスケット本体部3aと、該ガスケット本体部3aの裾部の適所より外周側に突出する成型時のゴム材の流入連結部3bと、該流入連結部3bにおけるゴム材の流入基部にバリ跡として残る(目視できない場合もある)成型時のゴム材の注入部3cとを備えている。そして、この連結部3bからガスケット本体部3aに及ぶ部位の表面には、後記する成型時において、金型による粗面化処理が施されている。

【0028】

ここで、上記ガスケット構造体1を成型によって製造する方法を、図4(a)(b)(c)を参照して説明する。(b)(c)は(a)におけるD−D線矢視断面図であるが、ゴム材が注入される前の状態を示している。図4において、この製造に用いられる金型5は、前記と同様射出成型法或いはトランスファー成型法に適用されるもので、下金型6及び上金型7よりなる。下金型6は上記シール対象基材2を収容し得る環状のキャビティ6aを備える。また、上金型7は、上記ガスケット3の形状に対応するよう形成された環状のキャビティ7aと、未加硫ゴム材3Rの注入ゲート7bとを備え、更に注入ゲート7bとキャビティ7aとを繋ぐ未加硫ゴム材3Rの流入路7cがキャビティ7aに連通するよう形成されている。このような注入ゲート7b及び流入路7cは、環状のキャビティ7aの外側部に沿って1箇所以上設けられる。

【0029】

図4(b)の例では、上金型7の流入路7cの内面及びキャビティ7aの一部内面に及ぶ範囲が粗面化処理面7dとされている。また、図4(c)の例では、(b)の例に加えてキャビティ7aの内面の全面が粗面化処理面7eとされている。これら粗面化処理面7d,7eは、面粗度がRa0.2〜10或いはRz0.5〜50となるよう、前記の通り、金属ビーズ或いはガラスビーズ等によるショットブラスト法、電極による放電加工法、フライス機による切削加工法等により形成される。

【0030】

上記金型5において、先ず、下金型6に形成されたキャビティ6a内に上記シール対象基材2を配置し、該シール対象基材2の上記環状溝2bの底部に接着剤4Rを塗布した上で下金型6に上金型7を型締め合体させる。尚、この場合、キャビティ6a内に上記シール対象基材2を配置する前に、上記環状溝2bの底部に接着剤4Rを塗布しておいても良い。そして、注入装置(不図示)から注入ゲート7bに未加硫ゴム材3Rを注入し、注入されたゴム材3Rは、注入圧により流入路7cを経てキャビティ7a内に至る。

【0031】

全キャビティ7a内がゴム材3Rで充分に充填されると保圧状態に保ち、ゴム材3Rを加硫する。この加硫は、金型を加熱するか、未加硫ゴム材3Rの保有する熱によってなされ、この加硫に伴い接着剤4Rの硬化が促進される。この保圧状態において、粗面化処理面7dの摩擦抵抗により、ゴム材3Rの流動性が抑制される。その後、注入ゲート7bに残存するゴム材を切除し、脱型すれば、図1乃至図3に示すように、シール対象基材2の環状溝2bの底部に接着剤層4を介してゴム製のガスケット3が一体固着されたガスケット構造体1が得られる。

【0032】

上記成型過程では、前述のように、注入ゲート7bから、未加硫のゴム材3Rが高圧で注入される。また、保圧時における保圧力によって接着剤4Rがシール対象基材2の表面との間で剥離し、充分な接着力が得られないことがある。未加硫ゴム材3Rの注入圧或いは保圧力は、注入ゲート7bから遠ざかるに伴い低下する為、ある範囲以上の領域では接着力に対する影響も少なくなる。図2では、2点鎖線で示す範囲bが未加硫ゴム材3Rの注入圧或いは保圧力の影響を受けて充分な接着力が得られなくなる恐れがある範囲として示しており、この範囲bの全域に粗面化処理が施されている。そして、上金型7の上記粗面化処理面7dは、この範囲bに対応する部位に形成されている。

【0033】

上述のように、注入ゲート7bから流入路7cを含んでキャビティ7a内に至る上金型6の内面が粗面化処理面7dとされているので、注入ゲート7bから高圧状態で未加硫ゴム材3Rが注入され、保圧時に保圧力を高めてもゴム材3Rの流動性が抑制される。このゴム材3Rの流動性抑制作用により、接着剤4Rと接着剤4Rに固定されたゴム材3Rとの界面で発生するせん断応力が小さくなる。従って、粗面化処理面7dの面粗度を上記のように設定することにより、このせん断応力が、接着剤4Rの熱時強度を超えなくすることができ、これにより界面での接着剥離が発生し難くなる。また、成型完了後、型締め状態で注入ゲート7bに残存するゴム材を引張って切断除去するが、粗面化処理面7dによって流入路7c部分が金型5に対してずれることなく保持されるので、ガスケット3の剥がれが生じることなく、容易に切断除去がなされる。更に、保圧時には、保圧力が強過ぎる場合の保圧力により、また弱過ぎる場合のゴム材3Rの熱膨張に伴うバックフローにより発生するせん断応力が、ゴム材3Rの流動性抑制作用により弱められることになるから、保圧力の微妙な調整が不要とされ、製造の効率化を図ることができる。

【0034】

図4(c)の例の場合、上金型7の内面には、上記粗面化処理面7dに加えてキャビティ7aの内面全体に亘る部位が上記と同様の面粗度に設定された粗面化処理面7eとされており、図5はこのような上金型7を用いて成型されたガスケット構造体1Aを示している。これにより得られるガスケット構造体1Aは、ガスケット3とシール対象基材2とが強固に固着一体とされたものとなる。そして、このように、ガスケット3とシール対象基材2との強固な固着一体化がなし得ることにより、離型性改善目的で実施される金型表面処理或いは離型剤処理も可能となり、製造の効率化をより図ることができる。

図4(c)及び図5における他の構成は、夫々図4(b)及び図2と同様であるので、共通部分に同一の符号を付しその説明を割愛する。

【0035】

尚、上記実施形態では、シール対象基材2のガスケット3が一体固着される所定部位を環状溝2bの底部としたが、このような環状溝を有さず有効幅に制約のある平坦な部位であっても良い。また、燃料電池のセパレータに適用した例について述べたが、ハードディスク装置、その他のシール対象基材とガスケットとが一体固着された状態で流通に供せられるものにも、本発明を適用することができる。

【図面の簡単な説明】

【0036】

【図1】本発明のガスケット構造体を燃料電池のセパレータに適用した例を示す平面図である。

【図2】図1におけるA部の拡大図である。

【図3】(a)は図2におけるB−B線矢示断面図、(b)は図2におけるC−C線矢示断面図である。

【図4】(a)(b)(c)は同ガスケット構造体を成型によって製造する要領を示し、(a)は図3(b)に対応した部分で示す断面図、(b)は(a)におけるD−D線矢視断面図、(c)は他の実施形態の(b)と同様図である。

【図5】他の実施形態の図2と同様図である。

【図6】従来のガスケット構造体の例を示し、(a)は同ガスケット構造体の一部を示す平面図、(b)は(a)におけるE−E線矢視断面図、(c)は(a)におけるF−F線矢視断面図を示している。

【図7】同従来のガスケット構造体を成型によって製造する要領を、図6(c)に対応した部分で示す断面図である。

【符号の説明】

【0037】

1,1A ガスケット構造体

2 シール対象基材

2b 環状溝(所定部位)

3 ガスケット

3a ガスケット本体部

3b ゴム材の流入連結部

3c ゴム材の注入部

3R 未加硫ゴム材

4 接着剤層

4R 接着剤

5 金型

7 上金型(金型)

7a キャビティ

7b 注入ゲート

7c 流入路

7d 粗面化処理面

7e 粗面化処理面

【技術分野】

【0001】

本発明は、シール対象基材の所定部位に接着剤を介してゴム製ガスケットが加硫成型によって一体固着されたガスケット構造体、例えば、燃料電池のスタックを構成するセパレータの全周囲及び媒体用開口部周りにガスケットを一体に備えるガスケット構造体、或いは、ハードディスク装置等におけるカバーとガスケットとが一体とされたガスケット構造体とその製造方法に関する。

【背景技術】

【0002】

上記のように、シール対象基材とガスケットとが一体とされたガスケット構造体の例としては、特許文献1乃至特許文献3に示される先行技術を挙げることができる。図6及び図7は、このようなガスケット構造体の例と、その製造方法を概念的に示している。図6(a)は、基材とガスケットとが一体とされたガスケット構造体の一部を示す平面図、図6(b)は(a)におけるE−E線矢視断面図、図6(c)は(a)におけるF−F線矢視断面図を示している。また、図7は、同ガスケット構造体を成型によって製造する要領を、図6(c)に対応した部分の断面図で示している。

【0003】

図6に示すガスケット構造体50は、シール対象基材51の所定部位に形成された環状溝51aの底部に、接着剤層52を介して該環状溝51aの形状に沿った環状のゴム製ガスケット53が加硫成型によって一体固着されたものである。ガスケット53は、断面山形のビード状に連なるガスケット本体部53aと、該ガスケット本体部53aの裾部の適所より突出する成型時のゴム材の流入連結部53bと、該流入連結部53bにおけるゴム材の流入基部にバリ跡として残る(目視できない場合もある)成型時のゴム材の注入部53cとを備えている。

【0004】

図6のようなガスケット構造体50をゴム材の成型によって製造する場合の例を、図7を参照して説明する。図7に示す金型60は、射出成型法或いはトランスファー成型法に適用されるもので、下金型61及び上金型62よりなる。下金型61は上記基材51を収容し得るキャビティ61aを備える。また、上金型62は、上記ガスケット53の形状に対応するよう形成された環状のキャビティ62aと、未加硫ゴム材53Rの注入ゲート62bとを備え、更に注入ゲート62bとキャビティ62aとを繋ぐ未加硫ゴム材53Rの流入路62cがキャビティ62aに連通するよう形成されている。このような注入ゲート62b及び流入路62cは、環状のキャビティ62aの外側部に沿って1箇所以上設けられる。

【0005】

上記金型60において、先ず、下金型61に形成されたキャビティ61a内に上記基材51を配置し、該基材51における上記環状溝51aの底部に接着剤52Rを塗布した上で上金型62を下金型61に型締め合体させる。そして、注入装置(不図示)から注入ゲート62bに未加硫ゴム材53Rを注入し、注入されたゴム材53Rは、注入圧により流入路62cを経てキャビティ62a内に至る。キャビティ62a内がゴム材53Rで充分に充填されると保圧状態に保ち、ゴム材53Rを加硫する。この加硫は、金型を加熱するか、未加硫ゴム材53Rの保有する熱によってなされ、この加硫に伴い接着剤52Rの硬化が促進される。その後、脱型し、注入ゲート62bに残存するゴム材を切除すれば、図6に示すように、シール対象基材51の環状溝51aの底部に接着剤層52を介してガスケット53が一体固着されたガスケット構造体50が得られる。

【特許文献1】特開2004−76877号公報

【特許文献2】特開2008−1002号公報

【特許文献3】特開2008−10297号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記のような成型方法において、ゴム材の注入完了後は、ゴム材の加硫反応、或いは接着剤の硬化反応(接着反応)を完結させる為に、上記のように、注入装置から注入圧を付与して一定時間保圧状態に保たれる。この保圧が適切でないと、上金型62のキャビティ62aの内面に接触する部位がある程度加硫が始まっているにも拘わらずゴム材53Rが流動して接着剤52Rと接着剤52Rに固定されたゴム材53Rとの界面でせん断応力が発生する。このせん断応力が、接着剤52Rの熱時強度(硬化過程での接着強度)を上回る場合、接着剥離が発生する。保圧力が強過ぎる場合はその圧力により、また弱過ぎる場合はゴム材53Rの熱膨張に伴うバックフローにより、ゴム材53Rが流動して接着界面にせん断応力が発生する。更に、金型表面処理や離型剤使用等により金型キャビティ内面の摩擦抵抗を下げるような処理がなされていて、保圧時のゴム材の流動性が高くなる場合、或いは、ガスケットの厚みを確保できない場合に、せん断応力による接着剥離が生じ易くなる。

【0007】

また、上記のような成型方法においては、注入ゲート62bからは、未加硫のゴム材53Rが高圧で注入される為、この注入ゲート62bの近傍では、この注入時の圧力によっても塗布されている接着剤52Rにせん断応力が作用し、硬化過程で、接着剤52Rがシール対象基材51の表面との間で剥離し、充分な接着力が得られないことがある。

【0008】

上記保圧時やゴム材の注入時におけるせん断応力による接着剥離は、注入部53cの近傍部位で生じ易い。然るに、上記のようなガスケット構造体50の場合、その適用対象基材の特性上、ガスケットが固着されるべき基材の所定部位の幅が限られており、その為、上記上金型62における注入ゲート62bは、その制約からキャビティ62aの側部に接近した位置に設けられることが不可避であった。その為、図6(a)の2点鎖線で示す注入部53cの近傍の接着性が充分でない範囲aが、ガスケット本体部53aにまで及び、これがガスケット53としてのシール性能を低下させる一要因となることがあった。

【0009】

特許文献1乃至特許文献3は、上記のような特有の課題を解消することを意図するものでない。特に、特許文献2では、注入ゲートがガスケットに近いことにより、ゴム材の注入性が悪くなることに鑑み、注入ゲートの開口部をガスケットの長手方向に沿って長径とするものであるが、注入ゲート近傍部の接着性の問題に言及するものではない。

【0010】

本発明は、上記の実情に鑑みなされたもので、簡易な構造で成型時でのシール対象基材及びガスケット間の接着剥離を生じることなく、強固に接着したガスケット構造体とその有効な製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

第1の発明に係るガスケット構造体は、シール対象基材の所定部位に接着剤層を介してゴム製ガスケットが加硫成型によって一体固着されたガスケット構造体であって、上記ガスケットは、断面山形のビード状に連なるガスケット本体部と、該ガスケット本体部の側部近傍適所に設けられた成型時のゴム材の注入部と、該ガスケット本体部と注入部との間のゴム材の流入連結部とを備え、該連結部の表面に、成型時の金型によって粗面化処理が施されていることを特徴とする。

【0012】

本発明のガスケット構造体において、更に、前記ガスケット本体部の表面が、成型時の金型によって粗面化処理が施されたものであっても良い。

【0013】

本発明のガスケット構造体において、前記所定部位を、シール対象基材に形成された環状溝の底部としても良い。

【0014】

第二の発明に係るガスケット構造体の製造方法は、シール対象基材の所定部位に対する接着剤の塗布、及び、断面が山形のビード状に連なるガスケット本体部を含むガスケット形状に対応するキャビティを備えた金型への上記シール対象基材の配置を行った上で、該金型に形成された注入ゲートよりキャビティ内に未加硫ゴム材を注入して、上記シール対象基材の所定部位にゴム材を上記ガスケット形状となるよう一体加硫成型するガスケット構造体の製造方法であって、上記金型のキャビティは、その側部に、上記注入ゲートから上記ガスケット本体部に対応する部位に至るゴム材の流入路を備え、該流入路の内面は粗面化処理面とされ、この粗面化処理面によって成型時におけるキャビティへの注入完了後の流入路内の未加硫ゴム材の流動性を抑制するようにしたことを特徴とする。

【0015】

本発明のガスケット構造体の製造方法において、更に、前記キャビティの内面を粗面化処理面としても良い。

【0016】

また、本発明のガスケット構造体の製造方法において、前記金型における粗面化処理面の面粗度が、Ra0.2〜10或いはRz0.5〜50であることが望ましい。

【発明の効果】

【0017】

第一の発明に係るガスケット構造体は、シール対象基材の所定部位に接着剤層を介してゴム製ガスケットが加硫成型によって一体固着されたものであるから、このガスケット構造体が、梱包や搬送等の流通におかれてもシール対象基材とガスケットとが分離することがない。そして、本ガスケット構造体は、燃料電池やハードディスク装置等の組立工場にそのまま持ち込まれ、他のシール対象部材と締結一体とすることにより、当該シール対象基材と他のシール対象部材との間にゴム製ガスケットが圧縮状態で挟圧され、両者間のシールがなされる。従って、上記の組立工場では、別途準備したガスケットをシール対象部材間に介装する作業が不要とされ、組立て作業の効率化が図られる。

【0018】

また、本発明のガスケット構造体においては、上記連結部の表面に、成型時の金型によって粗面化処理が施されているから、成型時における保圧時でのゴム材の流動に伴うせん断応力が原因のシール対象基材及びガスケット間の接着剥離が生じておらず、ガスケットがシール対象基材の所定部位に強固に一体とされたものである。特に、ゴム材の注入部の近傍では、上記保圧時でのゴム材の流動性が顕著であるが、成型時の金型による粗面化処理によってこの流動性が抑制され、その結果接着剥離が生じておらず、注入部とガスケット本体物とが接近しているような場合でも、注入部近傍の接着剥離が原因のシール性低下を来たす懸念がない。従って、ガスケットが固着されるべきシール対象基材の所定部位の幅が限られている場合でも、シール性の優れたガスケット構造体とすることができる。

【0019】

前記所定部位を、シール対象基材に形成された環状溝の底部とした場合、ガスケットとシール対象基材との安定した固着一体化が図られる。この場合、所定部位の幅が環状溝の幅に制約されるが、本ガスケット構造体は、このような制約による成型時の前記影響を受けることがなく、良好なシール機能を備えているものである。

【0020】

第二の発明に係るガスケット構造体の製造方法によれば、シール対象基材の所定部位に接着剤を塗布した上で、金型に形成された注入ゲートよりキャビティ内に未加硫ゴム材を注入して、上記シール対象基材の所定部位にゴム材を上記ガスケット形状となるよう一体加硫成型するものであるから、ゴム材の加硫と共に、接着剤の硬化が促進され、これによって、シール対象基材の所定部位にゴム製のガスケットが強固に固着一体化される。

【0021】

そして、上記金型のキャビティの側部に備えられたゴム材の流入路の内面は粗面化処理面とされているから、成型時におけるゴム材の流動性がこの粗面化処理面によって抑制される。従って、ゴム材の注入完了後の保圧時において、保圧力を強くしてもゴム材の流動に伴う接着剤との界面におけるせん断応力の発生が抑えられ、接着剥離が生じ難くなる。また、保圧力を弱くしても、ゴム材の熱膨張に伴うバックフローを抑え、これが原因の接着剥離も生じ難くなる。これらにより、上記保圧の調整も容易になされ、保圧の調整不備が原因のシール性の低下が生じる懸念もない。更に、ゴム材の高圧力での注入時においても、流入路の内面の粗面化処理面によってキャビティへの注入完了後のゴム材の流動性が抑制されるから、ゴム材の流動に伴う接着剤との界面におけるせん断応力の発生が抑えられ、接着剥離が生じ難くなる。従って、ガスケットが固着一体とされる所定部位の幅に制約があって、注入ゲートとキャビティとの距離を小さくせざるを得ない場合でも、注入ゲート近傍部でのゴム材とシール対象基材との接着性を確保することができる。また、成型完了後、型締め状態で注入ゲートに残存するゴム材を引張って切断除去するが、粗面化処理面によって流入路部分が金型に対してずれることなく保持されるので、ガスケットの剥がれが生じることなく、容易に切断除去がなされる。

【0022】

前記キャビティの内面も粗面化処理面とした場合、この粗面化処理面によって成型時におけるキャビティ内での未加硫ゴム材の流動性も抑制されるから、保圧時におけるキャビティ内全体での接着剥離が生じ難くなり、ガスケットとシール対象基材とが強固に一体とされたガスケット構造体が得られる。このように、ゴム材の流動性による接着剥離がガスケットの全体に亘り生じ難くなることにより、離型性改善目的で実施される金型表面処理或いは離型剤処理も可能となる。

尚、特開平7−214600号公報及び特開2003−287139号公報には、成型金型のキャビティ面に粗面化処理を施した例が開示されているが、これれは、いずれも、射出成型時における成型材の流動性を抑制することを意図したものではない。

【0023】

前記金型における粗面化処理面の面粗度を、Ra0.2〜10或いはRz0.5〜50とした場合、上記ゴム材の流動性抑制が好適になされる。因みに、面粗度がRa0.2未満或いはRz0.5未満の場合、流動性抑制が充分に発揮されなくなる傾向となる。また、面粗度がRa10を超える場合或いはRz50を超える場合、流動性抑制作用が強過ぎ、ゴム材の注入性が悪くなる傾向となる。このような金型内面の粗面化処理方法としては、金属ビーズ或いはガラスビーズ等によるショットブラスト法、電極による放電加工法、フライス機による切削加工法等が挙げられる。

【0024】

本発明において、ガスケットを構成するゴム材としては、NBR、H−NBR、ACM、AEM、FKM、EPDM、VMQ等から選ばれたいずれかのゴム材が望ましく採用される。また、接着剤層を構成する接着剤としては、熱硬化性の接着剤が用いられ、具体的には、エポキシ系、フェノール系、カップリング剤系、イミド系、ゴム糊系の接着剤が望ましく採用される。この接着剤は、上記ゴム材の加硫成型時に、加硫温度で硬化し、この硬化の際にゴム材及びシール対象基材の界面において化学反応を起こし、両被接着部材を強固に一体とするものである。

【発明を実施するための最良の形態】

【0025】

以下に本発明の最良の実施の形態について図面に基づいて説明する。図1は本発明のガスケット構造体を燃料電池のセパレータに適用した例を示す平面図、図2は図1におけるA部の拡大図、図3(a)は図2におけるB−B線矢示断面図、図3(b)は図2におけるC−C線矢示断面図、図4(a)(b)(c)は同ガスケット構造体を成型によって製造する要領を示し、(a)は図3(b)に対応した部分で示す断面図、(b)は(a)におけるD−D線矢視断面図、(c)は他の実施形態の(b)と同様図である。図5はガスケット構造体の他の実施形態の図2と同様図である。

【0026】

図1に示すガスケット構造体1は、燃料電池のセパレータであって、不図示の高分子電解質膜等と合体されて燃料電池構成用スタック(不図示)が構成されるものである。このガスケット構造体1としてのセパレータは、シール対象基材2の所定部位に接着剤層(図3参照)4を介してゴム製のガスケット3が一体固着されたものである。シール対象基材2は、適所に冷媒、水素及び酸素等の媒体流通用の開口部2a…を複数備え、該シール対象基材2の全周囲及び開口部2a…の周りには、環状溝(図2参照)2bが形成されている。この環状溝2bの底部が、ガスケット3が一体固着される所定部位とされ、該環状溝2bに一体固着されたガスケット3によって、上記スタックの複数が締結合体されて燃料電池が構成された際に、上記媒体の漏出の防止が図られる。

【0027】

上記ゴム製ガスケット3は、断面山形のビード状に連なるガスケット本体部3aと、該ガスケット本体部3aの裾部の適所より外周側に突出する成型時のゴム材の流入連結部3bと、該流入連結部3bにおけるゴム材の流入基部にバリ跡として残る(目視できない場合もある)成型時のゴム材の注入部3cとを備えている。そして、この連結部3bからガスケット本体部3aに及ぶ部位の表面には、後記する成型時において、金型による粗面化処理が施されている。

【0028】

ここで、上記ガスケット構造体1を成型によって製造する方法を、図4(a)(b)(c)を参照して説明する。(b)(c)は(a)におけるD−D線矢視断面図であるが、ゴム材が注入される前の状態を示している。図4において、この製造に用いられる金型5は、前記と同様射出成型法或いはトランスファー成型法に適用されるもので、下金型6及び上金型7よりなる。下金型6は上記シール対象基材2を収容し得る環状のキャビティ6aを備える。また、上金型7は、上記ガスケット3の形状に対応するよう形成された環状のキャビティ7aと、未加硫ゴム材3Rの注入ゲート7bとを備え、更に注入ゲート7bとキャビティ7aとを繋ぐ未加硫ゴム材3Rの流入路7cがキャビティ7aに連通するよう形成されている。このような注入ゲート7b及び流入路7cは、環状のキャビティ7aの外側部に沿って1箇所以上設けられる。

【0029】

図4(b)の例では、上金型7の流入路7cの内面及びキャビティ7aの一部内面に及ぶ範囲が粗面化処理面7dとされている。また、図4(c)の例では、(b)の例に加えてキャビティ7aの内面の全面が粗面化処理面7eとされている。これら粗面化処理面7d,7eは、面粗度がRa0.2〜10或いはRz0.5〜50となるよう、前記の通り、金属ビーズ或いはガラスビーズ等によるショットブラスト法、電極による放電加工法、フライス機による切削加工法等により形成される。

【0030】

上記金型5において、先ず、下金型6に形成されたキャビティ6a内に上記シール対象基材2を配置し、該シール対象基材2の上記環状溝2bの底部に接着剤4Rを塗布した上で下金型6に上金型7を型締め合体させる。尚、この場合、キャビティ6a内に上記シール対象基材2を配置する前に、上記環状溝2bの底部に接着剤4Rを塗布しておいても良い。そして、注入装置(不図示)から注入ゲート7bに未加硫ゴム材3Rを注入し、注入されたゴム材3Rは、注入圧により流入路7cを経てキャビティ7a内に至る。

【0031】

全キャビティ7a内がゴム材3Rで充分に充填されると保圧状態に保ち、ゴム材3Rを加硫する。この加硫は、金型を加熱するか、未加硫ゴム材3Rの保有する熱によってなされ、この加硫に伴い接着剤4Rの硬化が促進される。この保圧状態において、粗面化処理面7dの摩擦抵抗により、ゴム材3Rの流動性が抑制される。その後、注入ゲート7bに残存するゴム材を切除し、脱型すれば、図1乃至図3に示すように、シール対象基材2の環状溝2bの底部に接着剤層4を介してゴム製のガスケット3が一体固着されたガスケット構造体1が得られる。

【0032】

上記成型過程では、前述のように、注入ゲート7bから、未加硫のゴム材3Rが高圧で注入される。また、保圧時における保圧力によって接着剤4Rがシール対象基材2の表面との間で剥離し、充分な接着力が得られないことがある。未加硫ゴム材3Rの注入圧或いは保圧力は、注入ゲート7bから遠ざかるに伴い低下する為、ある範囲以上の領域では接着力に対する影響も少なくなる。図2では、2点鎖線で示す範囲bが未加硫ゴム材3Rの注入圧或いは保圧力の影響を受けて充分な接着力が得られなくなる恐れがある範囲として示しており、この範囲bの全域に粗面化処理が施されている。そして、上金型7の上記粗面化処理面7dは、この範囲bに対応する部位に形成されている。

【0033】

上述のように、注入ゲート7bから流入路7cを含んでキャビティ7a内に至る上金型6の内面が粗面化処理面7dとされているので、注入ゲート7bから高圧状態で未加硫ゴム材3Rが注入され、保圧時に保圧力を高めてもゴム材3Rの流動性が抑制される。このゴム材3Rの流動性抑制作用により、接着剤4Rと接着剤4Rに固定されたゴム材3Rとの界面で発生するせん断応力が小さくなる。従って、粗面化処理面7dの面粗度を上記のように設定することにより、このせん断応力が、接着剤4Rの熱時強度を超えなくすることができ、これにより界面での接着剥離が発生し難くなる。また、成型完了後、型締め状態で注入ゲート7bに残存するゴム材を引張って切断除去するが、粗面化処理面7dによって流入路7c部分が金型5に対してずれることなく保持されるので、ガスケット3の剥がれが生じることなく、容易に切断除去がなされる。更に、保圧時には、保圧力が強過ぎる場合の保圧力により、また弱過ぎる場合のゴム材3Rの熱膨張に伴うバックフローにより発生するせん断応力が、ゴム材3Rの流動性抑制作用により弱められることになるから、保圧力の微妙な調整が不要とされ、製造の効率化を図ることができる。

【0034】

図4(c)の例の場合、上金型7の内面には、上記粗面化処理面7dに加えてキャビティ7aの内面全体に亘る部位が上記と同様の面粗度に設定された粗面化処理面7eとされており、図5はこのような上金型7を用いて成型されたガスケット構造体1Aを示している。これにより得られるガスケット構造体1Aは、ガスケット3とシール対象基材2とが強固に固着一体とされたものとなる。そして、このように、ガスケット3とシール対象基材2との強固な固着一体化がなし得ることにより、離型性改善目的で実施される金型表面処理或いは離型剤処理も可能となり、製造の効率化をより図ることができる。

図4(c)及び図5における他の構成は、夫々図4(b)及び図2と同様であるので、共通部分に同一の符号を付しその説明を割愛する。

【0035】

尚、上記実施形態では、シール対象基材2のガスケット3が一体固着される所定部位を環状溝2bの底部としたが、このような環状溝を有さず有効幅に制約のある平坦な部位であっても良い。また、燃料電池のセパレータに適用した例について述べたが、ハードディスク装置、その他のシール対象基材とガスケットとが一体固着された状態で流通に供せられるものにも、本発明を適用することができる。

【図面の簡単な説明】

【0036】

【図1】本発明のガスケット構造体を燃料電池のセパレータに適用した例を示す平面図である。

【図2】図1におけるA部の拡大図である。

【図3】(a)は図2におけるB−B線矢示断面図、(b)は図2におけるC−C線矢示断面図である。

【図4】(a)(b)(c)は同ガスケット構造体を成型によって製造する要領を示し、(a)は図3(b)に対応した部分で示す断面図、(b)は(a)におけるD−D線矢視断面図、(c)は他の実施形態の(b)と同様図である。

【図5】他の実施形態の図2と同様図である。

【図6】従来のガスケット構造体の例を示し、(a)は同ガスケット構造体の一部を示す平面図、(b)は(a)におけるE−E線矢視断面図、(c)は(a)におけるF−F線矢視断面図を示している。

【図7】同従来のガスケット構造体を成型によって製造する要領を、図6(c)に対応した部分で示す断面図である。

【符号の説明】

【0037】

1,1A ガスケット構造体

2 シール対象基材

2b 環状溝(所定部位)

3 ガスケット

3a ガスケット本体部

3b ゴム材の流入連結部

3c ゴム材の注入部

3R 未加硫ゴム材

4 接着剤層

4R 接着剤

5 金型

7 上金型(金型)

7a キャビティ

7b 注入ゲート

7c 流入路

7d 粗面化処理面

7e 粗面化処理面

【特許請求の範囲】

【請求項1】

シール対象基材の所定部位に接着剤層を介してゴム製ガスケットが加硫成型によって一体固着されたガスケット構造体であって、

上記ガスケットは、断面山形のビード状に連なるガスケット本体部と、該ガスケット本体部の側部近傍適所に設けられた成型時のゴム材の注入部と、該ガスケット本体部と注入部との間のゴム材の流入連結部とを備え、該連結部の表面には、成型時の金型による粗面化処理が施されていることを特徴とするガスケット構造体。

【請求項2】

請求項1に記載のガスケット構造体において、

更に、前記ガスケット本体部の表面に、成型時の金型による粗面化処理が施されていることを特徴とするガスケット構造体。

【請求項3】

請求項1又は2に記載のガスケット構造体において、

前記所定部位は、シール対象基材に形成された環状溝の底部であることを特徴とするガスケット構造体。

【請求項4】

シール対象基材の所定部位に対する接着剤の塗布、及び、断面が山形のビード状に連なるガスケット本体部を含むガスケット形状に対応するキャビティを備えた金型への上記シール対象基材の配置を行った上で、該金型に形成された注入ゲートよりキャビティ内に未加硫ゴム材を注入して、上記シール対象基材の所定部位にゴム材を上記ガスケット形状となるよう一体加硫成型するガスケット構造体の製造方法であって、

上記金型のキャビティは、その側部に、上記注入ゲートから上記ガスケット本体部に対応する部位に至るゴム材の流入路を備え、該流入路の内面は粗面化処理面とされ、この粗面化処理面によって成型時におけるキャビティへの注入完了後の流入路内の未加硫ゴム材の流動性を抑制するようにしたことを特徴とするガスケット構造体の製造方法。

【請求項5】

請求項4に記載のガスケット構造体の製造方法において、

更に、前記キャビティの内面が粗面化処理面とされていることを特徴とするガスケット構造体の製造方法。

【請求項6】

請求項4又は5に記載のガスケット構造体の製造方法において、

前記金型における粗面化処理面の面粗度が、Ra0.2〜10或いはRz0.5〜50であることを特徴とするガスケット構造体の製造方法。

【請求項1】

シール対象基材の所定部位に接着剤層を介してゴム製ガスケットが加硫成型によって一体固着されたガスケット構造体であって、

上記ガスケットは、断面山形のビード状に連なるガスケット本体部と、該ガスケット本体部の側部近傍適所に設けられた成型時のゴム材の注入部と、該ガスケット本体部と注入部との間のゴム材の流入連結部とを備え、該連結部の表面には、成型時の金型による粗面化処理が施されていることを特徴とするガスケット構造体。

【請求項2】

請求項1に記載のガスケット構造体において、

更に、前記ガスケット本体部の表面に、成型時の金型による粗面化処理が施されていることを特徴とするガスケット構造体。

【請求項3】

請求項1又は2に記載のガスケット構造体において、

前記所定部位は、シール対象基材に形成された環状溝の底部であることを特徴とするガスケット構造体。

【請求項4】

シール対象基材の所定部位に対する接着剤の塗布、及び、断面が山形のビード状に連なるガスケット本体部を含むガスケット形状に対応するキャビティを備えた金型への上記シール対象基材の配置を行った上で、該金型に形成された注入ゲートよりキャビティ内に未加硫ゴム材を注入して、上記シール対象基材の所定部位にゴム材を上記ガスケット形状となるよう一体加硫成型するガスケット構造体の製造方法であって、

上記金型のキャビティは、その側部に、上記注入ゲートから上記ガスケット本体部に対応する部位に至るゴム材の流入路を備え、該流入路の内面は粗面化処理面とされ、この粗面化処理面によって成型時におけるキャビティへの注入完了後の流入路内の未加硫ゴム材の流動性を抑制するようにしたことを特徴とするガスケット構造体の製造方法。

【請求項5】

請求項4に記載のガスケット構造体の製造方法において、

更に、前記キャビティの内面が粗面化処理面とされていることを特徴とするガスケット構造体の製造方法。

【請求項6】

請求項4又は5に記載のガスケット構造体の製造方法において、

前記金型における粗面化処理面の面粗度が、Ra0.2〜10或いはRz0.5〜50であることを特徴とするガスケット構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−151268(P2010−151268A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−331870(P2008−331870)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000225359)内山工業株式会社 (204)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000225359)内山工業株式会社 (204)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]