トンネル施工方法及びトンネル施工システム

【課題】並行して延びる2つのトンネル間の距離が近い場合であっても、一方のトンネルを変形させることなくもう一方のトンネルを形成することができるトンネル施工方法及びトンネル施工システムを提供する。

【解決手段】地中を掘削しつつ内壁面を形成して第1のトンネルを形成する工程と、第1のトンネルの形成後、第1のトンネルに沿って地中を掘削しつつ内壁面を形成して第2のトンネルを形成する工程と、少なくとも第2のトンネルの掘削領域と対応する第1のトンネルの領域において、第1のトンネルの内壁面を両端が押圧するように台車3に載置した突っ張り部材2を設置する工程と、第2のトンネルにおける掘削の進行に伴い、台車3の走行させて突っ張り部材2を移動させる工程とで構成する。

【解決手段】地中を掘削しつつ内壁面を形成して第1のトンネルを形成する工程と、第1のトンネルの形成後、第1のトンネルに沿って地中を掘削しつつ内壁面を形成して第2のトンネルを形成する工程と、少なくとも第2のトンネルの掘削領域と対応する第1のトンネルの領域において、第1のトンネルの内壁面を両端が押圧するように台車3に載置した突っ張り部材2を設置する工程と、第2のトンネルにおける掘削の進行に伴い、台車3の走行させて突っ張り部材2を移動させる工程とで構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル施工方法及びトンネル施工システムに関するものである。

【背景技術】

【0002】

一般的に、鉄道や道路などを地下に走らせるためのトンネルとして、上下線を別々にして並行して延びている2つのトンネルを形成している(例えば、特許文献1)。このような2つのトンネルの施工を1台のシールドマシンで済ませるために、まず一つ目のトンネルを施工し、その後、Uターンして二つ目のトンネルを施工する工法が一般的に採用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−240990号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来、この隣接する2つのトンネル間の距離は、少なくとも各トンネルの直径以上であったために特に問題は起こっていなかったが、並行する2つのトンネル間の距離を縮めたいという要望が近年出てきている。しかしながら、2つのトンネル間の距離を近くする、特に、2つのトンネル間の距離をトンネルの直径よりも小さくする場合は、二つ目のトンネルを掘削している際に、最初に掘削した一つ目のトンネルが二つ目のトンネルの掘削の影響によって大きな負荷を受けて変形してしまう可能性がある。そこで、本発明は、2つのトンネル間の距離が近い場合であっても、一方のトンネルを変形させることなくもう一方のトンネルを形成することができるトンネル施工方法及びトンネル施工システムを提供することを課題とする。

【課題を解決するための手段】

【0005】

本発明に係るトンネル施工方法は、並行して延びる2つのトンネルの施工方法であって、地中を掘削しつつ内壁面を形成して第1のトンネルを形成する工程と、前記第1のトンネルの形成後、前記第1のトンネルに沿って地中を掘削しつつ内壁面を形成して第2のトンネルを形成する工程と、少なくとも前記第2のトンネルの掘削領域と対応する前記第1のトンネルの領域において、前記第1のトンネルの前記内壁面を両端が押圧するよう突っ張り部材を設置する工程と、前記第2のトンネルにおける掘削の進行に伴い、前記突っ張り部材を移動させる工程と、を含んでいる。

【0006】

このトンネル施工方法では、第2のトンネルを掘削する際に、その掘削領域と対応する第1のトンネル内の領域において突っ張り部材を設置しているため、既に形成された第1のトンネルが第2のトンネルの掘削の影響を受けて変形することを防止することができる。また、第2のトンネルにおける掘削の進行に伴い突っ張り部材も移動させるために、第1のトンネルの全長に亘って突っ張り部材を設置する必要が無い。なお、この突っ張り部材は、第2のトンネルの掘削が停止しているときに移動させることが好ましい。

【0007】

上記突っ張り部材は、両端部を揺動可能とすることが好ましい。これによれば、トンネルの内壁面の形状に合わせて突っ張り部材の両端部を揺動させて内壁面を概ね均等に押圧することができる。

【0008】

また、上記突っ張り部材は、両端部に前記内壁面を押圧するローラが形成されており、突っ張り部材は、ローラが内壁面を押圧しながら移動可能となるように構成することができる。なお、この場合は、突っ張り部材は、第2のトンネルの掘削が停止しているときだけでなく、第2のトンネルの掘削中にも移動することができ、その移動速度は、第2のトンネルの掘削速度とほぼ同じにすることが好ましい。

【0009】

また、上記突っ張り部材は、第1のトンネル内に敷設されたレール上を走行する台車上に設置され、この台車によって移動されるように構成することができる。

【0010】

また、本発明に係るトンネル施工システムは、並行して延びる第1及び第2のトンネルをこの順に形成するためのトンネル施工システムであって、既に掘削された第1のトンネルの内壁面を両端が押圧するように設置された突っ張り部材と、第2のトンネルにおける掘削の進行に伴い前記突っ張り部材を移動させる移動手段と、を備えている。

【0011】

このトンネル施工システムでは、既に掘削された第1のトンネルの内壁面に突っ張り部材を設置しているため、第2のトンネルを掘削する際に第1のトンネルに加わる負荷によって第1のトンネルが変形することを防止することができる。また、第2のトンネルの掘削の進行に伴い突っ張り部材を移動させる移動手段をさらに備えているために、第1のトンネルの全長に亘って突っ張り部材を設置する必要が無くなる。なお、移動手段による突っ張り部材の移動は、第2のトンネルの掘削が停止している間に行うことが好ましい。

【0012】

上記トンネル施工システムにおいて、突っ張り部材は、両端部が揺動可能であることが好ましい。これによれば、トンネル内壁面の形状に合わせて突っ張り部材の両端部を揺動させて内壁面を概ね均等に押圧することができる。

【0013】

また、上記突っ張り部材の両端部に内壁面を押圧するローラを形成し、突っ張り部材のローラが内壁面を押圧しながら移動可能とするように構成することができる。なお、この場合は、突っ張り部材は、第2のトンネルの掘削が停止しているときだけでなく、第2のトンネルの掘削中にも移動することができ、その移動速度は、第2のトンネルの掘削速度とほぼ同じにすることが好ましい。

【0014】

また、上記移動手段は、第1のトンネル内に敷設されたレール上を走行する台車であり、突っ張り部材は、台車上に設置されるような構成とすることができる。

【発明の効果】

【0015】

本発明によれば、2つのトンネル間の距離が近い場合であっても、一方のトンネルを変形させることなくもう一方のトンネルを形成することができるトンネル施工方法及びトンネル施工システムを提供することができる。

【図面の簡単な説明】

【0016】

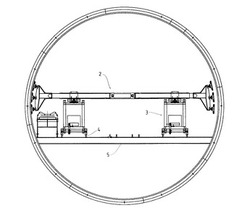

【図1】図1は本発明に係るトンネル施工システムの実施形態を示す正面図である。

【図2】図2は図1のA−A線断面図である。

【図3】図3は本実施形態に係る突っ張り部材の詳細図である。

【図4】図4は本実施形態に係る押圧部の詳細を示す図である。

【図5】図5は本実施形態に係る台車の側面図である。

【図6】図6は本実施形態に係る台車の正面図である。

【図7】図7は本発明に係るトンネル施工システムの変形例を示す正面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係るトンネル施工システム及びこれを用いたトンネル施工方法の実施形態について図面を参照しつつ説明する。

【0018】

図1及び図2に示すように、トンネル施工システム1は、既にシールドマシンなどを使用したシールド工法などによって形成された第1のトンネルT内に設置されており、突っ張り部材2と、突っ張り部材2が載置された台車3と、台車3の走行をガイドするためのレール4と、トンネルT内に横架されてレール4を支持する複数のH鋼5と、から主に構成されている。なお、台車3が、本発明の移動手段に相当する。また、第1のトンネルTの内壁面は、複数の円弧状からなるセグメントSで構成されている。このセグメントSは、特に限定されるものではないが、例えば鉄筋コンクリート製、鋼製、鋳鉄製などとすることができる。また、レール4を支持するH鋼5は、トンネルTの径方向に延びて横架されており、トンネルTの軸方向に所定間隔をあけて複数設置されている。

【0019】

突っ張り部材2は、図3に詳細を示すように、ロッド21と、ロッド21の両端に設けられた押圧部22と、ロッド21を伸縮させるためのシリンダ23とから主に構成されている。ロッド21は、ガイド用ケーシング211と、先端が突出するようにケーシング211内に摺動可能に収容された2つのロッド本体212とから構成されている。

【0020】

ケーシング211の両端から突出した各ロッド本体212の先端には、押圧部22が設けられている。この各押圧部22は、図4に詳細に示すように、基台部221と複数(本実施形態では6つ)の揺動部222とから主に構成されており、基台部221がロッド本体212の先端に取り付けられている。各揺動部222は、ボルトB1及びボルトB1の先端に設けられたボールジョイントJを介して基台部221に接続されている。このため、各揺動部222は、ボルトB1を回転させることでその突出量を調整することができ、また、各揺動部222はボールジョイントJを中心に種々の方向に揺動することができ揺動角度が調整可能に構成されている。このように、揺動部222の角度や突出量を調整することができるため、各揺動部222をトンネルTの内壁面に対して均等に押圧させることができる。なお、この揺動部222の数は特に限定されるものではなく、2つ以下にしてもよいし、4つ以上としてもよい。

【0021】

また、ロッド21を伸縮させる手段として、シリンダ23が設けられている。シリンダ23は、ケーシング211内の略中央に配置されており、その両端がロッド本体212に接続されている。このシリンダ23を作動させることで、各ロッド本体212がケーシング211内を摺動し、押圧部22を内壁面に対して押圧させたり、逆に押圧部22を内壁面から離間させたりすることができる。

【0022】

以上のように構成された突っ張り部材2を移動させるための手段として、本実施形態ではレール4上を走行する台車3を採用している。台車3は、図5及び図6に示すように、フレーム31と、フレーム31の下部に設けられた複数の走行輪32と、フレームの上面に設けられたL字型である複数の支持部33とを有している。対向する支持部33の間において画定される挿入空間Sに、上述した突っ張り部材2が挿入される。各支持部33は、強度を向上させるために、複数のリブ331が形成されていることが好ましい。なお、この台車3は減速機付きのモータ34を駆動源としている。台車3に昇降機構(図示省略)を設けることで、押圧部22の押圧位置を上下方向に調整することができる。

【0023】

次に、以上のように構成されたトンネル施工システムによるトンネル施工方法について説明する。

【0024】

まず、例えばシールドマシンを使用するシールド工法など公知の方法で、地中を掘削しながら掘削した部分にセグメントSを敷設して第1のトンネルを形成する。そして、目的地まで第1のトンネルを形成すると、そこからUターンして第1のトンネルと約1〜5m、好ましくは1〜2mの間隔をあけて同様の方法で第2のトンネルを施工する。なお、この間隔は特に限定されるものではない。

【0025】

この第2のトンネルの施工時において掘削を行う前に、まずは、既に施工された第1のトンネルT内に上述したトンネル施工システム1を設置する。より詳細には、通常、第1のトンネルの施工時にH鋼5が既に設置されているので、このH鋼5を利用してこのH鋼5上にレール4を敷設し、レール4上に複数台の台車3をそれぞれ連結させて設置する。なお、このレール4は第1のトンネルTの全長に亘って敷設してもよいが、そうするとレール4のトンネル内への搬入・搬出に手間が掛かるために、少なくとも一日の掘削距離の数倍程度、敷設しておいてもよい。

【0026】

そして、台車3の各挿入空間Sに突っ張り部材2をそれぞれ挿入する。このとき、各突っ張り部材2は、少なくともトンネルの内径よりも小さくなるよう、シリンダ23を作動させてロッド21が縮められた状態となっている。ボルトB1を回転させることで各揺動部222の突出量を調整し、シリンダ23を作動させてロッド21を伸ばし各揺動部222を内壁面に押圧させる。このとき、各揺動部222はボールジョイントJによって基体部221に接続されているために、適切な揺動角度で内壁面を押圧する。

【0027】

また、第1のトンネルTにおける突っ張り部材2の設置区間は、第2のトンネルにおいて1日に掘削する距離の2倍程度とすることが好ましい。例えば、シールドマシンの一日の掘削距離が約15mであれば、突っ張り部材2の設置区間は、掘削開始場所を基点として掘削の進行方向に約15m、及び掘削の後退方向に約15mとすることが好ましい。そして、一日分の掘削が終了して第2のトンネルの施工が停止している間に、シリンダ23を作動させてロッド21を短くして押圧部22を内壁面から離間させ、台車3を走行させて突っ張り部材2を移動させる。また台車3を移動させた結果、レール4の終端に近づいてくれば、台車3が搭載されていない部分のレール4を移動させて台車3の移動方向に敷設する。

【0028】

以上、本実施形態によれば、第2のトンネルを掘削する際に、その掘削領域と対応する第1のトンネル内において複数の突っ張り部材2を設置しているために、第1のトンネルTが第2のトンネルの掘削の影響を受けて変形したりすることを防止することができる。また、その突っ張り部材2が台車3によって移動可能となっているため、第1のトンネルの全長に亘って突っ張り部材2を設置する必要が無くなり、部材の搬入・搬出時間を短縮化することができ、ひいては工期を短縮することができる。

【0029】

以上、本発明の実施形態について説明したが、本発明はこれらに限定されるものではなく、本発明の趣旨を逸脱しない限りにおいて種々の変更が可能である。

【0030】

例えば、上記実施形態の揺動部を図7に示すような構成とすることもできる。この揺動部222は、揺動軸Pを介して基台部221に接続されており、揺動軸Pを中心に揺動するように構成されている。なお、揺動部222の揺動角度は、先端が揺動部222に当接するように基台部221に設けられた角度調整ボルトB2の突出量によって調整することができ、トンネルTの内壁面の形状に合わせて角度調整ボルトB2を回転させて突出量を適宜調整する。また、揺動部222は、回転軸Rを中心に回転するローラ2221を有している。ローラ2221は、中央に行くに従って径が大きくなるように構成されているため、トンネルTの内壁面をほぼ均等に押圧することが可能になっている。このように揺動部222がローラ2221を有しているため、突っ張り部材2は、ローラ2221がトンネルTの内壁面を押圧しながら台車3によって移動することができる。なお、シリンダ23は、上述したように中央部に一つだけ設置するような構成としてもよいし、図7に示したように押圧部22の基台部221とケーシング211との間に設けられていてもよい。

【符号の説明】

【0031】

1 トンネル施工システム

2 突っ張り部材

3 台車(移動手段)

4 レール

T トンネル

【技術分野】

【0001】

本発明は、トンネル施工方法及びトンネル施工システムに関するものである。

【背景技術】

【0002】

一般的に、鉄道や道路などを地下に走らせるためのトンネルとして、上下線を別々にして並行して延びている2つのトンネルを形成している(例えば、特許文献1)。このような2つのトンネルの施工を1台のシールドマシンで済ませるために、まず一つ目のトンネルを施工し、その後、Uターンして二つ目のトンネルを施工する工法が一般的に採用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−240990号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来、この隣接する2つのトンネル間の距離は、少なくとも各トンネルの直径以上であったために特に問題は起こっていなかったが、並行する2つのトンネル間の距離を縮めたいという要望が近年出てきている。しかしながら、2つのトンネル間の距離を近くする、特に、2つのトンネル間の距離をトンネルの直径よりも小さくする場合は、二つ目のトンネルを掘削している際に、最初に掘削した一つ目のトンネルが二つ目のトンネルの掘削の影響によって大きな負荷を受けて変形してしまう可能性がある。そこで、本発明は、2つのトンネル間の距離が近い場合であっても、一方のトンネルを変形させることなくもう一方のトンネルを形成することができるトンネル施工方法及びトンネル施工システムを提供することを課題とする。

【課題を解決するための手段】

【0005】

本発明に係るトンネル施工方法は、並行して延びる2つのトンネルの施工方法であって、地中を掘削しつつ内壁面を形成して第1のトンネルを形成する工程と、前記第1のトンネルの形成後、前記第1のトンネルに沿って地中を掘削しつつ内壁面を形成して第2のトンネルを形成する工程と、少なくとも前記第2のトンネルの掘削領域と対応する前記第1のトンネルの領域において、前記第1のトンネルの前記内壁面を両端が押圧するよう突っ張り部材を設置する工程と、前記第2のトンネルにおける掘削の進行に伴い、前記突っ張り部材を移動させる工程と、を含んでいる。

【0006】

このトンネル施工方法では、第2のトンネルを掘削する際に、その掘削領域と対応する第1のトンネル内の領域において突っ張り部材を設置しているため、既に形成された第1のトンネルが第2のトンネルの掘削の影響を受けて変形することを防止することができる。また、第2のトンネルにおける掘削の進行に伴い突っ張り部材も移動させるために、第1のトンネルの全長に亘って突っ張り部材を設置する必要が無い。なお、この突っ張り部材は、第2のトンネルの掘削が停止しているときに移動させることが好ましい。

【0007】

上記突っ張り部材は、両端部を揺動可能とすることが好ましい。これによれば、トンネルの内壁面の形状に合わせて突っ張り部材の両端部を揺動させて内壁面を概ね均等に押圧することができる。

【0008】

また、上記突っ張り部材は、両端部に前記内壁面を押圧するローラが形成されており、突っ張り部材は、ローラが内壁面を押圧しながら移動可能となるように構成することができる。なお、この場合は、突っ張り部材は、第2のトンネルの掘削が停止しているときだけでなく、第2のトンネルの掘削中にも移動することができ、その移動速度は、第2のトンネルの掘削速度とほぼ同じにすることが好ましい。

【0009】

また、上記突っ張り部材は、第1のトンネル内に敷設されたレール上を走行する台車上に設置され、この台車によって移動されるように構成することができる。

【0010】

また、本発明に係るトンネル施工システムは、並行して延びる第1及び第2のトンネルをこの順に形成するためのトンネル施工システムであって、既に掘削された第1のトンネルの内壁面を両端が押圧するように設置された突っ張り部材と、第2のトンネルにおける掘削の進行に伴い前記突っ張り部材を移動させる移動手段と、を備えている。

【0011】

このトンネル施工システムでは、既に掘削された第1のトンネルの内壁面に突っ張り部材を設置しているため、第2のトンネルを掘削する際に第1のトンネルに加わる負荷によって第1のトンネルが変形することを防止することができる。また、第2のトンネルの掘削の進行に伴い突っ張り部材を移動させる移動手段をさらに備えているために、第1のトンネルの全長に亘って突っ張り部材を設置する必要が無くなる。なお、移動手段による突っ張り部材の移動は、第2のトンネルの掘削が停止している間に行うことが好ましい。

【0012】

上記トンネル施工システムにおいて、突っ張り部材は、両端部が揺動可能であることが好ましい。これによれば、トンネル内壁面の形状に合わせて突っ張り部材の両端部を揺動させて内壁面を概ね均等に押圧することができる。

【0013】

また、上記突っ張り部材の両端部に内壁面を押圧するローラを形成し、突っ張り部材のローラが内壁面を押圧しながら移動可能とするように構成することができる。なお、この場合は、突っ張り部材は、第2のトンネルの掘削が停止しているときだけでなく、第2のトンネルの掘削中にも移動することができ、その移動速度は、第2のトンネルの掘削速度とほぼ同じにすることが好ましい。

【0014】

また、上記移動手段は、第1のトンネル内に敷設されたレール上を走行する台車であり、突っ張り部材は、台車上に設置されるような構成とすることができる。

【発明の効果】

【0015】

本発明によれば、2つのトンネル間の距離が近い場合であっても、一方のトンネルを変形させることなくもう一方のトンネルを形成することができるトンネル施工方法及びトンネル施工システムを提供することができる。

【図面の簡単な説明】

【0016】

【図1】図1は本発明に係るトンネル施工システムの実施形態を示す正面図である。

【図2】図2は図1のA−A線断面図である。

【図3】図3は本実施形態に係る突っ張り部材の詳細図である。

【図4】図4は本実施形態に係る押圧部の詳細を示す図である。

【図5】図5は本実施形態に係る台車の側面図である。

【図6】図6は本実施形態に係る台車の正面図である。

【図7】図7は本発明に係るトンネル施工システムの変形例を示す正面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係るトンネル施工システム及びこれを用いたトンネル施工方法の実施形態について図面を参照しつつ説明する。

【0018】

図1及び図2に示すように、トンネル施工システム1は、既にシールドマシンなどを使用したシールド工法などによって形成された第1のトンネルT内に設置されており、突っ張り部材2と、突っ張り部材2が載置された台車3と、台車3の走行をガイドするためのレール4と、トンネルT内に横架されてレール4を支持する複数のH鋼5と、から主に構成されている。なお、台車3が、本発明の移動手段に相当する。また、第1のトンネルTの内壁面は、複数の円弧状からなるセグメントSで構成されている。このセグメントSは、特に限定されるものではないが、例えば鉄筋コンクリート製、鋼製、鋳鉄製などとすることができる。また、レール4を支持するH鋼5は、トンネルTの径方向に延びて横架されており、トンネルTの軸方向に所定間隔をあけて複数設置されている。

【0019】

突っ張り部材2は、図3に詳細を示すように、ロッド21と、ロッド21の両端に設けられた押圧部22と、ロッド21を伸縮させるためのシリンダ23とから主に構成されている。ロッド21は、ガイド用ケーシング211と、先端が突出するようにケーシング211内に摺動可能に収容された2つのロッド本体212とから構成されている。

【0020】

ケーシング211の両端から突出した各ロッド本体212の先端には、押圧部22が設けられている。この各押圧部22は、図4に詳細に示すように、基台部221と複数(本実施形態では6つ)の揺動部222とから主に構成されており、基台部221がロッド本体212の先端に取り付けられている。各揺動部222は、ボルトB1及びボルトB1の先端に設けられたボールジョイントJを介して基台部221に接続されている。このため、各揺動部222は、ボルトB1を回転させることでその突出量を調整することができ、また、各揺動部222はボールジョイントJを中心に種々の方向に揺動することができ揺動角度が調整可能に構成されている。このように、揺動部222の角度や突出量を調整することができるため、各揺動部222をトンネルTの内壁面に対して均等に押圧させることができる。なお、この揺動部222の数は特に限定されるものではなく、2つ以下にしてもよいし、4つ以上としてもよい。

【0021】

また、ロッド21を伸縮させる手段として、シリンダ23が設けられている。シリンダ23は、ケーシング211内の略中央に配置されており、その両端がロッド本体212に接続されている。このシリンダ23を作動させることで、各ロッド本体212がケーシング211内を摺動し、押圧部22を内壁面に対して押圧させたり、逆に押圧部22を内壁面から離間させたりすることができる。

【0022】

以上のように構成された突っ張り部材2を移動させるための手段として、本実施形態ではレール4上を走行する台車3を採用している。台車3は、図5及び図6に示すように、フレーム31と、フレーム31の下部に設けられた複数の走行輪32と、フレームの上面に設けられたL字型である複数の支持部33とを有している。対向する支持部33の間において画定される挿入空間Sに、上述した突っ張り部材2が挿入される。各支持部33は、強度を向上させるために、複数のリブ331が形成されていることが好ましい。なお、この台車3は減速機付きのモータ34を駆動源としている。台車3に昇降機構(図示省略)を設けることで、押圧部22の押圧位置を上下方向に調整することができる。

【0023】

次に、以上のように構成されたトンネル施工システムによるトンネル施工方法について説明する。

【0024】

まず、例えばシールドマシンを使用するシールド工法など公知の方法で、地中を掘削しながら掘削した部分にセグメントSを敷設して第1のトンネルを形成する。そして、目的地まで第1のトンネルを形成すると、そこからUターンして第1のトンネルと約1〜5m、好ましくは1〜2mの間隔をあけて同様の方法で第2のトンネルを施工する。なお、この間隔は特に限定されるものではない。

【0025】

この第2のトンネルの施工時において掘削を行う前に、まずは、既に施工された第1のトンネルT内に上述したトンネル施工システム1を設置する。より詳細には、通常、第1のトンネルの施工時にH鋼5が既に設置されているので、このH鋼5を利用してこのH鋼5上にレール4を敷設し、レール4上に複数台の台車3をそれぞれ連結させて設置する。なお、このレール4は第1のトンネルTの全長に亘って敷設してもよいが、そうするとレール4のトンネル内への搬入・搬出に手間が掛かるために、少なくとも一日の掘削距離の数倍程度、敷設しておいてもよい。

【0026】

そして、台車3の各挿入空間Sに突っ張り部材2をそれぞれ挿入する。このとき、各突っ張り部材2は、少なくともトンネルの内径よりも小さくなるよう、シリンダ23を作動させてロッド21が縮められた状態となっている。ボルトB1を回転させることで各揺動部222の突出量を調整し、シリンダ23を作動させてロッド21を伸ばし各揺動部222を内壁面に押圧させる。このとき、各揺動部222はボールジョイントJによって基体部221に接続されているために、適切な揺動角度で内壁面を押圧する。

【0027】

また、第1のトンネルTにおける突っ張り部材2の設置区間は、第2のトンネルにおいて1日に掘削する距離の2倍程度とすることが好ましい。例えば、シールドマシンの一日の掘削距離が約15mであれば、突っ張り部材2の設置区間は、掘削開始場所を基点として掘削の進行方向に約15m、及び掘削の後退方向に約15mとすることが好ましい。そして、一日分の掘削が終了して第2のトンネルの施工が停止している間に、シリンダ23を作動させてロッド21を短くして押圧部22を内壁面から離間させ、台車3を走行させて突っ張り部材2を移動させる。また台車3を移動させた結果、レール4の終端に近づいてくれば、台車3が搭載されていない部分のレール4を移動させて台車3の移動方向に敷設する。

【0028】

以上、本実施形態によれば、第2のトンネルを掘削する際に、その掘削領域と対応する第1のトンネル内において複数の突っ張り部材2を設置しているために、第1のトンネルTが第2のトンネルの掘削の影響を受けて変形したりすることを防止することができる。また、その突っ張り部材2が台車3によって移動可能となっているため、第1のトンネルの全長に亘って突っ張り部材2を設置する必要が無くなり、部材の搬入・搬出時間を短縮化することができ、ひいては工期を短縮することができる。

【0029】

以上、本発明の実施形態について説明したが、本発明はこれらに限定されるものではなく、本発明の趣旨を逸脱しない限りにおいて種々の変更が可能である。

【0030】

例えば、上記実施形態の揺動部を図7に示すような構成とすることもできる。この揺動部222は、揺動軸Pを介して基台部221に接続されており、揺動軸Pを中心に揺動するように構成されている。なお、揺動部222の揺動角度は、先端が揺動部222に当接するように基台部221に設けられた角度調整ボルトB2の突出量によって調整することができ、トンネルTの内壁面の形状に合わせて角度調整ボルトB2を回転させて突出量を適宜調整する。また、揺動部222は、回転軸Rを中心に回転するローラ2221を有している。ローラ2221は、中央に行くに従って径が大きくなるように構成されているため、トンネルTの内壁面をほぼ均等に押圧することが可能になっている。このように揺動部222がローラ2221を有しているため、突っ張り部材2は、ローラ2221がトンネルTの内壁面を押圧しながら台車3によって移動することができる。なお、シリンダ23は、上述したように中央部に一つだけ設置するような構成としてもよいし、図7に示したように押圧部22の基台部221とケーシング211との間に設けられていてもよい。

【符号の説明】

【0031】

1 トンネル施工システム

2 突っ張り部材

3 台車(移動手段)

4 レール

T トンネル

【特許請求の範囲】

【請求項1】

並行して延びる2つのトンネルの施工方法であって、

地中を掘削しつつ内壁面を形成して第1のトンネルを形成する工程と、

前記第1のトンネルの形成後、前記第1のトンネルに沿って地中を掘削しつつ内壁面を形成して第2のトンネルを形成する工程と、

少なくとも前記第2のトンネルの掘削領域と対応する前記第1のトンネルの領域において、前記第1のトンネルの前記内壁面を両端が押圧するよう突っ張り部材を設置する工程と、

前記第2のトンネルにおける掘削の進行に伴い、前記突っ張り部材を移動させる工程と、

を含む、トンネル施工方法。

【請求項2】

前記突っ張り部材は、両端部が揺動可能である、請求項1に記載のトンネル施工方法。

【請求項3】

前記突っ張り部材は、両端部に前記内壁面を押圧するローラが形成されており、

前記突っ張り部材は、ローラが前記内壁面を押圧しながら移動可能である、請求項1又は2に記載のトンネル施工方法。

【請求項4】

前記突っ張り部材は、前記第1のトンネル内に敷設されたレール上を走行する台車上に設置される、請求項1から3のいずれかに記載のトンネル施工方法。

【請求項5】

並行して延びる第1及び第2のトンネルをこの順に形成するためのトンネル施工システムであって、

既に掘削された第1のトンネルの内壁面を両端が押圧するように設置された突っ張り部材と、

第2のトンネルにおける掘削の進行に伴い前記突っ張り部材を移動させる移動手段と、

を備えた、トンネル施工システム。

【請求項6】

前記突っ張り部材は、両端部が揺動可能である、請求項5に記載のトンネル施工システム。

【請求項7】

前記突っ張り部材は、両端部に前記内壁面を押圧するローラが形成されており、

前記突っ張り部材は、ローラが前記内壁面を押圧しながら移動可能である、請求項5又は6に記載のトンネル施工システム。

【請求項8】

前記移動手段は、前記第1のトンネル内に敷設されたレール上を走行する台車であり、

前記突っ張り部材は、前記台車上に設置される、請求項5から7のいずれかに記載のトンネル施工システム。

【請求項1】

並行して延びる2つのトンネルの施工方法であって、

地中を掘削しつつ内壁面を形成して第1のトンネルを形成する工程と、

前記第1のトンネルの形成後、前記第1のトンネルに沿って地中を掘削しつつ内壁面を形成して第2のトンネルを形成する工程と、

少なくとも前記第2のトンネルの掘削領域と対応する前記第1のトンネルの領域において、前記第1のトンネルの前記内壁面を両端が押圧するよう突っ張り部材を設置する工程と、

前記第2のトンネルにおける掘削の進行に伴い、前記突っ張り部材を移動させる工程と、

を含む、トンネル施工方法。

【請求項2】

前記突っ張り部材は、両端部が揺動可能である、請求項1に記載のトンネル施工方法。

【請求項3】

前記突っ張り部材は、両端部に前記内壁面を押圧するローラが形成されており、

前記突っ張り部材は、ローラが前記内壁面を押圧しながら移動可能である、請求項1又は2に記載のトンネル施工方法。

【請求項4】

前記突っ張り部材は、前記第1のトンネル内に敷設されたレール上を走行する台車上に設置される、請求項1から3のいずれかに記載のトンネル施工方法。

【請求項5】

並行して延びる第1及び第2のトンネルをこの順に形成するためのトンネル施工システムであって、

既に掘削された第1のトンネルの内壁面を両端が押圧するように設置された突っ張り部材と、

第2のトンネルにおける掘削の進行に伴い前記突っ張り部材を移動させる移動手段と、

を備えた、トンネル施工システム。

【請求項6】

前記突っ張り部材は、両端部が揺動可能である、請求項5に記載のトンネル施工システム。

【請求項7】

前記突っ張り部材は、両端部に前記内壁面を押圧するローラが形成されており、

前記突っ張り部材は、ローラが前記内壁面を押圧しながら移動可能である、請求項5又は6に記載のトンネル施工システム。

【請求項8】

前記移動手段は、前記第1のトンネル内に敷設されたレール上を走行する台車であり、

前記突っ張り部材は、前記台車上に設置される、請求項5から7のいずれかに記載のトンネル施工システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−188901(P2012−188901A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−55536(P2011−55536)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(390007607)大鉄工業株式会社 (11)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(390007607)大鉄工業株式会社 (11)

【Fターム(参考)】

[ Back to top ]