ヒータおよびその製造方法

【課題】グラファイトなどの導電性材料でヒータ基材を形成した場合であってもマルチゾーンのヒータパターン同士が導通を起こさないような構造を提供する。

【解決手段】一体型のマルチゾーンヒータ10は、別個独立に温度制御可能な内外ヒータパターン12、16同士をそれらの間に間隔19を配して組み合わせた形状を有するグラファイト製ヒータ基材11と、該間隔内に断続的に配置されてヒータパターン同士を接続する複数のPBNリブ21とを有する。内外のヒータパターンが絶縁性のPBNリブで接続されているので、これらヒータパターン間での導通が防止される。このヒータは保形性を有しつつある程度の変形を許容するので、異種材料で形成されるヒータ基材とリブの熱膨張係数が異なることによる破断や破損を防止する効果も発揮する。

【解決手段】一体型のマルチゾーンヒータ10は、別個独立に温度制御可能な内外ヒータパターン12、16同士をそれらの間に間隔19を配して組み合わせた形状を有するグラファイト製ヒータ基材11と、該間隔内に断続的に配置されてヒータパターン同士を接続する複数のPBNリブ21とを有する。内外のヒータパターンが絶縁性のPBNリブで接続されているので、これらヒータパターン間での導通が防止される。このヒータは保形性を有しつつある程度の変形を許容するので、異種材料で形成されるヒータ基材とリブの熱膨張係数が異なることによる破断や破損を防止する効果も発揮する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体プロセスなどにおいてウエハを加熱するために好適に用いられるセラミックスヒータおよびその製造方法に関する。

【背景技術】

【0002】

セラミックスヒータは半導体プロセスなどにおいてウエハを加熱するための加熱装置として広く用いられており、従来は、円板状のヒータ本体の表面に所定のヒータパターンを形成し、このヒータパターンの両端に設けた給電端子部を介して外部電源から電力を供給してヒータパターンを発熱させる構成のものが多用されている。

【0003】

ところで、ウエハを均一に加熱するためにはヒータの加熱面をウエハ載置領域の全般に亘って均一に昇温させる必要があるが、中心部に比べて周囲の温度による影響を受けやすい外周部は十分に昇温させることが困難であり、中心部と外周部とで温度差が生じやすい。特に近年はウエハ口径が大型化する傾向にあり、大口径のウエハを均一に加熱することの困難性が増大している。

【0004】

かかる状況において、ヒータを内外の複数ゾーンに分割し、ゾーンごとに発熱量を制御することが提案されるに至った(特許文献1)。特許文献1の実施例(図1)では、単一の基板上に計9つのヒータエレメントを同心円状に配置し、各ヒータエレメントの両端に端子ピンを設けて、各ヒータエレメントを独立的に制御可能としている。

【0005】

この特許文献1記載のヒータは、同一基板上に複数のヒータエレメント(ヒータパターン)を配置してマルチゾーン化した一体型マルチゾーンヒータであるが、これに代えて、外周部と中心部とを別々のヒータとして製作し、リング状の外周部ヒータの中に中心部ヒータを収容した状態で一つのヒータに組み付ける別体型マルチゾーンヒータも提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−052843号公報

【特許文献2】特開2006−049844号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されるような一体型マルチゾーンヒータは、内外ヒータ間の熱干渉が比較的安定しており、同一ヒータの製作に際しても個体差が少ないなどの利点を有するが、反面、ヒータパターンを個別に制御して昇温させると、特許文献2の段落0005に記載されるように、一体型の基材において温度分布が発生するので、局所的な引張り応力によって基材が破損するおそれがある。また、ヒータ基板の材料は、特にPBNコーティングをCVD(化学気相蒸着法)で形成する際の温度域(場合によっては1000℃以上)でのPBNとの間の熱膨張係数のマッチングを考慮するとグラファイトが最適であるが、グラファイトは導電性材料であるため、同一のグラファイト基板上に複数のヒータパターンを設けると導通を起こし、厳密に温度制御することが困難になる。ヒータ基板に絶縁性材料を用いることも考えられないではないが、上記熱膨張係数のマッチング適性や加工の難易度などを考慮すると、グラファイト以外の最適材料は見当たらないのが実情である。

【0008】

特許文献2に記載されるような別体型マルチゾーンヒータによれば、このような問題点は解消または少なくとも軽減されるものの、昇温時に外周部ヒータと中心部ヒータとの間の境界部分で熱の干渉が生ずるため、各々の設計や制御が困難である。すなわち、内外ヒータエレメント同士の間隔が狭すぎると内外ヒータの境界部の温度が上がりすぎてしまい、反対に間隔が広すぎると該境界部の温度が低くなりすぎるため、それぞれの温度をコントロールしようとしてもバランスを崩しやすくなる。また、別々に製作される外周部ヒータと内周部ヒータとを組み付けて最終製品とするため、各ヒータの設計(温度調整など)だけでなく組み付け時においても内外のバランスを取りつつ温度調整を行わなければならないため、同じヒータを製作する場合であってもその都度調整を行う必要があり、熟練した技術を要するものであった。

【0009】

上述したように、一体型マルチゾーンヒータと別体型マルチゾーンヒータはそれぞれ一長一短があり、製造環境や要求品質などに応じていずれかを選択して製作しているのが実情であった。

【0010】

このような従来技術に鑑みて、本発明は、一体型マルチゾーンヒータの長所利点を生かしながら、グラファイトなどの導電性材料で基材を形成した場合であってもマルチゾーンのヒータパターン同士の間で導通を起こさないような構造を採用して従来技術の不利欠点を解消することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本願の請求項1に係る発明は、別個独立に温度制御可能な複数のヒータパターン同士をそれらの間に間隔を配して組み合わせた形状を有する導電性材料からなるヒータ基材と、前記間隔内に断続的に配置されてヒータパターン同士を絶縁的に接続する複数の絶縁リブとを有することを特徴とするヒータである。

【0012】

請求項2に係る発明は、請求項1記載のヒータにおいて、前記ヒータ基材は少なくとも外周部ヒータパターンと中心部ヒータパターンを有してこれらの間にリング状の境界部が形成されており、該リング状境界部の周方向に断続的に絶縁リブが形成されることを特徴とする。

【0013】

請求項3に係る発明は、請求項1または2記載のヒータにおいて、ヒータ基材を形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする。

【0014】

請求項4に係る発明は、請求項1ないし3のいずれか一に記載のヒータにおいて、少なくともヒータ基材の露出面が絶縁性材料によるオーバーコート被覆層で被覆されていることを特徴とする。

【0015】

請求項5に係る発明は、請求項1ないし4のいずれか一に記載のヒータにおいて、各ヒータパターンにおけるヒータエレメント同士の間にも絶縁性材料からなる複数の絶縁リブが断続的に配置されて該ヒータエレメント同士を絶縁的に接続していることを特徴とする。

【0016】

請求項6に係る発明は、請求項1記載のヒータの製造方法であって、最終的に得ようとする複数ヒータパターンの組み合わせ形状に略合致する形状を有すると共にヒータパターン同士の間隔内に設けられてヒータパターン同士を断続的に接続するリブ部を有する導電性材料からなるヒータ基材を準備し、このヒータ基材を絶縁性材料で被覆してベースコート被覆層を形成した後、前記ヒータ基材のリブ部において表面側または裏面側のいずれか一方に形成されたベースコート被覆層と共に該ヒータ基材のリブ部を切除して表面側および裏面側の他方に形成されたベースコート被覆層のみを残してこれを絶縁リブとし、ヒータ基材における複数のヒータパターン同士の間が該絶縁リブで断続的に接続された構造体とすることを特徴とする、ヒータの製造方法である。

【0017】

請求項7に係る発明は、請求項6記載のヒータの製造方法において、ヒータ基材を形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする。

【0018】

請求項8に係る発明は、請求項6または7記載のヒータの製造方法において、さらに、前記構造体の露出面を絶縁性材料で被覆してオーバーコート被覆層を形成することを特徴とする。

【発明の効果】

【0019】

請求項1に係る発明によれば、導電性材料からなるヒータ基材において、別個独立に温度制御可能な複数のヒータパターン同士の間に間隔が設けられ、しかも、該間隔内に断続的に設けられる複数の絶縁リブでヒータパターン同士が絶縁的に接続されているので、ヒータパターン同士の間で導通を起こすことがない。絶縁リブは、ヒータパターン同士の間隔を保持しながら、ヒータ基材の一体性を確保し、同時にある程度の変形を許容するので、異種材料で形成されるヒータ基材と絶縁リブの熱膨張係数が異なることによる破断や破損を防止することができる。さらに、絶縁リブの位置・大きさ・数を適宜に設定することによってヒータの一体性と変形許容性のバランスを自在に調整することができる効果がある。

【0020】

請求項2に係る発明によれば、内外の2ゾーンを有するヒータにおいて導通を防止できる効果が得られる。

【0021】

請求項3に係る発明によれば、加工性に優れたグラファイトによるヒータ基材と絶縁性に優れたPBNリブとの好適な組み合わせによるヒータを提供することができる。

【0022】

請求項4に係る発明によれば、ヒータ基材の露出面がPBNなどの絶縁性材料によるオーバーコート被覆層で被覆される。この場合、ヒータ基材の露出面はオーバーコート被覆層の1層で絶縁被覆されるが、該露出面以外はベースコート被覆層とオーバーコート被覆層の2層で絶縁被覆されることになるので、ヒータとしての製品寿命や絶縁性を向上させることができる。さらに、絶縁リブもこれら2層で形成されることになるので、その強度が増大し、取扱性や製品寿命を向上させることができる。

【0023】

請求項5に係る発明によれば、各ヒータパターンにおけるヒータエレメント同士の間にも複数の絶縁リブが断続的に配置されるので、各ヒータパターンにおいても歪みを防止しながら同時にある程度の変形を許容することができ、ヒータの破断や破損を防止する効果がより顕著に発揮される。

【0024】

請求項6に係る発明によれば、請求項1記載の構成を有するヒータを製造するための好適な方法が提供される。

【0025】

請求項7に係る発明によれば、加工性に優れたグラファイトによるヒータ基材と絶縁性に優れたPBNリブとの好適な組み合わせによるヒータを製造することができる。

【0026】

請求項8に係る発明によれば、ヒータ基材の露出面がPBNなどの絶縁性材料によるオーバーコート被覆層で被覆されるので、優れた製品寿命や絶縁性を有するヒータを製造することができる。本発明によるヒータはマルチゾーンを有しながら一体型の構造体であるので、ベースコートおよびオーバーコートをCVDなどで成膜させる際の条件設定が容易であり、均一な膜厚で成膜させることができる。また、ダブルコートの絶縁層を形成することにより、比較的容易な成膜条件で大きな膜厚を得ることができる効果がある。CVDによるPBN成膜は通常は0.3mm程度が限度であり、それ以上の膜厚を得ようとしてもPBNに割れや浮きが生じやすくなるが、ダブルコートとすることでそのような欠点を生じさせずに大きな膜厚(0.5〜1mm)のPBN被膜を容易に得ることができる。

【図面の簡単な説明】

【0027】

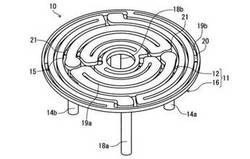

【図1】本発明の一実施形態によるヒータの平面図である。

【図2】このヒータの斜視図である。

【図3】このヒータの製造工程を示すフロー図である。

【図4】製造過程における各段階のヒータの断面状態を示す部分断面図である。

【発明を実施するための形態】

【0028】

以下に本発明の一実施形態によるについて添付図面を参照して説明するが、本発明はこの実施形態に限定されるものではなく、特許請求の範囲に記載された発明の範囲内において広く変形態様を取り得ることに留意されたい。

【0029】

図1および図2に示すヒータ10は、ヒータ基材11とリブ20,21を有して構成されている。この実施形態では、ヒータ基材11はグラファイトからなり、リブ20,21はPBNからなる。

【0030】

ヒータ基材11は、別個独立に温度制御可能な複数のヒータパターン同士をそれらの間に間隔を配して組み合わせた形状を有するものであり、この実施形態では、内側ヒータパターン12と外側ヒータパターン16をそれらの間に間隔15を配して組み合わせた形状を有している。内側ヒータパターン12は端子13a,13b間に略渦巻状に巻回されており、外側ヒータパターン16は内側ヒータパターン12の外側に間隔15を置いて配置され、端子17a,17b間に略渦巻状に巻回されている。内側ヒータパターン12および外側ヒータパターン16の各々において渦巻状に延長するヒータエレメント同士の間にも隙間19が設けられている。

【0031】

この実施形態によるヒータ10はいわゆるポスト型のヒータであり、内側ヒータパターン12の端子13a,13bには端子ポスト14a,14bが接続され、外側ヒータパターン16の端子17a,17bには端子ポスト18a,18bが接続されている。そして、端子ポスト14a,14b;18a,18bの下端に設けられる給電端子部に外部電源からの電力線(いずれも図示せず)が接続され、内側ヒータパターン12および外側ヒータパターン16をそれぞれ別個独立に制御された温度に昇温させることを可能にしている。このようなポスト型の構造を採用することにより、ヒータ10の表面と給電端子部との間の距離をポスト長により大きく取ることができるので、給電端子部の過剰な温度上昇を抑止し、給電ボルトなどの焼損を防止することができる。また、給電のための配線をヒータ本体から遠ざけることができるので、配線の取り回しが容易になり、配線がヒータに当たってショートするというような事故の発生を防止することができる。さらには、SUSなどの安価に入手可能な材質による給電ボルトの使用が可能となるので、大幅なコストダウンを実現することができる。さらに、端子ポスト14a,14b;18a,18bは、内側ヒータパターン12および外側ヒータパターン16に対する電力供給手段として機能すると同時に、ヒータ10を安定して支持するための支持脚としての役割を果たす。

【0032】

PBNリブ20は、各ヒータパターン12,16におけるヒータエレメント同士の間隔19を保持しながらある程度の変形を許容し、PBNリブ21はヒータパターン12,16同士の間隔15を保持しながらある程度の変形を許容するので、各ヒータパターン12,16およびこれらの組み合わせとしてのヒータ基材11の一体性を確保すると共に、ヒータ10が高温で使用された場合であっても、熱膨張係数の異なる材料(グラファイトとPBN)で形成されるヒータ基材11とリブ20,21の熱膨張差に起因する破断や破損を防止する。

【0033】

さらに、内側ヒータパターン12および外側ヒータパターン16が絶縁性のPBNリブ21で接続されているので、これらヒータパターン12,16同士の間での導通を防止する。

【0034】

次に、図3を参照して、このヒータ10の製造方法について説明する。まず、所定形状に成形されたグラファイト基材を準備する(図3:S1)。このグラファイト基材は、前述した完成品としてのヒータ10の平面形状(図1)と略同様の平面形状をする。すなわち、端子13a,13b間の内側ヒータパターン12と、端子17a,17b間の外側ヒータパターン16とを組み合わせた形状を有すると共に、各ヒータパターン12,16におけるヒータエレメント同士の間隔19内に断続的に設けられるPBNリブ20およびこれらヒータパターン12,16同士の間隔内に断続的に設けられるPBNリブ21に対応した位置にリブ部(グラファイトリブ)が設けられている。グラファイト基材の厚さは特に限定されないが、たとえば2〜8mm程度の厚さのものを使用することができる。

【0035】

したがって、図4(a)に例示されるように、グラファイト基材22は、断面で見ると、完成品としてのヒータ10においてヒータパターン12,16となる全厚部分23と、間隔15,19となる貫通部分24と、PBNリブ20,21に対応する位置に設けられるグラファイトリブ25とを有する。この例では、グラファイトリブ25はグラファイト基材22の底面27側に薄く形成されており、グラファイトリブ25の表面26側は凹溝28とされている。

【0036】

次いで、このグラファイト基材22をPBNでベースコートする(図3:S2)。これにより、貫通部分24および凹溝28の開口部を除くグラファイト基材22の表面26、貫通部分24の開口部を除くグラファイト基材22の裏面27、貫通部分24の内側面、および凹溝28の内側面および底面に、PBN被覆層29(29a〜29e)が連続して形成される(図4(b))。ベースコートによるPBN被覆層29の厚さは0.3〜0.5mm程度である。

【0037】

次いで、グラファイトリブ25を、その表面側(凹溝28底面)のPBN被覆層29eまたはその裏面側(グラファイト基材の裏面27)のPBN被覆層29bと共に切除して、単一層のPBN被覆層29のみを残してこれをPBNリブ20,21とする(図3:S3,図4(c))。この実施例では、凹溝28にカッティングツールを入れて、図4(b)において厚さDおよび幅Wで示される範囲を切除している。これにより、凹溝28底面のPBN被覆層29eと共にグラファイトリブ25が切除され、裏面側のPBN被覆層29b(幅Wの範囲内の部分)が残される。

【0038】

このとき、図4(c)に示されるように、切除されたグラファイトリブ25の内側面が露出した状態になるので、次いで、得られた構造体30をPBNでオーバーコートする(図3:S4)。これによりグラファイト基材22の該露出面もPBN被覆層31で被覆され、良好な絶縁性を発揮するヒータ基板11が得られ(図4(d))、この端子13a,13b;17a,17bにそれぞれ端子ポスト14a,14b;18a,18bを取り付けて、ヒータ10が完成する(図1,図2)。オーバーコートによるPBN被覆層31の厚さは0.5〜0.6mm程度である。

【0039】

以上の説明から理解されるように、グラファイト基材22におけるリブ部(グラファイトリブ25)は、PBNベースコート(図3:S2)によってPBN被覆層29b(幅W部分)および被覆層29eを形成する基体としての存在意義のみを持ち、図3:S3工程によってその表面側の被覆層29eまたはその裏面側の被覆層被覆層29b(幅W部分)と共に切除されるので、完成品としてのヒータ10には残存しない。言い換えれば、当初のグラファイト基材22が有していたグラファイトリブ25が、完成品としてのヒータ10においては絶縁性のPBNリブ20,21に置き換えられることになる。

【0040】

なお、図3:S3において、凹溝28底面のPBN被覆層29eと共にグラファイトリブ25を切除して、裏面側のPBN被覆層29b(幅W部分)を残すものとしたが、反対に、グラファイトリブ25の裏面側からカッティングツールを入れて、裏面側のPBN被覆層29b(幅W部分)と共にグラファイトリブ25を切除して、凹溝28底面のPBN被覆層29eのみを残すようにしても良い。いずれにしても、この残されたPBN被覆層29b(幅W部分)または29eが、オーバーコートによるPBN被覆層30と共に上下2層のPBN被覆層(合計厚が0.8〜1.0mm程度)となって、完成品としてのヒータ10におけるPBNリブ20,21を形成する。

【0041】

また、図4(a)に示すグラファイト基材22は、表面26側に開口する凹溝28の裏面27側にグラファイトリブ25が形成されているが、グラファイトリブ25の位置は限定的ではない。たとえば、図示の形態とは反対に、裏面27側に開口する凹溝の表面26側にグラファイトリブが形成されていても良いし、表裏両面に開口する凹溝の間(グラファイト基材22の厚さ方向中間部)にグラファイトリブが形成されていても良い。いずれの場合も、前述したと同様にしてPBNベースコートを行った後に、グラファイトリブの表面側または裏面側のいずれかのPBN被覆層29と共にグラファイトリブを切除し、切除されずに残された単一層のPBN被覆層29と、オーバーコートによるPBN被覆層30とが上下2層のPBN被覆層となってPBNリブ20,21を形成する。

【0042】

また、既述実施形態ではヒータ基材11を内側ヒータパターン12と外側ヒータパターン16の2ゾーンを有するようにしているが、これに限定されるものではなく、任意にマルチゾーン化することができる。たとえば、ヒータパターン間に洞心状に複数の間隔15が形成されるように3ゾーンまたはより多数のマルチゾーンのヒータパターンを形成することもできるし、ヒータパターン間に任意の角度間隔で放射状の間隔15が形成されるようにマルチゾーン化することもできるし、これらを任意に組み合わせてマルチゾーン化することも可能である。いずれの場合も、別個独立して温度制御可能なヒータパターン同士の間隔15に断続的に形成されるPBNリブ21(絶縁リブ)によってヒータパターン同士の導通が防止され、各ヒータパターンの昇温を厳密に制御することができる。

【0043】

なお、PBNリブ20,21(絶縁リブ)の形成箇所、数および寸法などは、各ヒータパターン12,16およびヒータ基材11全体の歪みを防止しつつある程度の変形を許容して破断や破損を防止することができるよう配慮し、また、内外ヒータパターン12,16間の間隔15に配置されるPBNリブ21(絶縁リブ)についてはさらに内外ヒータパターン12,16同士の熱干渉を適切にコントロールして別個独立の温度制御を正確に行うことができるよう配慮して、適宜に設定される。

【0044】

ベースコートによるPBN被覆層29の形成(図3:S2)およびオーバーコートによるPBN被覆層31の形成(図3:S4)の形成は、いずれもCVDで形成することが好ましい。CVD法によるこれらの成膜自体は当業界において公知であるので、詳細な説明を割愛する。本発明では、これら公知のCVD成膜手法を任意に採用することができる。

【符号の説明】

【0045】

10 ヒータ

11 グラファイトからなるヒータ基材

12 内側ヒータパターン

13a,13b 内側ヒータパターンの端子

14a,14b 内側ヒータパターンの端子ポスト

15 内側/外側ヒータパターンの間の間隔

16 外側ヒータパターン

17a,17b 外側ヒータパターンの端子

18a,18b 外側ヒータパターンの端子ポスト

19a 内側ヒータパターン内におけるヒータエレメントの間の間隔

19b 外側ヒータパターン内におけるヒータエレメントの間の間隔

20,21 PBNリブ(絶縁リブ)

22 グラファイト基材

23 全厚部分

24 貫通部分

25 グラファイトリブ

26 グラファイト基材の表面

27 グラファイト基材の裏面

28 凹溝

29 ベースコートによるPBN被覆層

30 グラファイトリブ切除後の構造体

31 オーバーコートによるPBN被覆層

【技術分野】

【0001】

本発明は、半導体プロセスなどにおいてウエハを加熱するために好適に用いられるセラミックスヒータおよびその製造方法に関する。

【背景技術】

【0002】

セラミックスヒータは半導体プロセスなどにおいてウエハを加熱するための加熱装置として広く用いられており、従来は、円板状のヒータ本体の表面に所定のヒータパターンを形成し、このヒータパターンの両端に設けた給電端子部を介して外部電源から電力を供給してヒータパターンを発熱させる構成のものが多用されている。

【0003】

ところで、ウエハを均一に加熱するためにはヒータの加熱面をウエハ載置領域の全般に亘って均一に昇温させる必要があるが、中心部に比べて周囲の温度による影響を受けやすい外周部は十分に昇温させることが困難であり、中心部と外周部とで温度差が生じやすい。特に近年はウエハ口径が大型化する傾向にあり、大口径のウエハを均一に加熱することの困難性が増大している。

【0004】

かかる状況において、ヒータを内外の複数ゾーンに分割し、ゾーンごとに発熱量を制御することが提案されるに至った(特許文献1)。特許文献1の実施例(図1)では、単一の基板上に計9つのヒータエレメントを同心円状に配置し、各ヒータエレメントの両端に端子ピンを設けて、各ヒータエレメントを独立的に制御可能としている。

【0005】

この特許文献1記載のヒータは、同一基板上に複数のヒータエレメント(ヒータパターン)を配置してマルチゾーン化した一体型マルチゾーンヒータであるが、これに代えて、外周部と中心部とを別々のヒータとして製作し、リング状の外周部ヒータの中に中心部ヒータを収容した状態で一つのヒータに組み付ける別体型マルチゾーンヒータも提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−052843号公報

【特許文献2】特開2006−049844号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されるような一体型マルチゾーンヒータは、内外ヒータ間の熱干渉が比較的安定しており、同一ヒータの製作に際しても個体差が少ないなどの利点を有するが、反面、ヒータパターンを個別に制御して昇温させると、特許文献2の段落0005に記載されるように、一体型の基材において温度分布が発生するので、局所的な引張り応力によって基材が破損するおそれがある。また、ヒータ基板の材料は、特にPBNコーティングをCVD(化学気相蒸着法)で形成する際の温度域(場合によっては1000℃以上)でのPBNとの間の熱膨張係数のマッチングを考慮するとグラファイトが最適であるが、グラファイトは導電性材料であるため、同一のグラファイト基板上に複数のヒータパターンを設けると導通を起こし、厳密に温度制御することが困難になる。ヒータ基板に絶縁性材料を用いることも考えられないではないが、上記熱膨張係数のマッチング適性や加工の難易度などを考慮すると、グラファイト以外の最適材料は見当たらないのが実情である。

【0008】

特許文献2に記載されるような別体型マルチゾーンヒータによれば、このような問題点は解消または少なくとも軽減されるものの、昇温時に外周部ヒータと中心部ヒータとの間の境界部分で熱の干渉が生ずるため、各々の設計や制御が困難である。すなわち、内外ヒータエレメント同士の間隔が狭すぎると内外ヒータの境界部の温度が上がりすぎてしまい、反対に間隔が広すぎると該境界部の温度が低くなりすぎるため、それぞれの温度をコントロールしようとしてもバランスを崩しやすくなる。また、別々に製作される外周部ヒータと内周部ヒータとを組み付けて最終製品とするため、各ヒータの設計(温度調整など)だけでなく組み付け時においても内外のバランスを取りつつ温度調整を行わなければならないため、同じヒータを製作する場合であってもその都度調整を行う必要があり、熟練した技術を要するものであった。

【0009】

上述したように、一体型マルチゾーンヒータと別体型マルチゾーンヒータはそれぞれ一長一短があり、製造環境や要求品質などに応じていずれかを選択して製作しているのが実情であった。

【0010】

このような従来技術に鑑みて、本発明は、一体型マルチゾーンヒータの長所利点を生かしながら、グラファイトなどの導電性材料で基材を形成した場合であってもマルチゾーンのヒータパターン同士の間で導通を起こさないような構造を採用して従来技術の不利欠点を解消することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本願の請求項1に係る発明は、別個独立に温度制御可能な複数のヒータパターン同士をそれらの間に間隔を配して組み合わせた形状を有する導電性材料からなるヒータ基材と、前記間隔内に断続的に配置されてヒータパターン同士を絶縁的に接続する複数の絶縁リブとを有することを特徴とするヒータである。

【0012】

請求項2に係る発明は、請求項1記載のヒータにおいて、前記ヒータ基材は少なくとも外周部ヒータパターンと中心部ヒータパターンを有してこれらの間にリング状の境界部が形成されており、該リング状境界部の周方向に断続的に絶縁リブが形成されることを特徴とする。

【0013】

請求項3に係る発明は、請求項1または2記載のヒータにおいて、ヒータ基材を形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする。

【0014】

請求項4に係る発明は、請求項1ないし3のいずれか一に記載のヒータにおいて、少なくともヒータ基材の露出面が絶縁性材料によるオーバーコート被覆層で被覆されていることを特徴とする。

【0015】

請求項5に係る発明は、請求項1ないし4のいずれか一に記載のヒータにおいて、各ヒータパターンにおけるヒータエレメント同士の間にも絶縁性材料からなる複数の絶縁リブが断続的に配置されて該ヒータエレメント同士を絶縁的に接続していることを特徴とする。

【0016】

請求項6に係る発明は、請求項1記載のヒータの製造方法であって、最終的に得ようとする複数ヒータパターンの組み合わせ形状に略合致する形状を有すると共にヒータパターン同士の間隔内に設けられてヒータパターン同士を断続的に接続するリブ部を有する導電性材料からなるヒータ基材を準備し、このヒータ基材を絶縁性材料で被覆してベースコート被覆層を形成した後、前記ヒータ基材のリブ部において表面側または裏面側のいずれか一方に形成されたベースコート被覆層と共に該ヒータ基材のリブ部を切除して表面側および裏面側の他方に形成されたベースコート被覆層のみを残してこれを絶縁リブとし、ヒータ基材における複数のヒータパターン同士の間が該絶縁リブで断続的に接続された構造体とすることを特徴とする、ヒータの製造方法である。

【0017】

請求項7に係る発明は、請求項6記載のヒータの製造方法において、ヒータ基材を形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする。

【0018】

請求項8に係る発明は、請求項6または7記載のヒータの製造方法において、さらに、前記構造体の露出面を絶縁性材料で被覆してオーバーコート被覆層を形成することを特徴とする。

【発明の効果】

【0019】

請求項1に係る発明によれば、導電性材料からなるヒータ基材において、別個独立に温度制御可能な複数のヒータパターン同士の間に間隔が設けられ、しかも、該間隔内に断続的に設けられる複数の絶縁リブでヒータパターン同士が絶縁的に接続されているので、ヒータパターン同士の間で導通を起こすことがない。絶縁リブは、ヒータパターン同士の間隔を保持しながら、ヒータ基材の一体性を確保し、同時にある程度の変形を許容するので、異種材料で形成されるヒータ基材と絶縁リブの熱膨張係数が異なることによる破断や破損を防止することができる。さらに、絶縁リブの位置・大きさ・数を適宜に設定することによってヒータの一体性と変形許容性のバランスを自在に調整することができる効果がある。

【0020】

請求項2に係る発明によれば、内外の2ゾーンを有するヒータにおいて導通を防止できる効果が得られる。

【0021】

請求項3に係る発明によれば、加工性に優れたグラファイトによるヒータ基材と絶縁性に優れたPBNリブとの好適な組み合わせによるヒータを提供することができる。

【0022】

請求項4に係る発明によれば、ヒータ基材の露出面がPBNなどの絶縁性材料によるオーバーコート被覆層で被覆される。この場合、ヒータ基材の露出面はオーバーコート被覆層の1層で絶縁被覆されるが、該露出面以外はベースコート被覆層とオーバーコート被覆層の2層で絶縁被覆されることになるので、ヒータとしての製品寿命や絶縁性を向上させることができる。さらに、絶縁リブもこれら2層で形成されることになるので、その強度が増大し、取扱性や製品寿命を向上させることができる。

【0023】

請求項5に係る発明によれば、各ヒータパターンにおけるヒータエレメント同士の間にも複数の絶縁リブが断続的に配置されるので、各ヒータパターンにおいても歪みを防止しながら同時にある程度の変形を許容することができ、ヒータの破断や破損を防止する効果がより顕著に発揮される。

【0024】

請求項6に係る発明によれば、請求項1記載の構成を有するヒータを製造するための好適な方法が提供される。

【0025】

請求項7に係る発明によれば、加工性に優れたグラファイトによるヒータ基材と絶縁性に優れたPBNリブとの好適な組み合わせによるヒータを製造することができる。

【0026】

請求項8に係る発明によれば、ヒータ基材の露出面がPBNなどの絶縁性材料によるオーバーコート被覆層で被覆されるので、優れた製品寿命や絶縁性を有するヒータを製造することができる。本発明によるヒータはマルチゾーンを有しながら一体型の構造体であるので、ベースコートおよびオーバーコートをCVDなどで成膜させる際の条件設定が容易であり、均一な膜厚で成膜させることができる。また、ダブルコートの絶縁層を形成することにより、比較的容易な成膜条件で大きな膜厚を得ることができる効果がある。CVDによるPBN成膜は通常は0.3mm程度が限度であり、それ以上の膜厚を得ようとしてもPBNに割れや浮きが生じやすくなるが、ダブルコートとすることでそのような欠点を生じさせずに大きな膜厚(0.5〜1mm)のPBN被膜を容易に得ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態によるヒータの平面図である。

【図2】このヒータの斜視図である。

【図3】このヒータの製造工程を示すフロー図である。

【図4】製造過程における各段階のヒータの断面状態を示す部分断面図である。

【発明を実施するための形態】

【0028】

以下に本発明の一実施形態によるについて添付図面を参照して説明するが、本発明はこの実施形態に限定されるものではなく、特許請求の範囲に記載された発明の範囲内において広く変形態様を取り得ることに留意されたい。

【0029】

図1および図2に示すヒータ10は、ヒータ基材11とリブ20,21を有して構成されている。この実施形態では、ヒータ基材11はグラファイトからなり、リブ20,21はPBNからなる。

【0030】

ヒータ基材11は、別個独立に温度制御可能な複数のヒータパターン同士をそれらの間に間隔を配して組み合わせた形状を有するものであり、この実施形態では、内側ヒータパターン12と外側ヒータパターン16をそれらの間に間隔15を配して組み合わせた形状を有している。内側ヒータパターン12は端子13a,13b間に略渦巻状に巻回されており、外側ヒータパターン16は内側ヒータパターン12の外側に間隔15を置いて配置され、端子17a,17b間に略渦巻状に巻回されている。内側ヒータパターン12および外側ヒータパターン16の各々において渦巻状に延長するヒータエレメント同士の間にも隙間19が設けられている。

【0031】

この実施形態によるヒータ10はいわゆるポスト型のヒータであり、内側ヒータパターン12の端子13a,13bには端子ポスト14a,14bが接続され、外側ヒータパターン16の端子17a,17bには端子ポスト18a,18bが接続されている。そして、端子ポスト14a,14b;18a,18bの下端に設けられる給電端子部に外部電源からの電力線(いずれも図示せず)が接続され、内側ヒータパターン12および外側ヒータパターン16をそれぞれ別個独立に制御された温度に昇温させることを可能にしている。このようなポスト型の構造を採用することにより、ヒータ10の表面と給電端子部との間の距離をポスト長により大きく取ることができるので、給電端子部の過剰な温度上昇を抑止し、給電ボルトなどの焼損を防止することができる。また、給電のための配線をヒータ本体から遠ざけることができるので、配線の取り回しが容易になり、配線がヒータに当たってショートするというような事故の発生を防止することができる。さらには、SUSなどの安価に入手可能な材質による給電ボルトの使用が可能となるので、大幅なコストダウンを実現することができる。さらに、端子ポスト14a,14b;18a,18bは、内側ヒータパターン12および外側ヒータパターン16に対する電力供給手段として機能すると同時に、ヒータ10を安定して支持するための支持脚としての役割を果たす。

【0032】

PBNリブ20は、各ヒータパターン12,16におけるヒータエレメント同士の間隔19を保持しながらある程度の変形を許容し、PBNリブ21はヒータパターン12,16同士の間隔15を保持しながらある程度の変形を許容するので、各ヒータパターン12,16およびこれらの組み合わせとしてのヒータ基材11の一体性を確保すると共に、ヒータ10が高温で使用された場合であっても、熱膨張係数の異なる材料(グラファイトとPBN)で形成されるヒータ基材11とリブ20,21の熱膨張差に起因する破断や破損を防止する。

【0033】

さらに、内側ヒータパターン12および外側ヒータパターン16が絶縁性のPBNリブ21で接続されているので、これらヒータパターン12,16同士の間での導通を防止する。

【0034】

次に、図3を参照して、このヒータ10の製造方法について説明する。まず、所定形状に成形されたグラファイト基材を準備する(図3:S1)。このグラファイト基材は、前述した完成品としてのヒータ10の平面形状(図1)と略同様の平面形状をする。すなわち、端子13a,13b間の内側ヒータパターン12と、端子17a,17b間の外側ヒータパターン16とを組み合わせた形状を有すると共に、各ヒータパターン12,16におけるヒータエレメント同士の間隔19内に断続的に設けられるPBNリブ20およびこれらヒータパターン12,16同士の間隔内に断続的に設けられるPBNリブ21に対応した位置にリブ部(グラファイトリブ)が設けられている。グラファイト基材の厚さは特に限定されないが、たとえば2〜8mm程度の厚さのものを使用することができる。

【0035】

したがって、図4(a)に例示されるように、グラファイト基材22は、断面で見ると、完成品としてのヒータ10においてヒータパターン12,16となる全厚部分23と、間隔15,19となる貫通部分24と、PBNリブ20,21に対応する位置に設けられるグラファイトリブ25とを有する。この例では、グラファイトリブ25はグラファイト基材22の底面27側に薄く形成されており、グラファイトリブ25の表面26側は凹溝28とされている。

【0036】

次いで、このグラファイト基材22をPBNでベースコートする(図3:S2)。これにより、貫通部分24および凹溝28の開口部を除くグラファイト基材22の表面26、貫通部分24の開口部を除くグラファイト基材22の裏面27、貫通部分24の内側面、および凹溝28の内側面および底面に、PBN被覆層29(29a〜29e)が連続して形成される(図4(b))。ベースコートによるPBN被覆層29の厚さは0.3〜0.5mm程度である。

【0037】

次いで、グラファイトリブ25を、その表面側(凹溝28底面)のPBN被覆層29eまたはその裏面側(グラファイト基材の裏面27)のPBN被覆層29bと共に切除して、単一層のPBN被覆層29のみを残してこれをPBNリブ20,21とする(図3:S3,図4(c))。この実施例では、凹溝28にカッティングツールを入れて、図4(b)において厚さDおよび幅Wで示される範囲を切除している。これにより、凹溝28底面のPBN被覆層29eと共にグラファイトリブ25が切除され、裏面側のPBN被覆層29b(幅Wの範囲内の部分)が残される。

【0038】

このとき、図4(c)に示されるように、切除されたグラファイトリブ25の内側面が露出した状態になるので、次いで、得られた構造体30をPBNでオーバーコートする(図3:S4)。これによりグラファイト基材22の該露出面もPBN被覆層31で被覆され、良好な絶縁性を発揮するヒータ基板11が得られ(図4(d))、この端子13a,13b;17a,17bにそれぞれ端子ポスト14a,14b;18a,18bを取り付けて、ヒータ10が完成する(図1,図2)。オーバーコートによるPBN被覆層31の厚さは0.5〜0.6mm程度である。

【0039】

以上の説明から理解されるように、グラファイト基材22におけるリブ部(グラファイトリブ25)は、PBNベースコート(図3:S2)によってPBN被覆層29b(幅W部分)および被覆層29eを形成する基体としての存在意義のみを持ち、図3:S3工程によってその表面側の被覆層29eまたはその裏面側の被覆層被覆層29b(幅W部分)と共に切除されるので、完成品としてのヒータ10には残存しない。言い換えれば、当初のグラファイト基材22が有していたグラファイトリブ25が、完成品としてのヒータ10においては絶縁性のPBNリブ20,21に置き換えられることになる。

【0040】

なお、図3:S3において、凹溝28底面のPBN被覆層29eと共にグラファイトリブ25を切除して、裏面側のPBN被覆層29b(幅W部分)を残すものとしたが、反対に、グラファイトリブ25の裏面側からカッティングツールを入れて、裏面側のPBN被覆層29b(幅W部分)と共にグラファイトリブ25を切除して、凹溝28底面のPBN被覆層29eのみを残すようにしても良い。いずれにしても、この残されたPBN被覆層29b(幅W部分)または29eが、オーバーコートによるPBN被覆層30と共に上下2層のPBN被覆層(合計厚が0.8〜1.0mm程度)となって、完成品としてのヒータ10におけるPBNリブ20,21を形成する。

【0041】

また、図4(a)に示すグラファイト基材22は、表面26側に開口する凹溝28の裏面27側にグラファイトリブ25が形成されているが、グラファイトリブ25の位置は限定的ではない。たとえば、図示の形態とは反対に、裏面27側に開口する凹溝の表面26側にグラファイトリブが形成されていても良いし、表裏両面に開口する凹溝の間(グラファイト基材22の厚さ方向中間部)にグラファイトリブが形成されていても良い。いずれの場合も、前述したと同様にしてPBNベースコートを行った後に、グラファイトリブの表面側または裏面側のいずれかのPBN被覆層29と共にグラファイトリブを切除し、切除されずに残された単一層のPBN被覆層29と、オーバーコートによるPBN被覆層30とが上下2層のPBN被覆層となってPBNリブ20,21を形成する。

【0042】

また、既述実施形態ではヒータ基材11を内側ヒータパターン12と外側ヒータパターン16の2ゾーンを有するようにしているが、これに限定されるものではなく、任意にマルチゾーン化することができる。たとえば、ヒータパターン間に洞心状に複数の間隔15が形成されるように3ゾーンまたはより多数のマルチゾーンのヒータパターンを形成することもできるし、ヒータパターン間に任意の角度間隔で放射状の間隔15が形成されるようにマルチゾーン化することもできるし、これらを任意に組み合わせてマルチゾーン化することも可能である。いずれの場合も、別個独立して温度制御可能なヒータパターン同士の間隔15に断続的に形成されるPBNリブ21(絶縁リブ)によってヒータパターン同士の導通が防止され、各ヒータパターンの昇温を厳密に制御することができる。

【0043】

なお、PBNリブ20,21(絶縁リブ)の形成箇所、数および寸法などは、各ヒータパターン12,16およびヒータ基材11全体の歪みを防止しつつある程度の変形を許容して破断や破損を防止することができるよう配慮し、また、内外ヒータパターン12,16間の間隔15に配置されるPBNリブ21(絶縁リブ)についてはさらに内外ヒータパターン12,16同士の熱干渉を適切にコントロールして別個独立の温度制御を正確に行うことができるよう配慮して、適宜に設定される。

【0044】

ベースコートによるPBN被覆層29の形成(図3:S2)およびオーバーコートによるPBN被覆層31の形成(図3:S4)の形成は、いずれもCVDで形成することが好ましい。CVD法によるこれらの成膜自体は当業界において公知であるので、詳細な説明を割愛する。本発明では、これら公知のCVD成膜手法を任意に採用することができる。

【符号の説明】

【0045】

10 ヒータ

11 グラファイトからなるヒータ基材

12 内側ヒータパターン

13a,13b 内側ヒータパターンの端子

14a,14b 内側ヒータパターンの端子ポスト

15 内側/外側ヒータパターンの間の間隔

16 外側ヒータパターン

17a,17b 外側ヒータパターンの端子

18a,18b 外側ヒータパターンの端子ポスト

19a 内側ヒータパターン内におけるヒータエレメントの間の間隔

19b 外側ヒータパターン内におけるヒータエレメントの間の間隔

20,21 PBNリブ(絶縁リブ)

22 グラファイト基材

23 全厚部分

24 貫通部分

25 グラファイトリブ

26 グラファイト基材の表面

27 グラファイト基材の裏面

28 凹溝

29 ベースコートによるPBN被覆層

30 グラファイトリブ切除後の構造体

31 オーバーコートによるPBN被覆層

【特許請求の範囲】

【請求項1】

別個独立に温度制御可能な複数のヒータパターン同士をそれらの間に間隔を配して組み合わせた形状を有する導電性材料からなるヒータ基材と、前記間隔内に断続的に配置されてヒータパターン同士を絶縁的に接続する複数の絶縁リブとを有することを特徴とするヒータ。

【請求項2】

前記ヒータ基材は少なくとも外周部ヒータパターンと中心部ヒータパターンを有してこれらの間にリング状の境界部が形成されており、該リング状境界部の周方向に断続的に絶縁リブが形成されることを特徴とする、請求項1記載のヒータ。

【請求項3】

ヒータ基材を形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする、請求項1または2記載のヒータ。

【請求項4】

少なくともヒータ基材の露出面が絶縁性材料によるオーバーコート被覆層で被覆されていることを特徴とする、請求項1ないし3のいずれか一に記載のヒータ。

【請求項5】

各ヒータパターンにおけるヒータエレメント同士の間にも絶縁性材料からなる複数の絶縁リブが断続的に配置されて該ヒータエレメント同士を絶縁的に接続していることを特徴とする、請求項1ないし4のいずれか一に記載のヒータ。

【請求項6】

請求項1記載のヒータの製造方法であって、最終的に得ようとする複数ヒータパターンの組み合わせ形状に略合致する形状を有すると共にヒータパターン同士の間隔内に設けられてヒータパターン同士を断続的に接続するリブ部を有する導電性材料からなるヒータ基材を準備し、このヒータ基材を絶縁性材料で被覆してベースコート被覆層を形成した後、前記ヒータ基材のリブ部において表面側または裏面側のいずれか一方に形成されたベースコート被覆層と共に該ヒータ基材のリブ部を切除して表面側および裏面側の他方に形成されたベースコート被覆層のみを残してこれを絶縁リブとし、ヒータ基材における複数のヒータパターン同士の間が該絶縁リブで断続的に接続された構造体とすることを特徴とする、ヒータの製造方法。

【請求項7】

ヒータ基材を形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする、請求項5記載のヒータの製造方法。

【請求項8】

さらに、前記構造体の少なくともヒータ基材露出面を絶縁性材料で被覆してオーバーコート被覆層を形成することを特徴とする、請求項6または7記載のヒータの製造方法。

【請求項1】

別個独立に温度制御可能な複数のヒータパターン同士をそれらの間に間隔を配して組み合わせた形状を有する導電性材料からなるヒータ基材と、前記間隔内に断続的に配置されてヒータパターン同士を絶縁的に接続する複数の絶縁リブとを有することを特徴とするヒータ。

【請求項2】

前記ヒータ基材は少なくとも外周部ヒータパターンと中心部ヒータパターンを有してこれらの間にリング状の境界部が形成されており、該リング状境界部の周方向に断続的に絶縁リブが形成されることを特徴とする、請求項1記載のヒータ。

【請求項3】

ヒータ基材を形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする、請求項1または2記載のヒータ。

【請求項4】

少なくともヒータ基材の露出面が絶縁性材料によるオーバーコート被覆層で被覆されていることを特徴とする、請求項1ないし3のいずれか一に記載のヒータ。

【請求項5】

各ヒータパターンにおけるヒータエレメント同士の間にも絶縁性材料からなる複数の絶縁リブが断続的に配置されて該ヒータエレメント同士を絶縁的に接続していることを特徴とする、請求項1ないし4のいずれか一に記載のヒータ。

【請求項6】

請求項1記載のヒータの製造方法であって、最終的に得ようとする複数ヒータパターンの組み合わせ形状に略合致する形状を有すると共にヒータパターン同士の間隔内に設けられてヒータパターン同士を断続的に接続するリブ部を有する導電性材料からなるヒータ基材を準備し、このヒータ基材を絶縁性材料で被覆してベースコート被覆層を形成した後、前記ヒータ基材のリブ部において表面側または裏面側のいずれか一方に形成されたベースコート被覆層と共に該ヒータ基材のリブ部を切除して表面側および裏面側の他方に形成されたベースコート被覆層のみを残してこれを絶縁リブとし、ヒータ基材における複数のヒータパターン同士の間が該絶縁リブで断続的に接続された構造体とすることを特徴とする、ヒータの製造方法。

【請求項7】

ヒータ基材を形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする、請求項5記載のヒータの製造方法。

【請求項8】

さらに、前記構造体の少なくともヒータ基材露出面を絶縁性材料で被覆してオーバーコート被覆層を形成することを特徴とする、請求項6または7記載のヒータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−89512(P2013−89512A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230188(P2011−230188)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000221111)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社 (257)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000221111)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社 (257)

【Fターム(参考)】

[ Back to top ]