塩素発生用電極

【課題】本発明は、電解により塩素を発生させるための電極であって、塩素過電圧が低く、耐久性にも優れた電極及びその製造方法を提供することを目的とする。また、被覆層の膜厚を低減可能とし、簡易、且つ、低コストに製造可能な電極及びその製造方法を提供する。

【解決手段】本発明は、バルブ金属からなる電極基材と、該電極基材を被覆する被覆層とからなる塩素発生用電極であって、前記被覆層は、金属白金をマトリックスとし、該マトリックスに、平均粒径5〜40nmのイリジウム酸化物が分散してなるものである電極に関する。

【解決手段】本発明は、バルブ金属からなる電極基材と、該電極基材を被覆する被覆層とからなる塩素発生用電極であって、前記被覆層は、金属白金をマトリックスとし、該マトリックスに、平均粒径5〜40nmのイリジウム酸化物が分散してなるものである電極に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、衛生分野等で使用される塩素ガス、殺菌水等を電解により製造するために用いられる電極に関する。

【背景技術】

【0002】

食品、医療等の衛生分野や化学合成等で使用される塩素ガス、塩素化合物、及び殺菌水等は、食塩水、海水等を電解質とした電解法により製造されている。これら塩素発生のための電解において使用される電極としては、チタン、タンタル等のバルブ金属を電極基材とし、これに電極触媒活性を有する白金、ルテニウム、イリジウム、ロジウム等の貴金属、又は、貴金属酸化物を含む被覆層を設けた電極が知られるようになっている。

【0003】

これらの被覆層を備える塩素発生用の電極は、被覆層の形成方法により分類できる。被覆層の形成方法として一般的なものとしては、焼成法、めっき法がある。

【特許文献1】特公昭48−3954号公報

【特許文献2】特開平8−85893号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

めっき法は、製造工程が比較的単純であり、被覆層の厚さを自由に制御することができるという利点がある。被覆層を薄くすることも可能であるため、電極作製のための時間や手間を削減できる他、製造コストも低減できる。しかし、めっき法により製造される電極(以下、めっき電極と称する。)は、被覆層が純金属の形態であるものが殆どであり、塩素発生過電圧が高いものが多く電解効率に劣る面がある。また、めっき皮膜は、電解条件によっては消耗速度が早い場合があり、使用領域が限定される場合がある。

【0005】

一方、焼成法により製造される電極(以下、焼成電極と称する)は、被覆層がイリジウム酸化物等の触媒活性に優れる貴金属酸化物よりなり、電極の塩素発生過電圧が低減され良好な電極特性を有する。しかしながら、焼成電極は耐久性に乏しいという欠点がある。耐久性の問題については、食塩電解等では、電極のクリーニング及び効率的な使用を図るため周期的に極性反転を行なって電解することがあるが、焼成電極はこの極性反転を伴う電解において耐久性が乏しく、特に、陰極側での電解時には被覆層が剥離することがある。また、焼成法によっては、被覆層を一定以下の薄膜とすることは困難であった。

【0006】

以上のように、塩素発生用電極にあっては、めっき電極及び焼成電極、共に一長一短があるのが現実である。そして、塩素発生効率が高く、且つ、耐久性に優れた電極の開発が望まれる。

【0007】

本発明は、以上のような背景のもとになされたものであり、電解により塩素を発生させるための電極であって、塩素過電圧が低く、耐久性にも優れた電極及びその製造方法を提供することを目的とする。また、被覆層の膜厚を低減可能とし、簡易、且つ、低コストに製造可能な電極及びその製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明者等は、上記課題を解決すべく鋭意検討を行い、めっき法による被覆層の利点(耐久性)と、焼成法による被覆層の利点(塩素発生効率)の双方を充足する電極として、白金からなるマトリックス(母相)に、イリジウム酸化物を均一に分散させてなる複合材料を被覆層として備える電極を見出した。そして、かかる構成が、上記課題を解決することができるとして本発明に想到した。

【0009】

即ち、本発明は、バルブ金属からなる電極基材と、該電極基材を被覆する被覆層とからなる塩素発生用電極であって、前記被覆層は、金属白金をマトリックスとし、該マトリックスに、平均粒径5〜40nmのイリジウム酸化物が分散してなるものである電極である。

【0010】

本発明に係る電極の被覆層は、耐久性に優れる金属白金をマトリックスとし、塩素発生効率を向上させる触媒活性を有するイリジウム酸化物を均一に分散させたものである。かかる構成により電解中の被覆層の剥離を抑制すると共に、塩素発生効率を確保している。

【0011】

上記したイリジウム酸化物の平均粒径は、5〜40nmのものとする。イリジウム酸化物は、塩素発生効率を高めるために有用な電極触媒として知られており、比較的平均粒径の小さな粒子を用いることで、マトリックスである白金中での分散状態を良好なものとして、被覆層の剥離を抑制する効果も向上できる。イリジウム酸化物の平均粒径は、40nmを超えると、均一に分散させにくいものとなる。5nm未満であっても、ある程度、塩素発生効率が高められるものの、粉砕等の簡易的な方法により入手することが困難な傾向となる。

【0012】

このように微細なイリジウム酸化物が白金中に分散した被覆層は、膜厚制御が容易であり、電極製造コストの低減等を実現できる。また、以下で示す製造方法においても、マトリックスを形成する白金めっき浴中に添加するイリジウム酸化物の添加量を容易に制御できる。一方、イリジウム酸化物の平均粒径が大きすぎる場合は、一定以上の膜厚としなければ、充分な耐久性の電極とすることが困難な傾向となり、イリジウム酸化物の添加量も、制御しにくい傾向となる。

【0013】

また、被覆層中におけるイリジウム酸化物の含有量は、重量基準で1〜10%とすることが好ましい。上述した白金めっきからなるマトリックスによる耐久性向上の効果と、イリジウム酸化物による塩素発生効率向上の効果とのバランスに優れた被覆層となるためである。イリジウム酸化物の含有量が、1重量%未満であると、塩素発生効率の向上効果が得られにくい傾向となり、10重量%を超えると、耐久性向上の効果が得られにくい傾向となる。

【0014】

そして、マトリックスである白金層の厚さ、即ち、本発明に係る電極の被覆層の厚さは、0.5〜5μmとするのが好ましく、より好ましくは1〜2μm、である。0.5μm未満であると、耐久性向上の効果が得られにくい傾向となり、5μmを超えても性能に問題はないが、高コストとなる。尚、マトリックスである白金は、「金属」白金と示したように、純度が高いものであり、具体的には98%以上の純度の白金が好ましい。

【0015】

電極の基材としては、バルブ金属が用いられ、チタン、ニオブ及びタンタルの適用が好ましい。特に好ましいのは、安価で加工が容易なチタンである。

【0016】

本発明に係る電解用電極は、白金塩を含む溶液に、平均粒径5〜40nmのイリジウム酸化物を懸濁させてなるめっき液に基材を浸漬する工程と、前記基材を通電することにより、基材表面に白金を析出させつつ、分散粒子を白金中に分散させて被覆層を形成する工程とを含む方法により製造可能である。

【0017】

この方法は、基本的にめっき法に属するものであり、白金からなるめっき層がマトリックスとして形成されるが、その形成過程でめっき液中に懸濁している酸化物粒子が巻き込まれ、その結果、白金マトリックスに酸化物粒子が分散する被覆層が形成される。そして、この方法は、基本的にめっき法であることから、被覆層の厚さ制御が容易であり、また、マトリックスである白金について高純度で緻密なものが形成できる。

【0018】

本発明の製造方法は、懸濁前のイリジウム酸化物を粉砕する工程を含むことが好ましい。あらかじめ粉砕したイリジウム酸化物を、白金塩を含む溶液に懸濁させることで、電極の被覆層に微細な粒子からなるイリジウム酸化物を分散させることができる。粉砕方法に特に限定はないが、機械的粉砕が好ましく、アルミナボール、ジルコニアボール、メノーボール等を粉砕媒体とするボールミル等の粉砕装置による粉砕が好ましい。また、その含有率は、予定する被覆層中の含有率と略同じくするのが好ましい。

【0019】

また、懸濁前のイリジウム酸化物を無電解白金めっきする工程を含むことも好ましい。マトリックスである白金との密着性が向上するため、電解中の被覆層の剥離を抑制し、耐久性を向上できる。本発明者等によれば、無電解白金めっきを行ったイリジウム酸化物粒子を用いて作製した電極は、めっきを行わない場合と同程度の電極活性としつつ、被覆層の剥離を抑制した電極とすることができる。イリジウム酸化物粒子の無電解白金めっきは、白金アンミン塩や塩化白金酸塩等を含有する無電解めっき液により行うことができる。尚、無電解白金めっきは、前処理として、予めイリジウム酸化物粒子を硝酸で処理した後に行うことが好ましい。粒子上の不純物を取り除くことができ、粒子上に均一な無電解めっき膜を形成できるためである。

【0020】

一方、マトリックスを形成するための白金めっき液としては、通常、白金めっき液として適用可能な白金塩の溶液を広く適用できる。例えば、ジニトロジアンミン白金(Pt(NH3)2(NO2)2:通称Pt−Pソルト)、ヘキサヒドロオクソ白金酸塩、塩化白金酸塩等が適用可能である。めっき液中の白金塩濃度としては、安定的な析出を得るため5〜25g/Lとするのが好ましい。

【0021】

被覆層は、イリジウム酸化物が懸濁されるめっき液に電極基材を浸漬し、通電を行うことで形成できる。この際のめっき条件としては、液温40〜90℃、通電条件は、電流密度0.1〜5A/dm2とするのが好ましい。また、被覆層の厚さはめっき時間により制御することができるが、1分間〜1時間とするのが好ましい。更に、めっき液は、攪拌しながらめっきを行うのが好ましい。液中の粉末を均一に分散させ、被覆層への分散性を確保するためである。上記めっきにより被覆層を形成した基板は、そのまま電極として使用することができる。

【0022】

また、上記により形成した被覆層は、焼成温度500〜600℃で焼成することも好ましい。焼成を行うことにより、マトリックスである白金めっきと、イリジウム酸化物との密着性を向上し、被覆層の剥離を抑制する効果を高めることができる。焼成温度は、500℃未満では、白金めっきとイリジウム酸化物との密着性を充分に向上させることが困難な傾向となり、600℃を超えると、チタン等のバルブ金属からなる電極基板の酸化が進行しやすい傾向となる。また、焼成時間は、5〜10時間であることが好ましい。5時間未満では、上記した密着性の向上効果が得られにくい傾向となり、10時間を超えると、電極基板の酸化が進行しやすい傾向となり、15時間以上焼成を行った場合には、焼成を行わなかった電極よりも、かえって被覆層の剥離が増加する傾向となる。

【発明の効果】

【0023】

本発明に係る電解用電極は、極性変換を伴う電解で使用しても被覆層の剥離が生じ難く耐久性に優れた電極である。そして、分散粒子による触媒活性により塩素発生効率も良好である。

【0024】

本発明に係る電解用電極は、めっき液に粉末を懸濁させた複合めっきにより製造することができる。この方法は基本的にめっき法であり、微細なイリジウム粒子を用いることから、被覆層の厚さも自由に調整できる。めっき法により形成された白金層は、純度が高く基材の保護作用が高い上に、使用後のリサイクルが可能であり、資源の有効利用が図れる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の好適な実施形態を説明する。

【0026】

第1実施形態:ボールミルにより粉砕したイリジウム酸化物を白金めっき液に添加してめっきすることで被覆層を形成し、電極を作製した。

【0027】

[酸化イリジウムの粉砕]

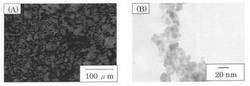

平均粒径25μm、純度87%の市販のイリジウム酸化物の粒子を、遊星型ボールミルカルテット(ドイツフリッチェ製,P−6)により、回転速度500rpm、40時間粉砕した。粉砕前後におけるイリジウム酸化物の観察写真を図1に示す。また、粉砕時間を変化させて粉砕後の粒径が異なるイリジウム酸化物も作成した。

【0028】

[平均粒径の測定]

イリジウム酸化物の平均粒径は、SEM観察写真又はTEM観察写真により算出した。その結果、粉砕前のイリジウム酸化物は、10〜80μm程度であったのに対し、粉砕後には、5〜40nm程度まで微細化されたことが分かった。また、粉砕後の酸化イリジウムについて、BET法による比表面積を測定し、およその粒径を算出した。粒径は、酸化イリジウムと比重が同程度である酸化チタンでは、比表面積が40m2/gの場合、平均粒径20nmであったことを参考にして算出した。粉砕後の酸化イリジウムは、比表面積32m2/gであったため、上記に基づいて算出したところ、粒径は約25nmと推定される。また、粉砕時間を変化させたイリジウム酸化物についても同様に測定を行ったところ、平均粒径は8nm及び35nmであった。

【0029】

[被覆層の形成]

上記により粉砕した平均粒径25nmの酸化イリジウム粒子を白金めっき浴に添加して、脱脂したチタン基板(純度99.5%、10×10×0.5mm)上に複合めっきを行った。ヘキサヒドロオクソ白金酸塩を含む市販の白金めっき浴(商品名:プラチナート100 日本エレクトロプレイテイング・エンジニヤース株式会社、Pt濃度20g/l、pH13.62〜pH13.72)を用いた。この白金めっき浴225mlに、酸化イリジウム粒子を0.25g添加し、めっき浴を撹拌しながら、浴温度を85℃一定に保ち、電流密度25mA/cm2でめっきを行った。

【0030】

酸化イリジウム粒子の添加量を、0.5、1.0、2.0gとした場合、及び酸化イリジウムを全く添加しなかった場合についても、上記と同様の方法により電極の作製を行った。また、めっき時間を調整して、被覆層の膜厚を0.5μm、5.0μmとした場合、及び平均粒径が8nm、35nmの酸化イリジウムを用いて膜厚1.5μmの被覆層とした場合についても、同様の方法で電極を作製した。

【0031】

第2実施形態:予め無電解白金めっきした酸化イリジウム粒子を、白金めっき液に添加して、電極を作製した。他の条件は、第1実施形態と同様として行った。

【0032】

[分散粒子の無電解白金めっき]

前処理として、60℃の5vol%硝酸溶液中に20分浸漬して、不純物を除去したイリジウム酸化物の粒子に、めっき浴として、Pt濃度2g/Lの白金塩溶液(商品名:TPX−205MU、田中貴金属工業株式会社製)と、還元剤(商品名:TPX−205R、田中貴金属工業株式会社製)とを等量混合し、28%アンモニア水によりpH10.8に調整したものを用い、浴温度60℃として無電解白金めっきを行った。

【0033】

[IrO2含有量の測定]

上記により作製した第1実施形態及び第2実施形態の電極について、被覆層中の酸化イリジウム含有量を測定した。酸化イリジウム含有量は、酸化イリジウムを添加して複合めっきした基板の重量から、同一条件にて酸化イリジウムを添加せずにめっきした基板の重量を差し引いた値とした。

【0034】

[電極表面の観察]

第1実施形態及び第2実施形態の電極表面について、SEM又はTEMによる観察写真を図2及び図3に示す。図2は、第1実施形態の電極表面について、(A)は酸化イリジウムを添加せずに作製した電極を、(B)は粉砕した酸化イリジウムの添加量を2.0g添加として作製した電極を観察したものである。図より、粉砕した酸化イリジウム粒子を添加して作製した電極は、白金めっきのみからなる電極より、表面を形成する粒子が細かいものとなることが分かった。

【0035】

図3は、(A)が第1実施形態、(B)が第2実施形態により得られた電極の表面観察写真である。図より、無電解白金めっきしたイリジウム酸化物を用いて作製した電極の表面(B)は、無電解めっきを行わないイリジウム酸化物を用いた電極の表面(A)よりも、非常に滑らかな表面形態であった。

【0036】

次に、上記により得られた各実施形態及び比較例の電極を用いて、以下のように、アノード分極曲線及び塩素発生量の測定による電極活性の評価、電解試験による寿命評価を行った。

【0037】

[アノード分極の測定]

1.0MのNaCl水溶液、 100mlを電解液として、電解セルには、ガラスセル(直径60mm×115mm)を用いた。作用極として、各実施例の電極を用い、対極には平滑金板(20×20mm)を用いた。参照電極は、Ag/AgCl電極を使用し、塩橋でつないだ。NaCl水溶液を撹拌しながら、液温30℃として約20分間窒素バブリングし、窒素雰囲気下、静止状態で電位の測定を行った。初めに自然電位を測定した後、電流を1mA/cm2として10分間保持して電位を測定した後、各電流で2分間保持した後の電位を測定し、アノード分極曲線を作成した。アノード分極曲線において、一定の電位における電流値が高いものほど、過電圧が低く、高活性な電極となりやすいものと考えられ、触媒活性を簡易的に測定できる。結果を図4及び図5に示す。

【0038】

[塩素発生量の測定]

電解液として5%NaCl水溶液を150ml使用し、カソードに白金めっきしたチタン電極(10×10×0.5mm)を使用し、アノードには各実施例の電極の表面積が50mm2となるようマスキングして使用した。電流密度は30mA/cm2とし、電解時間は1、5、20分とした。電解した溶液20mlを採取し、ヨウ化カリウム1gを溶解し、酢酸水溶液を添加後、ふたをして暗所で約5分間静置した。その後、指示薬にでんぷん溶液を用いて、0.01Mチオ硫酸ナトリウム溶液で滴定してヨウ素量を求め、発生塩素量を算出した。結果を表1に示す。

【0039】

[寿命試験]

逆電装置(田中貴金属工業株式会社製)を用いて、飽和NaCl溶液200ml中で1分毎にアノードとカソードとを切り替えて電解を行い、100mA/cm2の電流密度で25時間電解後の被覆層の減少量を測定した。結果を表1に示す。

【0040】

【表1】

【0041】

第1実施形態では、図4及び表1より、イリジウム酸化物が分散してなる電極は、イリジウム酸化物を添加しない電極に比べ、アノード分極における電流値が高く、塩素発生量も高いものであり、一方で、被覆層の膜厚減少量も、ほとんど増加しないことが分かった。すなわち、電極活性と耐久性とのバランスに優れ、長期間、良好な塩素発生効率を維持し得ることが確認された。

【0042】

表1より、被覆層の膜厚を0.5μm及び5.0μmとした場合、平均粒径8nm、35nmのイリジウム酸化物を用いた場合にも、電解活性と耐久性のバランスに優れた電極となることが分かった。また、図4より、酸化イリジウムの添加量が多いほど、アノード分極における電流値が高いものとなり、触媒活性の高い電極となる一方、膜厚の減少量は増加する傾向となった。

【0043】

無電解白金めっきしたイリジウム酸化物を用いた第2実施形態の電極は、第1実施形態にくらべて膜厚減少量が抑制され、耐久性の高いものであった。これは、図3のSEM観察写真より、電極表面が平滑性を有していたように、無電解白金めっきを施すことで、酸化イリジウムと白金めっきとの高い密着性が得られたためと考えられる。また、第2実施形態の電極活性は、図5のアノード分極における電流値では、無電解白金めっきを行っていない第1実施形態の電極と同程度であり、表1の塩素発生量は、第1実施形態の電極よりも多かった。よって、無電解白金めっきを行った場合にも、電極活性は、ほとんど低下しないことが分かった。

【0044】

第3実施形態:第1実施形態にて得られた電極について、400〜600℃で焼成を行った後に、寿命試験を行った。第1実施形態により、白金めっき浴にイリジウム酸化物を2g添加して作製した電極について、めっきにより被覆層を形成した後に、電気炉を用い、大気中、400、500、600℃の焼成温度として、5、10、15時間焼成を行った。寿命試験は、上記と同様の方法で行った。

【0045】

【表2】

【0046】

表2より、焼成温度500℃又は600℃にて、5又は10時間焼成した電極は、焼成を行わなかった電極に比べ、めっき膜の剥離を抑制でき、耐久性が向上することが分かった。一方、焼成温度が400℃である場合には、めっき膜の剥離抑制効果をほとんど得ることができなかった。また、焼成温度が500℃又は600℃であっても、15時間焼成を行った場合は、めっき膜の剥離抑制効果があまり見られないことが分かった。以上より、焼成によりマトリックスである白金めっきと酸化イリジウムとの密着性を向上させることができるものの、焼成温度又は焼成時間が過剰であると、基材であるチタンの酸化が進行する等の理由から、被覆層と基材との密着性が低下してしまうものと考えられる。

【図面の簡単な説明】

【0047】

【図1】本実施形態における粉砕前後のイリジウム酸化物のSEM観察写真((A)粉砕前)とTEM観察写真((B)粉砕後)。

【図2】本実施形態の電極表面のSEM観察写真((A)IrO2添加なし、(B)粉砕後IrO2添加)。

【図3】本実施形態の電極表面のSEM観察写真((A)第1実施形態、(B)第2実施形態)

【図4】第1実施形態の電極によるアノード分極曲線。

【図5】第2実施形態の電極によるアノード分極曲線。

【技術分野】

【0001】

本発明は、衛生分野等で使用される塩素ガス、殺菌水等を電解により製造するために用いられる電極に関する。

【背景技術】

【0002】

食品、医療等の衛生分野や化学合成等で使用される塩素ガス、塩素化合物、及び殺菌水等は、食塩水、海水等を電解質とした電解法により製造されている。これら塩素発生のための電解において使用される電極としては、チタン、タンタル等のバルブ金属を電極基材とし、これに電極触媒活性を有する白金、ルテニウム、イリジウム、ロジウム等の貴金属、又は、貴金属酸化物を含む被覆層を設けた電極が知られるようになっている。

【0003】

これらの被覆層を備える塩素発生用の電極は、被覆層の形成方法により分類できる。被覆層の形成方法として一般的なものとしては、焼成法、めっき法がある。

【特許文献1】特公昭48−3954号公報

【特許文献2】特開平8−85893号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

めっき法は、製造工程が比較的単純であり、被覆層の厚さを自由に制御することができるという利点がある。被覆層を薄くすることも可能であるため、電極作製のための時間や手間を削減できる他、製造コストも低減できる。しかし、めっき法により製造される電極(以下、めっき電極と称する。)は、被覆層が純金属の形態であるものが殆どであり、塩素発生過電圧が高いものが多く電解効率に劣る面がある。また、めっき皮膜は、電解条件によっては消耗速度が早い場合があり、使用領域が限定される場合がある。

【0005】

一方、焼成法により製造される電極(以下、焼成電極と称する)は、被覆層がイリジウム酸化物等の触媒活性に優れる貴金属酸化物よりなり、電極の塩素発生過電圧が低減され良好な電極特性を有する。しかしながら、焼成電極は耐久性に乏しいという欠点がある。耐久性の問題については、食塩電解等では、電極のクリーニング及び効率的な使用を図るため周期的に極性反転を行なって電解することがあるが、焼成電極はこの極性反転を伴う電解において耐久性が乏しく、特に、陰極側での電解時には被覆層が剥離することがある。また、焼成法によっては、被覆層を一定以下の薄膜とすることは困難であった。

【0006】

以上のように、塩素発生用電極にあっては、めっき電極及び焼成電極、共に一長一短があるのが現実である。そして、塩素発生効率が高く、且つ、耐久性に優れた電極の開発が望まれる。

【0007】

本発明は、以上のような背景のもとになされたものであり、電解により塩素を発生させるための電極であって、塩素過電圧が低く、耐久性にも優れた電極及びその製造方法を提供することを目的とする。また、被覆層の膜厚を低減可能とし、簡易、且つ、低コストに製造可能な電極及びその製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明者等は、上記課題を解決すべく鋭意検討を行い、めっき法による被覆層の利点(耐久性)と、焼成法による被覆層の利点(塩素発生効率)の双方を充足する電極として、白金からなるマトリックス(母相)に、イリジウム酸化物を均一に分散させてなる複合材料を被覆層として備える電極を見出した。そして、かかる構成が、上記課題を解決することができるとして本発明に想到した。

【0009】

即ち、本発明は、バルブ金属からなる電極基材と、該電極基材を被覆する被覆層とからなる塩素発生用電極であって、前記被覆層は、金属白金をマトリックスとし、該マトリックスに、平均粒径5〜40nmのイリジウム酸化物が分散してなるものである電極である。

【0010】

本発明に係る電極の被覆層は、耐久性に優れる金属白金をマトリックスとし、塩素発生効率を向上させる触媒活性を有するイリジウム酸化物を均一に分散させたものである。かかる構成により電解中の被覆層の剥離を抑制すると共に、塩素発生効率を確保している。

【0011】

上記したイリジウム酸化物の平均粒径は、5〜40nmのものとする。イリジウム酸化物は、塩素発生効率を高めるために有用な電極触媒として知られており、比較的平均粒径の小さな粒子を用いることで、マトリックスである白金中での分散状態を良好なものとして、被覆層の剥離を抑制する効果も向上できる。イリジウム酸化物の平均粒径は、40nmを超えると、均一に分散させにくいものとなる。5nm未満であっても、ある程度、塩素発生効率が高められるものの、粉砕等の簡易的な方法により入手することが困難な傾向となる。

【0012】

このように微細なイリジウム酸化物が白金中に分散した被覆層は、膜厚制御が容易であり、電極製造コストの低減等を実現できる。また、以下で示す製造方法においても、マトリックスを形成する白金めっき浴中に添加するイリジウム酸化物の添加量を容易に制御できる。一方、イリジウム酸化物の平均粒径が大きすぎる場合は、一定以上の膜厚としなければ、充分な耐久性の電極とすることが困難な傾向となり、イリジウム酸化物の添加量も、制御しにくい傾向となる。

【0013】

また、被覆層中におけるイリジウム酸化物の含有量は、重量基準で1〜10%とすることが好ましい。上述した白金めっきからなるマトリックスによる耐久性向上の効果と、イリジウム酸化物による塩素発生効率向上の効果とのバランスに優れた被覆層となるためである。イリジウム酸化物の含有量が、1重量%未満であると、塩素発生効率の向上効果が得られにくい傾向となり、10重量%を超えると、耐久性向上の効果が得られにくい傾向となる。

【0014】

そして、マトリックスである白金層の厚さ、即ち、本発明に係る電極の被覆層の厚さは、0.5〜5μmとするのが好ましく、より好ましくは1〜2μm、である。0.5μm未満であると、耐久性向上の効果が得られにくい傾向となり、5μmを超えても性能に問題はないが、高コストとなる。尚、マトリックスである白金は、「金属」白金と示したように、純度が高いものであり、具体的には98%以上の純度の白金が好ましい。

【0015】

電極の基材としては、バルブ金属が用いられ、チタン、ニオブ及びタンタルの適用が好ましい。特に好ましいのは、安価で加工が容易なチタンである。

【0016】

本発明に係る電解用電極は、白金塩を含む溶液に、平均粒径5〜40nmのイリジウム酸化物を懸濁させてなるめっき液に基材を浸漬する工程と、前記基材を通電することにより、基材表面に白金を析出させつつ、分散粒子を白金中に分散させて被覆層を形成する工程とを含む方法により製造可能である。

【0017】

この方法は、基本的にめっき法に属するものであり、白金からなるめっき層がマトリックスとして形成されるが、その形成過程でめっき液中に懸濁している酸化物粒子が巻き込まれ、その結果、白金マトリックスに酸化物粒子が分散する被覆層が形成される。そして、この方法は、基本的にめっき法であることから、被覆層の厚さ制御が容易であり、また、マトリックスである白金について高純度で緻密なものが形成できる。

【0018】

本発明の製造方法は、懸濁前のイリジウム酸化物を粉砕する工程を含むことが好ましい。あらかじめ粉砕したイリジウム酸化物を、白金塩を含む溶液に懸濁させることで、電極の被覆層に微細な粒子からなるイリジウム酸化物を分散させることができる。粉砕方法に特に限定はないが、機械的粉砕が好ましく、アルミナボール、ジルコニアボール、メノーボール等を粉砕媒体とするボールミル等の粉砕装置による粉砕が好ましい。また、その含有率は、予定する被覆層中の含有率と略同じくするのが好ましい。

【0019】

また、懸濁前のイリジウム酸化物を無電解白金めっきする工程を含むことも好ましい。マトリックスである白金との密着性が向上するため、電解中の被覆層の剥離を抑制し、耐久性を向上できる。本発明者等によれば、無電解白金めっきを行ったイリジウム酸化物粒子を用いて作製した電極は、めっきを行わない場合と同程度の電極活性としつつ、被覆層の剥離を抑制した電極とすることができる。イリジウム酸化物粒子の無電解白金めっきは、白金アンミン塩や塩化白金酸塩等を含有する無電解めっき液により行うことができる。尚、無電解白金めっきは、前処理として、予めイリジウム酸化物粒子を硝酸で処理した後に行うことが好ましい。粒子上の不純物を取り除くことができ、粒子上に均一な無電解めっき膜を形成できるためである。

【0020】

一方、マトリックスを形成するための白金めっき液としては、通常、白金めっき液として適用可能な白金塩の溶液を広く適用できる。例えば、ジニトロジアンミン白金(Pt(NH3)2(NO2)2:通称Pt−Pソルト)、ヘキサヒドロオクソ白金酸塩、塩化白金酸塩等が適用可能である。めっき液中の白金塩濃度としては、安定的な析出を得るため5〜25g/Lとするのが好ましい。

【0021】

被覆層は、イリジウム酸化物が懸濁されるめっき液に電極基材を浸漬し、通電を行うことで形成できる。この際のめっき条件としては、液温40〜90℃、通電条件は、電流密度0.1〜5A/dm2とするのが好ましい。また、被覆層の厚さはめっき時間により制御することができるが、1分間〜1時間とするのが好ましい。更に、めっき液は、攪拌しながらめっきを行うのが好ましい。液中の粉末を均一に分散させ、被覆層への分散性を確保するためである。上記めっきにより被覆層を形成した基板は、そのまま電極として使用することができる。

【0022】

また、上記により形成した被覆層は、焼成温度500〜600℃で焼成することも好ましい。焼成を行うことにより、マトリックスである白金めっきと、イリジウム酸化物との密着性を向上し、被覆層の剥離を抑制する効果を高めることができる。焼成温度は、500℃未満では、白金めっきとイリジウム酸化物との密着性を充分に向上させることが困難な傾向となり、600℃を超えると、チタン等のバルブ金属からなる電極基板の酸化が進行しやすい傾向となる。また、焼成時間は、5〜10時間であることが好ましい。5時間未満では、上記した密着性の向上効果が得られにくい傾向となり、10時間を超えると、電極基板の酸化が進行しやすい傾向となり、15時間以上焼成を行った場合には、焼成を行わなかった電極よりも、かえって被覆層の剥離が増加する傾向となる。

【発明の効果】

【0023】

本発明に係る電解用電極は、極性変換を伴う電解で使用しても被覆層の剥離が生じ難く耐久性に優れた電極である。そして、分散粒子による触媒活性により塩素発生効率も良好である。

【0024】

本発明に係る電解用電極は、めっき液に粉末を懸濁させた複合めっきにより製造することができる。この方法は基本的にめっき法であり、微細なイリジウム粒子を用いることから、被覆層の厚さも自由に調整できる。めっき法により形成された白金層は、純度が高く基材の保護作用が高い上に、使用後のリサイクルが可能であり、資源の有効利用が図れる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の好適な実施形態を説明する。

【0026】

第1実施形態:ボールミルにより粉砕したイリジウム酸化物を白金めっき液に添加してめっきすることで被覆層を形成し、電極を作製した。

【0027】

[酸化イリジウムの粉砕]

平均粒径25μm、純度87%の市販のイリジウム酸化物の粒子を、遊星型ボールミルカルテット(ドイツフリッチェ製,P−6)により、回転速度500rpm、40時間粉砕した。粉砕前後におけるイリジウム酸化物の観察写真を図1に示す。また、粉砕時間を変化させて粉砕後の粒径が異なるイリジウム酸化物も作成した。

【0028】

[平均粒径の測定]

イリジウム酸化物の平均粒径は、SEM観察写真又はTEM観察写真により算出した。その結果、粉砕前のイリジウム酸化物は、10〜80μm程度であったのに対し、粉砕後には、5〜40nm程度まで微細化されたことが分かった。また、粉砕後の酸化イリジウムについて、BET法による比表面積を測定し、およその粒径を算出した。粒径は、酸化イリジウムと比重が同程度である酸化チタンでは、比表面積が40m2/gの場合、平均粒径20nmであったことを参考にして算出した。粉砕後の酸化イリジウムは、比表面積32m2/gであったため、上記に基づいて算出したところ、粒径は約25nmと推定される。また、粉砕時間を変化させたイリジウム酸化物についても同様に測定を行ったところ、平均粒径は8nm及び35nmであった。

【0029】

[被覆層の形成]

上記により粉砕した平均粒径25nmの酸化イリジウム粒子を白金めっき浴に添加して、脱脂したチタン基板(純度99.5%、10×10×0.5mm)上に複合めっきを行った。ヘキサヒドロオクソ白金酸塩を含む市販の白金めっき浴(商品名:プラチナート100 日本エレクトロプレイテイング・エンジニヤース株式会社、Pt濃度20g/l、pH13.62〜pH13.72)を用いた。この白金めっき浴225mlに、酸化イリジウム粒子を0.25g添加し、めっき浴を撹拌しながら、浴温度を85℃一定に保ち、電流密度25mA/cm2でめっきを行った。

【0030】

酸化イリジウム粒子の添加量を、0.5、1.0、2.0gとした場合、及び酸化イリジウムを全く添加しなかった場合についても、上記と同様の方法により電極の作製を行った。また、めっき時間を調整して、被覆層の膜厚を0.5μm、5.0μmとした場合、及び平均粒径が8nm、35nmの酸化イリジウムを用いて膜厚1.5μmの被覆層とした場合についても、同様の方法で電極を作製した。

【0031】

第2実施形態:予め無電解白金めっきした酸化イリジウム粒子を、白金めっき液に添加して、電極を作製した。他の条件は、第1実施形態と同様として行った。

【0032】

[分散粒子の無電解白金めっき]

前処理として、60℃の5vol%硝酸溶液中に20分浸漬して、不純物を除去したイリジウム酸化物の粒子に、めっき浴として、Pt濃度2g/Lの白金塩溶液(商品名:TPX−205MU、田中貴金属工業株式会社製)と、還元剤(商品名:TPX−205R、田中貴金属工業株式会社製)とを等量混合し、28%アンモニア水によりpH10.8に調整したものを用い、浴温度60℃として無電解白金めっきを行った。

【0033】

[IrO2含有量の測定]

上記により作製した第1実施形態及び第2実施形態の電極について、被覆層中の酸化イリジウム含有量を測定した。酸化イリジウム含有量は、酸化イリジウムを添加して複合めっきした基板の重量から、同一条件にて酸化イリジウムを添加せずにめっきした基板の重量を差し引いた値とした。

【0034】

[電極表面の観察]

第1実施形態及び第2実施形態の電極表面について、SEM又はTEMによる観察写真を図2及び図3に示す。図2は、第1実施形態の電極表面について、(A)は酸化イリジウムを添加せずに作製した電極を、(B)は粉砕した酸化イリジウムの添加量を2.0g添加として作製した電極を観察したものである。図より、粉砕した酸化イリジウム粒子を添加して作製した電極は、白金めっきのみからなる電極より、表面を形成する粒子が細かいものとなることが分かった。

【0035】

図3は、(A)が第1実施形態、(B)が第2実施形態により得られた電極の表面観察写真である。図より、無電解白金めっきしたイリジウム酸化物を用いて作製した電極の表面(B)は、無電解めっきを行わないイリジウム酸化物を用いた電極の表面(A)よりも、非常に滑らかな表面形態であった。

【0036】

次に、上記により得られた各実施形態及び比較例の電極を用いて、以下のように、アノード分極曲線及び塩素発生量の測定による電極活性の評価、電解試験による寿命評価を行った。

【0037】

[アノード分極の測定]

1.0MのNaCl水溶液、 100mlを電解液として、電解セルには、ガラスセル(直径60mm×115mm)を用いた。作用極として、各実施例の電極を用い、対極には平滑金板(20×20mm)を用いた。参照電極は、Ag/AgCl電極を使用し、塩橋でつないだ。NaCl水溶液を撹拌しながら、液温30℃として約20分間窒素バブリングし、窒素雰囲気下、静止状態で電位の測定を行った。初めに自然電位を測定した後、電流を1mA/cm2として10分間保持して電位を測定した後、各電流で2分間保持した後の電位を測定し、アノード分極曲線を作成した。アノード分極曲線において、一定の電位における電流値が高いものほど、過電圧が低く、高活性な電極となりやすいものと考えられ、触媒活性を簡易的に測定できる。結果を図4及び図5に示す。

【0038】

[塩素発生量の測定]

電解液として5%NaCl水溶液を150ml使用し、カソードに白金めっきしたチタン電極(10×10×0.5mm)を使用し、アノードには各実施例の電極の表面積が50mm2となるようマスキングして使用した。電流密度は30mA/cm2とし、電解時間は1、5、20分とした。電解した溶液20mlを採取し、ヨウ化カリウム1gを溶解し、酢酸水溶液を添加後、ふたをして暗所で約5分間静置した。その後、指示薬にでんぷん溶液を用いて、0.01Mチオ硫酸ナトリウム溶液で滴定してヨウ素量を求め、発生塩素量を算出した。結果を表1に示す。

【0039】

[寿命試験]

逆電装置(田中貴金属工業株式会社製)を用いて、飽和NaCl溶液200ml中で1分毎にアノードとカソードとを切り替えて電解を行い、100mA/cm2の電流密度で25時間電解後の被覆層の減少量を測定した。結果を表1に示す。

【0040】

【表1】

【0041】

第1実施形態では、図4及び表1より、イリジウム酸化物が分散してなる電極は、イリジウム酸化物を添加しない電極に比べ、アノード分極における電流値が高く、塩素発生量も高いものであり、一方で、被覆層の膜厚減少量も、ほとんど増加しないことが分かった。すなわち、電極活性と耐久性とのバランスに優れ、長期間、良好な塩素発生効率を維持し得ることが確認された。

【0042】

表1より、被覆層の膜厚を0.5μm及び5.0μmとした場合、平均粒径8nm、35nmのイリジウム酸化物を用いた場合にも、電解活性と耐久性のバランスに優れた電極となることが分かった。また、図4より、酸化イリジウムの添加量が多いほど、アノード分極における電流値が高いものとなり、触媒活性の高い電極となる一方、膜厚の減少量は増加する傾向となった。

【0043】

無電解白金めっきしたイリジウム酸化物を用いた第2実施形態の電極は、第1実施形態にくらべて膜厚減少量が抑制され、耐久性の高いものであった。これは、図3のSEM観察写真より、電極表面が平滑性を有していたように、無電解白金めっきを施すことで、酸化イリジウムと白金めっきとの高い密着性が得られたためと考えられる。また、第2実施形態の電極活性は、図5のアノード分極における電流値では、無電解白金めっきを行っていない第1実施形態の電極と同程度であり、表1の塩素発生量は、第1実施形態の電極よりも多かった。よって、無電解白金めっきを行った場合にも、電極活性は、ほとんど低下しないことが分かった。

【0044】

第3実施形態:第1実施形態にて得られた電極について、400〜600℃で焼成を行った後に、寿命試験を行った。第1実施形態により、白金めっき浴にイリジウム酸化物を2g添加して作製した電極について、めっきにより被覆層を形成した後に、電気炉を用い、大気中、400、500、600℃の焼成温度として、5、10、15時間焼成を行った。寿命試験は、上記と同様の方法で行った。

【0045】

【表2】

【0046】

表2より、焼成温度500℃又は600℃にて、5又は10時間焼成した電極は、焼成を行わなかった電極に比べ、めっき膜の剥離を抑制でき、耐久性が向上することが分かった。一方、焼成温度が400℃である場合には、めっき膜の剥離抑制効果をほとんど得ることができなかった。また、焼成温度が500℃又は600℃であっても、15時間焼成を行った場合は、めっき膜の剥離抑制効果があまり見られないことが分かった。以上より、焼成によりマトリックスである白金めっきと酸化イリジウムとの密着性を向上させることができるものの、焼成温度又は焼成時間が過剰であると、基材であるチタンの酸化が進行する等の理由から、被覆層と基材との密着性が低下してしまうものと考えられる。

【図面の簡単な説明】

【0047】

【図1】本実施形態における粉砕前後のイリジウム酸化物のSEM観察写真((A)粉砕前)とTEM観察写真((B)粉砕後)。

【図2】本実施形態の電極表面のSEM観察写真((A)IrO2添加なし、(B)粉砕後IrO2添加)。

【図3】本実施形態の電極表面のSEM観察写真((A)第1実施形態、(B)第2実施形態)

【図4】第1実施形態の電極によるアノード分極曲線。

【図5】第2実施形態の電極によるアノード分極曲線。

【特許請求の範囲】

【請求項1】

バルブ金属からなる電極基材と、該電極基材を被覆する被覆層とからなる塩素発生用電極であって、

前記被覆層は、金属白金をマトリックスとし、該マトリックスに、平均粒径5〜40nmのイリジウム酸化物が分散してなるものである電極。

【請求項2】

イリジウム酸化物が、被覆層中に1〜10重量%含まれる請求項1に記載の塩素発生用電極。

【請求項3】

被覆層の膜厚が0.5〜5.0μmである請求項1又は請求項2に記載の塩素発生用電極。

【請求項4】

請求項1〜3のいずれかに記載の塩素発生用電極の製造方法において、

白金塩を含む溶液に、平均粒径5〜40nmのイリジウム酸化物を懸濁させてなるめっき液に基材を浸漬する工程と、

前記基材を通電することにより、基材表面に白金を析出させつつ、分散粒子を白金中に分散させて被覆層を形成する工程とを含む電極の製造方法。

【請求項5】

懸濁前のイリジウム酸化物を粉砕する工程を含む請求項4に記載の塩素発生用電極の製造方法。

【請求項6】

懸濁前のイリジウム酸化物を無電解白金めっきする工程を含む請求項4又は請求項5に記載の塩素発生用電極の製造方法。

【請求項7】

形成された被覆層を、500〜600℃で焼成する工程を含む請求項4〜6のいずれかに記載の電極の製造方法。

【請求項1】

バルブ金属からなる電極基材と、該電極基材を被覆する被覆層とからなる塩素発生用電極であって、

前記被覆層は、金属白金をマトリックスとし、該マトリックスに、平均粒径5〜40nmのイリジウム酸化物が分散してなるものである電極。

【請求項2】

イリジウム酸化物が、被覆層中に1〜10重量%含まれる請求項1に記載の塩素発生用電極。

【請求項3】

被覆層の膜厚が0.5〜5.0μmである請求項1又は請求項2に記載の塩素発生用電極。

【請求項4】

請求項1〜3のいずれかに記載の塩素発生用電極の製造方法において、

白金塩を含む溶液に、平均粒径5〜40nmのイリジウム酸化物を懸濁させてなるめっき液に基材を浸漬する工程と、

前記基材を通電することにより、基材表面に白金を析出させつつ、分散粒子を白金中に分散させて被覆層を形成する工程とを含む電極の製造方法。

【請求項5】

懸濁前のイリジウム酸化物を粉砕する工程を含む請求項4に記載の塩素発生用電極の製造方法。

【請求項6】

懸濁前のイリジウム酸化物を無電解白金めっきする工程を含む請求項4又は請求項5に記載の塩素発生用電極の製造方法。

【請求項7】

形成された被覆層を、500〜600℃で焼成する工程を含む請求項4〜6のいずれかに記載の電極の製造方法。

【図4】

【図5】

【図1】

【図2】

【図3】

【図5】

【図1】

【図2】

【図3】

【公開番号】特開2009−52116(P2009−52116A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−222292(P2007−222292)

【出願日】平成19年8月29日(2007.8.29)

【出願人】(592218300)学校法人神奈川大学 (243)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月29日(2007.8.29)

【出願人】(592218300)学校法人神奈川大学 (243)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【Fターム(参考)】

[ Back to top ]