変性シリコン系発泡体の製造方法

【課題】 (A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を発泡および硬化させて変性シリコン系発泡体を製造する方法において、均一で微細なセルを有する変性シリコン系発泡体を提供すること。

【解決手段】 成分(A)と(D)の混合液、成分(B)、成分(C)を各々所定の流量で、混合装置の密閉された混合室に送液し、これらを機械的に攪拌混合し、混合装置の直後に設けられた吐出ノズルを介して吐出する工程を含むことを特徴とする変性シリコン系発泡体の製造方法。

【解決手段】 成分(A)と(D)の混合液、成分(B)、成分(C)を各々所定の流量で、混合装置の密閉された混合室に送液し、これらを機械的に攪拌混合し、混合装置の直後に設けられた吐出ノズルを介して吐出する工程を含むことを特徴とする変性シリコン系発泡体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体と、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤と、(C)OH基を有する発泡剤と、(D)ヒドロシリル化触媒とを主成分とする発泡性材料を発泡および硬化させて得られる変性シリコン系発泡体の製造方法に関する。

【背景技術】

【0002】

従来から、液状樹脂を発泡成形してなる軟質発泡体は、柔軟性、緩衝性、軽量性等に優れていることや、製品に対する原料樹脂の使用量を減らすことができるという経済性の高さから、様々な分野で広く用いられている。

【0003】

特に、半ゲル化したポリウレタンエラストマーフォームのような超軟質発泡体は、極めて柔軟な感触を持ち、応力追従性、衝撃や振動の吸収、緩和、分散性に優れることからベッド、マット、枕、クッション、パッドのように人体各部にあてて使用する製品や、床材や緩衝材等の衝撃吸収材への需要が増加している。

【0004】

このような超軟質発泡体の内、(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体と、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤と、(C)OH基を有する発泡剤と、(D)ヒドロシリル化触媒とを主成分とする発泡性材料を常温で、または加熱して発泡および硬化させて得られる変性シリコン系発泡体は、ポリウレタンエラストマーフォーム等に比べて更に柔軟性が高く、また残留イソシアネートを含まないために低毒性であるという優れた特徴を持っている。

【0005】

この変性シリコン系発泡体は、前記(A)、(B)、(C)に(D)を加え、(A)と(B)のヒドロシリル化反応による硬化と、(B)と(C)の反応により発生する水素ガスによる発泡を同時に行うことで得られる。

【0006】

均一で微細なセルを有する変性シリコン系発泡体を得るためには、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体とOH基を有する発泡剤を激しい攪拌で、且つ気泡を巻き込まないように混合して分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体中にOH基を有する発泡剤が微細に分散している状態にする必要があるが、一般的に使用されるスタティックミキサーや衝突混合のような方法ではOH基を有する発泡剤の微細な分散は達成できないため、得られた発泡体のセルは不均一になり、柔軟性が損なわれてしまう傾向がある。

【0007】

また、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体とOH基を有する発泡剤は一般的に相溶性が低く、混合してしばらく時間をおくと微細な分散が維持できなくなるという問題がある。そのため、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体と分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤とOH基を有する発泡剤を同時に混合し、混合後は速やかに硬化反応と水素ガスの発生反応を進行させることが望まれるが、硬化反応が進みすぎた場合には発泡性材料の粘度増加により流れ性が不足するため、発泡性材料を金型に注型してモールド成形を行う場合や、ダイを経由して発泡性材料をシート状に押出成形する場合には、成形不良を引き起こすという問題が生じる。また、混合装置内部で硬化物が発生し、この硬化物が製品中に混入して欠陥となる問題が生じ、更には、混合装置内部に硬化物が付着して混合装置が故障するという問題が生じる。

【0008】

特許文献1には、シリコンフォームによる現場成形ガスケットの製造方法おいて、2包装型の液状組成物を混合することが開示されている。

【0009】

上記の方法は2包装型の液状組成物の混合に限定されており、本発明で提示する(A)〜(D)の成分を混合して変性シリコン系発泡体を製造する場合には、前記(A)〜(D)を組み合わせて予め2つの混合液にして2包装型にする必要があるが、この組み合わせが困難であるという問題があった。

【0010】

例えば、ヒドロシリル化触媒(D)は、発泡性材料の均一な発泡、硬化を行うために、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体(A)と予め充分に混合する必要があるが、この(A)と(D)の混合液と、分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤(B)は、混合すると硬化が進行するため混合することができない。また、(A)とOH基を有する発泡剤(C)は、上述のように一般的に相溶性が低く、均一な混合液が得られない場合がある。更には、(B)と(C)についても、相溶性が低く、均一な混合液が得られない場合があるという問題がある。均一な混合液を得るためには、(B)と(C)の選択の幅が著しく限定されてしまうことになる。

【特許文献1】特開平6−55554号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

そこで本発明は、上記した問題点に注目し、(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を発泡および硬化させて変性シリコン系発泡体を製造する方法において、均一で微細なセルを有する変性シリコン系発泡体の製造方法の開発を課題とするものである。

【課題を解決するための手段】

【0012】

すなわち、本発明は、(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を発泡および硬化させて得られる変性シリコン系発泡体の製造方法において、成分(A)と(D)の混合液、成分(B)、成分(C)を各々所定の流量で、混合装置の密閉された混合室に送液し、これらを機械的に攪拌混合し、混合装置の直後に設けられた吐出ノズルを介して吐出する工程を含むことを特徴とする変性シリコン系発泡体の製造方法に関する。

【0013】

好ましい態様としては、発泡硬化させる温度をT(℃)としたとき、混合室の温度をT−30(℃)以上T−15(℃)以下とすることを特徴とする前記記載の変性シリコン系発泡体の製造方法に関する。

【発明の効果】

【0014】

本発明の変性シリコン系発泡体の製造方法では、(A)と(D)の混合液、(B)、(C)は各々所定の流量で、別々に混合装置の密閉された混合室に送液されるため、混合室内部で(A)〜(D)は安定した混合比で混合される。また(A)〜(D)は混合機の密閉された混合室内部で機械的に攪拌混合されるため、気泡が巻き込まれない状態で、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体にOH基を有する発泡剤が微細に分散されつつ、硬化反応と水素ガス発生反応が進行する。(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を混合室から吐出させ、発泡、硬化を完了させることで均一で微細なセルを有する変性シリコン系発泡体が得られる。

【0015】

また、本発明の変性シリコン系発泡体の製造方法では、発泡性材料は混合機の混合室内部で発泡硬化させる温度より低い温度で混合されることにより、硬化反応速度が抑制され、流動性を有するゲルの状態を維持するため、発泡性材料の過剰な粘度増加による流れ性不足が抑えられ、さらには混合室内部での硬化物の発生が抑制される。

【0016】

さらに、本発明の変性シリコン系発泡体の製造方法では、混合装置の直後に吐出ノズルを設け、混合室の出口から吐出ノズル出口までの発泡性材料の滞留時間を短くすることで、混合室の出口から吐出ノズル出口までの内部においても硬化物の発生が抑制される。

【0017】

本発明の変性シリコン系発泡体の製造方法によれば、均一で微細なセルを有する極めて柔軟な変性シリコン系発泡体を、より簡便に製造することができる。

【発明を実施するための最良の形態】

【0018】

以下に本発明の実施形態について説明する。

【0019】

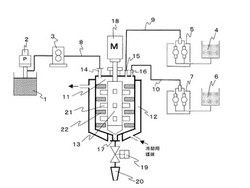

本発明の変性シリコン系発泡体の製造方法は、(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体(以下、主剤(A)と表記する場合がある)、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤(以下、硬化剤(B)と表記する場合がある)、(C)OH基を有する発泡剤(以下、発泡剤(C)と表記する場合がある)、(D)ヒドロシリル化触媒(以下、触媒(D)と表記する場合がある)を各々所定の流量で、混合装置の密閉された混合室に送液し、これらを発泡硬化させる温度より低い温度で機械的に攪拌混合し、混合された発泡性材料を混合装置の直後に設けられた吐出ノズルを介して連続的に、または断続的に吐出し、発泡および硬化させて変性シリコン系発泡体を製造する方法である。図1は本発明の変性シリコン系発泡体の製造方法を行うのに好適な装置の一例を示す。

【0020】

図1の装置は、主剤(A)、硬化剤(B)、発泡剤(C)、触媒(D)および、必要に応じて添加する副原料を各々所定の流量で混合装置の密閉された混合室に連続的に、あるいは断続的に送液する定量送液装置と、この定量送液装置により送液された主剤(A)、硬化剤(B)、発泡剤(C)、触媒(D)および、必要に応じて添加する副原料を混合室内部で機械的に攪拌混合する機構を有する混合装置と、この混合装置から吐出された発泡性材料を吐出するための吐出装置とから構成される。

【0021】

上記定量送液装置は、成分ごとに独立した貯蔵タンクと、それぞれの貯蔵タンクから各成分を定量的に吐出する定量ポンプと、この定量ポンプにより吐出された内容物を混合装置の混合室に送液する送液管とから構成される。

【0022】

例えば、図1では、主剤(A)と触媒(D)の混合液は貯蔵タンク1から定量ポンプ3によって定量的に吐出され、送液管8を介して混合装置の混合室内部に送液される。一方、貯蔵タンク4に貯蔵される硬化剤(B)は送液管9を介して定量ポンプ5によって混合室内に送液され、また、貯蔵タンク6の発泡剤(C)は送液管10を介して定量ポンプ7により混合室内に送液される。さらに、上記定量送液装置では、図示されない貯蔵タンクと定量ポンプと送液管を設けて、必要に応じて他の副原料を混合室内に定量的に送液することができる。

【0023】

また、例えば主剤(A)と触媒(D)の混合液のように高粘度の液体を送液する場合には、貯蔵タンクから液体をくみ出すためのくみ出しポンプ2を定量ポンプの補機として設けることができる。

【0024】

ここで、定量ポンプは液体を定量的に送液できるものあれば特に制限はなく、例えばギヤポンプ、スクリューポンプ、ベーンポンプ、遠心ポンプ等を用いることができる。また、くみ出しポンプは液体を貯蔵タンクからくみ出すことができるものであれば特に制限はなく、ピストンポンプ、プランジャーポンプ、ダイヤフラムポンプ等を用いることができる。

【0025】

また、各成分の温度を保持する事を目的に、貯蔵タンク、定量ポンプ、送液管には図示されないジャケットや断熱材を設置することができる。

【0026】

上記混合装置は、密閉された混合室11と、混合室内部の液の温度を制御するために混合室周囲に設置されたジャケット12と、混合室内部の液を攪拌混合するために設置された攪拌翼13から構成されている。さらに、この混合装置には、上記定量送液装置により送液された液を混合室内部に注入するための注入口14〜16と、混合室内部で攪拌混合された発泡性材料を混合室から排出するための排出口17が設けられている。上記定量送液装置において、必要に応じて貯蔵タンクと定量ポンプと送液管からなる図示されない送液経路が設けられた時には、この送液経路の数に応じて図示されない注入口が設置される。

【0027】

攪拌翼13による混合室内部の発泡性材料の攪拌混合は、混合室の外に配置されたモーター18で攪拌翼13を回転させることにより行われる。攪拌翼13の構造は、混合室内部で発泡剤(C)を微細に分散することが可能であれば特に限定されず、図示されている櫛歯型翼やタービン翼等を用いることができる。また、より良好な分散を行うことを目的に混合室内部にバッフル等の構造物を配置することができる。

【0028】

ジャケット12に媒体を流すことで混合室内部の発泡性材料の温度制御を行うことができる。媒体の種類は特に制限はなく、目的とする温度に応じて水やブライン等を選択することができる。また、より良好な温度制御を行うことを目的に、攪拌翼13の内部や、バッフル等の内部に媒体を流しても良い。

【0029】

注入口および排出口の位置については特に限定されないが、例えば副原料として加える成分の密度が他の成分に比べて大きい場合には混合室の上部に注入口を、下部に排出口を配置した方が望ましく、逆に副原料として加える成分の密度が他の成分に比べて小さい場合には混合室の下部に注入口を、上部に排出口を配置した方が望ましい。このような配置にしない場合には、副原料として加える成分が混合室内で滞留し混合液の組成が不均一になる場合がある。

【0030】

上記排出口17には混合室内部で混合された発泡性材料を吐出するための吐出装置が混合装置の直後に接続される。吐出装置は、吐出ノズル20と開閉バルブ19から構成されており、開閉バルブ19は図1に示すように吐出ノズル20の外に配置しても、また吐出ノズル20の内部に配置しても良い。

【0031】

吐出ノズル20の形状は成形方法により任意に選択することができる。例えば、円形ノズル、四角形や星形の非円形ノズルを選択できる。吐出ノズル20の内部形状にも制限はなく、単管構造のノズル、止栓用のバルブやピンを配置したもの、ダイ等を選択できる。

【0032】

吐出ノズル20本体や開閉バルブ19に、内部の温度制御を行うためのジャケット等の設備を付帯しても良い。

【0033】

以下に、図1に示す装置を用いた場合を具体例にして、本発明の変性シリコン系発泡体の製造方法の実施形態を説明する。

【0034】

本発明における、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位である重合体(主剤(A))は、硬化剤(B)とヒドロシリル化反応して硬化する成分であり、分子鎖中に少なくとも1個のアルケニル基を有するため、ヒドロシリル化反応が起こって高分子状となり、硬化する。主剤(A)に含まれるアルケニル基の数は、硬化剤(B)とヒドロシリル化反応するという点から少なくとも1個必要であるが、硬化性、柔軟性の点からは分子鎖の両末端にアルケニル基を有することが好ましい。

【0035】

主剤(A)の分子量としては、主鎖を構成する繰り返し単位が飽和炭化水素系単位からなる場合は、取り扱いやすさなどの点から数平均分子量で500以上50000以下が好ましく、さらには1000以上30000以下の液状物〜流動性を有するものであるのが好ましい。

【0036】

繰返し単位が飽和炭化水素系単位である主鎖としては、末端に官能基を導入しやすい、分子量を制御しやすい、末端官能基の数を多くすることができるなどの点から、イソブチレン系重合体、水添ポリブタジエン系重合物、水添ポリイソプレン系重合体のいずれかであることが好ましい。

【0037】

前記イソブチレン系重合体は、単量体単位の全てがイソブチレン単位から形成されていても良く、イソブチレンと共重合性を有する単量体単位をイソブチレン系重合体の好ましくは50%(重量%、以下同様)以下、より好ましくは30%以下、さらに好ましくは10%以下の範囲で含有してもよい。イソブチレンと共重合性を有する単量体成分としては、例えば、炭素数4〜12のオレフィン、ビニルエーテル、芳香族ビニル化合物、ビニルシラン類、アクリルシラン類などが挙げられる。このような共重合成分の具体例としては、例えば、1−ブテン、2−ブテン、2−メチル−1−ブテン、3−メチル−1−ブテン、ペンテン、4−メチル−1−ペンテン、ヘキセン、ビニルシクロヘキサン、メチルビニルエーテル、エチルビニルエーテル、イソブチルビニルエーテル、スチレン、α−メチルスチレン、ジメチルスチレン、モノクロロスチレン、ジクロロスチレン、β−ピネン、インデン、ビニルトリクロロシラン、ビニルメチルジクロロシラン、ビニルジメチルクロロシラン、ビニルメチルメトキシシラン、ビニルトリメチルシラン、ジビニルジクロロシラン、ジビニルジメトキシシラン、ジビニルジメチルシラン、1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン、トリビニルメチルシラン、テトラビニルシラン、アリルトリクロロシラン、アリルメチルジクロロシラン、アリルジメチルクロロシラン、アリルジメチルメトキシシラン、アリルトリメチルシラン、ジアリルジクロロシラン、ジアリルジメトキシシラン、ジアリルジメチルシラン、γ−メタクリロイルオキシプロピルトリメトキシシラン、γ−メタクリロイルオキシプロピルメチルジメトキシシランなどが挙げられる。前記イソブチレンと共重合性を有する単量体成分の中でも、ビニルメチルメトキシシラン、ジビニルジメトキシシラン、アリルジメチルメトキシシラン、ジアリルジメトキシシラン、γ−メタクリロイルオキシプロピルトリメトキシシラン、γ−メタクリロイルオキシプロピルメチルジメトキシシランなど、アルコキシシリル基を含む化合物以外の化合物は、共重合が容易であり、好ましい。

【0038】

前記水添ポリブタジエン系重合体や水添ポリイソプレン系重合体などにおいても、前記イソブチレン系重合体の場合と同様に、主成分となる単量体単位の他に、前記のごとき他の単量体単位を含有させてもよい。

【0039】

また、主剤(A)として用いる、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系単位である重合体には、本発明の目的が達成される範囲でブタジエン、イソプレンのようなポリエン化合物のごとき重合後二重結合の残るような単量体単位を少量、好ましくは10%以下、より好ましくは5%以下、さらに好ましくは1%以下の範囲で含有させてもよい。

【0040】

前記主鎖を構成する繰返し単位がオキシアルキレン系単位である重合体の好ましい具体例としては、硬化物の低硬度化の点から、主鎖の繰返し単位がオキシプロピレン単位のものが好ましい。主鎖を構成する繰返し単位がオキシアルキレン系単位である重合体の分子量としては、反応性および低硬度化のバランスの点から、数平均分子量(Mn)で500以上50000以下が好ましく、さらには1000以上30000以下が好ましい。

【0041】

本発明における、分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤(B)は、分子鎖中に少なくとも2個有しており好ましくは3個以上である。上限値に特に制限はないが、好ましくは50個以下、より好ましくは20個以下、さらに好ましくは15個以下、特に好ましくは12個以下のヒドロシリル基を有する。ヒドロシリル基の数が2個より少ないと、主剤(A)とのヒドロシリル化反応速度が遅くなり、硬化不良を起こす。また、ヒドロシリル基の個数が50個より多くなると、硬化剤(B)の安定性の悪化により、発泡体の安定性が悪くなり、さらに、硬化後も多量のヒドロシリル基が基材樹脂中に残存しやすく、クラックの原因となる場合がある。

【0042】

なお、本発明において、ヒドロシリル基を1個有するとは、SiH結合を1個有することを示す。SiH2の場合にはヒドロシリル基を2個有することになるが、1つのSiに結合するHの数は、1つである方が硬化性は良くなり、また、柔軟性の点からも好ましい。

【0043】

硬化剤(B)の分子量は、後述する発泡剤(C)の分散性や、得られた発泡体の加工性などの点から、数平均分子量(Mn)で30000以下であることが好ましく、20000以下、15000以下であることがより好ましい。主剤(A)との反応性や相溶性まで考慮すると、300〜10000が特に好ましい。

【0044】

前記のような硬化剤(B)の構造について特に制限はないが、例えば、炭化水素系硬化剤やポリシロキサン系硬化剤が例示できる。

【0045】

炭化水素系硬化剤とは、一般式(1)

R1Xa (1)

(式中、Xは少なくとも1個のヒドロシリル基を含む基、R1は炭素数2〜150の1〜4価の炭化水素基、aは1〜4から選ばれる整数、ただし、Xに1個のヒドロシリル基しか含まれない場合、aは2以上である)で示されるものである。具体的には、平均分子量が30000以下である炭化水素系硬化剤が好適に挙げられる。

【0046】

一般式(1)におけるXの具体例としては、例えば―SiHn(CH3)3−n、―SiHn(C2H5)3−n、―SiHn(C6H5)3−n(以上のn=1〜3)、―SiH2(C6H13)などのケイ素原子を1個だけ含有するヒドロシリル基、

【0047】

【化1】

【0048】

例えば、化1で示されるケイ素原子を2個以上含むヒドロシリル基、

【0049】

【化2】

【0050】

【化3】

【0051】

【化4】

【0052】

例えば、化2〜化4などで示される鎖状、枝分かれ状、環状の各種の多価ハイドロジェンシロキサンより誘導されたヒドロシリル基などが挙げられる。なお、式中、m個の単位とp個の単位、n個の単位とq個の単位、m個の単位とp個の単位とx個の単位、n個の単位とq個の単にとy個の単位、m個の単位とn個の単位、さらにはm個の単位とn個の単位とp個の単位とq個の単位がブロック結合で結合しているように記載されているが、これらはブロック結合でもランダム結合でもよい。以下の記載においても同様である。

【0053】

前述の各種のヒドロシリル基のうち、硬化剤(B)である炭化水素系硬化剤が他の成分との相溶性を損なう可能性が少ないという点から、一般式(1)のXaの部分の分子量が500以下であるのが好ましく、さらにヒドロシリル基の反応性も考慮すれば、以下の化5で示されるヒドロシリル基が好ましい。

【0054】

【化5】

【0055】

一般式(1)中、R1は炭素数2〜150で1〜4価の炭化水素基を表し、重合体からなる基であってもよい。重合体でない具体例としては、

【0056】

【化6】

【0057】

【化7】

【0058】

化6、化7に示すもの(これらは特開平3−95266号公報などに記載されている化合物である)などが挙げられる。

【0059】

また、重合体からなるR1の具体例としては、エチレン、プロピレン、1−ブテン、イソブチレンなどのような炭素数2〜6のオレフィン系化合物を主モノマーとして重合させたもので、結合手を1〜4個有するもの、ブタジエン、イソプレンなどのようなジエン系化合物を単独重合させたり、前記オレフィン系化合物とジエン系化合物とを共重合させた後、水素添加したもので、結合手を1〜4個有するものなどが挙げられる。

【0060】

前記のような一般式(1)で表される炭化水素系硬化剤の中でも、R1が炭素数5〜20の炭化水素基で、Xが化5で示される基の場合の組み合わせが、主剤(A)との相溶性が良好である点、および、主剤(A)と硬化剤(B)のヒドロシリル化反応の、すなわち発泡性材料を硬化させる際の反応性を上げ、良好な網目構造を形成することができる点から好ましい。また、これらのなかでもR1の炭素数が5〜12の炭化水素基であることが、原料が容易に入手できる点からより好ましく、Xが化5で示される基の中でも環状ポリシロキサン化合物であることが、主剤(A)との相溶性が特に良くなる点からより好ましい。この組み合わせによって得られる化合物が、炭化水素系硬化剤としては好ましい。その具体例としては、例えば、化8に示す化合物などが挙げられる。

【0061】

【化8】

【0062】

硬化剤(B)として、ポリシロキサン系硬化剤も使用することができる。具体例としては、ポリオキシアルキレン変性体、スチレン類変性体、オレフィン変性体などを含む化9〜化11に示すような、鎖状、環状のポリオルガノハイドロジェンシロキサンが挙げられる。

【0063】

【化9】

【0064】

(m、nは整数、2≦m+n≦50、2≦m、0≦n、Rはメチル基、分子量が100〜10000のポリオキシアルキレン基または炭素数2〜20の炭化水素基で1個以上のフェニル基を含有していてもよい。Rが複数個含まれる場合、これらは同じでなくともよい。)

【0065】

【化10】

【0066】

(m、nは整数、2≦m+n≦50、0≦m、0≦n、Rはメチル基、分子量が100〜10,000のポリオキシアルキレン基または炭素数2〜20の炭化水素基で1個以上のフェニル基を含有していてもよい。Rが複数個含まれる場合、これらは同じでなくともよい。)

【0067】

【化11】

【0068】

(m、nは整数、3≦m+n≦20、2≦m≦19、0≦n≦18、Rはメチル基、分子量が100〜10000のポリオキシアルキレン基または炭素数2〜20の炭化水素基で1個以上のフェニル基を含有していてもよい。Rが複数個含まれる場合、これらは同じでなくともよい。)

【0069】

主剤(A)との相溶性をより良くするためには、前記Rがフェニル基を含有しているものが好ましい。さらに入手のしやすさからRは、―CH2―CH2―C6H5、―CH2―CH(CH3)―C6H5、また、貯蔵安定性の点から―CH2―CH(CH3)―C6H5であることが好ましい。

【0070】

本発明におけるOH基を有する発泡剤(C)としては、ヒドロシリル基と反応して水素を発生させるOH基含有化合物であれば、特に限定されるものではないが、以下のものが例示できる。即ち、OH基含有化合物としては、アルコール類、カルボン酸類、フェノール性ヒドロキシル基を有する化合物、水が例示できる。具体例としては、水;

【0071】

メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、iso−ブタノール、tert−ブタノール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、エチレングリコールモノフェニルエーテル、エチレングリコールモノアリルエーテル、グリセリンジアリルエーテルなどの1価のアルコール;

【0072】

エチレングリコール、プロピレングリコール、1,4−ブチレングリコール、1,3−ブチレングリコール、2,3−ブチレングリコール、ジエチレングリコール、トリエチレングリコール、ネオペンチルグリコール、1,6−ヘキサメチレングリコール、1,9−ノナメチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール、スクロース、グリセリンモノアリルエーテルなどの多価アルコール;

【0073】

ポリプロピレングリコール、ポリエチレングリコール、これらの共重合体、ポリテトラメチレングリコール、ソルビトール、スクロース、テトラエチレンジアミン、エチレンジアミン等を開始剤とした1分子内にヒドロキシル基を3個以上含む化合物などのポリエーテルポリオール;

【0074】

アジペート系ポリオール、ポリカプロラクトン系ポリオール、ポリカーボネート系ポリオールなどのポリエステルポリオール;

【0075】

エポキシ変性ポリオール;ポリエーテルエステルポリオール;ベンジリックエーテル型フェノールポリオールなどのフェノール系ポリオール;ルミフロン(旭硝子社製)などのフッ素ポリオール;ポリブタジエンポリオール;水添ポリブタジエンポリオール;ひまし油系ポリオール;ハロゲン含有難燃性ポリオール;リン含有難燃性ポリオール;

【0076】

2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシエチルビニルエーテル、N−メチロール(メタ)アクリルアミド、東亜合成化学工業(株)製「アロニクス5700」、4−ヒドロキシスチレン、日本触媒化学工業(株)製「HE−10」、「HE−20」、「HP−10」および「HP−20」[いずれも末端にヒドロキシル基を有するアクリル酸エステルオリゴマー]、日本油脂(株)製のブレンマーシリーズとして、PPシリーズ[ポリプロピレングリコールメタクリレート]、ブレンマーPEシリーズ[ポリエチレングリコールモノメタクリレート]、ブレンマーPEPシリーズ[ポリエチレングリコールポリプロピレングリコールメタクリレート]、ブレンマーAP−400[ポリプロピレングリコールモノアクリレート]、ブレンマーAE−350[ポリエチレングリコールモノアクリレート]、ブレンマーNKH−5050[ポリプロピレングリコールポリトリメチレンモノアクリレート]およびブレンマーGLM[グリセロールモノメタクリレート]、ヒドロキシル基含有ビニル系化合物とε−カプロラクトンとの反応により得られるε−カプロラクトン変性ヒドロキシアルキルビニル系モノマーなどのヒドロキシル基含有ビニル系モノマー;前記ヒドロキシル基含有ビニル系モノマーとアクリル酸、メタクリル酸、それらの誘導体などとの共重合により得ることが可能なヒドロキシル基を有するアクリル樹脂;その他アルキド樹脂、エポキシ樹脂などのヒドロキシル基を有する樹脂;

等のアルコール類;

【0077】

酢酸、プロピオン酸等の一価の飽和カルボン酸等のカルボン酸類;

フェノール、クレゾール、キシレノール、レゾルシン、カテコール、ピロガロール、ビスフェノールA、ビスフェノールB、ビスフェノールS、フェノール樹脂などのフェノール性ヒドロキシル基を有する化合物;

等が挙げられる。

【0078】

なお、ヒドロキシル基含有ビニル系モノマーは、硬化剤(B)成分と発泡剤(C)の何れとしても利用できる。

【0079】

これらのOH基含有化合物のなかでも、反応性や取り扱い性の点から、メタノール、エタノール、n−プロパノール、n−ブタノールなどの1級飽和炭化水素アルコール、ポリエーテルポリオール、水よりなる群から選ばれる少なくとも1種であることが好ましく、また、柔軟性や透湿性付与の観点から、酸素が直接炭素に結合している化合物または水が好ましい。とりわけ、水、エタノール、ポリエチレングリコールの何れかが好ましい。

【0080】

本発明におけるヒドロシリル化触媒(D)としては、ヒドロシリル化触媒として使用しうるものである限り、特に制限はなく、任意のものを使用し得る。ヒドロシリル化触媒(D)の具体例としては、白金の担体;アルミナ、シリカ、カーボンブラックなどの担体に固体白金を担持させたもの;塩化白金酸;塩化白金酸とアルコール、アルデヒド、ケトンなどとの錯体;例えば、Pt(CH2=CH2)2(PPh3)2、Pt(CH2=CH2)2Cl2などの白金−オレフィン錯体;例えば、Ptn(ViMe2SiOSiMe2Vi)m、Pt[(MeViSiO)4]mなどの白金−ビニルシロキサン錯体;例えば、Pt(PPh3)4、Pt(PBu3)4などの白金−ホスフィン錯体、例えば、Pt[P(OPh)3]4、Pt[P(OBu)3]4などの白金−ホスファイト錯体;ジカルボニルジクロロ白金などが挙げられる。なお、以上の式中、Meはメチル基、Buはブチル基、Viはビニル基、Phはフェニル基を表し、m、nは1以上の整数を表している。

【0081】

また、アシュビー(Ashby)の米国特許第3,159,601号および同第3,159,662号の各明細書に記載された白金−炭化水素複合体、ラモロー(Lamoreaux)の米国特許第3,220,972号明細書に記載された白金アルコラート触媒、モディック(Modic)の米国特許第3,516,946号明細書に記載された塩化白金酸−オレフィン複合体なども本発明に有用に使用し得る。さらに、白金化合物以外の触媒も使用することができ、その具体例としては、RhCl(PPh3)3、RhCl3、Rh/Al2O3、RuCl3、IrCl3、FeCl3、AlCl3、PdCl2・2H2O、NiCl2、TiCl2など(Phはフェニル基を表す)が挙げられる。上記で挙げられたヒドロシリル化触媒群より選ばれる少なくとも1種を、触媒(D)として用いることが好ましい。それらの中でも、触媒活性および安全性の点から、塩化白金酸、白金−オレフィン錯体、白金−ビニルシロキサン錯体から選ばれる1以上を使用することがより好ましい。

【0082】

本発明においては、水素発生反応をより容易に行うために、副原料として、酢酸、プロピオン酸等のカルボン酸類を用いることもできる。また、発泡速度の調整のために、2種類以上のOH基含有化合物を併用することも可能である。

【0083】

また、架橋度や、発泡成形性、透湿性などの物性調整のために、エチレングリコールモノアリルエーテル、ポリエチレングリコールモノアリルエーテル、ポリプロピレングリコールモノアリルエーテル、エチレングリコールプロプレングリコール共重合体のモノアリルエーテル、グリセリンモノアリルエーテル、グリセリンジアリルエーテル、ペンタエリスリトールジアリルエーテル、ペンタエリスリトールトリアリルエーテル等の、分子内にヒドロシリル化可能な炭素−炭素二重結合と、ヒドロキシル基との両方を合わせ持つ化合物を、使用することもできる。

【0084】

また、必要に応じて、充填剤、老化防止剤、ラジカル禁止剤、紫外線吸収剤、接着性改良剤、難燃剤、ポリジメチルシロキサン―ポリアルキレンオキシド系界面活性剤あるいはポリエチレングリコールアルキルフェニルエーテル等の有機界面活性剤などの整泡剤、ヒドロシリル基とヒドロキシル基との反応調整のための酸あるいは塩基性化合物、保存安定改良剤、オゾン劣化防止剤、光安定剤、増粘剤、可塑剤、カップリング剤、酸化防止剤、熱安定剤、導電性付与剤、帯電防止剤、放射線遮断剤、核剤、リン系過酸化物分解剤、滑剤、顔料、金属不活性化剤、物性調整剤などを、本発明の目的および効果を損なわない範囲において副原料として添加することができる。

【0085】

また、変性シリコン系発泡体の整泡性や、成分(A)〜(D)の相溶性を向上させる目的で、界面活性剤を添加することもできる。界面活性剤の種類としては特に限定されるものではないが、具体例としては、ラウリル硫酸ナトリウム等のアルキル硫酸塩、ポリオキシエチレンラウリルエ一テル硫酸ナトリウム等のポリオキシエチレンアルキルエーテル硫酸塩、ポリオキシエチレンアルキルエーテル酢酸塩、塩化ラウリルトリメチルアンモニウム、塩化アルコキシプロピルトリメチルアンモニウム、塩化ジアルキルジメチルアンモニウム、塩化ベンザルコニウム液、アルキルジメチルアミノ酢酸ベタイン、アルキルジメチルアミンオキサイド、アルキルカルボキシメチルヒドロキシエチルイミダゾリニウムベタイン、アルキルアミドプロピルベタイン、グリセリン脂肪酸エステル、プロピレングリコール脂肪酸エステル、ソルビタン脂肪酸エステル等の非イオン性界面活性剤などが挙げられる。

【0086】

また、加熱分解もしくは化学反応により気体を発生させる化学発泡剤を副原料として添加しても良い。化学発泡剤としては、ヒドロシリル化反応を阻害しないものであれば特に限定はないが、例えば、NaHCO3などの無機系化学発泡剤や有機系化学発泡剤などが挙げられる。

【0087】

さらには、必要であれば貯蔵安定性を改良するために貯蔵安定性改良剤を副原料として添加してもよい。貯蔵安定性改良剤としては、硬化剤(B)の貯蔵安定剤として知られている通常の安定剤で所期の目的を達成するものであれば使用することができる。このような貯蔵安定性改良剤の好ましい例としては、例えば、脂肪族不飽和結合を含有する化合物、有機リン化合物、有機硫黄化合物、チッ素含有化合物、スズ系化合物、有機過酸化物などが挙げられ、それらの群より選ばれる少なくとも1種を用いることができる。具体例としては、例えばベンゾチアゾール、チアゾール、ジメチルマレート、ジメチルアセチレンジカルボキシレート、2−ペンテンニトリル、2,3−ジクロロプロペン、キノリンなどが挙げられ、それらの群より選ばれる少なくとも1種を用いることができるが、これらに限定されない。これらの中では、ポットライフおよび速硬化性の両立という点から、チアゾール、ベンゾチアゾール、ジメチルマレートが特に好ましい。

【0088】

各成分は定量送液装置により混合室11に連続的、あるいは断続的に送液される。ここで、成分(A)〜(D)および副原料の流量は、得られる発泡体の架橋度や発泡倍率、その他の物性値を考慮して任意に決めることができる。

【0089】

必要に応じて添加される副原料は、成分(A)と成分(D)の混合液、成分(B)、成分(C)のいずれかと予め混合して混合室11に送液しても良いし、成分(A)〜(D)とは別に混合室に送液しても良い。

【0090】

混合装置の注入口からの液の注入は連続的であっても断続的であっても良いが、発泡性材料の組成を均一にするために、断続的に液の注入を行う場合には、全ての注入口からの注入開始と注入停止を同じタイミングで行うことが望ましい。

【0091】

各成分は混合室内で強い攪拌で混合され、発泡剤(C)が微細に分散されると同時に硬化反応と水素ガス発生反応が始まる。これにより微細な分散が維持された状態で硬化と発泡に移行する。同時に、ジャケット12により発泡性材料を発泡、硬化温度よりも低い温度に制御することで硬化反応の反応速度が制御され、発泡性材料の過剰な粘度増加や硬化物の発生が防がれる。

【0092】

ここで、混合室内での攪拌翼の回転数は発泡剤(C)が微細に分散される回転数であれば良く、混合室内の容量や攪拌翼の形状、発泡性材料の組成によって異なるが、例えば混合室内の容量が200cm3であり、図1に示すような櫛歯型攪拌翼を使用した場合には、攪拌翼の回転数は100rpm〜1000rpmの範囲にするのが望ましい。回転数が100rpmより低いと硬化剤(B)と発泡剤(C)を微細に分散することができず、また1000rpmより高いと攪拌翼の回転による摩擦熱や攪拌熱により発泡性材料が部分的に加熱され、硬化反応が進行して発泡性材料の粘度が増加したり硬化物が発生するので望ましくない。

【0093】

また、混合室内での発泡性材料の滞留時間は、混合室に注入される全成分の流量の加算値と、混合室の容量によって決まるが、この発泡性材料の滞留時間は5秒間以上であることがこのましい。上限は可能な限り短いことが望ましいが、60秒以下がこのましく、より好ましくは40秒以下である。5秒間より短いと硬化剤(B)と発泡剤(C)を微細に分散することができない場合がある。また、滞留時間が長いと混合装置が大きくなり、設備コストやランニングコストが高くなる傾向がある。

【0094】

さらに、混合室内の発泡性材料の制御温度は、発泡性材料を吐出した後に発泡、硬化させる温度によって異なるが、発泡、硬化させる温度をT(℃)としたときT−30(℃)以上T−15(℃)以下であることが好ましい。例えば発泡性材料を30℃で発泡、硬化させる場合には、混合室内の発泡性材料の制御温度は0℃〜15℃の範囲にあるのが望ましい。T−15(℃)より高いと発泡性材料の硬化反応の抑制が不十分になり発泡性材料の粘度が過剰に増加したり硬化物が発生する傾向がある。また、T−30(℃)より低いと硬化反応と水素発生反応の反応速度が遅くなりすぎてしまい、吐出ノズルから吐出された発泡性材料の硬化、発泡が完了するまで発泡剤(C)の微細な分散が維持できず、得られた発泡体のセルが不均一になる傾向がある。

【0095】

混合装置にて混合された発泡性材料は、吐出ノズル20を介して連続的に、または断続的に吐出される。ここで、開閉バルブ19を開けて吐出ノズル20から発泡性材料の吐出を開始する場合には、開閉バルブ19が開になった後に定量送液装置の定量ポンプやくみ出しポンプを起動するのが望ましい。開閉バルブ19が閉じている状態で定量ポンプやくみ出しポンプが起動すると、定量送液装置内部や混合装置の混合室内部等の圧力が急激に上昇し、装置が破損する可能性があるため望ましくない。同じ理由から、開閉バルブ19を閉じて吐出ノズル20からの発泡性材料の吐出を停止する場合には、定量送液装置の定量ポンプやくみ出しポンプが停止して液の流れが停止した後に開閉バルブ19を閉じるのが望ましい。

【0096】

吐出された発泡性材料を密閉または開放された成形型のキャビティーに注型し、これを室温で、あるいは加熱して混合液の発泡と硬化を完了した後に脱型することで、変性シリコン系発泡体のモールド成形品を得ることができる。発泡、硬化する温度は特に限定はなく使用する(A)〜(D)成分の種類にもよるが、20℃以上100℃以下であることが好ましい。

【0097】

また、成形型のキャビティーにあらかじめ成形した他部材を配置し、このキャビティーに発泡性材料を注型することで、他部材と変性シリコン系発泡体の一体成形品を得ることができる。

【0098】

また、吐出ノズルの代わりにダイを介して発泡性材料をシート状に連続的に吐出し、これを室温で、あるいは加熱して混合液を発泡、硬化させることで連続シート状の変性シリコン系発泡体を得ることができる。

【0099】

更には、ベルトコンベア上に連続的に繰り出される紙またはプラスチックフィルムの上に吐出された発泡性材料を自由に発泡させるスラブ発泡法や、紙、ベニヤ板、金属板などの面材とともに成形し、ラミネートするダブルコンベア法等により所望の変性シリコン系発泡体の成形品を得ることができる。

【0100】

本発明の変性シリコン系発泡体の製造方法により、均一で微細なセルを有する極めて柔軟な変性シリコン系発泡体を簡便に製造することができる。

【0101】

以下に、本発明の非限定的な実施例について説明する。

【実施例】

【0102】

1.原料の調整

本発明の実施例および比較例においては、以下に示す物質を原料として用いた。

【0103】

原料1:

(A)アリル末端ポリオキシプロピレン(商品名:カネカサイリルACS003、カネカ社):100重量部と、(D)ビス(1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン)白金錯体触媒(白金含有率3wt%、キシレン溶液):0.06重量部を混合し、10mmHg以下で120分間減圧脱泡して得られた液状樹脂原料。

【0104】

原料2:

(B)ポリオルガノハイドロジェンシロキサン(商品名:CR100、カネカ社)

【0105】

原料3:

(C)エタノール

【0106】

2.変性シリコン系発泡体成形体の作製

(実施例)

上記の原料1〜原料3を予め10℃に冷却し、原料1を図1の貯蔵タンク1に、原料2を貯蔵タンク4に、原料3を貯蔵タンク6に貯蔵し、それぞれの原料を定量ポンプにて混合室11に注入し、混合室内で原料1〜3を攪拌混合して得られた発泡性材料を吐出ノズル20から吐出した。

【0107】

ここで、混合室内での攪拌混合は、図1に示すような、一断面当たり4本の突起物21を3段に配置する櫛羽型攪拌翼と、混合室内壁に一断面当たり4本で4段に設置されるピン型バッフル22により構成される、混合室内部の容量が200cm3の櫛羽型攪拌翼により行った。攪拌翼の回転数は200rpmとした。

【0108】

原料1〜3の流量は、混合室内にて(A)アリル末端ポリオキシプロピレン:100重量部に対して(B)ポリオルガノハイドロジェンシロキサン:25重量部、(C)エタノール:10重量部になるように、且つ、混合室内での混合液の滞留時間が30秒になるように調整した。また、混合装置のジャケット12に冷却用媒体を流し、混合室内部を10℃に制御した。

【0109】

以上の条件にて発泡性材料を連続的に2時間吐出ノズル20から吐出した後、図2に示すステンレス製の型23に吐出ノズル20から発泡性材料を注入し、この型23をファンが設けられた加熱炉内に置き、40℃で60分間加熱した。加熱終了後、型23を加熱炉から取り出し、型23から離型し、変性シリコン系発泡体を得た。

【0110】

(比較例1)

原料1〜原料3を予め10℃に冷却し、原料1を図3の貯蔵タンク24に、原料2を貯蔵タンク25に、原料3を貯蔵タンク26に貯蔵し、それぞれの原料を定量ポンプにてスタティックミキサーの混合室27に注入し、混合室内で原料1〜3を混合して得られた発泡性材料を吐出ノズル29から吐出した。

【0111】

ここで、スタティックミキサーは長さが50cm、エレメント数が48のものを使用し、ジャケット28に冷却用媒体を流し、混合室内部を10℃に制御した。

【0112】

原料1〜3の流量は、混合室内にて(A)アリル末端ポリオキシプロピレン:100重量部に対して(B)ポリオルガノハイドロジェンシロキサン:25重量部、(C)エタノール:10重量部になるように、且つ、混合室内での混合液の滞留時間が30秒になるように調整した。

【0113】

以上の条件にて発泡性材料を連続的に2時間吐出ノズル29から吐出した後、図2に示すステンレス製の型23に吐出ノズル29から発泡性材料を注入し、この型23をファンが設けられた加熱炉内に置き、40℃で60分間加熱した。加熱終了後、型23を加熱炉から取り出し、型23から離型し、変性シリコン系発泡体を得た。

【0114】

(比較例2)

原料1〜原料3を冷却せずに貯蔵タンクに貯蔵し、また、混合室内部の冷却を行わない以外は全て実施例と同じ工程で変性シリコン系発泡体を作製し比較例2とした。

【0115】

3.発泡体成形品の評価

実施例の発泡成形体の断面を顕微鏡で観察した。その結果、セル径が0.1mm〜0.3mmの均一なセル構造が形成されていた。一方、原料1〜3をスタティックミキサーで混合した比較例1の発泡成形体を同様に観察したところ、セル径が0.1mm〜10mmであり、不均一なセル構造であった。

【0116】

4.混合室内部の硬化物の評価

実施例にて型23に発泡性材料を注入した後に原料1〜3の混合室への注入を停止し、混合室内部を観察した。その結果、混合室内部に硬化物は発生していなかった。一方、原料や混合室内の冷却を行わなかった比較例2にて同様に混合室内部を観察したところ、攪拌翼の突起物21やピン型バッフル22の表面に硬化物が発生していた。

【0117】

以上より、主剤(A)、硬化剤(B)、発泡剤(C)、触媒(D)を同時に、冷却しながら機械的に攪拌混合することで、混合室内部に硬化物を発生させることなく、均一で微細なセルを有する発泡体成形品を得られることがわかった。

【図面の簡単な説明】

【0118】

【図1】本発明の変性シリコン系発泡体の製造方法で使用する装置の概略図である。

【図2】実施例および比較例で使用する成形型の概略図である。

【図3】比較例1で使用する装置の概略図である。

【符号の説明】

【0119】

1,4,6 貯蔵タンク

2 くみ出しポンプ

3,5,7 定量ポンプ

8,9,10 送液管

11 混合室

12 ジャケット

13 攪拌翼

14,15,16 注入口

17 排出口

18 モーター

19 開閉バルブ

20 吐出ノズル

21 突起物

22 ピン型バッフル

23 型

24,25,26 貯蔵タンク

27 スタティックミキサーの混合室

28 ジャケット

29 吐出ノズル

【技術分野】

【0001】

本発明は(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体と、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤と、(C)OH基を有する発泡剤と、(D)ヒドロシリル化触媒とを主成分とする発泡性材料を発泡および硬化させて得られる変性シリコン系発泡体の製造方法に関する。

【背景技術】

【0002】

従来から、液状樹脂を発泡成形してなる軟質発泡体は、柔軟性、緩衝性、軽量性等に優れていることや、製品に対する原料樹脂の使用量を減らすことができるという経済性の高さから、様々な分野で広く用いられている。

【0003】

特に、半ゲル化したポリウレタンエラストマーフォームのような超軟質発泡体は、極めて柔軟な感触を持ち、応力追従性、衝撃や振動の吸収、緩和、分散性に優れることからベッド、マット、枕、クッション、パッドのように人体各部にあてて使用する製品や、床材や緩衝材等の衝撃吸収材への需要が増加している。

【0004】

このような超軟質発泡体の内、(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体と、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤と、(C)OH基を有する発泡剤と、(D)ヒドロシリル化触媒とを主成分とする発泡性材料を常温で、または加熱して発泡および硬化させて得られる変性シリコン系発泡体は、ポリウレタンエラストマーフォーム等に比べて更に柔軟性が高く、また残留イソシアネートを含まないために低毒性であるという優れた特徴を持っている。

【0005】

この変性シリコン系発泡体は、前記(A)、(B)、(C)に(D)を加え、(A)と(B)のヒドロシリル化反応による硬化と、(B)と(C)の反応により発生する水素ガスによる発泡を同時に行うことで得られる。

【0006】

均一で微細なセルを有する変性シリコン系発泡体を得るためには、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体とOH基を有する発泡剤を激しい攪拌で、且つ気泡を巻き込まないように混合して分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体中にOH基を有する発泡剤が微細に分散している状態にする必要があるが、一般的に使用されるスタティックミキサーや衝突混合のような方法ではOH基を有する発泡剤の微細な分散は達成できないため、得られた発泡体のセルは不均一になり、柔軟性が損なわれてしまう傾向がある。

【0007】

また、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体とOH基を有する発泡剤は一般的に相溶性が低く、混合してしばらく時間をおくと微細な分散が維持できなくなるという問題がある。そのため、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体と分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤とOH基を有する発泡剤を同時に混合し、混合後は速やかに硬化反応と水素ガスの発生反応を進行させることが望まれるが、硬化反応が進みすぎた場合には発泡性材料の粘度増加により流れ性が不足するため、発泡性材料を金型に注型してモールド成形を行う場合や、ダイを経由して発泡性材料をシート状に押出成形する場合には、成形不良を引き起こすという問題が生じる。また、混合装置内部で硬化物が発生し、この硬化物が製品中に混入して欠陥となる問題が生じ、更には、混合装置内部に硬化物が付着して混合装置が故障するという問題が生じる。

【0008】

特許文献1には、シリコンフォームによる現場成形ガスケットの製造方法おいて、2包装型の液状組成物を混合することが開示されている。

【0009】

上記の方法は2包装型の液状組成物の混合に限定されており、本発明で提示する(A)〜(D)の成分を混合して変性シリコン系発泡体を製造する場合には、前記(A)〜(D)を組み合わせて予め2つの混合液にして2包装型にする必要があるが、この組み合わせが困難であるという問題があった。

【0010】

例えば、ヒドロシリル化触媒(D)は、発泡性材料の均一な発泡、硬化を行うために、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体(A)と予め充分に混合する必要があるが、この(A)と(D)の混合液と、分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤(B)は、混合すると硬化が進行するため混合することができない。また、(A)とOH基を有する発泡剤(C)は、上述のように一般的に相溶性が低く、均一な混合液が得られない場合がある。更には、(B)と(C)についても、相溶性が低く、均一な混合液が得られない場合があるという問題がある。均一な混合液を得るためには、(B)と(C)の選択の幅が著しく限定されてしまうことになる。

【特許文献1】特開平6−55554号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

そこで本発明は、上記した問題点に注目し、(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を発泡および硬化させて変性シリコン系発泡体を製造する方法において、均一で微細なセルを有する変性シリコン系発泡体の製造方法の開発を課題とするものである。

【課題を解決するための手段】

【0012】

すなわち、本発明は、(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を発泡および硬化させて得られる変性シリコン系発泡体の製造方法において、成分(A)と(D)の混合液、成分(B)、成分(C)を各々所定の流量で、混合装置の密閉された混合室に送液し、これらを機械的に攪拌混合し、混合装置の直後に設けられた吐出ノズルを介して吐出する工程を含むことを特徴とする変性シリコン系発泡体の製造方法に関する。

【0013】

好ましい態様としては、発泡硬化させる温度をT(℃)としたとき、混合室の温度をT−30(℃)以上T−15(℃)以下とすることを特徴とする前記記載の変性シリコン系発泡体の製造方法に関する。

【発明の効果】

【0014】

本発明の変性シリコン系発泡体の製造方法では、(A)と(D)の混合液、(B)、(C)は各々所定の流量で、別々に混合装置の密閉された混合室に送液されるため、混合室内部で(A)〜(D)は安定した混合比で混合される。また(A)〜(D)は混合機の密閉された混合室内部で機械的に攪拌混合されるため、気泡が巻き込まれない状態で、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体にOH基を有する発泡剤が微細に分散されつつ、硬化反応と水素ガス発生反応が進行する。(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を混合室から吐出させ、発泡、硬化を完了させることで均一で微細なセルを有する変性シリコン系発泡体が得られる。

【0015】

また、本発明の変性シリコン系発泡体の製造方法では、発泡性材料は混合機の混合室内部で発泡硬化させる温度より低い温度で混合されることにより、硬化反応速度が抑制され、流動性を有するゲルの状態を維持するため、発泡性材料の過剰な粘度増加による流れ性不足が抑えられ、さらには混合室内部での硬化物の発生が抑制される。

【0016】

さらに、本発明の変性シリコン系発泡体の製造方法では、混合装置の直後に吐出ノズルを設け、混合室の出口から吐出ノズル出口までの発泡性材料の滞留時間を短くすることで、混合室の出口から吐出ノズル出口までの内部においても硬化物の発生が抑制される。

【0017】

本発明の変性シリコン系発泡体の製造方法によれば、均一で微細なセルを有する極めて柔軟な変性シリコン系発泡体を、より簡便に製造することができる。

【発明を実施するための最良の形態】

【0018】

以下に本発明の実施形態について説明する。

【0019】

本発明の変性シリコン系発泡体の製造方法は、(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体(以下、主剤(A)と表記する場合がある)、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤(以下、硬化剤(B)と表記する場合がある)、(C)OH基を有する発泡剤(以下、発泡剤(C)と表記する場合がある)、(D)ヒドロシリル化触媒(以下、触媒(D)と表記する場合がある)を各々所定の流量で、混合装置の密閉された混合室に送液し、これらを発泡硬化させる温度より低い温度で機械的に攪拌混合し、混合された発泡性材料を混合装置の直後に設けられた吐出ノズルを介して連続的に、または断続的に吐出し、発泡および硬化させて変性シリコン系発泡体を製造する方法である。図1は本発明の変性シリコン系発泡体の製造方法を行うのに好適な装置の一例を示す。

【0020】

図1の装置は、主剤(A)、硬化剤(B)、発泡剤(C)、触媒(D)および、必要に応じて添加する副原料を各々所定の流量で混合装置の密閉された混合室に連続的に、あるいは断続的に送液する定量送液装置と、この定量送液装置により送液された主剤(A)、硬化剤(B)、発泡剤(C)、触媒(D)および、必要に応じて添加する副原料を混合室内部で機械的に攪拌混合する機構を有する混合装置と、この混合装置から吐出された発泡性材料を吐出するための吐出装置とから構成される。

【0021】

上記定量送液装置は、成分ごとに独立した貯蔵タンクと、それぞれの貯蔵タンクから各成分を定量的に吐出する定量ポンプと、この定量ポンプにより吐出された内容物を混合装置の混合室に送液する送液管とから構成される。

【0022】

例えば、図1では、主剤(A)と触媒(D)の混合液は貯蔵タンク1から定量ポンプ3によって定量的に吐出され、送液管8を介して混合装置の混合室内部に送液される。一方、貯蔵タンク4に貯蔵される硬化剤(B)は送液管9を介して定量ポンプ5によって混合室内に送液され、また、貯蔵タンク6の発泡剤(C)は送液管10を介して定量ポンプ7により混合室内に送液される。さらに、上記定量送液装置では、図示されない貯蔵タンクと定量ポンプと送液管を設けて、必要に応じて他の副原料を混合室内に定量的に送液することができる。

【0023】

また、例えば主剤(A)と触媒(D)の混合液のように高粘度の液体を送液する場合には、貯蔵タンクから液体をくみ出すためのくみ出しポンプ2を定量ポンプの補機として設けることができる。

【0024】

ここで、定量ポンプは液体を定量的に送液できるものあれば特に制限はなく、例えばギヤポンプ、スクリューポンプ、ベーンポンプ、遠心ポンプ等を用いることができる。また、くみ出しポンプは液体を貯蔵タンクからくみ出すことができるものであれば特に制限はなく、ピストンポンプ、プランジャーポンプ、ダイヤフラムポンプ等を用いることができる。

【0025】

また、各成分の温度を保持する事を目的に、貯蔵タンク、定量ポンプ、送液管には図示されないジャケットや断熱材を設置することができる。

【0026】

上記混合装置は、密閉された混合室11と、混合室内部の液の温度を制御するために混合室周囲に設置されたジャケット12と、混合室内部の液を攪拌混合するために設置された攪拌翼13から構成されている。さらに、この混合装置には、上記定量送液装置により送液された液を混合室内部に注入するための注入口14〜16と、混合室内部で攪拌混合された発泡性材料を混合室から排出するための排出口17が設けられている。上記定量送液装置において、必要に応じて貯蔵タンクと定量ポンプと送液管からなる図示されない送液経路が設けられた時には、この送液経路の数に応じて図示されない注入口が設置される。

【0027】

攪拌翼13による混合室内部の発泡性材料の攪拌混合は、混合室の外に配置されたモーター18で攪拌翼13を回転させることにより行われる。攪拌翼13の構造は、混合室内部で発泡剤(C)を微細に分散することが可能であれば特に限定されず、図示されている櫛歯型翼やタービン翼等を用いることができる。また、より良好な分散を行うことを目的に混合室内部にバッフル等の構造物を配置することができる。

【0028】

ジャケット12に媒体を流すことで混合室内部の発泡性材料の温度制御を行うことができる。媒体の種類は特に制限はなく、目的とする温度に応じて水やブライン等を選択することができる。また、より良好な温度制御を行うことを目的に、攪拌翼13の内部や、バッフル等の内部に媒体を流しても良い。

【0029】

注入口および排出口の位置については特に限定されないが、例えば副原料として加える成分の密度が他の成分に比べて大きい場合には混合室の上部に注入口を、下部に排出口を配置した方が望ましく、逆に副原料として加える成分の密度が他の成分に比べて小さい場合には混合室の下部に注入口を、上部に排出口を配置した方が望ましい。このような配置にしない場合には、副原料として加える成分が混合室内で滞留し混合液の組成が不均一になる場合がある。

【0030】

上記排出口17には混合室内部で混合された発泡性材料を吐出するための吐出装置が混合装置の直後に接続される。吐出装置は、吐出ノズル20と開閉バルブ19から構成されており、開閉バルブ19は図1に示すように吐出ノズル20の外に配置しても、また吐出ノズル20の内部に配置しても良い。

【0031】

吐出ノズル20の形状は成形方法により任意に選択することができる。例えば、円形ノズル、四角形や星形の非円形ノズルを選択できる。吐出ノズル20の内部形状にも制限はなく、単管構造のノズル、止栓用のバルブやピンを配置したもの、ダイ等を選択できる。

【0032】

吐出ノズル20本体や開閉バルブ19に、内部の温度制御を行うためのジャケット等の設備を付帯しても良い。

【0033】

以下に、図1に示す装置を用いた場合を具体例にして、本発明の変性シリコン系発泡体の製造方法の実施形態を説明する。

【0034】

本発明における、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位である重合体(主剤(A))は、硬化剤(B)とヒドロシリル化反応して硬化する成分であり、分子鎖中に少なくとも1個のアルケニル基を有するため、ヒドロシリル化反応が起こって高分子状となり、硬化する。主剤(A)に含まれるアルケニル基の数は、硬化剤(B)とヒドロシリル化反応するという点から少なくとも1個必要であるが、硬化性、柔軟性の点からは分子鎖の両末端にアルケニル基を有することが好ましい。

【0035】

主剤(A)の分子量としては、主鎖を構成する繰り返し単位が飽和炭化水素系単位からなる場合は、取り扱いやすさなどの点から数平均分子量で500以上50000以下が好ましく、さらには1000以上30000以下の液状物〜流動性を有するものであるのが好ましい。

【0036】

繰返し単位が飽和炭化水素系単位である主鎖としては、末端に官能基を導入しやすい、分子量を制御しやすい、末端官能基の数を多くすることができるなどの点から、イソブチレン系重合体、水添ポリブタジエン系重合物、水添ポリイソプレン系重合体のいずれかであることが好ましい。

【0037】

前記イソブチレン系重合体は、単量体単位の全てがイソブチレン単位から形成されていても良く、イソブチレンと共重合性を有する単量体単位をイソブチレン系重合体の好ましくは50%(重量%、以下同様)以下、より好ましくは30%以下、さらに好ましくは10%以下の範囲で含有してもよい。イソブチレンと共重合性を有する単量体成分としては、例えば、炭素数4〜12のオレフィン、ビニルエーテル、芳香族ビニル化合物、ビニルシラン類、アクリルシラン類などが挙げられる。このような共重合成分の具体例としては、例えば、1−ブテン、2−ブテン、2−メチル−1−ブテン、3−メチル−1−ブテン、ペンテン、4−メチル−1−ペンテン、ヘキセン、ビニルシクロヘキサン、メチルビニルエーテル、エチルビニルエーテル、イソブチルビニルエーテル、スチレン、α−メチルスチレン、ジメチルスチレン、モノクロロスチレン、ジクロロスチレン、β−ピネン、インデン、ビニルトリクロロシラン、ビニルメチルジクロロシラン、ビニルジメチルクロロシラン、ビニルメチルメトキシシラン、ビニルトリメチルシラン、ジビニルジクロロシラン、ジビニルジメトキシシラン、ジビニルジメチルシラン、1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン、トリビニルメチルシラン、テトラビニルシラン、アリルトリクロロシラン、アリルメチルジクロロシラン、アリルジメチルクロロシラン、アリルジメチルメトキシシラン、アリルトリメチルシラン、ジアリルジクロロシラン、ジアリルジメトキシシラン、ジアリルジメチルシラン、γ−メタクリロイルオキシプロピルトリメトキシシラン、γ−メタクリロイルオキシプロピルメチルジメトキシシランなどが挙げられる。前記イソブチレンと共重合性を有する単量体成分の中でも、ビニルメチルメトキシシラン、ジビニルジメトキシシラン、アリルジメチルメトキシシラン、ジアリルジメトキシシラン、γ−メタクリロイルオキシプロピルトリメトキシシラン、γ−メタクリロイルオキシプロピルメチルジメトキシシランなど、アルコキシシリル基を含む化合物以外の化合物は、共重合が容易であり、好ましい。

【0038】

前記水添ポリブタジエン系重合体や水添ポリイソプレン系重合体などにおいても、前記イソブチレン系重合体の場合と同様に、主成分となる単量体単位の他に、前記のごとき他の単量体単位を含有させてもよい。

【0039】

また、主剤(A)として用いる、分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系単位である重合体には、本発明の目的が達成される範囲でブタジエン、イソプレンのようなポリエン化合物のごとき重合後二重結合の残るような単量体単位を少量、好ましくは10%以下、より好ましくは5%以下、さらに好ましくは1%以下の範囲で含有させてもよい。

【0040】

前記主鎖を構成する繰返し単位がオキシアルキレン系単位である重合体の好ましい具体例としては、硬化物の低硬度化の点から、主鎖の繰返し単位がオキシプロピレン単位のものが好ましい。主鎖を構成する繰返し単位がオキシアルキレン系単位である重合体の分子量としては、反応性および低硬度化のバランスの点から、数平均分子量(Mn)で500以上50000以下が好ましく、さらには1000以上30000以下が好ましい。

【0041】

本発明における、分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤(B)は、分子鎖中に少なくとも2個有しており好ましくは3個以上である。上限値に特に制限はないが、好ましくは50個以下、より好ましくは20個以下、さらに好ましくは15個以下、特に好ましくは12個以下のヒドロシリル基を有する。ヒドロシリル基の数が2個より少ないと、主剤(A)とのヒドロシリル化反応速度が遅くなり、硬化不良を起こす。また、ヒドロシリル基の個数が50個より多くなると、硬化剤(B)の安定性の悪化により、発泡体の安定性が悪くなり、さらに、硬化後も多量のヒドロシリル基が基材樹脂中に残存しやすく、クラックの原因となる場合がある。

【0042】

なお、本発明において、ヒドロシリル基を1個有するとは、SiH結合を1個有することを示す。SiH2の場合にはヒドロシリル基を2個有することになるが、1つのSiに結合するHの数は、1つである方が硬化性は良くなり、また、柔軟性の点からも好ましい。

【0043】

硬化剤(B)の分子量は、後述する発泡剤(C)の分散性や、得られた発泡体の加工性などの点から、数平均分子量(Mn)で30000以下であることが好ましく、20000以下、15000以下であることがより好ましい。主剤(A)との反応性や相溶性まで考慮すると、300〜10000が特に好ましい。

【0044】

前記のような硬化剤(B)の構造について特に制限はないが、例えば、炭化水素系硬化剤やポリシロキサン系硬化剤が例示できる。

【0045】

炭化水素系硬化剤とは、一般式(1)

R1Xa (1)

(式中、Xは少なくとも1個のヒドロシリル基を含む基、R1は炭素数2〜150の1〜4価の炭化水素基、aは1〜4から選ばれる整数、ただし、Xに1個のヒドロシリル基しか含まれない場合、aは2以上である)で示されるものである。具体的には、平均分子量が30000以下である炭化水素系硬化剤が好適に挙げられる。

【0046】

一般式(1)におけるXの具体例としては、例えば―SiHn(CH3)3−n、―SiHn(C2H5)3−n、―SiHn(C6H5)3−n(以上のn=1〜3)、―SiH2(C6H13)などのケイ素原子を1個だけ含有するヒドロシリル基、

【0047】

【化1】

【0048】

例えば、化1で示されるケイ素原子を2個以上含むヒドロシリル基、

【0049】

【化2】

【0050】

【化3】

【0051】

【化4】

【0052】

例えば、化2〜化4などで示される鎖状、枝分かれ状、環状の各種の多価ハイドロジェンシロキサンより誘導されたヒドロシリル基などが挙げられる。なお、式中、m個の単位とp個の単位、n個の単位とq個の単位、m個の単位とp個の単位とx個の単位、n個の単位とq個の単にとy個の単位、m個の単位とn個の単位、さらにはm個の単位とn個の単位とp個の単位とq個の単位がブロック結合で結合しているように記載されているが、これらはブロック結合でもランダム結合でもよい。以下の記載においても同様である。

【0053】

前述の各種のヒドロシリル基のうち、硬化剤(B)である炭化水素系硬化剤が他の成分との相溶性を損なう可能性が少ないという点から、一般式(1)のXaの部分の分子量が500以下であるのが好ましく、さらにヒドロシリル基の反応性も考慮すれば、以下の化5で示されるヒドロシリル基が好ましい。

【0054】

【化5】

【0055】

一般式(1)中、R1は炭素数2〜150で1〜4価の炭化水素基を表し、重合体からなる基であってもよい。重合体でない具体例としては、

【0056】

【化6】

【0057】

【化7】

【0058】

化6、化7に示すもの(これらは特開平3−95266号公報などに記載されている化合物である)などが挙げられる。

【0059】

また、重合体からなるR1の具体例としては、エチレン、プロピレン、1−ブテン、イソブチレンなどのような炭素数2〜6のオレフィン系化合物を主モノマーとして重合させたもので、結合手を1〜4個有するもの、ブタジエン、イソプレンなどのようなジエン系化合物を単独重合させたり、前記オレフィン系化合物とジエン系化合物とを共重合させた後、水素添加したもので、結合手を1〜4個有するものなどが挙げられる。

【0060】

前記のような一般式(1)で表される炭化水素系硬化剤の中でも、R1が炭素数5〜20の炭化水素基で、Xが化5で示される基の場合の組み合わせが、主剤(A)との相溶性が良好である点、および、主剤(A)と硬化剤(B)のヒドロシリル化反応の、すなわち発泡性材料を硬化させる際の反応性を上げ、良好な網目構造を形成することができる点から好ましい。また、これらのなかでもR1の炭素数が5〜12の炭化水素基であることが、原料が容易に入手できる点からより好ましく、Xが化5で示される基の中でも環状ポリシロキサン化合物であることが、主剤(A)との相溶性が特に良くなる点からより好ましい。この組み合わせによって得られる化合物が、炭化水素系硬化剤としては好ましい。その具体例としては、例えば、化8に示す化合物などが挙げられる。

【0061】

【化8】

【0062】

硬化剤(B)として、ポリシロキサン系硬化剤も使用することができる。具体例としては、ポリオキシアルキレン変性体、スチレン類変性体、オレフィン変性体などを含む化9〜化11に示すような、鎖状、環状のポリオルガノハイドロジェンシロキサンが挙げられる。

【0063】

【化9】

【0064】

(m、nは整数、2≦m+n≦50、2≦m、0≦n、Rはメチル基、分子量が100〜10000のポリオキシアルキレン基または炭素数2〜20の炭化水素基で1個以上のフェニル基を含有していてもよい。Rが複数個含まれる場合、これらは同じでなくともよい。)

【0065】

【化10】

【0066】

(m、nは整数、2≦m+n≦50、0≦m、0≦n、Rはメチル基、分子量が100〜10,000のポリオキシアルキレン基または炭素数2〜20の炭化水素基で1個以上のフェニル基を含有していてもよい。Rが複数個含まれる場合、これらは同じでなくともよい。)

【0067】

【化11】

【0068】

(m、nは整数、3≦m+n≦20、2≦m≦19、0≦n≦18、Rはメチル基、分子量が100〜10000のポリオキシアルキレン基または炭素数2〜20の炭化水素基で1個以上のフェニル基を含有していてもよい。Rが複数個含まれる場合、これらは同じでなくともよい。)

【0069】

主剤(A)との相溶性をより良くするためには、前記Rがフェニル基を含有しているものが好ましい。さらに入手のしやすさからRは、―CH2―CH2―C6H5、―CH2―CH(CH3)―C6H5、また、貯蔵安定性の点から―CH2―CH(CH3)―C6H5であることが好ましい。

【0070】

本発明におけるOH基を有する発泡剤(C)としては、ヒドロシリル基と反応して水素を発生させるOH基含有化合物であれば、特に限定されるものではないが、以下のものが例示できる。即ち、OH基含有化合物としては、アルコール類、カルボン酸類、フェノール性ヒドロキシル基を有する化合物、水が例示できる。具体例としては、水;

【0071】

メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、iso−ブタノール、tert−ブタノール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、エチレングリコールモノフェニルエーテル、エチレングリコールモノアリルエーテル、グリセリンジアリルエーテルなどの1価のアルコール;

【0072】

エチレングリコール、プロピレングリコール、1,4−ブチレングリコール、1,3−ブチレングリコール、2,3−ブチレングリコール、ジエチレングリコール、トリエチレングリコール、ネオペンチルグリコール、1,6−ヘキサメチレングリコール、1,9−ノナメチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール、スクロース、グリセリンモノアリルエーテルなどの多価アルコール;

【0073】

ポリプロピレングリコール、ポリエチレングリコール、これらの共重合体、ポリテトラメチレングリコール、ソルビトール、スクロース、テトラエチレンジアミン、エチレンジアミン等を開始剤とした1分子内にヒドロキシル基を3個以上含む化合物などのポリエーテルポリオール;

【0074】

アジペート系ポリオール、ポリカプロラクトン系ポリオール、ポリカーボネート系ポリオールなどのポリエステルポリオール;

【0075】

エポキシ変性ポリオール;ポリエーテルエステルポリオール;ベンジリックエーテル型フェノールポリオールなどのフェノール系ポリオール;ルミフロン(旭硝子社製)などのフッ素ポリオール;ポリブタジエンポリオール;水添ポリブタジエンポリオール;ひまし油系ポリオール;ハロゲン含有難燃性ポリオール;リン含有難燃性ポリオール;

【0076】

2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシエチルビニルエーテル、N−メチロール(メタ)アクリルアミド、東亜合成化学工業(株)製「アロニクス5700」、4−ヒドロキシスチレン、日本触媒化学工業(株)製「HE−10」、「HE−20」、「HP−10」および「HP−20」[いずれも末端にヒドロキシル基を有するアクリル酸エステルオリゴマー]、日本油脂(株)製のブレンマーシリーズとして、PPシリーズ[ポリプロピレングリコールメタクリレート]、ブレンマーPEシリーズ[ポリエチレングリコールモノメタクリレート]、ブレンマーPEPシリーズ[ポリエチレングリコールポリプロピレングリコールメタクリレート]、ブレンマーAP−400[ポリプロピレングリコールモノアクリレート]、ブレンマーAE−350[ポリエチレングリコールモノアクリレート]、ブレンマーNKH−5050[ポリプロピレングリコールポリトリメチレンモノアクリレート]およびブレンマーGLM[グリセロールモノメタクリレート]、ヒドロキシル基含有ビニル系化合物とε−カプロラクトンとの反応により得られるε−カプロラクトン変性ヒドロキシアルキルビニル系モノマーなどのヒドロキシル基含有ビニル系モノマー;前記ヒドロキシル基含有ビニル系モノマーとアクリル酸、メタクリル酸、それらの誘導体などとの共重合により得ることが可能なヒドロキシル基を有するアクリル樹脂;その他アルキド樹脂、エポキシ樹脂などのヒドロキシル基を有する樹脂;

等のアルコール類;

【0077】

酢酸、プロピオン酸等の一価の飽和カルボン酸等のカルボン酸類;

フェノール、クレゾール、キシレノール、レゾルシン、カテコール、ピロガロール、ビスフェノールA、ビスフェノールB、ビスフェノールS、フェノール樹脂などのフェノール性ヒドロキシル基を有する化合物;

等が挙げられる。

【0078】

なお、ヒドロキシル基含有ビニル系モノマーは、硬化剤(B)成分と発泡剤(C)の何れとしても利用できる。

【0079】

これらのOH基含有化合物のなかでも、反応性や取り扱い性の点から、メタノール、エタノール、n−プロパノール、n−ブタノールなどの1級飽和炭化水素アルコール、ポリエーテルポリオール、水よりなる群から選ばれる少なくとも1種であることが好ましく、また、柔軟性や透湿性付与の観点から、酸素が直接炭素に結合している化合物または水が好ましい。とりわけ、水、エタノール、ポリエチレングリコールの何れかが好ましい。

【0080】

本発明におけるヒドロシリル化触媒(D)としては、ヒドロシリル化触媒として使用しうるものである限り、特に制限はなく、任意のものを使用し得る。ヒドロシリル化触媒(D)の具体例としては、白金の担体;アルミナ、シリカ、カーボンブラックなどの担体に固体白金を担持させたもの;塩化白金酸;塩化白金酸とアルコール、アルデヒド、ケトンなどとの錯体;例えば、Pt(CH2=CH2)2(PPh3)2、Pt(CH2=CH2)2Cl2などの白金−オレフィン錯体;例えば、Ptn(ViMe2SiOSiMe2Vi)m、Pt[(MeViSiO)4]mなどの白金−ビニルシロキサン錯体;例えば、Pt(PPh3)4、Pt(PBu3)4などの白金−ホスフィン錯体、例えば、Pt[P(OPh)3]4、Pt[P(OBu)3]4などの白金−ホスファイト錯体;ジカルボニルジクロロ白金などが挙げられる。なお、以上の式中、Meはメチル基、Buはブチル基、Viはビニル基、Phはフェニル基を表し、m、nは1以上の整数を表している。

【0081】

また、アシュビー(Ashby)の米国特許第3,159,601号および同第3,159,662号の各明細書に記載された白金−炭化水素複合体、ラモロー(Lamoreaux)の米国特許第3,220,972号明細書に記載された白金アルコラート触媒、モディック(Modic)の米国特許第3,516,946号明細書に記載された塩化白金酸−オレフィン複合体なども本発明に有用に使用し得る。さらに、白金化合物以外の触媒も使用することができ、その具体例としては、RhCl(PPh3)3、RhCl3、Rh/Al2O3、RuCl3、IrCl3、FeCl3、AlCl3、PdCl2・2H2O、NiCl2、TiCl2など(Phはフェニル基を表す)が挙げられる。上記で挙げられたヒドロシリル化触媒群より選ばれる少なくとも1種を、触媒(D)として用いることが好ましい。それらの中でも、触媒活性および安全性の点から、塩化白金酸、白金−オレフィン錯体、白金−ビニルシロキサン錯体から選ばれる1以上を使用することがより好ましい。

【0082】

本発明においては、水素発生反応をより容易に行うために、副原料として、酢酸、プロピオン酸等のカルボン酸類を用いることもできる。また、発泡速度の調整のために、2種類以上のOH基含有化合物を併用することも可能である。

【0083】

また、架橋度や、発泡成形性、透湿性などの物性調整のために、エチレングリコールモノアリルエーテル、ポリエチレングリコールモノアリルエーテル、ポリプロピレングリコールモノアリルエーテル、エチレングリコールプロプレングリコール共重合体のモノアリルエーテル、グリセリンモノアリルエーテル、グリセリンジアリルエーテル、ペンタエリスリトールジアリルエーテル、ペンタエリスリトールトリアリルエーテル等の、分子内にヒドロシリル化可能な炭素−炭素二重結合と、ヒドロキシル基との両方を合わせ持つ化合物を、使用することもできる。

【0084】

また、必要に応じて、充填剤、老化防止剤、ラジカル禁止剤、紫外線吸収剤、接着性改良剤、難燃剤、ポリジメチルシロキサン―ポリアルキレンオキシド系界面活性剤あるいはポリエチレングリコールアルキルフェニルエーテル等の有機界面活性剤などの整泡剤、ヒドロシリル基とヒドロキシル基との反応調整のための酸あるいは塩基性化合物、保存安定改良剤、オゾン劣化防止剤、光安定剤、増粘剤、可塑剤、カップリング剤、酸化防止剤、熱安定剤、導電性付与剤、帯電防止剤、放射線遮断剤、核剤、リン系過酸化物分解剤、滑剤、顔料、金属不活性化剤、物性調整剤などを、本発明の目的および効果を損なわない範囲において副原料として添加することができる。

【0085】

また、変性シリコン系発泡体の整泡性や、成分(A)〜(D)の相溶性を向上させる目的で、界面活性剤を添加することもできる。界面活性剤の種類としては特に限定されるものではないが、具体例としては、ラウリル硫酸ナトリウム等のアルキル硫酸塩、ポリオキシエチレンラウリルエ一テル硫酸ナトリウム等のポリオキシエチレンアルキルエーテル硫酸塩、ポリオキシエチレンアルキルエーテル酢酸塩、塩化ラウリルトリメチルアンモニウム、塩化アルコキシプロピルトリメチルアンモニウム、塩化ジアルキルジメチルアンモニウム、塩化ベンザルコニウム液、アルキルジメチルアミノ酢酸ベタイン、アルキルジメチルアミンオキサイド、アルキルカルボキシメチルヒドロキシエチルイミダゾリニウムベタイン、アルキルアミドプロピルベタイン、グリセリン脂肪酸エステル、プロピレングリコール脂肪酸エステル、ソルビタン脂肪酸エステル等の非イオン性界面活性剤などが挙げられる。

【0086】

また、加熱分解もしくは化学反応により気体を発生させる化学発泡剤を副原料として添加しても良い。化学発泡剤としては、ヒドロシリル化反応を阻害しないものであれば特に限定はないが、例えば、NaHCO3などの無機系化学発泡剤や有機系化学発泡剤などが挙げられる。

【0087】

さらには、必要であれば貯蔵安定性を改良するために貯蔵安定性改良剤を副原料として添加してもよい。貯蔵安定性改良剤としては、硬化剤(B)の貯蔵安定剤として知られている通常の安定剤で所期の目的を達成するものであれば使用することができる。このような貯蔵安定性改良剤の好ましい例としては、例えば、脂肪族不飽和結合を含有する化合物、有機リン化合物、有機硫黄化合物、チッ素含有化合物、スズ系化合物、有機過酸化物などが挙げられ、それらの群より選ばれる少なくとも1種を用いることができる。具体例としては、例えばベンゾチアゾール、チアゾール、ジメチルマレート、ジメチルアセチレンジカルボキシレート、2−ペンテンニトリル、2,3−ジクロロプロペン、キノリンなどが挙げられ、それらの群より選ばれる少なくとも1種を用いることができるが、これらに限定されない。これらの中では、ポットライフおよび速硬化性の両立という点から、チアゾール、ベンゾチアゾール、ジメチルマレートが特に好ましい。

【0088】

各成分は定量送液装置により混合室11に連続的、あるいは断続的に送液される。ここで、成分(A)〜(D)および副原料の流量は、得られる発泡体の架橋度や発泡倍率、その他の物性値を考慮して任意に決めることができる。

【0089】

必要に応じて添加される副原料は、成分(A)と成分(D)の混合液、成分(B)、成分(C)のいずれかと予め混合して混合室11に送液しても良いし、成分(A)〜(D)とは別に混合室に送液しても良い。

【0090】

混合装置の注入口からの液の注入は連続的であっても断続的であっても良いが、発泡性材料の組成を均一にするために、断続的に液の注入を行う場合には、全ての注入口からの注入開始と注入停止を同じタイミングで行うことが望ましい。

【0091】

各成分は混合室内で強い攪拌で混合され、発泡剤(C)が微細に分散されると同時に硬化反応と水素ガス発生反応が始まる。これにより微細な分散が維持された状態で硬化と発泡に移行する。同時に、ジャケット12により発泡性材料を発泡、硬化温度よりも低い温度に制御することで硬化反応の反応速度が制御され、発泡性材料の過剰な粘度増加や硬化物の発生が防がれる。

【0092】

ここで、混合室内での攪拌翼の回転数は発泡剤(C)が微細に分散される回転数であれば良く、混合室内の容量や攪拌翼の形状、発泡性材料の組成によって異なるが、例えば混合室内の容量が200cm3であり、図1に示すような櫛歯型攪拌翼を使用した場合には、攪拌翼の回転数は100rpm〜1000rpmの範囲にするのが望ましい。回転数が100rpmより低いと硬化剤(B)と発泡剤(C)を微細に分散することができず、また1000rpmより高いと攪拌翼の回転による摩擦熱や攪拌熱により発泡性材料が部分的に加熱され、硬化反応が進行して発泡性材料の粘度が増加したり硬化物が発生するので望ましくない。

【0093】

また、混合室内での発泡性材料の滞留時間は、混合室に注入される全成分の流量の加算値と、混合室の容量によって決まるが、この発泡性材料の滞留時間は5秒間以上であることがこのましい。上限は可能な限り短いことが望ましいが、60秒以下がこのましく、より好ましくは40秒以下である。5秒間より短いと硬化剤(B)と発泡剤(C)を微細に分散することができない場合がある。また、滞留時間が長いと混合装置が大きくなり、設備コストやランニングコストが高くなる傾向がある。

【0094】

さらに、混合室内の発泡性材料の制御温度は、発泡性材料を吐出した後に発泡、硬化させる温度によって異なるが、発泡、硬化させる温度をT(℃)としたときT−30(℃)以上T−15(℃)以下であることが好ましい。例えば発泡性材料を30℃で発泡、硬化させる場合には、混合室内の発泡性材料の制御温度は0℃〜15℃の範囲にあるのが望ましい。T−15(℃)より高いと発泡性材料の硬化反応の抑制が不十分になり発泡性材料の粘度が過剰に増加したり硬化物が発生する傾向がある。また、T−30(℃)より低いと硬化反応と水素発生反応の反応速度が遅くなりすぎてしまい、吐出ノズルから吐出された発泡性材料の硬化、発泡が完了するまで発泡剤(C)の微細な分散が維持できず、得られた発泡体のセルが不均一になる傾向がある。

【0095】

混合装置にて混合された発泡性材料は、吐出ノズル20を介して連続的に、または断続的に吐出される。ここで、開閉バルブ19を開けて吐出ノズル20から発泡性材料の吐出を開始する場合には、開閉バルブ19が開になった後に定量送液装置の定量ポンプやくみ出しポンプを起動するのが望ましい。開閉バルブ19が閉じている状態で定量ポンプやくみ出しポンプが起動すると、定量送液装置内部や混合装置の混合室内部等の圧力が急激に上昇し、装置が破損する可能性があるため望ましくない。同じ理由から、開閉バルブ19を閉じて吐出ノズル20からの発泡性材料の吐出を停止する場合には、定量送液装置の定量ポンプやくみ出しポンプが停止して液の流れが停止した後に開閉バルブ19を閉じるのが望ましい。

【0096】

吐出された発泡性材料を密閉または開放された成形型のキャビティーに注型し、これを室温で、あるいは加熱して混合液の発泡と硬化を完了した後に脱型することで、変性シリコン系発泡体のモールド成形品を得ることができる。発泡、硬化する温度は特に限定はなく使用する(A)〜(D)成分の種類にもよるが、20℃以上100℃以下であることが好ましい。

【0097】

また、成形型のキャビティーにあらかじめ成形した他部材を配置し、このキャビティーに発泡性材料を注型することで、他部材と変性シリコン系発泡体の一体成形品を得ることができる。

【0098】

また、吐出ノズルの代わりにダイを介して発泡性材料をシート状に連続的に吐出し、これを室温で、あるいは加熱して混合液を発泡、硬化させることで連続シート状の変性シリコン系発泡体を得ることができる。

【0099】

更には、ベルトコンベア上に連続的に繰り出される紙またはプラスチックフィルムの上に吐出された発泡性材料を自由に発泡させるスラブ発泡法や、紙、ベニヤ板、金属板などの面材とともに成形し、ラミネートするダブルコンベア法等により所望の変性シリコン系発泡体の成形品を得ることができる。

【0100】

本発明の変性シリコン系発泡体の製造方法により、均一で微細なセルを有する極めて柔軟な変性シリコン系発泡体を簡便に製造することができる。

【0101】

以下に、本発明の非限定的な実施例について説明する。

【実施例】

【0102】

1.原料の調整

本発明の実施例および比較例においては、以下に示す物質を原料として用いた。

【0103】

原料1:

(A)アリル末端ポリオキシプロピレン(商品名:カネカサイリルACS003、カネカ社):100重量部と、(D)ビス(1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン)白金錯体触媒(白金含有率3wt%、キシレン溶液):0.06重量部を混合し、10mmHg以下で120分間減圧脱泡して得られた液状樹脂原料。

【0104】

原料2:

(B)ポリオルガノハイドロジェンシロキサン(商品名:CR100、カネカ社)

【0105】

原料3:

(C)エタノール

【0106】

2.変性シリコン系発泡体成形体の作製

(実施例)

上記の原料1〜原料3を予め10℃に冷却し、原料1を図1の貯蔵タンク1に、原料2を貯蔵タンク4に、原料3を貯蔵タンク6に貯蔵し、それぞれの原料を定量ポンプにて混合室11に注入し、混合室内で原料1〜3を攪拌混合して得られた発泡性材料を吐出ノズル20から吐出した。

【0107】

ここで、混合室内での攪拌混合は、図1に示すような、一断面当たり4本の突起物21を3段に配置する櫛羽型攪拌翼と、混合室内壁に一断面当たり4本で4段に設置されるピン型バッフル22により構成される、混合室内部の容量が200cm3の櫛羽型攪拌翼により行った。攪拌翼の回転数は200rpmとした。

【0108】

原料1〜3の流量は、混合室内にて(A)アリル末端ポリオキシプロピレン:100重量部に対して(B)ポリオルガノハイドロジェンシロキサン:25重量部、(C)エタノール:10重量部になるように、且つ、混合室内での混合液の滞留時間が30秒になるように調整した。また、混合装置のジャケット12に冷却用媒体を流し、混合室内部を10℃に制御した。

【0109】

以上の条件にて発泡性材料を連続的に2時間吐出ノズル20から吐出した後、図2に示すステンレス製の型23に吐出ノズル20から発泡性材料を注入し、この型23をファンが設けられた加熱炉内に置き、40℃で60分間加熱した。加熱終了後、型23を加熱炉から取り出し、型23から離型し、変性シリコン系発泡体を得た。

【0110】

(比較例1)

原料1〜原料3を予め10℃に冷却し、原料1を図3の貯蔵タンク24に、原料2を貯蔵タンク25に、原料3を貯蔵タンク26に貯蔵し、それぞれの原料を定量ポンプにてスタティックミキサーの混合室27に注入し、混合室内で原料1〜3を混合して得られた発泡性材料を吐出ノズル29から吐出した。

【0111】

ここで、スタティックミキサーは長さが50cm、エレメント数が48のものを使用し、ジャケット28に冷却用媒体を流し、混合室内部を10℃に制御した。

【0112】

原料1〜3の流量は、混合室内にて(A)アリル末端ポリオキシプロピレン:100重量部に対して(B)ポリオルガノハイドロジェンシロキサン:25重量部、(C)エタノール:10重量部になるように、且つ、混合室内での混合液の滞留時間が30秒になるように調整した。

【0113】

以上の条件にて発泡性材料を連続的に2時間吐出ノズル29から吐出した後、図2に示すステンレス製の型23に吐出ノズル29から発泡性材料を注入し、この型23をファンが設けられた加熱炉内に置き、40℃で60分間加熱した。加熱終了後、型23を加熱炉から取り出し、型23から離型し、変性シリコン系発泡体を得た。

【0114】

(比較例2)

原料1〜原料3を冷却せずに貯蔵タンクに貯蔵し、また、混合室内部の冷却を行わない以外は全て実施例と同じ工程で変性シリコン系発泡体を作製し比較例2とした。

【0115】

3.発泡体成形品の評価

実施例の発泡成形体の断面を顕微鏡で観察した。その結果、セル径が0.1mm〜0.3mmの均一なセル構造が形成されていた。一方、原料1〜3をスタティックミキサーで混合した比較例1の発泡成形体を同様に観察したところ、セル径が0.1mm〜10mmであり、不均一なセル構造であった。

【0116】

4.混合室内部の硬化物の評価

実施例にて型23に発泡性材料を注入した後に原料1〜3の混合室への注入を停止し、混合室内部を観察した。その結果、混合室内部に硬化物は発生していなかった。一方、原料や混合室内の冷却を行わなかった比較例2にて同様に混合室内部を観察したところ、攪拌翼の突起物21やピン型バッフル22の表面に硬化物が発生していた。

【0117】

以上より、主剤(A)、硬化剤(B)、発泡剤(C)、触媒(D)を同時に、冷却しながら機械的に攪拌混合することで、混合室内部に硬化物を発生させることなく、均一で微細なセルを有する発泡体成形品を得られることがわかった。

【図面の簡単な説明】

【0118】

【図1】本発明の変性シリコン系発泡体の製造方法で使用する装置の概略図である。

【図2】実施例および比較例で使用する成形型の概略図である。

【図3】比較例1で使用する装置の概略図である。

【符号の説明】

【0119】

1,4,6 貯蔵タンク

2 くみ出しポンプ

3,5,7 定量ポンプ

8,9,10 送液管

11 混合室

12 ジャケット

13 攪拌翼

14,15,16 注入口

17 排出口

18 モーター

19 開閉バルブ

20 吐出ノズル

21 突起物

22 ピン型バッフル

23 型

24,25,26 貯蔵タンク

27 スタティックミキサーの混合室

28 ジャケット

29 吐出ノズル

【特許請求の範囲】

【請求項1】

(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を発泡および硬化させて得られる変性シリコン系発泡体の製造方法において、成分(A)と(D)の混合液、成分(B)、成分(C)を各々所定の流量で、混合装置の密閉された混合室に送液し、これらを機械的に攪拌混合し、混合装置の直後に設けられた吐出ノズルを介して吐出する工程を含むことを特徴とする変性シリコン系発泡体の製造方法。

【請求項2】

発泡硬化させる温度をT(℃)としたとき、混合室の温度をT−30(℃)以上T−15(℃)以下とすることを特徴とする請求項1に記載の変性シリコン系発泡体の製造方法。

【請求項1】

(A)分子鎖中に少なくとも1個のアルケニル基を有し、主鎖を構成する繰返し単位が飽和炭化水素系単位、または、オキシアルキレン系単位からなる重合体、(B)分子鎖中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)OH基を有する発泡剤、(D)ヒドロシリル化触媒を含んでなる発泡性材料を発泡および硬化させて得られる変性シリコン系発泡体の製造方法において、成分(A)と(D)の混合液、成分(B)、成分(C)を各々所定の流量で、混合装置の密閉された混合室に送液し、これらを機械的に攪拌混合し、混合装置の直後に設けられた吐出ノズルを介して吐出する工程を含むことを特徴とする変性シリコン系発泡体の製造方法。

【請求項2】

発泡硬化させる温度をT(℃)としたとき、混合室の温度をT−30(℃)以上T−15(℃)以下とすることを特徴とする請求項1に記載の変性シリコン系発泡体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−269993(P2009−269993A)

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願番号】特願2008−121432(P2008−121432)

【出願日】平成20年5月7日(2008.5.7)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願日】平成20年5月7日(2008.5.7)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]