木材の乾燥方法

【課題】木材特に、スギなどの被乾燥木材の高温乾燥において、個々の木材の材質に合わせた適切な熱処理時間を設定し得て、表面割れ、内部割れを適正に抑制できる木材の乾燥方法を実現する。

【解決手段】次の工程からなる木材の乾燥方法を提供して上記課題を解決する。

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材表面のひずみが所定条件を示した時点を基準に工程ロを終了して工程ハに移行する。

【解決手段】次の工程からなる木材の乾燥方法を提供して上記課題を解決する。

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材表面のひずみが所定条件を示した時点を基準に工程ロを終了して工程ハに移行する。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、木材の乾燥方法に関し、詳しくは、心持ち材の高温乾燥において乾燥初期の熱処理条件を適正に設定して木材の割れを防止できる乾燥方法に関するものである。

【背景技術】

【0002】

木材は、地面から生えている「樹木」の状態では多くの水分を含んでいる。とくにスギは水分を全て取り除いた木材実質のみの重量(全乾重量)の0.5〜2倍以上の水分を含んでいる。全乾重量に対する含まれている水分の重量の百分率を用いて“含水率”と呼ぶが、スギの場合、含水率は50〜200%以上である。

【0003】

樹木は、伐倒により木材と呼ばれるようになるが、木材は地面から水分が補給されないので、放置しておけば自然に水分が抜けて乾燥する。そして、乾燥によって収縮する。

木材は、年輪に沿った方向(接線方向)と半径に沿った方向(放射方向)とでは収縮の度合いが異なり、接線方向は放射方向の約2倍である。

【0004】

断面内に髄(年輪の中心部)を持つ木材は「心持ち材」呼ばれる。この心持ち材は乾燥すると、接線方向と放射方向の収縮率の違いのために、割れが発生する。 割れると柱材、梁・桁材のような構造用材は市場での商品価値が低下し、安く買いたたかれてしまう。したがって、製材業者にとって、心持ち材を割れなく乾燥することは至上命題とされてきた。

【0005】

これまで、この割れを回避するために多くの方法が採られてきたが、近年、乾燥の初期に乾球温度摂氏120度、湿球温度摂氏90度で熱処理(高温低湿処理)を施す高温乾燥法が普及してきた。この乾燥初期における高温低湿処理は表面の割れの抑制に非常に有効であるが、処理時間が長すぎると、表面には割れが出ないが内部に割れがでるという欠点がある。

【0006】

そこで、処理時間はたとえばスギ材であれば12〜18時間程度にすべきであるという研究結果がすでに出されており、全国の製材業者はこれを基準に乾燥しているところである。しかしながら、スギには多くの品種があり、また、同じ品種であっても産地ごとに密度や含水率と言った材質に大きなばらつきがある。したがって、それぞれの地域のスギに合った、適切な熱処理時間を各製材工場で把握することが、品質の向上とコストの削減につながる重要な課題である。

しかしながら、適切な処理時間を現場で把握するためには現状では試行錯誤が必要であり、場合によっては相当量の商品を失う危険性があり、結果として最適な処理条件の検討が不十分なまま、上記の処理時間を採用せざるを得ないのが現状である。

【0007】

したがって、乾燥処理中に何らかの因子についてモニターし、表面の割れが発生する危険性が低くなった時期を木材を破壊せずに判定する簡易な手法が必要とされている。木材の高温低湿処理を利用した乾燥にあって、木材の表面割れが発生する可能性は、表面の含水率が繊維飽和点(収縮が始まる含水率、約30%)を下回った瞬間から高くなり始め、その後、表面にドライングセットが形成されると、リスクは徐々に低くなる。そして、内部の収縮が始まると表面の引張応力は弱くなり始め、この時点で表面割れが発生する可能性は非常に小さくなると考えられる。したがって、内部の収縮が始まった時点を大まかにであっても非破壊で把握できれば、問題解決のポイントになると考えられるが、これまではこれを実現する技術は見当たらない。

【0008】

なお、本願発明に関連する技術が以下のような文献において開示されている。

【特許文献1】特公平8−10116号公報

【特許文献2】特開平8−5237号公報

【特許文献3】特開平11−237179号公報

【特許文献4】特開2009−000879号公報

【特許文献5】特開2009−241265号公報

【特許文献6】特開2007−144866号公報

【特許文献7】特開2001−287206号公報

【特許文献8】特開2004−190957号公報

【特許文献9】特許第2681808号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

木材、特に、スギなどの被乾燥木材の高温低湿処理を用いる乾燥法において、個々の木材の材質に合わせた適切な熱処理時間を設定し得て、表面割れ、内部割れを適正に抑制できる木材の乾燥方法を提供する。

【課題を解決するための手段】

【0010】

本願発明は、木材乾燥方法を、

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具えて構成するとともに、前記工程ロにおいて、木材表面のひずみが所定条件を示した時点を基準に工程ロを終了して工程ハに移行するように構成して、上記従来の課

題を解決しようとするものである。

【0011】

段落0010記載の木材乾燥方法において、前記工程ロにおける木材表面のひずみは、

木材表面における繊維と直交する方向の寸法変化となすことがある。

【0012】

段落0011記載の木材乾燥方法において、前記寸法変化は木材表面の任意の2点間の距離の変化となすことがある。

【0013】

段落0012記載の木材乾燥方法において、木材表面のひずみが示す前記所定条件は、

木材表面中央部のひずみの値が木材表面の端部のひずみ値より大となる状態となすことがある。

【0014】

段落0013記載の木材乾燥方法において、ひずみの値は一対のひずみ計によりモニタ

リングするとともに、前記ひずみ計の1は木材表面の中央部に装着し、他の1は木材表面の端部に装着するように構成することがある。

【0015】

本願発明はまた、

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材内部の収縮開始を検知し、この木材内部収縮の開始時点を基準に工程ロを終了して工程ハに移行するように構成した木材乾燥方法を提

供して上記従来の課題を解決しようとするものである。

【0016】

また、段落0015記載の木材乾燥方法において、木材内部の収縮開始の検知は木材表

面に取り付けた一対のひすみ計によりモニタリングしてこれをなし、木材表層において表面中央部の収縮が端部の収縮を上回った時点を木材内部の乾燥開始と判定するように構成することがある。

【0017】

さらに、本願発明は、

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材表層におけるドライングセットの形成を検知し、この木材表層におけるドライングセットの形成時点を基準に工程ロを終了して工程ハに移行するように構成した木材乾燥方法を提供して、上記従来の課題を解決しよう

とするものである。

【0018】

また、段落0017記載の木材乾燥方法において、木材表層におけるドライングセットの形成の検知は、木材表面に取り付けた一対のひすみ計によりモニタリングしてこれをなし、木材表層において表面中央部の収縮が端部の収縮を上回った時点を木材内部の乾燥開始と判定するように構成することがある。

【0019】

さらに、段落0010ない0018いずれかの木材乾燥方法において、木材は心持ちスギ材となすことがある。

【発明の効果】

【0020】

本願発明は、これまで、製材工場の木材乾燥装置オペレータ技術者の経験と勘に頼って行われてきた、高温乾燥における表面割れの抑制のための熱処理(高温低湿処理)の終了時期を、一定の基準で明確に判別し、産地、品種によって応じた適正な処理時間を個別に決定することが可能になり、結果として割れのない乾燥木材を効率的に得ることができる。

【0021】

実際のこれまでの現場では、公知の高温乾燥法に基づいた標準乾燥スケジュールを地元産のスギ材に適用してきた。すなわち、例えば、木材、特にスギの表面割れを抑制するための熱処理は、乾球温度120℃、湿球温度90℃で12〜18時間程度必要とされている。

しかし、スギの中にも多くの品種があり、また、同品種であっても生育環境によって密度などの材質が大きく異なるため、各工場の乾燥技術者がそれぞれの地域のスギ材にあった熱処理時間を模索する必要があるにもかかわらず、これを明確に設定することができなかった。このため、うまく乾燥できない、割れるなどの不具合が生じる可能性があり、そうなれば一釜分の木材がダメになることもある。製材工場は大きなリスクを抱えながら事業を行っているのが現状である。

【0022】

このため、現場では試行錯誤して適正条件を探すことができる企業は限られており、うまくいかなければ乾燥を止めてしまう、あるいは極端に安全な条件を用いるといった対応になってしまう場合が多い。乾燥を止めてしまえば未乾燥材を出荷することになり、未乾燥であるが故の不具合が住宅建築中あるいは建築後に発生し、木造住宅への不信感を市場に広めてしまう。また、安全な処理条件をと考えて極端に長い時間、高温低湿処理を行えば、暗色化や内部割れの原因となり、乾燥材が買いたたかれ、製材業者のダメージが大きくなる。

【0023】

このような不都合を解消するためになされた本願発明にあっては、前述の構成作用によって、用いる木材の材質に適した処理時間を明確に設定でき、したがってしっかりと乾燥され、変色が少なく、かつ、表面にも内部にも割れの無い乾燥材、すなわち、市場においてクレームの発生しない乾燥材を、必要最低限の処理時間、すなわち、適切なコストで生産することができる。

【発明を実施するための最良の形態】

【0024】

スギ心持ち材の表面のひずみに係るデータをモニタリングすることによって乾燥初期に必要な高温低湿処理時間の判定を行うものであり、データのモニタリングには一対のひずみ計を使用する。表面ひずみとは、心持ち材の表面における繊維と直角の方向の寸法変化である。

なお、前記心持ち材は、住宅用の構造用材として用いられる木材のうち、柱や梁材として用いられる角材で、その断面の中央付近に髄を有している。

【0025】

ひずみ計は、木材表面の2点に針を刺し、その間の距離を測ることによって木材表面の任意の2点間の距離を測定することができるものを要する。そして、木材の乾燥中、乾燥機内に設置して用いるから、高温(最大130℃)に耐えられることが必要である。

【0026】

初期蒸煮に次ぐ高温低湿処理工程において、心持ち材はまず角の部分から乾燥が進む。

乾球温度120℃、湿球温度90℃といった高温で湿度の低い処理を行うと、木材表面にドライングセットが形成されるが、角の部分での乾燥が先行するため、ドライングセットも角部分で先行して形成される。

【0027】

角付近はまだ乾燥が十分に進んでいない材面中央部によって引っ張られながら乾燥が進むから、木材本来の収縮率との間に差が生じ、いわゆるドライングセットが形成される。しかし、角であるため目切れ(年輪の切れ目)があることから比較的自由に収縮し、あまり大きなセットは形成されない。

【0028】

一方、木材表面中央部は、乾燥初期は角付近(材端)に遅れて収縮し、同時に既に乾燥が進んでしまった両端の角部によって引っ張られながら乾燥が進み、角部に較べて大きなドライングセットが形成され、あまり収縮しないまま乾燥が進む。その後、乾燥が木材の内部に至ると材面中央部は内層の収縮に引っ張られて収縮し、一方、角部における内層の収縮に伴う収縮は目切れのために小さい。内部の乾燥が進むと、材端と材面中央とのひずみ(収縮)は、いずれ逆転する。

【0029】

この逆転点に至れば、確実に内部が収縮を開始しており、表面割れの発生する危険性は極めて低くなった時点として判定できる。この時点の認定は、一対のひずみ計の一方は材面の中央部に、他方は端部に取り付けてデータを観察して行うことになる。

【0030】

そして、材端のひずみ計のスパンは、角部の影響を反映する程度とするのが最良であり、目切れの位置によって決めるのが最良といえるが、120mm幅の柱材であれば、おおむね20〜30mm程度の幅が望ましい。ただし、50mmでも判定は可能である。

【0031】

また、中央部の測定スパンは材端と同等とする必要はなく、目切れ位置の内側で測定できる程度であればよい。年輪幅などの個体の材質によもよるが、120mm幅であればおおむね30〜60mm程度が適切である。このようにして、高温乾燥工程(高温低湿工程)において、材表面にドライングセットが形成されて、内部の乾燥が始まり、表面に割れが発生する危険性が低くなる時期が判定可能になり、高温低湿処理された木材をタイミングをあやまたずに所定含水率に達するまで乾燥させる工程に移行させることができる。

【実施例】

【0032】

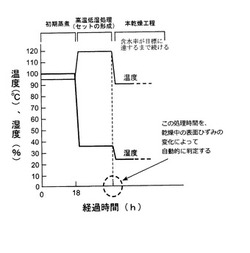

次に、本願発明に係る木材乾燥方法の1実施例を説明する。この実施例での被乾燥材はスギ正角材であり、図1に示すように、周知の乾燥機を使用していて、乾燥の全工程は(1)初期蒸煮工程、(2)高温低湿処理および(3)本乾燥工程を経て所定の含水率に達するまでとなっている。(1)初期蒸煮工程、(2)高温低湿処理は、木材表層にドライングセットを形成し、表面の割れを抑制するための熱処理である。なお、(3)本乾燥工程ではドライングセットは形成されない。

【0033】

(1)初期蒸煮工程

摂氏90度で12〜18時間の蒸煮をなし、リグニンなどを軟化させる。蒸煮は、乾燥機内を高温蒸気で満たして行い、この際、乾燥機内の空気は蒸気充填により排気されることになる。

【0034】

(2)高温低湿処理

乾球温度120℃、相対湿度35%で18〜24時間の熱処理がなされる。これによって、木材表面にドライングセットを形成し、表面割れを防ぐ。ドライングセットの形成時点は、木材の内部乾燥の始点でもあり、この時点の判定は、後述のように木材表面に取り付けたひずみ計のモニタリングにより行われる。 すなわち、モニタリングにより、木材表面の中央部の収縮率が木材端部の収縮率を上回る時点をドライングセットの形成時点あるは木材の内部乾燥の始点と判定して、木材の爾後の高温低湿処理は停止され、木材は次工程である本乾燥工程に移行される。

【0035】

(3)本乾燥工程

乾球温度90℃、相対湿度25%で乾燥が終了するまで乾燥される。すなわち、木材の含水率が目標に達するまで、例えば、構造用材(住宅の構造部材、柱など)に使う場合は含水率15%が目標となる

【0036】

当該実施例では、図1に示すように、前記初期蒸煮工程で木材を18時間処理した後、次の高温低湿処理へ移行させ、ここで約20時間の処理をなした。後述のように、この20時間とは、当該被乾燥スギ材に関して高温低湿処理を終了させるべき時点を意味している。換言すれば、この20時間の時点で、被乾燥スギ材の表面では中央部の収縮率が木材端部の収縮率を上回るようになり、表面ではドライングセットが形成され、木材内部での収縮が始まっている。

【0037】

この実施例で、一対のひずみ計は、木材表面の中央部と端部に取り付けられている。そして、ひずみ計の示すデータにより、上記段落0036で述べた高温低湿処理を終了させるべき時点を判定することになる。図2は、ひずみ計によるスギの材面中央と端部のひずみ(収縮)の状況等を表すグラフである。

【0038】

図2に示すように、蒸煮を18時間行い、高温低湿処理(乾球温度摂氏120度、湿球温度摂氏90度前後)に移行すると、移行後、約20時間経過した時点で、木材表面の中央部のひずみ量は端部のひずみ量を超えることが判明する。すなわち、図2において、材面端部のひずみ量と時間の関係を表すグラフ線1と材面中央部のひずみ量と時間の関係を表すグラフ線2とは、図示の○3で囲った地点で交差し、この交差点3から以降は時間の経過とともに中央部のひずみ(収縮)量は、材面端部のひずみ(収縮)量を超えるようになり、木材表面にドライングセットが形成されたことが判明する。なお、図において、4は中央部と端部のひずみ量の差を示すグラフ線である。そして、前述でグラフ線1と2が交差する時点を当該被乾燥木材に関して高温低湿処理を終了して表面におけるドライングセット形成の継続を停止すべき時点と判定する。次いで、木材は温度を下げた本乾燥工程に入り内部割れを防止しつつ所定の含水率に達するまで作業が継続される。

【0039】

次に、図3ないし図5により上記段落0037の内容を詳述する。図3ないし図5は、それぞれ被乾燥材(木口断面で示す)における表面部の材端と中央部の乾燥と収縮の経過模式図とこれに対応する収縮率のグラフを示す模式図である。

【0040】

図3(a)は、被乾燥材5の高温低湿処理工程における角部51の工程初期の状況を示し、同図(b)は角部(材端)51と表面中央部52の収縮率と経過時間の関係を示す模式図ある。工程初期において、図に示すように角部において含水率減少が始まり、角部はある程度縮みながらドライングセットが形成されるが、この時期では図3(b)に示すように角部(材端)の収縮率は表面中央部の収縮率を上回っている。

【0041】

図4(a)は、工程初期からある程度の時間経過(図2からわかるように10数時間)した場合の状況を示し、図において6は材表面中央部に設置されたひずみ計、7は材表面端部に取り付けられたひずみ計である。また、図4(b)は角部(材端)51と表面中央部52の収縮率と経過時間の関係を示すグラフである。この時期において、角部51はドライングセットになっていてあまり収縮しないが、材表面中央部では年輪に沿って収縮が進み、図4(b)に示すように材表面中央部52の収縮率は急速に増大して、その増大の度合いは角部(材端)51を上回るが、収縮率そのものは依然として角部(材端)51が大きい。

【0042】

図5(a)は、工程終盤の状況を示し、図5(b)は角部(材端)51と表面中央部52の収縮率と経過時間の関係を示すグラフである。この状況で材内部53の収縮が始まっており、他方、材表面の収縮はほぼ終了している。しかし、材内部53の細胞が収縮を開始すると、もう収縮する必要のない材表面中央部52の細胞も、内部の細胞と年輪に沿ってつながっているため、収縮させられる。この結果、材表面中央部52の収縮率に、材内部53の収縮が上乗せされて、図5(b)に示すようにある時点で材表面中央部52の収縮率が角部(材端)51の収縮率を上回るようになる。

【0043】

上述の随所で述べたように、本願発明では高温低湿工程において、被乾燥材表面にドライングセットを形成して材の表面割れの発生を防止するようにしている。この意義について付言する。木材から水分が出ると(乾燥すると)、木材は収縮し、正確には、含水率が約30%になると収縮が始まり、0%になるまで収縮が続く。

【0044】

乾燥させるとき、木材を自由に収縮させると、つねに含水率と収縮率の関係は一定になり、これが本来の収縮率である。しかし、木材を引っ張りながら乾燥すれば、本来の収縮量よりも小さく、木材を圧縮しながら乾燥すれば、本来の収縮量よりも大きく収縮することになる。このように、本来の収縮率を示さない場合、そこにドライングセットが形成されたといい、本来の収縮率と、引っ張ったり、圧縮したりしながら乾かしたときの収縮率との差が、セット量と呼ばれるものである。

【0045】

一方、木材は乾燥する場合、よほど薄くスライスした木材でない限り、表面と内部の含水率は異なるのが通常で、表面が先に乾燥する。すると、表面は収縮しようとするが、まだ乾いていない、つまりまだ収縮していない内部が、表面の収縮を防止するように作用するから、相対的に、表面は横に(年輪に沿って)引っ張られながら乾燥する。この力は強く、普通の温度(80℃以下)では、これによって割れが生じる。しかし、十分に高い温度で乾燥を進めると(高温低湿処理)、木材は軟らかくなり、収縮しようとする力は弱くなり、あまり収縮しないまま、含水率が低下することになる。すなわち、ここでドライングセットが形成され、含水率が下がっても縮まず、中が柔らかくなって収縮しようとする力も弱い状態にあり、割れが防止されることになる。

【0046】

上述したように、本願発明では、被乾燥材の表面にドライングセットが十分に形成されて表面割れの抑制ができるようになった時点、内部の収縮が始まる時点を基準にして高温低湿処理工程を終了するが、この「時点」の検知は具体的には材表面中央部と材表面端部のひずみ(収縮)が逆転する時点として捉え、高温低湿処理を終了すべき時として判断する。

【0047】

該実施例で、被乾燥材の表面のセット量は、図6に示されるように高温低湿処理開始から20時間で十分に形成されること、図7に示すように表面の解放ひずみは10時間くらいでプラスになり、表面割れの危険性が低くなっていることなどを総合して、材表面中央部と材表面端部のひずみ(収縮)が逆転する時点を高温低湿処理の終了時点として判断される。

【0048】

上記図6は被乾燥材表層のセット量の経過を示すグラフ、また図7は被乾燥材表面の解放ひずみの経過を示すグラフであり、いずれも該実施例に係る実験データ(高温低湿処理工程)によるものである。図6に示すように、ドライングセットは一定の時間経過により表面のドライングセットは増え始める。ドライングセットが増加し始めるということは、表面が内部の収縮に引きずられて圧縮し始めたことを示している。図7において、解放ひずみとはその時点で残っている材内の応力であり、図7では材表面の解放ひずみを示している。解放ひずみがプラスであれば圧縮の力が残っていて、表面割れの危険性が極めて小さくなっていることを示している。

【0049】

図6において、セット増加への転換は、高温低湿処理工程の開始から20時間程度で、被乾燥材表面の材端と中央部のひずみの逆転時とほぼ一致している。また、図7に示すように解放ひずみは、高温低湿処理工程の開始から10〜15時間でプラスに転じている。 この結果、高温低湿処理の時間は10〜15時間でも十分とも考えられるが、ドライングセットの経過と、安全率を見込むことなどから、20時間前後、すなわち、ひずみによる判定が適切であったことが認められる。

【図面の簡単な説明】

【0050】

【図1】本願発明の実施例に係る乾燥方法の全工程における時間経過と温度、湿度との関係をグラフである。

【図2】図1の乾燥工程において、木材表面の端部と中央部のひずみ(収縮率)の状況を示すグラフである。

【図3】(a)は木材の乾燥において、角部(材端)から材表面中央部の収縮状況を示す断面図、(b)は前記両者の収縮率を示すグラフである。

【図4】(a)は図3に示す時点から所定時間経過後の木材の乾燥において、角部(材端)から材表面中央部の収縮状況を示す断面図、(b)は前記両者の収縮率を示すグラフである。

【図5】(a)は、図4に示す時点から所定時間経過後の木材の乾燥において、木材の乾燥において、角部(材端)から材表面中央部の収縮状況を示す断面図、(b)は前記両者の収縮率を示すグラフである。

【図6】図1に示す工程において、木材表層のセット量の経過を示すグラフである。

【図7】図1に示す工程において、木材表面における解放ひずみの経過を示すグラフである。

【符号の説明】

【0051】

51.............角部(材端)

52.............表面中央部

53.............材内部

【技術分野】

【0001】

本願発明は、木材の乾燥方法に関し、詳しくは、心持ち材の高温乾燥において乾燥初期の熱処理条件を適正に設定して木材の割れを防止できる乾燥方法に関するものである。

【背景技術】

【0002】

木材は、地面から生えている「樹木」の状態では多くの水分を含んでいる。とくにスギは水分を全て取り除いた木材実質のみの重量(全乾重量)の0.5〜2倍以上の水分を含んでいる。全乾重量に対する含まれている水分の重量の百分率を用いて“含水率”と呼ぶが、スギの場合、含水率は50〜200%以上である。

【0003】

樹木は、伐倒により木材と呼ばれるようになるが、木材は地面から水分が補給されないので、放置しておけば自然に水分が抜けて乾燥する。そして、乾燥によって収縮する。

木材は、年輪に沿った方向(接線方向)と半径に沿った方向(放射方向)とでは収縮の度合いが異なり、接線方向は放射方向の約2倍である。

【0004】

断面内に髄(年輪の中心部)を持つ木材は「心持ち材」呼ばれる。この心持ち材は乾燥すると、接線方向と放射方向の収縮率の違いのために、割れが発生する。 割れると柱材、梁・桁材のような構造用材は市場での商品価値が低下し、安く買いたたかれてしまう。したがって、製材業者にとって、心持ち材を割れなく乾燥することは至上命題とされてきた。

【0005】

これまで、この割れを回避するために多くの方法が採られてきたが、近年、乾燥の初期に乾球温度摂氏120度、湿球温度摂氏90度で熱処理(高温低湿処理)を施す高温乾燥法が普及してきた。この乾燥初期における高温低湿処理は表面の割れの抑制に非常に有効であるが、処理時間が長すぎると、表面には割れが出ないが内部に割れがでるという欠点がある。

【0006】

そこで、処理時間はたとえばスギ材であれば12〜18時間程度にすべきであるという研究結果がすでに出されており、全国の製材業者はこれを基準に乾燥しているところである。しかしながら、スギには多くの品種があり、また、同じ品種であっても産地ごとに密度や含水率と言った材質に大きなばらつきがある。したがって、それぞれの地域のスギに合った、適切な熱処理時間を各製材工場で把握することが、品質の向上とコストの削減につながる重要な課題である。

しかしながら、適切な処理時間を現場で把握するためには現状では試行錯誤が必要であり、場合によっては相当量の商品を失う危険性があり、結果として最適な処理条件の検討が不十分なまま、上記の処理時間を採用せざるを得ないのが現状である。

【0007】

したがって、乾燥処理中に何らかの因子についてモニターし、表面の割れが発生する危険性が低くなった時期を木材を破壊せずに判定する簡易な手法が必要とされている。木材の高温低湿処理を利用した乾燥にあって、木材の表面割れが発生する可能性は、表面の含水率が繊維飽和点(収縮が始まる含水率、約30%)を下回った瞬間から高くなり始め、その後、表面にドライングセットが形成されると、リスクは徐々に低くなる。そして、内部の収縮が始まると表面の引張応力は弱くなり始め、この時点で表面割れが発生する可能性は非常に小さくなると考えられる。したがって、内部の収縮が始まった時点を大まかにであっても非破壊で把握できれば、問題解決のポイントになると考えられるが、これまではこれを実現する技術は見当たらない。

【0008】

なお、本願発明に関連する技術が以下のような文献において開示されている。

【特許文献1】特公平8−10116号公報

【特許文献2】特開平8−5237号公報

【特許文献3】特開平11−237179号公報

【特許文献4】特開2009−000879号公報

【特許文献5】特開2009−241265号公報

【特許文献6】特開2007−144866号公報

【特許文献7】特開2001−287206号公報

【特許文献8】特開2004−190957号公報

【特許文献9】特許第2681808号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

木材、特に、スギなどの被乾燥木材の高温低湿処理を用いる乾燥法において、個々の木材の材質に合わせた適切な熱処理時間を設定し得て、表面割れ、内部割れを適正に抑制できる木材の乾燥方法を提供する。

【課題を解決するための手段】

【0010】

本願発明は、木材乾燥方法を、

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具えて構成するとともに、前記工程ロにおいて、木材表面のひずみが所定条件を示した時点を基準に工程ロを終了して工程ハに移行するように構成して、上記従来の課

題を解決しようとするものである。

【0011】

段落0010記載の木材乾燥方法において、前記工程ロにおける木材表面のひずみは、

木材表面における繊維と直交する方向の寸法変化となすことがある。

【0012】

段落0011記載の木材乾燥方法において、前記寸法変化は木材表面の任意の2点間の距離の変化となすことがある。

【0013】

段落0012記載の木材乾燥方法において、木材表面のひずみが示す前記所定条件は、

木材表面中央部のひずみの値が木材表面の端部のひずみ値より大となる状態となすことがある。

【0014】

段落0013記載の木材乾燥方法において、ひずみの値は一対のひずみ計によりモニタ

リングするとともに、前記ひずみ計の1は木材表面の中央部に装着し、他の1は木材表面の端部に装着するように構成することがある。

【0015】

本願発明はまた、

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材内部の収縮開始を検知し、この木材内部収縮の開始時点を基準に工程ロを終了して工程ハに移行するように構成した木材乾燥方法を提

供して上記従来の課題を解決しようとするものである。

【0016】

また、段落0015記載の木材乾燥方法において、木材内部の収縮開始の検知は木材表

面に取り付けた一対のひすみ計によりモニタリングしてこれをなし、木材表層において表面中央部の収縮が端部の収縮を上回った時点を木材内部の乾燥開始と判定するように構成することがある。

【0017】

さらに、本願発明は、

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材表層におけるドライングセットの形成を検知し、この木材表層におけるドライングセットの形成時点を基準に工程ロを終了して工程ハに移行するように構成した木材乾燥方法を提供して、上記従来の課題を解決しよう

とするものである。

【0018】

また、段落0017記載の木材乾燥方法において、木材表層におけるドライングセットの形成の検知は、木材表面に取り付けた一対のひすみ計によりモニタリングしてこれをなし、木材表層において表面中央部の収縮が端部の収縮を上回った時点を木材内部の乾燥開始と判定するように構成することがある。

【0019】

さらに、段落0010ない0018いずれかの木材乾燥方法において、木材は心持ちスギ材となすことがある。

【発明の効果】

【0020】

本願発明は、これまで、製材工場の木材乾燥装置オペレータ技術者の経験と勘に頼って行われてきた、高温乾燥における表面割れの抑制のための熱処理(高温低湿処理)の終了時期を、一定の基準で明確に判別し、産地、品種によって応じた適正な処理時間を個別に決定することが可能になり、結果として割れのない乾燥木材を効率的に得ることができる。

【0021】

実際のこれまでの現場では、公知の高温乾燥法に基づいた標準乾燥スケジュールを地元産のスギ材に適用してきた。すなわち、例えば、木材、特にスギの表面割れを抑制するための熱処理は、乾球温度120℃、湿球温度90℃で12〜18時間程度必要とされている。

しかし、スギの中にも多くの品種があり、また、同品種であっても生育環境によって密度などの材質が大きく異なるため、各工場の乾燥技術者がそれぞれの地域のスギ材にあった熱処理時間を模索する必要があるにもかかわらず、これを明確に設定することができなかった。このため、うまく乾燥できない、割れるなどの不具合が生じる可能性があり、そうなれば一釜分の木材がダメになることもある。製材工場は大きなリスクを抱えながら事業を行っているのが現状である。

【0022】

このため、現場では試行錯誤して適正条件を探すことができる企業は限られており、うまくいかなければ乾燥を止めてしまう、あるいは極端に安全な条件を用いるといった対応になってしまう場合が多い。乾燥を止めてしまえば未乾燥材を出荷することになり、未乾燥であるが故の不具合が住宅建築中あるいは建築後に発生し、木造住宅への不信感を市場に広めてしまう。また、安全な処理条件をと考えて極端に長い時間、高温低湿処理を行えば、暗色化や内部割れの原因となり、乾燥材が買いたたかれ、製材業者のダメージが大きくなる。

【0023】

このような不都合を解消するためになされた本願発明にあっては、前述の構成作用によって、用いる木材の材質に適した処理時間を明確に設定でき、したがってしっかりと乾燥され、変色が少なく、かつ、表面にも内部にも割れの無い乾燥材、すなわち、市場においてクレームの発生しない乾燥材を、必要最低限の処理時間、すなわち、適切なコストで生産することができる。

【発明を実施するための最良の形態】

【0024】

スギ心持ち材の表面のひずみに係るデータをモニタリングすることによって乾燥初期に必要な高温低湿処理時間の判定を行うものであり、データのモニタリングには一対のひずみ計を使用する。表面ひずみとは、心持ち材の表面における繊維と直角の方向の寸法変化である。

なお、前記心持ち材は、住宅用の構造用材として用いられる木材のうち、柱や梁材として用いられる角材で、その断面の中央付近に髄を有している。

【0025】

ひずみ計は、木材表面の2点に針を刺し、その間の距離を測ることによって木材表面の任意の2点間の距離を測定することができるものを要する。そして、木材の乾燥中、乾燥機内に設置して用いるから、高温(最大130℃)に耐えられることが必要である。

【0026】

初期蒸煮に次ぐ高温低湿処理工程において、心持ち材はまず角の部分から乾燥が進む。

乾球温度120℃、湿球温度90℃といった高温で湿度の低い処理を行うと、木材表面にドライングセットが形成されるが、角の部分での乾燥が先行するため、ドライングセットも角部分で先行して形成される。

【0027】

角付近はまだ乾燥が十分に進んでいない材面中央部によって引っ張られながら乾燥が進むから、木材本来の収縮率との間に差が生じ、いわゆるドライングセットが形成される。しかし、角であるため目切れ(年輪の切れ目)があることから比較的自由に収縮し、あまり大きなセットは形成されない。

【0028】

一方、木材表面中央部は、乾燥初期は角付近(材端)に遅れて収縮し、同時に既に乾燥が進んでしまった両端の角部によって引っ張られながら乾燥が進み、角部に較べて大きなドライングセットが形成され、あまり収縮しないまま乾燥が進む。その後、乾燥が木材の内部に至ると材面中央部は内層の収縮に引っ張られて収縮し、一方、角部における内層の収縮に伴う収縮は目切れのために小さい。内部の乾燥が進むと、材端と材面中央とのひずみ(収縮)は、いずれ逆転する。

【0029】

この逆転点に至れば、確実に内部が収縮を開始しており、表面割れの発生する危険性は極めて低くなった時点として判定できる。この時点の認定は、一対のひずみ計の一方は材面の中央部に、他方は端部に取り付けてデータを観察して行うことになる。

【0030】

そして、材端のひずみ計のスパンは、角部の影響を反映する程度とするのが最良であり、目切れの位置によって決めるのが最良といえるが、120mm幅の柱材であれば、おおむね20〜30mm程度の幅が望ましい。ただし、50mmでも判定は可能である。

【0031】

また、中央部の測定スパンは材端と同等とする必要はなく、目切れ位置の内側で測定できる程度であればよい。年輪幅などの個体の材質によもよるが、120mm幅であればおおむね30〜60mm程度が適切である。このようにして、高温乾燥工程(高温低湿工程)において、材表面にドライングセットが形成されて、内部の乾燥が始まり、表面に割れが発生する危険性が低くなる時期が判定可能になり、高温低湿処理された木材をタイミングをあやまたずに所定含水率に達するまで乾燥させる工程に移行させることができる。

【実施例】

【0032】

次に、本願発明に係る木材乾燥方法の1実施例を説明する。この実施例での被乾燥材はスギ正角材であり、図1に示すように、周知の乾燥機を使用していて、乾燥の全工程は(1)初期蒸煮工程、(2)高温低湿処理および(3)本乾燥工程を経て所定の含水率に達するまでとなっている。(1)初期蒸煮工程、(2)高温低湿処理は、木材表層にドライングセットを形成し、表面の割れを抑制するための熱処理である。なお、(3)本乾燥工程ではドライングセットは形成されない。

【0033】

(1)初期蒸煮工程

摂氏90度で12〜18時間の蒸煮をなし、リグニンなどを軟化させる。蒸煮は、乾燥機内を高温蒸気で満たして行い、この際、乾燥機内の空気は蒸気充填により排気されることになる。

【0034】

(2)高温低湿処理

乾球温度120℃、相対湿度35%で18〜24時間の熱処理がなされる。これによって、木材表面にドライングセットを形成し、表面割れを防ぐ。ドライングセットの形成時点は、木材の内部乾燥の始点でもあり、この時点の判定は、後述のように木材表面に取り付けたひずみ計のモニタリングにより行われる。 すなわち、モニタリングにより、木材表面の中央部の収縮率が木材端部の収縮率を上回る時点をドライングセットの形成時点あるは木材の内部乾燥の始点と判定して、木材の爾後の高温低湿処理は停止され、木材は次工程である本乾燥工程に移行される。

【0035】

(3)本乾燥工程

乾球温度90℃、相対湿度25%で乾燥が終了するまで乾燥される。すなわち、木材の含水率が目標に達するまで、例えば、構造用材(住宅の構造部材、柱など)に使う場合は含水率15%が目標となる

【0036】

当該実施例では、図1に示すように、前記初期蒸煮工程で木材を18時間処理した後、次の高温低湿処理へ移行させ、ここで約20時間の処理をなした。後述のように、この20時間とは、当該被乾燥スギ材に関して高温低湿処理を終了させるべき時点を意味している。換言すれば、この20時間の時点で、被乾燥スギ材の表面では中央部の収縮率が木材端部の収縮率を上回るようになり、表面ではドライングセットが形成され、木材内部での収縮が始まっている。

【0037】

この実施例で、一対のひずみ計は、木材表面の中央部と端部に取り付けられている。そして、ひずみ計の示すデータにより、上記段落0036で述べた高温低湿処理を終了させるべき時点を判定することになる。図2は、ひずみ計によるスギの材面中央と端部のひずみ(収縮)の状況等を表すグラフである。

【0038】

図2に示すように、蒸煮を18時間行い、高温低湿処理(乾球温度摂氏120度、湿球温度摂氏90度前後)に移行すると、移行後、約20時間経過した時点で、木材表面の中央部のひずみ量は端部のひずみ量を超えることが判明する。すなわち、図2において、材面端部のひずみ量と時間の関係を表すグラフ線1と材面中央部のひずみ量と時間の関係を表すグラフ線2とは、図示の○3で囲った地点で交差し、この交差点3から以降は時間の経過とともに中央部のひずみ(収縮)量は、材面端部のひずみ(収縮)量を超えるようになり、木材表面にドライングセットが形成されたことが判明する。なお、図において、4は中央部と端部のひずみ量の差を示すグラフ線である。そして、前述でグラフ線1と2が交差する時点を当該被乾燥木材に関して高温低湿処理を終了して表面におけるドライングセット形成の継続を停止すべき時点と判定する。次いで、木材は温度を下げた本乾燥工程に入り内部割れを防止しつつ所定の含水率に達するまで作業が継続される。

【0039】

次に、図3ないし図5により上記段落0037の内容を詳述する。図3ないし図5は、それぞれ被乾燥材(木口断面で示す)における表面部の材端と中央部の乾燥と収縮の経過模式図とこれに対応する収縮率のグラフを示す模式図である。

【0040】

図3(a)は、被乾燥材5の高温低湿処理工程における角部51の工程初期の状況を示し、同図(b)は角部(材端)51と表面中央部52の収縮率と経過時間の関係を示す模式図ある。工程初期において、図に示すように角部において含水率減少が始まり、角部はある程度縮みながらドライングセットが形成されるが、この時期では図3(b)に示すように角部(材端)の収縮率は表面中央部の収縮率を上回っている。

【0041】

図4(a)は、工程初期からある程度の時間経過(図2からわかるように10数時間)した場合の状況を示し、図において6は材表面中央部に設置されたひずみ計、7は材表面端部に取り付けられたひずみ計である。また、図4(b)は角部(材端)51と表面中央部52の収縮率と経過時間の関係を示すグラフである。この時期において、角部51はドライングセットになっていてあまり収縮しないが、材表面中央部では年輪に沿って収縮が進み、図4(b)に示すように材表面中央部52の収縮率は急速に増大して、その増大の度合いは角部(材端)51を上回るが、収縮率そのものは依然として角部(材端)51が大きい。

【0042】

図5(a)は、工程終盤の状況を示し、図5(b)は角部(材端)51と表面中央部52の収縮率と経過時間の関係を示すグラフである。この状況で材内部53の収縮が始まっており、他方、材表面の収縮はほぼ終了している。しかし、材内部53の細胞が収縮を開始すると、もう収縮する必要のない材表面中央部52の細胞も、内部の細胞と年輪に沿ってつながっているため、収縮させられる。この結果、材表面中央部52の収縮率に、材内部53の収縮が上乗せされて、図5(b)に示すようにある時点で材表面中央部52の収縮率が角部(材端)51の収縮率を上回るようになる。

【0043】

上述の随所で述べたように、本願発明では高温低湿工程において、被乾燥材表面にドライングセットを形成して材の表面割れの発生を防止するようにしている。この意義について付言する。木材から水分が出ると(乾燥すると)、木材は収縮し、正確には、含水率が約30%になると収縮が始まり、0%になるまで収縮が続く。

【0044】

乾燥させるとき、木材を自由に収縮させると、つねに含水率と収縮率の関係は一定になり、これが本来の収縮率である。しかし、木材を引っ張りながら乾燥すれば、本来の収縮量よりも小さく、木材を圧縮しながら乾燥すれば、本来の収縮量よりも大きく収縮することになる。このように、本来の収縮率を示さない場合、そこにドライングセットが形成されたといい、本来の収縮率と、引っ張ったり、圧縮したりしながら乾かしたときの収縮率との差が、セット量と呼ばれるものである。

【0045】

一方、木材は乾燥する場合、よほど薄くスライスした木材でない限り、表面と内部の含水率は異なるのが通常で、表面が先に乾燥する。すると、表面は収縮しようとするが、まだ乾いていない、つまりまだ収縮していない内部が、表面の収縮を防止するように作用するから、相対的に、表面は横に(年輪に沿って)引っ張られながら乾燥する。この力は強く、普通の温度(80℃以下)では、これによって割れが生じる。しかし、十分に高い温度で乾燥を進めると(高温低湿処理)、木材は軟らかくなり、収縮しようとする力は弱くなり、あまり収縮しないまま、含水率が低下することになる。すなわち、ここでドライングセットが形成され、含水率が下がっても縮まず、中が柔らかくなって収縮しようとする力も弱い状態にあり、割れが防止されることになる。

【0046】

上述したように、本願発明では、被乾燥材の表面にドライングセットが十分に形成されて表面割れの抑制ができるようになった時点、内部の収縮が始まる時点を基準にして高温低湿処理工程を終了するが、この「時点」の検知は具体的には材表面中央部と材表面端部のひずみ(収縮)が逆転する時点として捉え、高温低湿処理を終了すべき時として判断する。

【0047】

該実施例で、被乾燥材の表面のセット量は、図6に示されるように高温低湿処理開始から20時間で十分に形成されること、図7に示すように表面の解放ひずみは10時間くらいでプラスになり、表面割れの危険性が低くなっていることなどを総合して、材表面中央部と材表面端部のひずみ(収縮)が逆転する時点を高温低湿処理の終了時点として判断される。

【0048】

上記図6は被乾燥材表層のセット量の経過を示すグラフ、また図7は被乾燥材表面の解放ひずみの経過を示すグラフであり、いずれも該実施例に係る実験データ(高温低湿処理工程)によるものである。図6に示すように、ドライングセットは一定の時間経過により表面のドライングセットは増え始める。ドライングセットが増加し始めるということは、表面が内部の収縮に引きずられて圧縮し始めたことを示している。図7において、解放ひずみとはその時点で残っている材内の応力であり、図7では材表面の解放ひずみを示している。解放ひずみがプラスであれば圧縮の力が残っていて、表面割れの危険性が極めて小さくなっていることを示している。

【0049】

図6において、セット増加への転換は、高温低湿処理工程の開始から20時間程度で、被乾燥材表面の材端と中央部のひずみの逆転時とほぼ一致している。また、図7に示すように解放ひずみは、高温低湿処理工程の開始から10〜15時間でプラスに転じている。 この結果、高温低湿処理の時間は10〜15時間でも十分とも考えられるが、ドライングセットの経過と、安全率を見込むことなどから、20時間前後、すなわち、ひずみによる判定が適切であったことが認められる。

【図面の簡単な説明】

【0050】

【図1】本願発明の実施例に係る乾燥方法の全工程における時間経過と温度、湿度との関係をグラフである。

【図2】図1の乾燥工程において、木材表面の端部と中央部のひずみ(収縮率)の状況を示すグラフである。

【図3】(a)は木材の乾燥において、角部(材端)から材表面中央部の収縮状況を示す断面図、(b)は前記両者の収縮率を示すグラフである。

【図4】(a)は図3に示す時点から所定時間経過後の木材の乾燥において、角部(材端)から材表面中央部の収縮状況を示す断面図、(b)は前記両者の収縮率を示すグラフである。

【図5】(a)は、図4に示す時点から所定時間経過後の木材の乾燥において、木材の乾燥において、角部(材端)から材表面中央部の収縮状況を示す断面図、(b)は前記両者の収縮率を示すグラフである。

【図6】図1に示す工程において、木材表層のセット量の経過を示すグラフである。

【図7】図1に示す工程において、木材表面における解放ひずみの経過を示すグラフである。

【符号の説明】

【0051】

51.............角部(材端)

52.............表面中央部

53.............材内部

【特許請求の範囲】

【請求項1】

木材の乾燥方法であって、

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材表面のひずみが所定条件を示した時点を基準に工程ロを終了して工程ハに移行するようにしたことを特徴とする木材の乾燥方法。

【請求項2】

請求項1記載の木材の乾燥方法において、前記工程ロにおける木材表面のひずみは、木材表面における繊維と直交する方向の寸法変化であることを特徴とする木材の乾燥方法。

【請求項3】

請求項2記載の木材の乾燥方法において、前記寸法変化は木材表面の任意の2点間の距離の変化であることを特徴とする木材の乾燥方法。

【請求項4】

請求項3記載の木材の乾燥方法において、木材表面のひずみが示す前記所定条件は、木材表面中央部のひずみの値が木材表面の端部のひずみ値より大となる状態であることを特徴とする木材の乾燥方法。

【請求項5】

請求項4記載の木材の乾燥方法において、ひずみの値は一対のひずみ計によりモニタリングするとともに、前記ひずみ計の1は木材表面の中央部に装着し、他の1は木材表面の端部に装着するようにしたことを特徴とする木材の乾燥方法。

【請求項6】

次の工程からなる木材の乾燥方法。

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材内部の収縮開始を検知し、この木材内部収縮の開始時点を基準に工程ロを終了して工程ハに移行する工程。

【請求項7】

請求項6記載の木材の乾燥方法において、木材内部の収縮開始の検知は木材表面に取り付けた一対のひすみ計によりモニタリングしてこれをなし、木材表層において表面中央部の収縮が端部の収縮を上回った時点を木材内部の乾燥開始と判定するようにしたことを特徴とする木材の乾燥方法。

【請求項8】

次の工程からなる木材の乾燥方法。

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材表層におけるドライングセットの形成を検知し、この木材表層におけるドライングセットの形成時点を

基準に工程ロを終了して工程ハに移行する工程。

【請求項9】

請求項8記載の木材の乾燥方法において、木材表層におけるドライングセットの形成の検知は、木材表面に取り付けた一対のひすみ計によりモニタリングしてこれをなし、木材表層において表面中央部の収縮が端部の収縮を上回った時点を木材内部の収縮開始と判定するようにしたことを特徴とする木材の乾燥方法。

【請求項10】

請求項1ないし9いずれか記載の木材の乾燥方法において、木材は心持ちスギ材であることを特徴とする木材の乾燥方法。

【請求項1】

木材の乾燥方法であって、

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材表面のひずみが所定条件を示した時点を基準に工程ロを終了して工程ハに移行するようにしたことを特徴とする木材の乾燥方法。

【請求項2】

請求項1記載の木材の乾燥方法において、前記工程ロにおける木材表面のひずみは、木材表面における繊維と直交する方向の寸法変化であることを特徴とする木材の乾燥方法。

【請求項3】

請求項2記載の木材の乾燥方法において、前記寸法変化は木材表面の任意の2点間の距離の変化であることを特徴とする木材の乾燥方法。

【請求項4】

請求項3記載の木材の乾燥方法において、木材表面のひずみが示す前記所定条件は、木材表面中央部のひずみの値が木材表面の端部のひずみ値より大となる状態であることを特徴とする木材の乾燥方法。

【請求項5】

請求項4記載の木材の乾燥方法において、ひずみの値は一対のひずみ計によりモニタリングするとともに、前記ひずみ計の1は木材表面の中央部に装着し、他の1は木材表面の端部に装着するようにしたことを特徴とする木材の乾燥方法。

【請求項6】

次の工程からなる木材の乾燥方法。

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材内部の収縮開始を検知し、この木材内部収縮の開始時点を基準に工程ロを終了して工程ハに移行する工程。

【請求項7】

請求項6記載の木材の乾燥方法において、木材内部の収縮開始の検知は木材表面に取り付けた一対のひすみ計によりモニタリングしてこれをなし、木材表層において表面中央部の収縮が端部の収縮を上回った時点を木材内部の乾燥開始と判定するようにしたことを特徴とする木材の乾燥方法。

【請求項8】

次の工程からなる木材の乾燥方法。

イ:木材を蒸煮する工程

ロ:蒸煮工程を経た木材を高温低湿処理する工程、

ハ:次いで、高温低湿処理された木材を所定含水率に達するまで乾燥させる工程、を具え、前記工程ロにおいて、木材表層におけるドライングセットの形成を検知し、この木材表層におけるドライングセットの形成時点を

基準に工程ロを終了して工程ハに移行する工程。

【請求項9】

請求項8記載の木材の乾燥方法において、木材表層におけるドライングセットの形成の検知は、木材表面に取り付けた一対のひすみ計によりモニタリングしてこれをなし、木材表層において表面中央部の収縮が端部の収縮を上回った時点を木材内部の収縮開始と判定するようにしたことを特徴とする木材の乾燥方法。

【請求項10】

請求項1ないし9いずれか記載の木材の乾燥方法において、木材は心持ちスギ材であることを特徴とする木材の乾燥方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−51231(P2012−51231A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−195394(P2010−195394)

【出願日】平成22年9月1日(2010.9.1)

【出願人】(501186173)独立行政法人森林総合研究所 (91)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月1日(2010.9.1)

【出願人】(501186173)独立行政法人森林総合研究所 (91)

【Fターム(参考)】

[ Back to top ]