温度調節材料の熱特性試験方法および装置

【課題】相変化物質を利用して外部環境の温度変化による材料の温度変化を緩和するための温度調節材料を評価するのに特に適した、温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することができる温度調節材料の熱特性試験方法および装置を提供する。

【解決手段】入力エネルギーをコンピュータ制御されたヒータと相変化物質の相変化温度以下の一定温度に調節されたクーラとの間に試験片を把持し、上記ヒータの入力エネルギーを増加あるいは減少させ、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させ、入力エネルギー、試験片のヒータ側温度、試験片のクーラ側温度を非定常状態で測定する。

【解決手段】入力エネルギーをコンピュータ制御されたヒータと相変化物質の相変化温度以下の一定温度に調節されたクーラとの間に試験片を把持し、上記ヒータの入力エネルギーを増加あるいは減少させ、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させ、入力エネルギー、試験片のヒータ側温度、試験片のクーラ側温度を非定常状態で測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は材料の熱特性試験方法および装置に関するものであり、詳しくは相変化物質(いわゆるPCM)を利用して外部環境の温度変化による材料の温度変化を緩和するための温度調節材料を評価するのに適した温度調節材料の熱特性試験方法および装置に関するものである。

【背景技術】

【0002】

近年、室温や体温付近の溶融温度または固化温度を有するパラフィン等の相変化物質を含浸したり付着させたり、あるいは相変化物質を含有したマイクロカプセルを混合したり接着させたりした温度調節材料が開発、市販されている。

【0003】

例えばこれら温度調節材料をとりまく環境温度が相変化物質の相変化温度より低い温度から相変化物質の溶融温度に上昇すると、相変化物質は溶融すると同時に熱エネルギーを吸収し、温度調節材料の温度上昇を緩和する効果を生じる。またこれら温度調節材料をとりまく環境温度が相変化物質の相変化温度より高い温度から相変化物質の固化温度に下降すると、相変化物質は固化すると同時に熱エネルギーを放出し、温度調節材料の温度変化を緩和する効果を生じる。したがって温度調節材料の熱特性を試験する場合、入力エネルギーあるいは温度を定常状態とすることは目的にかなっていない。温度調節材料の熱特性を試験する場合には入力エネルギーあるいは温度を変化させ、相変化物質の相変化温度周辺の非定常状態での熱特性を試験する必要がある。

【0004】

すなわち定常状態での材料の熱特性試験方法として従来からよく知られているものに、JIS A 1412−1(熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法))およびJIS A 1412−2(熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法))等がある。しかしながらこの方法の原理はその本文に記載されているように、「等温面の2枚の平行平板によってはさまれた無限の板状の試験体の内部に定常状態の一次元熱流が流れるようにしたもの」、および「試験体と熱流計を重ね、加熱板と冷却熱板で所定の平均温度と温度差を与え定常状態とし、熱流計と試験体の同一の伝熱領域を同時に一次元で低密度の熱流が通過するようにしたもの」であり、非定常状態を生起するための相変化物質の相変化の効果を試験するにはふさわしくない。それゆえ、これらJISに規定されている熱抵抗及び熱伝導率の測定方法によって相変化物質の熱特性の試験を行うことは適切でない。

【0005】

相変化物質を利用して外部環境の温度変化を緩和する温度調節材料の試験方法として従来から行われている例として、次のようなものがある。

【0006】

従来例1: 示差走査熱量計(以下、DSC)(特許文献1〜2など)を用いる方法。良く知られているように、DSCは試料(例えば試験片の粉砕または裁断物等)と基準物質の温度を一定のプログラムに従って制御されるヒータを介して変化させながら、その試料と基準物質へ流入する熱量差を温度の関数として測定する方法である。試料および基準物質はそれぞれ熱伝導性が良い直径6〜7mm程度の試料ホルダおよび基準物質ホルダ中に加圧、封入し、それらホルダをヒータ上にのせ、ホルダ全面から均一に加熱するように工夫されている。したがって、数mg〜数十mg程度の微量の試料でも試験可能であり、相変化物質自身あるいはそれを含有するマイクロカプセルの評価をミクロに行うには適している。しかしながら例えば一般の温度調節材料ではマクロにみると、相変化物質の存在濃度に多少の変動、分布があるのが普通で、試験結果から大面積の材料の特性を推定するためには、サンプリングおよび測定を多数回行い、統計処理するという膨大な作業が必要である。また測定準備作業として、試料を裁断したり粉砕する作業も要する。さらに試料等をホルダ中に加圧、封入するため、例えば衣料用材料の場合には、実際に使用する際の含気率と大きく異なる状態で試験することになり、試験結果から衣料用生地の特性を推定することは非常に困難となる。以上の理由から、大面積の温度調節材料より採取した試験片の試験をマクロに、直接、簡便、迅速に行うことができる試験装置の開発が望まれる。

【0007】

従来例2: JIS L 1096記載のA法(恒温法)保温性試験機を用い、保温率を求めている例もある(特許文献5など)。この方法は前述のJIS A 1412と同様に、定常状態での試験方法である。一定温度に制御した恒温発熱体を有するこの装置を用いると、大面積の温度調節材料より採取した試験片のマクロな熱損失を測定でき、その測定値から保温率の評価を直接行うことはできる。この方法は良く知られているように、基本的には一定温度に制御した恒温発熱体に試験片を取り付け、低温度の外気に向かって流れ出す熱量が一定となり、発熱体の表面温度が一定値を示す定常状態になってから2時間後に試験片を通過して放散される熱損失を求め、これと試験片のない裸状のままで同様の温度差および時間に放散される熱損失とから保温率を求めるものである。低温度の外気に向かって流れ出す熱量が一定となり、発熱体の表面温度が一定値を示すようになってから熱損失を測定するのが原則であるので、相変化物質の熱特性を試験する場合には、その方法を工夫する必要がある。従来例では一定温度に発熱体の温度を設定しておき、その発熱体を試験片で覆って熱損失の測定を行い、保温率を求め、加工効果を比較しているが、測定方法の詳細が不明である。

【0008】

本発明者らが推定するに、上記JIS記載の装置を利用して試験を行うためには、相変化物質の相変化温度を予め測定し、例えば相変化物質の相変化温度より数℃低温側に発熱体温度を設定して表面温度が一定値を示すようになってから熱損失を測定し、相変化物質の相変化が生じず熱損失に大差ない場合はさらに発熱体温度を1℃上昇させて同様に熱損失を測定して熱損失の差が大きくなる領域の目安をつけ、次いでその領域内を例えば0.2℃間隔で同様の測定を繰り返すという膨大な試験を行うことが考えられる。前述のDSCによる相変化物質の相変化温度(溶融温度)の例は18〜33℃、特に25〜28℃であることが多いが、温度上昇速度を変化させると異なった結果となることが公知であり、また相変化温度も極大温度の周りに分布をもつことも公知で、上記JIS記載の試験装置を利用して行う試験温度を推定することも容易でない。したがって、簡便、迅速かつ再現性が良い試験装置の開発が望まれる。

【0009】

またこの装置を利用して上記JIS法とは異なった方法、例えば発熱体温度を相変化物質の相変化温度以上の温度に設定して加熱を開始し、発熱体温度が相変化物質の相変化温度より低温側で一定値を示す前から熱損失の測定を開始し、発熱体温度をさらに上昇させつつ相変化物質による吸熱も含めた熱損失の測定を行うことも考えられるが、加熱体温度は上昇中であるので、熱損失の測定を開始する温度の決め方により、熱損失の測定値に差異が生じる。したがってこの場合も、簡便かつ再現性の良い試験装置の開発が望まれる。

【0010】

さらに上記JIS記載の装置では、相変化物質が材料に及ぼす温度効果は測定できないので、熱量定量が可能な試験装置のほかに、相変化物質が材料に及ぼす温度効果も測定できる試験装置の開発が望まれる。

以上に述べた二種類の方法、装置のほかに、ヒータを有する熱特性試験装置を用いないものとしては、次の従来例3〜4のようなものもある。

【0011】

従来例3: 試験片中に熱電対温度計の温度センサを挿入するかまたは試験片を温度センサに巻き付け、低温および高温の恒温室間を移動し、試験片の表面温度を各1〜2時間のあいだ測定する方法(特許文献3〜4など)。この場合、試験片温度測定系には一般的な装置を用いることができるが、低温または高温の恒温室が必要であり、また特に移動に際して試験片と温度センサとの接触状態が変動し、温度測定値の再現性が不良となる恐れが大であり、また試験片の温度を経時的に記録するコンピュータ等の移動は困難であるので、温度測定値の再現性がさらに不良となる恐れが大である。また一般的に、測定に長時間を要する。そのため、新たな恒温室のような大がかりな装置を必要とせず簡便かつ迅速に、測定値の再現性を向上させることができる試験装置の開発が望まれる。

【0012】

さらにこの方法では熱量定量が不可能であるので、相変化物質が材料に及ぼす温度効果の測定のほかに、熱量の定量もできる試験装置の開発が望まれる。

【0013】

従来例4: 着用、官能試験による方法(特許文献6等)。この場合、感覚の鋭い被験者を選び、試験日前の生活を規制し、試験直前の安静時間を十分とるという配慮が必要である。試験時間も吸熱および発熱試験にそれぞれ4〜5時間が必要である。また十分な温度刺激の差がなければ、測定値の再現性が不良となりまた定量化することは容易でない場合が多い。そのため、簡便、迅速でかつ測定値の再現性を向上させることができる試験装置の開発が望まれる。

【0014】

【特許文献1】特開平06−200417号公報

【特許文献2】特開2001−279234号公報

【特許文献3】特開平05−156570号公報

【特許文献4】特開2002−317329号公報

【特許文献5】特開平06−200409号公報

【特許文献6】特開2003−246931号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

相変化物質(いわゆるPCM)を利用して外部環境の温度変化による材料の温度変化を緩和するための温度調節材料を評価するのに特に適した、温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することができる温度調節材料の熱特性試験方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明は第1に、相変化物質の相変化を利用する温度調節材料の熱特性を試験する方法において、入力エネルギーおよび/または温度をコンピュータ制御されたヒータと相変化物質の相変化温度の下方の一定温度に調節されたクーラとの間に試験片を把持し、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させ、入力エネルギー、試験片のヒータ側温度および/または試験片のクーラ側温度を非定常状態で測定することを特徴とする温度調節材料の熱特性試験方法である。

【0017】

本発明は第2に、試験片のヒータ側の最高到達温度と試験片のクーラ側の最低到達温度との差を用いて評価する上記温度調節材料の熱特性試験方法である。

【0018】

本発明は第3に、入力エネルギーの最大値と最小値とを用いて試験片のヒータ側の推算最高到達温度と試験片のクーラ側の推算最低到達温度とを求めて評価する上記温度調節材料の熱特性試験方法である。

【0019】

本発明は第4に、相変化物質の相変化を利用する温度調節材料の熱特性試験装置において、入力エネルギーおよび/または温度をコンピュータ制御して相変化物質の相変化温度の下方または上方から上方または下方まで連続的に温度可変であるヒータ3、そのヒータ3の外部表面4に対峙して試験片5を把持する外側表面6を有する相変化物質の相変化温度の下方の一定温度に調節可能なクーラ7、ヒータ3の外部表面4に接触させる試験片5の表面温度を測定するための少なくとも一つの温度センサ8、クーラ7の外側表面6に接触させる試験片5の表面温度を測定するための少なくとも一つの温度センサ9、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させる制御装置10と、入力エネルギー測定装置11、相変化物質の相変化温度の下方の一定温度に調節するクーラ7の温度調節装置12、温度センサ8、9と連結した温度測定装置13、とから構成されていることを特徴とする温度調節材料の熱特性試験装置である。

【0020】

本発明は第5に、ヒータ3、ヒータ3に面する試験片5の表面温度測定用の温度センサ8、クーラ7に面する試験片5の表面温度測定用の温度センサ9、クーラ7をこの順に配置した一組の組立に対し、同一のもう一組をヒータを中心にして対称に配置し、二つの試験片の熱特性を同時に試験することを特徴とする上記温度調節材料の熱特性試験装置である。

【0021】

本発明は第6に、試験片とクーラとの間にスペーサ14を備えたことを特徴とする上記温度調節材料の熱特性試験装置である。

【0022】

本発明は第7に、試験片5へ圧力をほぼ垂直に加える圧力調整手段20を有することを特徴とする上記温度調節材料の熱特性試験装置である。

【0023】

本発明は第8に、温度センサがフィルム状温度センサである上記温度調節材料の熱特性試験装置である。

【0024】

本発明は第9に、ヒータ、クーラが直線状の支持具により支持されている上記温度調節材料の熱特性試験装置である。

【発明の効果】

【0025】

本発明により、従来は不可能であった相変化物質を利用して外部環境の温度変化による材料の温度変化を緩和するための温度調節材料を評価するのに特に適した、温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することができる温度調節材料の熱特性試験方法および装置を提供できる。

【発明を実施するための最良の形態】

【0026】

本発明において試験の対象とする材料の典型例は、相変化物質が付与された材料、すなわち織物、編物、コーティング布、不織布、シート等の材料や紙等の多孔質材料であるが、このほか薄い板状のボードやフィルム、ならびに相変化物質が付与されていない対照材料等も含む。通常はこれら材料から試験片を採取して試験に用いる。

【0027】

ここに相変化物質の付与とは、相変化物質そのものあるいは相変化物質を含有するマイクロカプセルを材料あるいは微細なボイド中に含有、含浸、付着、接着させることを総称する。

【0028】

以下に図面を参照しながら、本発明を実施するための最良の形態について詳細に説明する。

【0029】

図1は本発明の一例である横型配置装置の試験片加熱冷却部の側面の概念図である。

ヒータ3への入力エネルギーはコンピュータ制御し、その入力エネルギーを増加あるいは減少させることにより、上記ヒータ3の温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させることができる。

【0030】

そのヒータ3の外部表面4に対峙して試験片5を把持する外側表面6を有する温度可変に設定可能なクーラ7、ヒータ3の外部表面4に接触させる試験片5の表面温度を測定するための温度センサ8、クーラ7の外側表面6に接触させる試験片5の表面温度を測定するための温度センサ9を、それぞれ横方向に配置する。なお図示はしていないが、ヒータ3への入力エネルギーを連続的に変化させる制御装置(図5の10)と入力エネルギー測定装置(図5の11)、クーラ7の温度制御装置(図5の12)、温度センサ8、9と連結した温度測定制御装置(図5の13)も別途備えている。

【0031】

この図では、ヒータ3はガードヒータ1を内蔵した断熱部材2により断熱されている例を示した。ヒータ3はその内部に発熱体を内蔵しており、入力エネルギーを供給することにより加熱される。

ヒータ3は熱容量が小さく、入力エネルギーに対するヒータ温度上昇の時定数が小であることが望ましい。熱容量を小さくし時定数を小とするためには、例えば高電気抵抗の金属線等をアルミ合金等で包含鋳造した高出力かつ軽量の薄い板状の剛性体とすることが望ましい。

【0032】

断熱部材2は断熱性の高い石膏ボード等を用いてもよいが、相変化物質を利用した材料の試験は、一般には室温より低温から体温よりやや高めの温度の範囲までで行えばよいため、例えば蒸気配管の保温に用いられる発泡ポリスチレン等の断熱性のある発泡高分子材料を用いることが望ましい。そうすることにより断熱部材の低熱容量化、軽量化も達成することができ、例えば後述の図3のような縦型の試験装置や、後述の図6のような二つの試験片を同時に試験する装置の場合に特に望ましい。

【0033】

断熱部材の熱容量が大等の理由により、特に降温過程でガードヒータの温度が低下しにくい等の問題が発生する場合には、必要に応じて再現性良く放冷させるとか、後述のクーラ等の再現性ある冷却装置を併用してもよい。

【0034】

次に、ヒータ3は入力エネルギー制御装置(図5の10)によりプログラムにしたがって入力エネルギーをコンピュータ制御され連続的に変化させる。その入力エネルギーは入力エネルギー測定装置(図5の11)により測定される。入力エネルギーの時間に対するパターンに対して得られる情報については、後述する。相変化物質の相変化は測定方法にもよるが通常数℃程度の温度範囲でおこり、また相変化エネルギーは例えば100〜200kJ/kg程度で著しく大きくはない。そのため通常行われる温度制御方式によるとハンチングを生じ、入力エネルギーの変動が相対的に大となり、好ましくない。したがって、入力エネルギー能動制御方式とし、ヒータ温度を追従させることが、誤差を小とし再現性を高めるために望ましい。

【0035】

ヒータ3への入力エネルギーは試験片を加熱する面積により変化するが、40〜800W/m2程度の入力が可能であることが望ましい。例えば市販のカトーテック株式会社製KES−F7 サーモラボIIタイプの5cm×5cmのヒータ部分を改造して用いる場合、厚さはできるだけ薄い板状鋳込みヒータで、0.1〜2W程度の入力が可能であることが望ましい。

【0036】

ヒータ3の外部表面(試験片加熱面)は、クーラ7の外側表面(試験片冷却面)と対峙するように配置する。試験片5はヒータ3とクーラ7の間に位置させる。

【0037】

クーラ7は相変化物質の相変化温度より低温にその表面温度を維持させることを目的とするもので、例えば試験室の環境温度以上に加熱して用いる場合もクーラの定義に含める。従来、ヒータとそれよりも表面温度が低くかつ一定温度の低温ボックスを用いた装置として、例えば前記カトーテック株式会社製KES−F7サーモラボIIタイプの試験装置が知られている。この装置は室温の水を流したウォーターボックスとヒータとの間に試験片をはさみ、定常状態に達したのちヒータの熱損失を測定し、熱伝導率を算出するものである。用いるクーラ7は、このような水冷タイプではその重量が大となり、特に後述の図3のような縦型の試験装置とする場合には、試験片に加わる荷重が大となって試験片が圧縮され、例えば実際に使用される場合の繊維の形態や構造と異なってしまうので、好ましいとはいえない。クーラ7としては、例えばペルチェ素子を用いたものが望ましい。ペルチェ素子を用いたクーラは様々な仕様のものが市販されており、一般に最大温度差は60〜70℃で、放熱側温度は約30℃程度のものが入手しやすい。例えば5cm×5cmのサーモモジュール製品として、最大温度差71℃、温度差△T=0℃の場合の理想的最大吸熱量110Wのものも、例えば蝶理株式会社から購入できる。また例えばカトーテック株式会社製KES−F7サーモラボのサーモクール改造品としても購入できる。クーラ7の温度は、通常5〜20℃とするが、冬季の模擬試験を行うためには、0℃あるはそれ以下の温度に冷却してもよい。クーラ7は通常、冷却板15、ペルチェ素子16、ヒートシンク17,ファン18で構成される。

【0038】

次に、試験片5と接するヒータ3の外部表面4の寸法と、同一の試験片5と接するクーラ7の外側表面6の寸法とは同一とする。試験片と接する面の寸法は3cm×3cm〜30cm×30cm程度が好ましく、5cm×5cm〜10cm×10cmであることが測定精度と作業上望ましい。また試験片5は、上記ヒータ3の外部表面4およびクーラ7の外側表面6を覆うのに十分な面積が必要で、その面積比は1.0〜1.3倍程度に試験片の面積が大であることが好ましい。

【0039】

ヒータ3と試験片5との間には温度センサ8を位置させ、これを温度測定装置13と連結して試験片の表面温度を測定する。温度測定装置は、0〜80℃程度の温度範囲で、0.1℃以下の精度で測定可能であることが好ましい。ただし通常の熱電対等を用いると、リード線の太さによる間隙が試験片とヒータとの間に形成され、測定誤差の増大や再現性の低下を引き起こし好ましくない。このため、温度センサ8としては薄いフィルム状温度センサを用いることが望ましい。またクーラ7と試験片5との間に温度センサ9を位置させ、これを温度測定装置(図5の13)と連結して試験片の表面温度を測定するが、同様に温度測定装置は、−20〜50℃程度の温度範囲で、0.1℃以下の精度で測定可能であることが好ましく、薄いフィルム状温度センサを用いることが望ましい。

【0040】

さて横型試験装置の場合、上記のヒータ3、クーラ7は直線状の支持具19により支持し、ヒータ3の外部表面4とクーラ7の外側表面6とで試験片5を把持した場合、外部表面4と外側表面6とが隣接してあい対峙し、熱流が外部表面4から外側表面6にほぼ全量流入するように配置できるようにすることが望ましい。

【0041】

また上記試験片5の側方より、例えばハンドルやバネを有する圧力調整手段20により、圧力を試験片にほぼ垂直に加えることが望ましい。加える圧力は、衣料品を実際に着用する状態により近づけるために、例えば織物の厚さを測定する場合に加える圧力、すなわち普通の織物では23.5kPa(240gf/cm2)、有毛織物では0.7kPa(7gf/cm2)とすることが望ましい。

【0042】

次に、前述したヒータ3への入力エネルギーの時間に対するパターンと、そうすることにより得られる情報について説明する。

【0043】

まず本発明では、試験片を取り付けた試験装置を例えば低温の恒温室から高温の恒温室に移動させるのではなく、ヒータ3への入力する電力エネルギーの時間に対するパターンを、代表的には直線状の鋸歯型または正弦曲線として入力エネルギーを増加、減少させて非定常状態をつくりだす。例えば試験片をヒータとクーラとに密接させる場合、標準的には平均150W/m2程度、最小50W/m2程度、最大250W/m2程度とし、15分間程度で加熱、冷却するサイクルを繰り返す。クーラ7の温度は例えば10℃程度の一定とする。なお、測定の1サイクル目は試験片の加熱、冷却に伴い、例えば繊維材料の配向結晶化が起こり測定値に誤差を生じる可能性があるので、2サイクル目の測定結果を用いることが好ましい。このようにするとヒータ側の試料表面温度の最高値と最低値とは試料によって異なるが、それぞれ概ね25〜60℃、および15〜30℃程度、平均的な加熱または冷却の速さは0.3〜5℃/分となるのが一般的である。この平均的な加熱または冷却の速さは、一般にDSCによる繊維の熱解析の際に行われる10〜20℃/分に比較して遅くしてあるので、系の熱エネルギーの変化に対する相変化エネルギーの比率が大となり、相変化の効果をより検出しやすくするものである。

【0044】

相変化物質を付与した材料の評価は、この最高温度と最低温度を特性値として用いてもよいが、この値は相変化物質の相変化温度および相変化エネルギーはその化学組成により変化し、また試料の熱抵抗による影響も受ける。したがって最適な入力エネルギーが異なる場合があり、異なる材料間の比較がしにくくなることがある。そこで上記最高温度と最低温度をそのまま用いるのでなく、異なる材料であっても比較ができる別の工夫をすることも意味がある。その一つの方法は推算値と比較した相対値を用いる方法である。すなわち、上記ヒータ3の入力エネルギーがすべてクーラ7に移動した場合、上記最大入力エネルギーを熱抵抗値で割ると、試験片の推算最高温度とクーラ温度との差を求めることができる。同様に上記最小流入エネルギーを熱抵抗値で割ると、試験片の推算最低温度とクーラ温度との差を求めることができる。したがって最大入力エネルギーを熱抵抗値で割った値から最小入力エネルギーを熱抵抗値で割った値を引くと、(推算最高温度とクーラ温度との差)―(推算最低温度とクーラ温度との差)、すなわち推算最高温度と推算最低温度との差に相当する値が算出できる。

【0045】

これら最高温度と最低温度に着目すると、相変化物質を利用した材料では相変化エネルギーによる吸熱および放熱があるため、推算最高温度と推算最低温度との差に比べ、実測の最高温度と実測の最小温度との差が小さくなる。さらにこの最高温度と最低温度との差を求めることは、クーラ温度の項が消去され、計算が単純化されるという利点がある。したがって、上記実測最高温度と実測最低温度との差の値を、推算最高温度と推算最低温度との差に相当する値で割ると、相変化物質を利用した材料の熱特性が比較できる一つの指標(温度調節指標)とすることができる。一般的にこの値は熱抵抗や相変化物質の付着量によって変化するが、例えば相変化物質未付与材料の場合は約0.75〜1.00、相変化物質付与材料の場合は約0.50〜0.95となり、熱抵抗がほぼ同等の場合は相変化物質加工材料の方が相対的に小さい値となる。また相変化物質未付与材料と相変化物質付与材料との差は、材料および加工にもよるが0.05〜0.25程度、相変化物質付与材料の方が小さい値となり、材料温度の上昇あるいは下降を遅延させる効果を表すことが判る。

【0046】

次に、前述したヒータ3への入力エネルギーの時間に対する別のパターンと、得られる情報について説明する。上記ではまずヒータ3へ能動的に入力する電力エネルギーの時間に対するパターンを正弦曲線とする例を説明した。これとは異なり、前述したヒータ3への入力エネルギーを経時的、能動的に直線的に上昇あるいは下降させ、クーラ7の温度は一定にしておくと、試験片温度は経時的、受動的にほぼ直線的に上昇あるいは下降する。試験片の表面温度を経時的に測定すると、相変化物質の相変化温度付近の温度で、温度上昇速度あるいは温度下降速度の遅延が生じる。この温度上昇速度あるいは温度下降速度の遅延を、相変化物質加工した材料の熱特性とすることもできる。

【0047】

次に、前述したヒータ3への入力エネルギーの時間に対するさらに別のパターンと得られる情報について説明すると、上記に述べたヒータ3へ能動的に電力エネルギーを入力するのでなく、ヒータ3の温度を能動的に制御し、ヒータ3への入力電力エネルギーを受動的に行うこともできる。この場合、前述のように、入力電力能動的制御方式に比較して測定の再現性は劣るが、材料の熱量移動特性を温度特性と同様の結果を得ることもできる。なおヒータ3〜クーラ7の組み合わせの順は、逆にしてもよい。

【0048】

これらの工夫により、従来は不可能であった相変化物質を利用して外部環境の温度変化を模擬した温度変化を試験片に与え、材料の温度変化を緩和するための温度調節材料を評価するのに特に適した、温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することができる。

【0049】

図2は試験片に加える圧力の調整手段として、分銅21と滑車22とを用いた横型の試験装置の他の例である。

【0050】

図1では横型の試験装置の試験片加熱冷却部について説明したが、これを縦型にした試験装置の試験片加熱冷却部の側面の概略図を図3に示す。組立は図1とほぼ同一であるが、図3では、クーラ7により試験片に加えられる圧力が例えば織物の厚さを測定する場合に加える圧力よりも小さい場合、分銅21等によりその圧力を調節することが簡便で、かつ必要である。また逆に、クーラ7により試験片に加えられる圧力が例えば織物の厚さを測定する場合に加える圧力よりも大きい場合、例えば滑車22等でクーラ7と分銅21等とを連結してその圧力を調節するとよい。また天秤の原理を利用することもできる。図3で示した装置によっても、図1で説明したと同様の材料の熱特性を試験することができる。なおヒータ3〜クーラ7の組み合わせの順は、逆にしてもよい。

【0051】

図4は縦型の試験装置の試験片加熱冷却部の側面の他の例の概略図である。組立は図1とほぼ同一であるが、図4では、クーラ7により試験片に加えられる圧力が例えば織物の厚さを測定する場合に加える圧力よりも小さい場合、分銅20等によりその圧力を調節することが簡便で、かつ必要である。また逆に、クーラ7により試験片に加えられる圧力が例えば織物の厚さを測定する場合に加える圧力よりも大きい場合、例えばバネ25等でクーラ7を支えてその圧力を調節するとよい。図4で示した装置によっても、図1で説明したと同様の材料の熱特性を試験することができる。なおヒータ3〜クーラ7の組み合わせの順は、逆にしてもよい。

【0052】

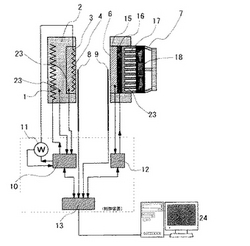

図5は本発明に係わる制御系の一構成例を示す概念図である。まずクーラ温度制御部12に電源を供給し、クーラ7を所定温度に冷却する。クーラの温度は温度センサ23により検出され、クーラ温度制御装置12に出力する。次いで試験片を把持(図示せず)ののち、ヒータ3およびガードヒータ2に電源を供給する。ヒータ3およびガードヒータ2の温度は、温度センサ23によりモニターする。入力エネルギーを連続的に変化させる制御測定装置手段13により、入力エネルギーを連続的に変化させる。この時のヒータ温度およびガイドヒータ温度はそれぞれの温度センサ23により測定される。計時データとともにコンピュータ24に記憶、演算され、必要に応じて数値あるいはグラフとして出力される。

【0053】

次に図6は、本発明の実施態様における別の試験装置の試験片加熱冷却部側面の概略図の例である。この装置では図1で示した組立を2組用い、試験をさらにより迅速、簡便かつ再現性良く行うことができる。すなわち、ヒータ3、ヒータ3に面する試験片5の表面温度測定用のフィルム状温度センサ8、クーラ7に面する試験片5の表面温度測定用のフィルム状温度センサ9、クーラ7をこの順に配置した一組の組立と同一の、クーラ7、クーラ7に面する試験片5の表面温度測定用のフィルム状温度センサ9、ヒータ3に面する試験片5の表面温度測定用のフィルム状温度センサ8、ヒータ3をこの順に配置した他の一組の組立とを、ヒータ3を隣接させかつこれらヒータに対して対称に配置させたもので、二つの試験片の熱特性を同時に試験することを特徴とする。

【0054】

図6では図1と同様の加熱関連装置を2組用いた場合を例示したが、他の例として、前述の板状ヒータや、例えば薄くエッチングされた金属箔を熱抵抗としてポリイミド等の耐熱性高分子材料シート中に埋め込んだシート状ヒータなどのヒータの両面を二つの試験片で挟む構成としてもよい。その場合、断熱部材やガードヒータを省略できるので、例えば断熱部材の熱容量が過大等の理由により、特に降温過程でガードヒータの温度が低下しにくい等の問題が発生することがない。

【0055】

図6に例示した装置を用いることにより、図1、図2、図3、もしくは図4に例示した試験装置では2回行わなければならない試験を同時に行うことができると同時に、装置周辺環境の変化の影響や、電源電圧の変化の影響を最小限にとどめることができるので、温度調節材料の温度特性または熱量移動特性の評価を、より簡便、迅速かつ再現性良く評価することができる。

【0056】

なお前述した厳密な温度調節指標を求めずに、複数の試験片表面の温度の大凡の比較のみを参考として行いたい場合には、図1、図2、図3、もしくは図4に例示した試験装置に同時に複数の試験片と複数の温度センサを取り付けて、試験片間の相対比較試験を行うことも可能である。

【0057】

図7は、本発明の実施態様におけるさらに別の試験装置の加熱冷却部の概略図の例である。この装置を用いことにより、さらに衣料品を実際に着用した場合に近い状態での試験を行うことができる。すなわち図1、図2、図3、図4で説明した装置では、試験片5はクーラ7に密接させるので、試験片5からクーラ7に熱伝導で移動する熱量が大である。しかしながら図7の装置では試験片5とクーラ7との間にスペーサ14を挿入し、試験片5とクーラ7との間に空隙を設けてある。そうすることにより、衣料品を実際に着用して変動する温度の外気に触れた場合に近い状態を模擬することができる。温度センサ9は試験片表面の温度を測定するほか、図7に示したように、スペーサにより形成された微小空間の温度を測定しても良い。このように構成すると、外部環境の温度変化を模擬した温度変化を試験片に与え、衣料品着用状態を模擬した温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することもできる。

【0058】

ただし試験片とヒータおよびクーラとを密着させる場合と同じ条件で試験を行うと、試験片とクーラとの間に設けた空間の熱抵抗が大のため、試験片の表面温度が上昇してしまい、相変化物質の相変化温度よりも高温領域で試験してしまう場合が多い。したがってスペーサの厚みは一般には1mm以下、好ましくは0.5mm以下とし、入力の最大電力は試験片とヒータおよびクーラとを密着させる場合の約1/5以下とすることが望ましい。

【実施例1】

【0059】

図1に示したと同様の試験片加熱冷却部を有する横型配置装置と、図5に示したように構成した制御系を用いて、繊維生地材料の試験を20℃、65%RHの試験室内で行った。ヒータとしては、ガードヒータを有するカトーテック株式会社製KES−F7 サーモラボIIタイプの加熱部5cm×5cmのヒータ部分を厚さ1mmのアルミ鋳込みヒータに改造して用いた。またクーラはペルチェ素子を用いたカトーテック株式会社製KES−F7サーモラボのサーモクールを冷却部5cm×5cmに改造して用いた。フィルムタイプの温度センサとしては、安立計器株式会社製の529型と温度計AM−7002型を用いた。温度測定値は、株式会社キーエンス製USB対応PCカード型データ収集システムで収集、記録したほか、直接パソコンにも収集、記録するようにした。

【0060】

相変化物質を含有する試験材料としては、昇温速度20℃/分のDSC測定で30℃付近に吸熱のピークが観察された生地Aと31℃付近に吸熱のピークが観察された生地Bとより、それぞれ5.5cm×5.5cmの試験片を切り出した。対照材料としては、生地A、Bとほぼ同じ厚さの市販生地C、Dを用い、同様に試験片を切り出した。

【0061】

クーラの表面温度を10℃に調整したのち、上記生地をヒータの加熱面とクーラ冷却面との間にはさみ、175gの圧力を加えて把持した。そののち、プログラムにより入力最大電力を0.625W(すなわち250W/m2)、入力最小電力を0.125W(すなわち50W/m2)、1サイクル15分とした直線状の鋸刃型に変化する電力をヒータに連続的に入力し、試験片のヒータ側の温度およびクーラ側温度を測定し、次いで2サイクル目のヒータ側の試験片表面温度の最高到達温度(℃)およびクーラ側の試験片表面温度の最低到達温度(℃)を求めた。

別途ASTM規格に従い熱抵抗(℃・m2/W)を測定した。

これらの値を用い、温度調節指標、すなわち温度調節指標=(最高到達温度−最低到達温度)/(250−50)/(熱抵抗)も求めた。

結果を表に示す。

【0062】

【表1】

【0063】

これらの結果から、加工生地は加工生地とほぼ同等の熱抵抗の未加工生地に比較し、試験片表面の最高到達温度と最低到達温度との差が小さく、温度調節能力があることが判る。

また加工生地は未加工生地に比較し、温度調節指標も小さく、温度調節能力があることが判る。さらに試験片表面の最高到達温度と最低到達温度との差は生地の熱抵抗の影響を受けるので、熱抵抗が大幅に異なる材料間の比較は困難であるが、上記温度調節指標を計算することにより、熱抵抗が大幅に異なる材料間の比較もできることが判る。

なお図示はしていないが、入力電力や、加工試験片と未加工試験片の表面温度等を時間軸に対してプロットすると、加工効果を視覚的にも比較することができる。

【実施例2】

【0064】

図7に示したと同様の、試験片とクーラとの間に0.5mmのスペーサを挿入して試験片5とクーラ7との間に空隙を設けた試験片加熱冷却部を有する横型配置装置を用い、プログラムにより入力最大電力を0.125W(すなわち50W/m2)、入力最小電力を0.025W(すなわち10W/m2)とした以外は、実施例1と同じ試験を行い、クーラ側の試験片表面温度を測定した。

結果を表に示す。

【0065】

【表2】

温度調節指標は求めることができないが、温度効果のみは試験することができることが判る。

【図面の簡単な説明】

【0066】

【図1】本発明に係わる横型の温度調節材料の熱特性試験装置の試験片加熱冷却部の一構成例を示す側面の概略図である。

【図2】本発明に係わる横型の温度調節材料の熱特性試験装置の試験片加熱冷却部の他の一構成例を示す側面の概略図である。

【図3】本発明に係わる縦型の温度調節材料の熱特性試験装置の試験片加熱冷却部の一構成例を示す側面の概略図である。

【図4】本発明に係わる縦型の温度調節材料の熱特性試験装置の試験片加熱冷却部の他の一構成例を示す側面の概略図である。

【図5】本発明に係わる材料の熱特性試験装置における制御手段の一構成例を示す概略図である。

【図6】本発明に係わる横型の温度調節材料の熱特性試験装置の試験片加熱冷却部の他の一構成例を示す側面の概略図である。

【図7】本発明に係わる横型の温度調節材料の熱特性試験装置の試験片加熱冷却部のさらに他の一構成例を示す側面の概略図である。

【符号の説明】

【0067】

1: ガードヒータ

2: 断熱部材

3: ヒータ

4: ヒータの外部表面

5: 試験片

6: クーラの外側表面

7: クーラ

8、9: フィルム状温度センサ

10: 入力エネルギー制御装置

11: 入力エネルギー測定装置

12: クーラの温度制御装置

13: 温度測定装置

14: スペーサ

15: 冷却板

16: ペルチェ素子

17: ヒートシンク

18: ファン

19: 支持具

20: 圧力調整手段

21: 分銅

22: 滑車

23: 温度センサ

24: コンピュータ

25: バネ

【技術分野】

【0001】

本発明は材料の熱特性試験方法および装置に関するものであり、詳しくは相変化物質(いわゆるPCM)を利用して外部環境の温度変化による材料の温度変化を緩和するための温度調節材料を評価するのに適した温度調節材料の熱特性試験方法および装置に関するものである。

【背景技術】

【0002】

近年、室温や体温付近の溶融温度または固化温度を有するパラフィン等の相変化物質を含浸したり付着させたり、あるいは相変化物質を含有したマイクロカプセルを混合したり接着させたりした温度調節材料が開発、市販されている。

【0003】

例えばこれら温度調節材料をとりまく環境温度が相変化物質の相変化温度より低い温度から相変化物質の溶融温度に上昇すると、相変化物質は溶融すると同時に熱エネルギーを吸収し、温度調節材料の温度上昇を緩和する効果を生じる。またこれら温度調節材料をとりまく環境温度が相変化物質の相変化温度より高い温度から相変化物質の固化温度に下降すると、相変化物質は固化すると同時に熱エネルギーを放出し、温度調節材料の温度変化を緩和する効果を生じる。したがって温度調節材料の熱特性を試験する場合、入力エネルギーあるいは温度を定常状態とすることは目的にかなっていない。温度調節材料の熱特性を試験する場合には入力エネルギーあるいは温度を変化させ、相変化物質の相変化温度周辺の非定常状態での熱特性を試験する必要がある。

【0004】

すなわち定常状態での材料の熱特性試験方法として従来からよく知られているものに、JIS A 1412−1(熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法))およびJIS A 1412−2(熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法))等がある。しかしながらこの方法の原理はその本文に記載されているように、「等温面の2枚の平行平板によってはさまれた無限の板状の試験体の内部に定常状態の一次元熱流が流れるようにしたもの」、および「試験体と熱流計を重ね、加熱板と冷却熱板で所定の平均温度と温度差を与え定常状態とし、熱流計と試験体の同一の伝熱領域を同時に一次元で低密度の熱流が通過するようにしたもの」であり、非定常状態を生起するための相変化物質の相変化の効果を試験するにはふさわしくない。それゆえ、これらJISに規定されている熱抵抗及び熱伝導率の測定方法によって相変化物質の熱特性の試験を行うことは適切でない。

【0005】

相変化物質を利用して外部環境の温度変化を緩和する温度調節材料の試験方法として従来から行われている例として、次のようなものがある。

【0006】

従来例1: 示差走査熱量計(以下、DSC)(特許文献1〜2など)を用いる方法。良く知られているように、DSCは試料(例えば試験片の粉砕または裁断物等)と基準物質の温度を一定のプログラムに従って制御されるヒータを介して変化させながら、その試料と基準物質へ流入する熱量差を温度の関数として測定する方法である。試料および基準物質はそれぞれ熱伝導性が良い直径6〜7mm程度の試料ホルダおよび基準物質ホルダ中に加圧、封入し、それらホルダをヒータ上にのせ、ホルダ全面から均一に加熱するように工夫されている。したがって、数mg〜数十mg程度の微量の試料でも試験可能であり、相変化物質自身あるいはそれを含有するマイクロカプセルの評価をミクロに行うには適している。しかしながら例えば一般の温度調節材料ではマクロにみると、相変化物質の存在濃度に多少の変動、分布があるのが普通で、試験結果から大面積の材料の特性を推定するためには、サンプリングおよび測定を多数回行い、統計処理するという膨大な作業が必要である。また測定準備作業として、試料を裁断したり粉砕する作業も要する。さらに試料等をホルダ中に加圧、封入するため、例えば衣料用材料の場合には、実際に使用する際の含気率と大きく異なる状態で試験することになり、試験結果から衣料用生地の特性を推定することは非常に困難となる。以上の理由から、大面積の温度調節材料より採取した試験片の試験をマクロに、直接、簡便、迅速に行うことができる試験装置の開発が望まれる。

【0007】

従来例2: JIS L 1096記載のA法(恒温法)保温性試験機を用い、保温率を求めている例もある(特許文献5など)。この方法は前述のJIS A 1412と同様に、定常状態での試験方法である。一定温度に制御した恒温発熱体を有するこの装置を用いると、大面積の温度調節材料より採取した試験片のマクロな熱損失を測定でき、その測定値から保温率の評価を直接行うことはできる。この方法は良く知られているように、基本的には一定温度に制御した恒温発熱体に試験片を取り付け、低温度の外気に向かって流れ出す熱量が一定となり、発熱体の表面温度が一定値を示す定常状態になってから2時間後に試験片を通過して放散される熱損失を求め、これと試験片のない裸状のままで同様の温度差および時間に放散される熱損失とから保温率を求めるものである。低温度の外気に向かって流れ出す熱量が一定となり、発熱体の表面温度が一定値を示すようになってから熱損失を測定するのが原則であるので、相変化物質の熱特性を試験する場合には、その方法を工夫する必要がある。従来例では一定温度に発熱体の温度を設定しておき、その発熱体を試験片で覆って熱損失の測定を行い、保温率を求め、加工効果を比較しているが、測定方法の詳細が不明である。

【0008】

本発明者らが推定するに、上記JIS記載の装置を利用して試験を行うためには、相変化物質の相変化温度を予め測定し、例えば相変化物質の相変化温度より数℃低温側に発熱体温度を設定して表面温度が一定値を示すようになってから熱損失を測定し、相変化物質の相変化が生じず熱損失に大差ない場合はさらに発熱体温度を1℃上昇させて同様に熱損失を測定して熱損失の差が大きくなる領域の目安をつけ、次いでその領域内を例えば0.2℃間隔で同様の測定を繰り返すという膨大な試験を行うことが考えられる。前述のDSCによる相変化物質の相変化温度(溶融温度)の例は18〜33℃、特に25〜28℃であることが多いが、温度上昇速度を変化させると異なった結果となることが公知であり、また相変化温度も極大温度の周りに分布をもつことも公知で、上記JIS記載の試験装置を利用して行う試験温度を推定することも容易でない。したがって、簡便、迅速かつ再現性が良い試験装置の開発が望まれる。

【0009】

またこの装置を利用して上記JIS法とは異なった方法、例えば発熱体温度を相変化物質の相変化温度以上の温度に設定して加熱を開始し、発熱体温度が相変化物質の相変化温度より低温側で一定値を示す前から熱損失の測定を開始し、発熱体温度をさらに上昇させつつ相変化物質による吸熱も含めた熱損失の測定を行うことも考えられるが、加熱体温度は上昇中であるので、熱損失の測定を開始する温度の決め方により、熱損失の測定値に差異が生じる。したがってこの場合も、簡便かつ再現性の良い試験装置の開発が望まれる。

【0010】

さらに上記JIS記載の装置では、相変化物質が材料に及ぼす温度効果は測定できないので、熱量定量が可能な試験装置のほかに、相変化物質が材料に及ぼす温度効果も測定できる試験装置の開発が望まれる。

以上に述べた二種類の方法、装置のほかに、ヒータを有する熱特性試験装置を用いないものとしては、次の従来例3〜4のようなものもある。

【0011】

従来例3: 試験片中に熱電対温度計の温度センサを挿入するかまたは試験片を温度センサに巻き付け、低温および高温の恒温室間を移動し、試験片の表面温度を各1〜2時間のあいだ測定する方法(特許文献3〜4など)。この場合、試験片温度測定系には一般的な装置を用いることができるが、低温または高温の恒温室が必要であり、また特に移動に際して試験片と温度センサとの接触状態が変動し、温度測定値の再現性が不良となる恐れが大であり、また試験片の温度を経時的に記録するコンピュータ等の移動は困難であるので、温度測定値の再現性がさらに不良となる恐れが大である。また一般的に、測定に長時間を要する。そのため、新たな恒温室のような大がかりな装置を必要とせず簡便かつ迅速に、測定値の再現性を向上させることができる試験装置の開発が望まれる。

【0012】

さらにこの方法では熱量定量が不可能であるので、相変化物質が材料に及ぼす温度効果の測定のほかに、熱量の定量もできる試験装置の開発が望まれる。

【0013】

従来例4: 着用、官能試験による方法(特許文献6等)。この場合、感覚の鋭い被験者を選び、試験日前の生活を規制し、試験直前の安静時間を十分とるという配慮が必要である。試験時間も吸熱および発熱試験にそれぞれ4〜5時間が必要である。また十分な温度刺激の差がなければ、測定値の再現性が不良となりまた定量化することは容易でない場合が多い。そのため、簡便、迅速でかつ測定値の再現性を向上させることができる試験装置の開発が望まれる。

【0014】

【特許文献1】特開平06−200417号公報

【特許文献2】特開2001−279234号公報

【特許文献3】特開平05−156570号公報

【特許文献4】特開2002−317329号公報

【特許文献5】特開平06−200409号公報

【特許文献6】特開2003−246931号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

相変化物質(いわゆるPCM)を利用して外部環境の温度変化による材料の温度変化を緩和するための温度調節材料を評価するのに特に適した、温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することができる温度調節材料の熱特性試験方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明は第1に、相変化物質の相変化を利用する温度調節材料の熱特性を試験する方法において、入力エネルギーおよび/または温度をコンピュータ制御されたヒータと相変化物質の相変化温度の下方の一定温度に調節されたクーラとの間に試験片を把持し、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させ、入力エネルギー、試験片のヒータ側温度および/または試験片のクーラ側温度を非定常状態で測定することを特徴とする温度調節材料の熱特性試験方法である。

【0017】

本発明は第2に、試験片のヒータ側の最高到達温度と試験片のクーラ側の最低到達温度との差を用いて評価する上記温度調節材料の熱特性試験方法である。

【0018】

本発明は第3に、入力エネルギーの最大値と最小値とを用いて試験片のヒータ側の推算最高到達温度と試験片のクーラ側の推算最低到達温度とを求めて評価する上記温度調節材料の熱特性試験方法である。

【0019】

本発明は第4に、相変化物質の相変化を利用する温度調節材料の熱特性試験装置において、入力エネルギーおよび/または温度をコンピュータ制御して相変化物質の相変化温度の下方または上方から上方または下方まで連続的に温度可変であるヒータ3、そのヒータ3の外部表面4に対峙して試験片5を把持する外側表面6を有する相変化物質の相変化温度の下方の一定温度に調節可能なクーラ7、ヒータ3の外部表面4に接触させる試験片5の表面温度を測定するための少なくとも一つの温度センサ8、クーラ7の外側表面6に接触させる試験片5の表面温度を測定するための少なくとも一つの温度センサ9、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させる制御装置10と、入力エネルギー測定装置11、相変化物質の相変化温度の下方の一定温度に調節するクーラ7の温度調節装置12、温度センサ8、9と連結した温度測定装置13、とから構成されていることを特徴とする温度調節材料の熱特性試験装置である。

【0020】

本発明は第5に、ヒータ3、ヒータ3に面する試験片5の表面温度測定用の温度センサ8、クーラ7に面する試験片5の表面温度測定用の温度センサ9、クーラ7をこの順に配置した一組の組立に対し、同一のもう一組をヒータを中心にして対称に配置し、二つの試験片の熱特性を同時に試験することを特徴とする上記温度調節材料の熱特性試験装置である。

【0021】

本発明は第6に、試験片とクーラとの間にスペーサ14を備えたことを特徴とする上記温度調節材料の熱特性試験装置である。

【0022】

本発明は第7に、試験片5へ圧力をほぼ垂直に加える圧力調整手段20を有することを特徴とする上記温度調節材料の熱特性試験装置である。

【0023】

本発明は第8に、温度センサがフィルム状温度センサである上記温度調節材料の熱特性試験装置である。

【0024】

本発明は第9に、ヒータ、クーラが直線状の支持具により支持されている上記温度調節材料の熱特性試験装置である。

【発明の効果】

【0025】

本発明により、従来は不可能であった相変化物質を利用して外部環境の温度変化による材料の温度変化を緩和するための温度調節材料を評価するのに特に適した、温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することができる温度調節材料の熱特性試験方法および装置を提供できる。

【発明を実施するための最良の形態】

【0026】

本発明において試験の対象とする材料の典型例は、相変化物質が付与された材料、すなわち織物、編物、コーティング布、不織布、シート等の材料や紙等の多孔質材料であるが、このほか薄い板状のボードやフィルム、ならびに相変化物質が付与されていない対照材料等も含む。通常はこれら材料から試験片を採取して試験に用いる。

【0027】

ここに相変化物質の付与とは、相変化物質そのものあるいは相変化物質を含有するマイクロカプセルを材料あるいは微細なボイド中に含有、含浸、付着、接着させることを総称する。

【0028】

以下に図面を参照しながら、本発明を実施するための最良の形態について詳細に説明する。

【0029】

図1は本発明の一例である横型配置装置の試験片加熱冷却部の側面の概念図である。

ヒータ3への入力エネルギーはコンピュータ制御し、その入力エネルギーを増加あるいは減少させることにより、上記ヒータ3の温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させることができる。

【0030】

そのヒータ3の外部表面4に対峙して試験片5を把持する外側表面6を有する温度可変に設定可能なクーラ7、ヒータ3の外部表面4に接触させる試験片5の表面温度を測定するための温度センサ8、クーラ7の外側表面6に接触させる試験片5の表面温度を測定するための温度センサ9を、それぞれ横方向に配置する。なお図示はしていないが、ヒータ3への入力エネルギーを連続的に変化させる制御装置(図5の10)と入力エネルギー測定装置(図5の11)、クーラ7の温度制御装置(図5の12)、温度センサ8、9と連結した温度測定制御装置(図5の13)も別途備えている。

【0031】

この図では、ヒータ3はガードヒータ1を内蔵した断熱部材2により断熱されている例を示した。ヒータ3はその内部に発熱体を内蔵しており、入力エネルギーを供給することにより加熱される。

ヒータ3は熱容量が小さく、入力エネルギーに対するヒータ温度上昇の時定数が小であることが望ましい。熱容量を小さくし時定数を小とするためには、例えば高電気抵抗の金属線等をアルミ合金等で包含鋳造した高出力かつ軽量の薄い板状の剛性体とすることが望ましい。

【0032】

断熱部材2は断熱性の高い石膏ボード等を用いてもよいが、相変化物質を利用した材料の試験は、一般には室温より低温から体温よりやや高めの温度の範囲までで行えばよいため、例えば蒸気配管の保温に用いられる発泡ポリスチレン等の断熱性のある発泡高分子材料を用いることが望ましい。そうすることにより断熱部材の低熱容量化、軽量化も達成することができ、例えば後述の図3のような縦型の試験装置や、後述の図6のような二つの試験片を同時に試験する装置の場合に特に望ましい。

【0033】

断熱部材の熱容量が大等の理由により、特に降温過程でガードヒータの温度が低下しにくい等の問題が発生する場合には、必要に応じて再現性良く放冷させるとか、後述のクーラ等の再現性ある冷却装置を併用してもよい。

【0034】

次に、ヒータ3は入力エネルギー制御装置(図5の10)によりプログラムにしたがって入力エネルギーをコンピュータ制御され連続的に変化させる。その入力エネルギーは入力エネルギー測定装置(図5の11)により測定される。入力エネルギーの時間に対するパターンに対して得られる情報については、後述する。相変化物質の相変化は測定方法にもよるが通常数℃程度の温度範囲でおこり、また相変化エネルギーは例えば100〜200kJ/kg程度で著しく大きくはない。そのため通常行われる温度制御方式によるとハンチングを生じ、入力エネルギーの変動が相対的に大となり、好ましくない。したがって、入力エネルギー能動制御方式とし、ヒータ温度を追従させることが、誤差を小とし再現性を高めるために望ましい。

【0035】

ヒータ3への入力エネルギーは試験片を加熱する面積により変化するが、40〜800W/m2程度の入力が可能であることが望ましい。例えば市販のカトーテック株式会社製KES−F7 サーモラボIIタイプの5cm×5cmのヒータ部分を改造して用いる場合、厚さはできるだけ薄い板状鋳込みヒータで、0.1〜2W程度の入力が可能であることが望ましい。

【0036】

ヒータ3の外部表面(試験片加熱面)は、クーラ7の外側表面(試験片冷却面)と対峙するように配置する。試験片5はヒータ3とクーラ7の間に位置させる。

【0037】

クーラ7は相変化物質の相変化温度より低温にその表面温度を維持させることを目的とするもので、例えば試験室の環境温度以上に加熱して用いる場合もクーラの定義に含める。従来、ヒータとそれよりも表面温度が低くかつ一定温度の低温ボックスを用いた装置として、例えば前記カトーテック株式会社製KES−F7サーモラボIIタイプの試験装置が知られている。この装置は室温の水を流したウォーターボックスとヒータとの間に試験片をはさみ、定常状態に達したのちヒータの熱損失を測定し、熱伝導率を算出するものである。用いるクーラ7は、このような水冷タイプではその重量が大となり、特に後述の図3のような縦型の試験装置とする場合には、試験片に加わる荷重が大となって試験片が圧縮され、例えば実際に使用される場合の繊維の形態や構造と異なってしまうので、好ましいとはいえない。クーラ7としては、例えばペルチェ素子を用いたものが望ましい。ペルチェ素子を用いたクーラは様々な仕様のものが市販されており、一般に最大温度差は60〜70℃で、放熱側温度は約30℃程度のものが入手しやすい。例えば5cm×5cmのサーモモジュール製品として、最大温度差71℃、温度差△T=0℃の場合の理想的最大吸熱量110Wのものも、例えば蝶理株式会社から購入できる。また例えばカトーテック株式会社製KES−F7サーモラボのサーモクール改造品としても購入できる。クーラ7の温度は、通常5〜20℃とするが、冬季の模擬試験を行うためには、0℃あるはそれ以下の温度に冷却してもよい。クーラ7は通常、冷却板15、ペルチェ素子16、ヒートシンク17,ファン18で構成される。

【0038】

次に、試験片5と接するヒータ3の外部表面4の寸法と、同一の試験片5と接するクーラ7の外側表面6の寸法とは同一とする。試験片と接する面の寸法は3cm×3cm〜30cm×30cm程度が好ましく、5cm×5cm〜10cm×10cmであることが測定精度と作業上望ましい。また試験片5は、上記ヒータ3の外部表面4およびクーラ7の外側表面6を覆うのに十分な面積が必要で、その面積比は1.0〜1.3倍程度に試験片の面積が大であることが好ましい。

【0039】

ヒータ3と試験片5との間には温度センサ8を位置させ、これを温度測定装置13と連結して試験片の表面温度を測定する。温度測定装置は、0〜80℃程度の温度範囲で、0.1℃以下の精度で測定可能であることが好ましい。ただし通常の熱電対等を用いると、リード線の太さによる間隙が試験片とヒータとの間に形成され、測定誤差の増大や再現性の低下を引き起こし好ましくない。このため、温度センサ8としては薄いフィルム状温度センサを用いることが望ましい。またクーラ7と試験片5との間に温度センサ9を位置させ、これを温度測定装置(図5の13)と連結して試験片の表面温度を測定するが、同様に温度測定装置は、−20〜50℃程度の温度範囲で、0.1℃以下の精度で測定可能であることが好ましく、薄いフィルム状温度センサを用いることが望ましい。

【0040】

さて横型試験装置の場合、上記のヒータ3、クーラ7は直線状の支持具19により支持し、ヒータ3の外部表面4とクーラ7の外側表面6とで試験片5を把持した場合、外部表面4と外側表面6とが隣接してあい対峙し、熱流が外部表面4から外側表面6にほぼ全量流入するように配置できるようにすることが望ましい。

【0041】

また上記試験片5の側方より、例えばハンドルやバネを有する圧力調整手段20により、圧力を試験片にほぼ垂直に加えることが望ましい。加える圧力は、衣料品を実際に着用する状態により近づけるために、例えば織物の厚さを測定する場合に加える圧力、すなわち普通の織物では23.5kPa(240gf/cm2)、有毛織物では0.7kPa(7gf/cm2)とすることが望ましい。

【0042】

次に、前述したヒータ3への入力エネルギーの時間に対するパターンと、そうすることにより得られる情報について説明する。

【0043】

まず本発明では、試験片を取り付けた試験装置を例えば低温の恒温室から高温の恒温室に移動させるのではなく、ヒータ3への入力する電力エネルギーの時間に対するパターンを、代表的には直線状の鋸歯型または正弦曲線として入力エネルギーを増加、減少させて非定常状態をつくりだす。例えば試験片をヒータとクーラとに密接させる場合、標準的には平均150W/m2程度、最小50W/m2程度、最大250W/m2程度とし、15分間程度で加熱、冷却するサイクルを繰り返す。クーラ7の温度は例えば10℃程度の一定とする。なお、測定の1サイクル目は試験片の加熱、冷却に伴い、例えば繊維材料の配向結晶化が起こり測定値に誤差を生じる可能性があるので、2サイクル目の測定結果を用いることが好ましい。このようにするとヒータ側の試料表面温度の最高値と最低値とは試料によって異なるが、それぞれ概ね25〜60℃、および15〜30℃程度、平均的な加熱または冷却の速さは0.3〜5℃/分となるのが一般的である。この平均的な加熱または冷却の速さは、一般にDSCによる繊維の熱解析の際に行われる10〜20℃/分に比較して遅くしてあるので、系の熱エネルギーの変化に対する相変化エネルギーの比率が大となり、相変化の効果をより検出しやすくするものである。

【0044】

相変化物質を付与した材料の評価は、この最高温度と最低温度を特性値として用いてもよいが、この値は相変化物質の相変化温度および相変化エネルギーはその化学組成により変化し、また試料の熱抵抗による影響も受ける。したがって最適な入力エネルギーが異なる場合があり、異なる材料間の比較がしにくくなることがある。そこで上記最高温度と最低温度をそのまま用いるのでなく、異なる材料であっても比較ができる別の工夫をすることも意味がある。その一つの方法は推算値と比較した相対値を用いる方法である。すなわち、上記ヒータ3の入力エネルギーがすべてクーラ7に移動した場合、上記最大入力エネルギーを熱抵抗値で割ると、試験片の推算最高温度とクーラ温度との差を求めることができる。同様に上記最小流入エネルギーを熱抵抗値で割ると、試験片の推算最低温度とクーラ温度との差を求めることができる。したがって最大入力エネルギーを熱抵抗値で割った値から最小入力エネルギーを熱抵抗値で割った値を引くと、(推算最高温度とクーラ温度との差)―(推算最低温度とクーラ温度との差)、すなわち推算最高温度と推算最低温度との差に相当する値が算出できる。

【0045】

これら最高温度と最低温度に着目すると、相変化物質を利用した材料では相変化エネルギーによる吸熱および放熱があるため、推算最高温度と推算最低温度との差に比べ、実測の最高温度と実測の最小温度との差が小さくなる。さらにこの最高温度と最低温度との差を求めることは、クーラ温度の項が消去され、計算が単純化されるという利点がある。したがって、上記実測最高温度と実測最低温度との差の値を、推算最高温度と推算最低温度との差に相当する値で割ると、相変化物質を利用した材料の熱特性が比較できる一つの指標(温度調節指標)とすることができる。一般的にこの値は熱抵抗や相変化物質の付着量によって変化するが、例えば相変化物質未付与材料の場合は約0.75〜1.00、相変化物質付与材料の場合は約0.50〜0.95となり、熱抵抗がほぼ同等の場合は相変化物質加工材料の方が相対的に小さい値となる。また相変化物質未付与材料と相変化物質付与材料との差は、材料および加工にもよるが0.05〜0.25程度、相変化物質付与材料の方が小さい値となり、材料温度の上昇あるいは下降を遅延させる効果を表すことが判る。

【0046】

次に、前述したヒータ3への入力エネルギーの時間に対する別のパターンと、得られる情報について説明する。上記ではまずヒータ3へ能動的に入力する電力エネルギーの時間に対するパターンを正弦曲線とする例を説明した。これとは異なり、前述したヒータ3への入力エネルギーを経時的、能動的に直線的に上昇あるいは下降させ、クーラ7の温度は一定にしておくと、試験片温度は経時的、受動的にほぼ直線的に上昇あるいは下降する。試験片の表面温度を経時的に測定すると、相変化物質の相変化温度付近の温度で、温度上昇速度あるいは温度下降速度の遅延が生じる。この温度上昇速度あるいは温度下降速度の遅延を、相変化物質加工した材料の熱特性とすることもできる。

【0047】

次に、前述したヒータ3への入力エネルギーの時間に対するさらに別のパターンと得られる情報について説明すると、上記に述べたヒータ3へ能動的に電力エネルギーを入力するのでなく、ヒータ3の温度を能動的に制御し、ヒータ3への入力電力エネルギーを受動的に行うこともできる。この場合、前述のように、入力電力能動的制御方式に比較して測定の再現性は劣るが、材料の熱量移動特性を温度特性と同様の結果を得ることもできる。なおヒータ3〜クーラ7の組み合わせの順は、逆にしてもよい。

【0048】

これらの工夫により、従来は不可能であった相変化物質を利用して外部環境の温度変化を模擬した温度変化を試験片に与え、材料の温度変化を緩和するための温度調節材料を評価するのに特に適した、温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することができる。

【0049】

図2は試験片に加える圧力の調整手段として、分銅21と滑車22とを用いた横型の試験装置の他の例である。

【0050】

図1では横型の試験装置の試験片加熱冷却部について説明したが、これを縦型にした試験装置の試験片加熱冷却部の側面の概略図を図3に示す。組立は図1とほぼ同一であるが、図3では、クーラ7により試験片に加えられる圧力が例えば織物の厚さを測定する場合に加える圧力よりも小さい場合、分銅21等によりその圧力を調節することが簡便で、かつ必要である。また逆に、クーラ7により試験片に加えられる圧力が例えば織物の厚さを測定する場合に加える圧力よりも大きい場合、例えば滑車22等でクーラ7と分銅21等とを連結してその圧力を調節するとよい。また天秤の原理を利用することもできる。図3で示した装置によっても、図1で説明したと同様の材料の熱特性を試験することができる。なおヒータ3〜クーラ7の組み合わせの順は、逆にしてもよい。

【0051】

図4は縦型の試験装置の試験片加熱冷却部の側面の他の例の概略図である。組立は図1とほぼ同一であるが、図4では、クーラ7により試験片に加えられる圧力が例えば織物の厚さを測定する場合に加える圧力よりも小さい場合、分銅20等によりその圧力を調節することが簡便で、かつ必要である。また逆に、クーラ7により試験片に加えられる圧力が例えば織物の厚さを測定する場合に加える圧力よりも大きい場合、例えばバネ25等でクーラ7を支えてその圧力を調節するとよい。図4で示した装置によっても、図1で説明したと同様の材料の熱特性を試験することができる。なおヒータ3〜クーラ7の組み合わせの順は、逆にしてもよい。

【0052】

図5は本発明に係わる制御系の一構成例を示す概念図である。まずクーラ温度制御部12に電源を供給し、クーラ7を所定温度に冷却する。クーラの温度は温度センサ23により検出され、クーラ温度制御装置12に出力する。次いで試験片を把持(図示せず)ののち、ヒータ3およびガードヒータ2に電源を供給する。ヒータ3およびガードヒータ2の温度は、温度センサ23によりモニターする。入力エネルギーを連続的に変化させる制御測定装置手段13により、入力エネルギーを連続的に変化させる。この時のヒータ温度およびガイドヒータ温度はそれぞれの温度センサ23により測定される。計時データとともにコンピュータ24に記憶、演算され、必要に応じて数値あるいはグラフとして出力される。

【0053】

次に図6は、本発明の実施態様における別の試験装置の試験片加熱冷却部側面の概略図の例である。この装置では図1で示した組立を2組用い、試験をさらにより迅速、簡便かつ再現性良く行うことができる。すなわち、ヒータ3、ヒータ3に面する試験片5の表面温度測定用のフィルム状温度センサ8、クーラ7に面する試験片5の表面温度測定用のフィルム状温度センサ9、クーラ7をこの順に配置した一組の組立と同一の、クーラ7、クーラ7に面する試験片5の表面温度測定用のフィルム状温度センサ9、ヒータ3に面する試験片5の表面温度測定用のフィルム状温度センサ8、ヒータ3をこの順に配置した他の一組の組立とを、ヒータ3を隣接させかつこれらヒータに対して対称に配置させたもので、二つの試験片の熱特性を同時に試験することを特徴とする。

【0054】

図6では図1と同様の加熱関連装置を2組用いた場合を例示したが、他の例として、前述の板状ヒータや、例えば薄くエッチングされた金属箔を熱抵抗としてポリイミド等の耐熱性高分子材料シート中に埋め込んだシート状ヒータなどのヒータの両面を二つの試験片で挟む構成としてもよい。その場合、断熱部材やガードヒータを省略できるので、例えば断熱部材の熱容量が過大等の理由により、特に降温過程でガードヒータの温度が低下しにくい等の問題が発生することがない。

【0055】

図6に例示した装置を用いることにより、図1、図2、図3、もしくは図4に例示した試験装置では2回行わなければならない試験を同時に行うことができると同時に、装置周辺環境の変化の影響や、電源電圧の変化の影響を最小限にとどめることができるので、温度調節材料の温度特性または熱量移動特性の評価を、より簡便、迅速かつ再現性良く評価することができる。

【0056】

なお前述した厳密な温度調節指標を求めずに、複数の試験片表面の温度の大凡の比較のみを参考として行いたい場合には、図1、図2、図3、もしくは図4に例示した試験装置に同時に複数の試験片と複数の温度センサを取り付けて、試験片間の相対比較試験を行うことも可能である。

【0057】

図7は、本発明の実施態様におけるさらに別の試験装置の加熱冷却部の概略図の例である。この装置を用いことにより、さらに衣料品を実際に着用した場合に近い状態での試験を行うことができる。すなわち図1、図2、図3、図4で説明した装置では、試験片5はクーラ7に密接させるので、試験片5からクーラ7に熱伝導で移動する熱量が大である。しかしながら図7の装置では試験片5とクーラ7との間にスペーサ14を挿入し、試験片5とクーラ7との間に空隙を設けてある。そうすることにより、衣料品を実際に着用して変動する温度の外気に触れた場合に近い状態を模擬することができる。温度センサ9は試験片表面の温度を測定するほか、図7に示したように、スペーサにより形成された微小空間の温度を測定しても良い。このように構成すると、外部環境の温度変化を模擬した温度変化を試験片に与え、衣料品着用状態を模擬した温度調節材料の温度特性または熱量移動特性の評価を、簡便、迅速かつ再現性良く評価することもできる。

【0058】

ただし試験片とヒータおよびクーラとを密着させる場合と同じ条件で試験を行うと、試験片とクーラとの間に設けた空間の熱抵抗が大のため、試験片の表面温度が上昇してしまい、相変化物質の相変化温度よりも高温領域で試験してしまう場合が多い。したがってスペーサの厚みは一般には1mm以下、好ましくは0.5mm以下とし、入力の最大電力は試験片とヒータおよびクーラとを密着させる場合の約1/5以下とすることが望ましい。

【実施例1】

【0059】

図1に示したと同様の試験片加熱冷却部を有する横型配置装置と、図5に示したように構成した制御系を用いて、繊維生地材料の試験を20℃、65%RHの試験室内で行った。ヒータとしては、ガードヒータを有するカトーテック株式会社製KES−F7 サーモラボIIタイプの加熱部5cm×5cmのヒータ部分を厚さ1mmのアルミ鋳込みヒータに改造して用いた。またクーラはペルチェ素子を用いたカトーテック株式会社製KES−F7サーモラボのサーモクールを冷却部5cm×5cmに改造して用いた。フィルムタイプの温度センサとしては、安立計器株式会社製の529型と温度計AM−7002型を用いた。温度測定値は、株式会社キーエンス製USB対応PCカード型データ収集システムで収集、記録したほか、直接パソコンにも収集、記録するようにした。

【0060】

相変化物質を含有する試験材料としては、昇温速度20℃/分のDSC測定で30℃付近に吸熱のピークが観察された生地Aと31℃付近に吸熱のピークが観察された生地Bとより、それぞれ5.5cm×5.5cmの試験片を切り出した。対照材料としては、生地A、Bとほぼ同じ厚さの市販生地C、Dを用い、同様に試験片を切り出した。

【0061】

クーラの表面温度を10℃に調整したのち、上記生地をヒータの加熱面とクーラ冷却面との間にはさみ、175gの圧力を加えて把持した。そののち、プログラムにより入力最大電力を0.625W(すなわち250W/m2)、入力最小電力を0.125W(すなわち50W/m2)、1サイクル15分とした直線状の鋸刃型に変化する電力をヒータに連続的に入力し、試験片のヒータ側の温度およびクーラ側温度を測定し、次いで2サイクル目のヒータ側の試験片表面温度の最高到達温度(℃)およびクーラ側の試験片表面温度の最低到達温度(℃)を求めた。

別途ASTM規格に従い熱抵抗(℃・m2/W)を測定した。

これらの値を用い、温度調節指標、すなわち温度調節指標=(最高到達温度−最低到達温度)/(250−50)/(熱抵抗)も求めた。

結果を表に示す。

【0062】

【表1】

【0063】

これらの結果から、加工生地は加工生地とほぼ同等の熱抵抗の未加工生地に比較し、試験片表面の最高到達温度と最低到達温度との差が小さく、温度調節能力があることが判る。

また加工生地は未加工生地に比較し、温度調節指標も小さく、温度調節能力があることが判る。さらに試験片表面の最高到達温度と最低到達温度との差は生地の熱抵抗の影響を受けるので、熱抵抗が大幅に異なる材料間の比較は困難であるが、上記温度調節指標を計算することにより、熱抵抗が大幅に異なる材料間の比較もできることが判る。

なお図示はしていないが、入力電力や、加工試験片と未加工試験片の表面温度等を時間軸に対してプロットすると、加工効果を視覚的にも比較することができる。

【実施例2】

【0064】

図7に示したと同様の、試験片とクーラとの間に0.5mmのスペーサを挿入して試験片5とクーラ7との間に空隙を設けた試験片加熱冷却部を有する横型配置装置を用い、プログラムにより入力最大電力を0.125W(すなわち50W/m2)、入力最小電力を0.025W(すなわち10W/m2)とした以外は、実施例1と同じ試験を行い、クーラ側の試験片表面温度を測定した。

結果を表に示す。

【0065】

【表2】

温度調節指標は求めることができないが、温度効果のみは試験することができることが判る。

【図面の簡単な説明】

【0066】

【図1】本発明に係わる横型の温度調節材料の熱特性試験装置の試験片加熱冷却部の一構成例を示す側面の概略図である。

【図2】本発明に係わる横型の温度調節材料の熱特性試験装置の試験片加熱冷却部の他の一構成例を示す側面の概略図である。

【図3】本発明に係わる縦型の温度調節材料の熱特性試験装置の試験片加熱冷却部の一構成例を示す側面の概略図である。

【図4】本発明に係わる縦型の温度調節材料の熱特性試験装置の試験片加熱冷却部の他の一構成例を示す側面の概略図である。

【図5】本発明に係わる材料の熱特性試験装置における制御手段の一構成例を示す概略図である。

【図6】本発明に係わる横型の温度調節材料の熱特性試験装置の試験片加熱冷却部の他の一構成例を示す側面の概略図である。

【図7】本発明に係わる横型の温度調節材料の熱特性試験装置の試験片加熱冷却部のさらに他の一構成例を示す側面の概略図である。

【符号の説明】

【0067】

1: ガードヒータ

2: 断熱部材

3: ヒータ

4: ヒータの外部表面

5: 試験片

6: クーラの外側表面

7: クーラ

8、9: フィルム状温度センサ

10: 入力エネルギー制御装置

11: 入力エネルギー測定装置

12: クーラの温度制御装置

13: 温度測定装置

14: スペーサ

15: 冷却板

16: ペルチェ素子

17: ヒートシンク

18: ファン

19: 支持具

20: 圧力調整手段

21: 分銅

22: 滑車

23: 温度センサ

24: コンピュータ

25: バネ

【特許請求の範囲】

【請求項1】

相変化物質の相変化を利用する温度調節材料の熱特性を試験する方法において、入力エネルギーおよび/または温度をコンピュータ制御されたヒータと相変化物質の相変化温度の下方の一定温度に調節されたクーラとの間に試験片を把持し、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させ、入力エネルギー、試験片のヒータ側温度および/または試験片のクーラ側温度を非定常状態で測定することを特徴とする温度調節材料の熱特性試験方法。

【請求項2】

試験片のヒータ側の最高到達温度と試験片のクーラ側の最低到達温度との差を用いて評価する請求項1記載の温度調節材料の熱特性試験方法。

【請求項3】

入力エネルギーの最大値と最小値とを用いて試験片のヒータ側の推算最高到達温度と試験片のクーラ側の推算最低到達温度とを求めて評価する請求項1または2記載の温度調節材料の熱特性試験方法。

【請求項4】

相変化物質の相変化を利用する温度調節材料の熱特性試験装置において、入力エネルギーおよび/または温度をコンピュータ制御して相変化物質の相変化温度の下方または上方から上方または下方まで連続的に温度可変であるヒータ3、そのヒータ3の外部表面4に対峙して試験片5を把持する外側表面6を有する相変化物質の相変化温度の下方の一定温度に調節可能なクーラ7、ヒータ3の外部表面4に接触させる試験片5の表面温度を測定するための少なくとも一つの温度センサ8、クーラ7の外側表面6に接触させる試験片5の表面温度を測定するための少なくとも一つの温度センサ9、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させる制御装置10と、入力エネルギー測定装置11、相変化物質の相変化温度の下方の一定温度に調節するクーラ7の温度調節装置12、温度センサ8、9と連結した温度測定装置13、とから構成されていることを特徴とする温度調節材料の熱特性試験装置。

【請求項5】

ヒータ3、ヒータ3に面する試験片5の表面温度測定用の温度センサ8、クーラ7に面する試験片5の表面温度測定用の温度センサ9、クーラ7をこの順に配置した一組の組立に対し、同一のもう一組をヒータを中心にして対称に配置し、二つの試験片の熱特性を同時に試験することを特徴とする請求項4記載の温度調節材料の熱特性試験装置。

【請求項6】

上記試験片とクーラとの間にスペーサ14を備えたことを特徴とする請求項4または5記載の温度調節材料の熱特性試験装置。

【請求項7】

上記試験片5へ圧力をほぼ垂直に加える圧力調整手段20を有することを特徴とする請求項4〜6のいずれか1項記載の温度調節材料の熱特性試験装置。

【請求項8】

温度センサがフィルム状温度センサである請求項4〜7のいずれか1項記載の温度調節材料の熱特性試験装置。

【請求項9】

ヒータ、クーラが直線状の支持具により支持されていることを特徴とする請求項4〜8のいずれか1項記載の温度調節材料の熱特性試験装置。

【請求項1】

相変化物質の相変化を利用する温度調節材料の熱特性を試験する方法において、入力エネルギーおよび/または温度をコンピュータ制御されたヒータと相変化物質の相変化温度の下方の一定温度に調節されたクーラとの間に試験片を把持し、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させ、入力エネルギー、試験片のヒータ側温度および/または試験片のクーラ側温度を非定常状態で測定することを特徴とする温度調節材料の熱特性試験方法。

【請求項2】

試験片のヒータ側の最高到達温度と試験片のクーラ側の最低到達温度との差を用いて評価する請求項1記載の温度調節材料の熱特性試験方法。

【請求項3】

入力エネルギーの最大値と最小値とを用いて試験片のヒータ側の推算最高到達温度と試験片のクーラ側の推算最低到達温度とを求めて評価する請求項1または2記載の温度調節材料の熱特性試験方法。

【請求項4】

相変化物質の相変化を利用する温度調節材料の熱特性試験装置において、入力エネルギーおよび/または温度をコンピュータ制御して相変化物質の相変化温度の下方または上方から上方または下方まで連続的に温度可変であるヒータ3、そのヒータ3の外部表面4に対峙して試験片5を把持する外側表面6を有する相変化物質の相変化温度の下方の一定温度に調節可能なクーラ7、ヒータ3の外部表面4に接触させる試験片5の表面温度を測定するための少なくとも一つの温度センサ8、クーラ7の外側表面6に接触させる試験片5の表面温度を測定するための少なくとも一つの温度センサ9、上記ヒータ温度を相変化物質の相変化温度の下方あるいは上方から相変化温度の上方あるいは下方へと変化させる制御装置10と、入力エネルギー測定装置11、相変化物質の相変化温度の下方の一定温度に調節するクーラ7の温度調節装置12、温度センサ8、9と連結した温度測定装置13、とから構成されていることを特徴とする温度調節材料の熱特性試験装置。

【請求項5】

ヒータ3、ヒータ3に面する試験片5の表面温度測定用の温度センサ8、クーラ7に面する試験片5の表面温度測定用の温度センサ9、クーラ7をこの順に配置した一組の組立に対し、同一のもう一組をヒータを中心にして対称に配置し、二つの試験片の熱特性を同時に試験することを特徴とする請求項4記載の温度調節材料の熱特性試験装置。

【請求項6】

上記試験片とクーラとの間にスペーサ14を備えたことを特徴とする請求項4または5記載の温度調節材料の熱特性試験装置。

【請求項7】

上記試験片5へ圧力をほぼ垂直に加える圧力調整手段20を有することを特徴とする請求項4〜6のいずれか1項記載の温度調節材料の熱特性試験装置。

【請求項8】

温度センサがフィルム状温度センサである請求項4〜7のいずれか1項記載の温度調節材料の熱特性試験装置。

【請求項9】

ヒータ、クーラが直線状の支持具により支持されていることを特徴とする請求項4〜8のいずれか1項記載の温度調節材料の熱特性試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−153618(P2006−153618A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−343634(P2004−343634)

【出願日】平成16年11月29日(2004.11.29)

【出願人】(593012745)財団法人日本化学繊維検査協会 (6)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月29日(2004.11.29)

【出願人】(593012745)財団法人日本化学繊維検査協会 (6)

【Fターム(参考)】

[ Back to top ]