発光糸の製造方法及び発光糸並びにこの発光糸を用いた発光装飾織物

【課題】発光糸の形成工程で光ファイバの表面に多数の傷を付けることができる発光糸の製造方法を提供する。

【解決手段】糸の表面から光を発光する発光糸の製造方法において、芯糸11の周囲に所定ピッチでテンションを掛けつつ光ファイバ12を螺旋状に巻回し、光ファイバ12の表面に多数のクラックが形成され、発光糸を形成する方法。芯糸11と光ファイバ12の直径d1,d2は種々のものを選択できるが、一例として、直径が0.25mm〜1.0mmの芯糸と直径が0.25mm〜0.5mmの光ファイバとを組み合わせることが可能である。

【解決手段】糸の表面から光を発光する発光糸の製造方法において、芯糸11の周囲に所定ピッチでテンションを掛けつつ光ファイバ12を螺旋状に巻回し、光ファイバ12の表面に多数のクラックが形成され、発光糸を形成する方法。芯糸11と光ファイバ12の直径d1,d2は種々のものを選択できるが、一例として、直径が0.25mm〜1.0mmの芯糸と直径が0.25mm〜0.5mmの光ファイバとを組み合わせることが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバを用いた発光糸の製造方法及び発光糸並びにこの発光糸を用い、少なくとも一部に発光装飾又は発光模様を形成した発光装飾織物に関する。

【背景技術】

【0002】

基布の一部又は前部に発光装飾を施した発光装飾織物は、従来から種々のものが提案されている。例えば、光ファイバを織物の経糸と緯糸或いは両者に設けて該織物にパターンを形成したもの(特許文献1)、複数本の透光性糸と複数本の不透光性糸とで編成され、透光性糸の一部が不透光性糸で遮蔽されるようにして装飾を浮かび上がらせるようにしたもの(特許文献2)、光ファイバ2の表面に、被覆される部分と被覆されない部分とを一定の比率で交互に繰り返すように撚り金銀糸を巻回して発光装飾体を形成しこの発光装飾体を織物・編物などの繊維生地に組み込んだもの(特許文献3)等が知られている。

【0003】

ところで、光ファイバの内部を進行する光を、光ファイバの表面から漏光させるには、光ファイバの表面に傷(発光部)を形成する必要がある。傷の形成には種々の方法が採用されており、ナイフ等を使って手作業で傷を付けたり、薬剤を使って光ファイバの表面を部分的に腐食させたりするものが知られている。上記した特許文献1に記載の発光織物では、噴糸、研磨或いはレーザー等の表面処理により光ファイバの表面を破壊しており(請求項4の記載参照)、特許文献3に記載の装飾繊維生地では、光ファイバの長さ方向に溝を設けたり、直交する方向に盲穴を設けたりしている(段落0005,図2〜図4参照)。なお、特許文献2に記載のジャカード織り構造では、光ファイバ(透光性糸)に傷を付けることなく、不透光性糸1で遮蔽された透光性糸2から、多少の光が不透光性糸1の回りから漏れ出ることで多少の輝度を得ようとしている(段落0018の記載参照)。

【0004】

このように、光ファイバ内を進行する光を光ファイバの表面から周囲に漏光させるための傷の付与は、機械的,化学的又は光学的な種々の手法が知られているものの、織物の編成や模様の形成とは別工程で行わなければならず、かつ、傷を付けるための時間と設備が必要になって発光装飾織物の製造コストが高くなるという問題がある。

【特許文献1】特開2006−45706号公報

【特許文献2】実用新案登録第3126729号

【特許文献3】実開平5−96095号公報

【0005】

本発明は、上記の問題に鑑みてなされたもので、発光糸の形成工程で光ファイバの表面に多数の傷(発光部)を形成することのできる発光糸の製造方法及び発光糸並びにこの発光糸を用いた発光装飾織物の提供を目的とする。

【発明の開示】

【課題を解決するための手段】

【0006】

本発明の発明者が鋭意研究を行った結果、芯糸の周囲にテンションを掛けつつ光ファイバを螺旋状に巻回することで、光ファイバの表面、特に螺旋外側の表面に多数のクラックが生じることを見いだした。

すなわち、本発明の発光糸の製造方法は、請求項1に記載するように、糸の表面から光を発光する発光糸の製造方法において、芯糸の周囲に所定ピッチで光ファイバを巻回し、前記光ファイバの表面に多数のクラックを形成した方法である。

また、本発明の発光糸は、請求項2に記載するように、糸の表面から光を発光する発光糸において、芯糸の周囲に所定ピッチで光ファイバを巻回し、前記光ファイバの表面に多数のクラックを形成した構成としてある。

このように、芯糸の周囲に光ファイバを螺旋状に巻き付けつることで、光ファイバのクラッド面に多数のクラックを形成した発光糸を得ることができる。

【0007】

本発明の発光糸の製造方法及び発光糸においては、芯糸はそのまま残してもよいし、光ファイバにクラックを形成した後に芯糸を抜き取ってもよい。

また、光源から近いところと遠いところで発光強度に差ができる場合は、発光糸の全体を均一発光させるために、より輝度の大きい光源を用いるか、発光糸の両端に光源を設けてもよいが、請求項3に記載するように、前記クラックの前記ピッチを、光源側から遠ざかるに従って徐々に減少させて、単位寸法当たりの前記クラックの密度を疎から密に変化させるとよい。

【0008】

前記芯糸は、請求項4に記載するように、透光性の着色糸又は無着色糸としてもよい。透光性の無着色糸としては、光ファイバを用いてもよい。

前記芯糸及び前記光ファイバの直径は、光ファイバを芯糸の周囲に所定ピッチで巻き付けたときに、クラッドに多数のクラックが生じるものを選択する。一例として、請求項5に記載するように、直径が0.25mm〜1.0mmの芯糸及び直径が0.25mm〜0.5mmの光ファイバを用いることができる。光ファイバの巻回ピッチの具体例としては、例えば1mmを挙げることができる。刺繍用としては、例えば芯糸及び光ファイバの直径が共に0.25mm程度のものを挙げることができる。

本発明の発光装飾織物は、請求項6に記載するように、上記の発光糸を用いたものである。この場合、請求項7に記載するように、前記発光糸を刺し縫糸により織物生地に固定したものでもよい。また、請求項8に記載するように、前記発光糸を透明な刺し縫糸により織物生地に固定してもよい。

【発明の効果】

【0009】

本発明によれば、発光糸を形成する段階で光ファイバの表面に多数の傷(クラック)を形成することができるので、別工程で傷を形成する必要がなくなる。特に、本発明では、主として、螺旋状に巻いた光ファイバの外側にクラックが形成され、クラックから漏出した光が織物生地等の外側に向けて照射されるため、光源から供給された光を有効利用することができる。本発明の発光糸は、刺繍糸と構成が共通するので、市販の刺繍糸の形成装置を用いることで、刺繍糸の形成と発光刺繍模様の形成とを行うことができる。そのため、発光糸の大量生産が可能で、低コストで発光装飾織物を得ることができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の好適な実施形態を、図面を参照しながら詳細に説明する。

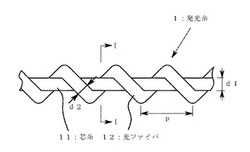

図1は、本発明の発光糸の部分拡大図、図2は、図1の発光糸のI−I断面図である。

図示するように、発光糸1は、芯糸11の周囲に光ファイバ12を螺旋状に巻回して形成される。

【0011】

[芯糸]

芯糸11は、弾性糸であってもよいし非弾性糸であってもよい。また、芯糸11は透明,半透明又は不透明でもよく、着色又は無着色のいずれでもよい。発光装飾織物において芯糸を目立たなくするには、透明無着色のものを用いるとよい。

芯糸11の具体例としては、ポリウレタン糸,ナイロン糸、レーヨン糸、絹糸、木綿糸、ポリエステル糸、アラミド糸等を用いることができる。また、芯糸11は光ファイバであってもよい。

芯糸11の直径として好適な範囲としては、例えば0.25mm〜1.0mm程度を挙げることができる。もちろん、芯糸11としては0.25mm以下のもの又は1.0mm以上のものを用いることも可能である。

【0012】

[光ファイバ]

図2に示すように、光ファイバ12は、中心のコア121と周囲のクラッド122とからなり、コア121内に供給された光がコア121とクラッド122との境界面で反射しながらコア121内を進行するものである。そのため、クラッド122に、コア121まで達する傷を付けることで、光の一部が反射されずに傷から光ファイバ12の外に漏れ出る。

光ファイバ12の直径として好適な範囲としては、例えば0.25mm〜0.5mm程度のものを挙げることができる。もちろん、光ファイバ12としては0.25mm以下のもの又は0.5mm以上のものを用いることも可能である。

【0013】

[芯糸,光ファイバ,巻きピッチ及びテンションとの関係]

芯糸11と光ファイバ12の直径d1,d2,光ファイバ12の巻きピッチp及びテンションは、特に限定されない。しかし、芯糸11の周囲に光ファイバ12を螺旋状に巻き付けたときに、光ファイバ12のクラッド122に多数のクラック123が形成されるものでなければならない。これらの関係は、芯糸11と光ファイバ12の直径d1,d2,光ファイバ12の巻きピッチp及びテンションを種々に変更しながら実験を行うことで容易に決定することができる。

以下に、芯糸11,光ファイバ12,芯糸11及び光ファイバ12の直径d1,d2,ファイバ12の巻きピッチpの一例を示す。

【0014】

[例1]

・光ファイバ 直径d2=0.25mm

東レ株式会社製光ファイバ素線「RAYTELA」(登録商標)

・芯糸 直径d1=0.25mm

上記光ファイバと同じもの

・巻きピッチp 1mm

・発光糸の製造及び発光装飾模様の形成機 タジマ刺繍機(TMLE−106)

・刺し縫い糸 透明ナイロン糸(78dtex/2)

【0015】

[例2]

・光ファイバ 直径d2=0.25mm

東レ株式会社製光ファイバ素線「RAYTELA」(登録商標)

・芯糸 直径d1=1mmのポリエステル糸

・巻きピッチp 1mm

・発光糸の製造及び発光装飾模様の形成機 タジマ刺繍機(TMLE−106)

・刺し縫い糸 透明ナイロン糸(78dtex/2)

【0016】

例1,2において、上記刺繍機において標準設定されたテンションを基準とし、クラックの形成状態を見ながらテンション調整を行った。

上記例1及び例2のいずれにおいても、芯糸に光ファイバを巻き付けた結果、光ファイバ12の表面に多数の微小クラック123が形成され、この光ファイバ12の一端に光源を接続したところ、芯糸11に巻き付けた部分の全長にわたってほぼ均等な発光を得た。

上記の刺繍機を用いて、通常の刺繍の手順に従い、刺繍織物を製造したところ、本発明の発光糸を形成した部分から発光模様が浮かび上がった。

【0017】

図3は、本発明の他の実施形態である。

この実施形態では、光ファイバ12に光源を接続した光源側(図の左側)と、光源を接続しない末端側(同右側)とで、光ファイバ12の巻回ピッチp1,p2を変化させている。このようにすることで、単位寸法L当たりのクラックの数を光源側と末端側で変化させることができ、光源に近いほどクラックの数を少なく、光源から遠いところほどクラックの数を多くすることができる。そのため、光源からの距離に比例した輝度の変化を補正して、発光糸1′を全長に亘って均一に発光させることができる。

【0018】

本発明の好適な実施形態について説明したが、本発明は上記の実施形態に限定されるものではない。

例えば、上記の説明では刺繍機を使って発光糸を製造するようにしているが、芯糸の周囲に光ファイバを巻き付けることができるものであれば、発光糸の製造は上記の刺繍機に限定されない。

また、上記の説明で発光糸1,1′は、芯糸11を有するものとして説明したが、芯糸11の周囲に光ファイバ12を螺旋状に巻き付けてクラックを形成した後、芯糸11を螺旋状の光ファイバ12から抜き取るようにしてもよい。

さらに、上記で説明した芯糸(材質及び直径),光ファイバ(材質及び直径),巻きピッチ及びテンションとの関係は一例であり、本願発明の目的を達成できるものであれば、上記に限定されない。

【産業上の利用可能性】

【0019】

本発明の発光糸は、基布の上に発光糸を縫いつける刺繍模様の形成に限らず、基布に発光糸を織り込む織物にも適用が可能である。

【図面の簡単な説明】

【0020】

【図1】本発明の発光糸の一実施形態にかかり、その構成を説明する部分拡大図である。

【図2】図1の発光糸のI−I断面図である。

【図3】本発明の発光糸の他の実施形態にかかり、その構成を説明する部分拡大図である。

【符号の説明】

【0021】

1,1′:発光糸

11:芯糸

12: 光ファイバ

121:コア

122:クラッド

123:クラック(傷)

【技術分野】

【0001】

本発明は、光ファイバを用いた発光糸の製造方法及び発光糸並びにこの発光糸を用い、少なくとも一部に発光装飾又は発光模様を形成した発光装飾織物に関する。

【背景技術】

【0002】

基布の一部又は前部に発光装飾を施した発光装飾織物は、従来から種々のものが提案されている。例えば、光ファイバを織物の経糸と緯糸或いは両者に設けて該織物にパターンを形成したもの(特許文献1)、複数本の透光性糸と複数本の不透光性糸とで編成され、透光性糸の一部が不透光性糸で遮蔽されるようにして装飾を浮かび上がらせるようにしたもの(特許文献2)、光ファイバ2の表面に、被覆される部分と被覆されない部分とを一定の比率で交互に繰り返すように撚り金銀糸を巻回して発光装飾体を形成しこの発光装飾体を織物・編物などの繊維生地に組み込んだもの(特許文献3)等が知られている。

【0003】

ところで、光ファイバの内部を進行する光を、光ファイバの表面から漏光させるには、光ファイバの表面に傷(発光部)を形成する必要がある。傷の形成には種々の方法が採用されており、ナイフ等を使って手作業で傷を付けたり、薬剤を使って光ファイバの表面を部分的に腐食させたりするものが知られている。上記した特許文献1に記載の発光織物では、噴糸、研磨或いはレーザー等の表面処理により光ファイバの表面を破壊しており(請求項4の記載参照)、特許文献3に記載の装飾繊維生地では、光ファイバの長さ方向に溝を設けたり、直交する方向に盲穴を設けたりしている(段落0005,図2〜図4参照)。なお、特許文献2に記載のジャカード織り構造では、光ファイバ(透光性糸)に傷を付けることなく、不透光性糸1で遮蔽された透光性糸2から、多少の光が不透光性糸1の回りから漏れ出ることで多少の輝度を得ようとしている(段落0018の記載参照)。

【0004】

このように、光ファイバ内を進行する光を光ファイバの表面から周囲に漏光させるための傷の付与は、機械的,化学的又は光学的な種々の手法が知られているものの、織物の編成や模様の形成とは別工程で行わなければならず、かつ、傷を付けるための時間と設備が必要になって発光装飾織物の製造コストが高くなるという問題がある。

【特許文献1】特開2006−45706号公報

【特許文献2】実用新案登録第3126729号

【特許文献3】実開平5−96095号公報

【0005】

本発明は、上記の問題に鑑みてなされたもので、発光糸の形成工程で光ファイバの表面に多数の傷(発光部)を形成することのできる発光糸の製造方法及び発光糸並びにこの発光糸を用いた発光装飾織物の提供を目的とする。

【発明の開示】

【課題を解決するための手段】

【0006】

本発明の発明者が鋭意研究を行った結果、芯糸の周囲にテンションを掛けつつ光ファイバを螺旋状に巻回することで、光ファイバの表面、特に螺旋外側の表面に多数のクラックが生じることを見いだした。

すなわち、本発明の発光糸の製造方法は、請求項1に記載するように、糸の表面から光を発光する発光糸の製造方法において、芯糸の周囲に所定ピッチで光ファイバを巻回し、前記光ファイバの表面に多数のクラックを形成した方法である。

また、本発明の発光糸は、請求項2に記載するように、糸の表面から光を発光する発光糸において、芯糸の周囲に所定ピッチで光ファイバを巻回し、前記光ファイバの表面に多数のクラックを形成した構成としてある。

このように、芯糸の周囲に光ファイバを螺旋状に巻き付けつることで、光ファイバのクラッド面に多数のクラックを形成した発光糸を得ることができる。

【0007】

本発明の発光糸の製造方法及び発光糸においては、芯糸はそのまま残してもよいし、光ファイバにクラックを形成した後に芯糸を抜き取ってもよい。

また、光源から近いところと遠いところで発光強度に差ができる場合は、発光糸の全体を均一発光させるために、より輝度の大きい光源を用いるか、発光糸の両端に光源を設けてもよいが、請求項3に記載するように、前記クラックの前記ピッチを、光源側から遠ざかるに従って徐々に減少させて、単位寸法当たりの前記クラックの密度を疎から密に変化させるとよい。

【0008】

前記芯糸は、請求項4に記載するように、透光性の着色糸又は無着色糸としてもよい。透光性の無着色糸としては、光ファイバを用いてもよい。

前記芯糸及び前記光ファイバの直径は、光ファイバを芯糸の周囲に所定ピッチで巻き付けたときに、クラッドに多数のクラックが生じるものを選択する。一例として、請求項5に記載するように、直径が0.25mm〜1.0mmの芯糸及び直径が0.25mm〜0.5mmの光ファイバを用いることができる。光ファイバの巻回ピッチの具体例としては、例えば1mmを挙げることができる。刺繍用としては、例えば芯糸及び光ファイバの直径が共に0.25mm程度のものを挙げることができる。

本発明の発光装飾織物は、請求項6に記載するように、上記の発光糸を用いたものである。この場合、請求項7に記載するように、前記発光糸を刺し縫糸により織物生地に固定したものでもよい。また、請求項8に記載するように、前記発光糸を透明な刺し縫糸により織物生地に固定してもよい。

【発明の効果】

【0009】

本発明によれば、発光糸を形成する段階で光ファイバの表面に多数の傷(クラック)を形成することができるので、別工程で傷を形成する必要がなくなる。特に、本発明では、主として、螺旋状に巻いた光ファイバの外側にクラックが形成され、クラックから漏出した光が織物生地等の外側に向けて照射されるため、光源から供給された光を有効利用することができる。本発明の発光糸は、刺繍糸と構成が共通するので、市販の刺繍糸の形成装置を用いることで、刺繍糸の形成と発光刺繍模様の形成とを行うことができる。そのため、発光糸の大量生産が可能で、低コストで発光装飾織物を得ることができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の好適な実施形態を、図面を参照しながら詳細に説明する。

図1は、本発明の発光糸の部分拡大図、図2は、図1の発光糸のI−I断面図である。

図示するように、発光糸1は、芯糸11の周囲に光ファイバ12を螺旋状に巻回して形成される。

【0011】

[芯糸]

芯糸11は、弾性糸であってもよいし非弾性糸であってもよい。また、芯糸11は透明,半透明又は不透明でもよく、着色又は無着色のいずれでもよい。発光装飾織物において芯糸を目立たなくするには、透明無着色のものを用いるとよい。

芯糸11の具体例としては、ポリウレタン糸,ナイロン糸、レーヨン糸、絹糸、木綿糸、ポリエステル糸、アラミド糸等を用いることができる。また、芯糸11は光ファイバであってもよい。

芯糸11の直径として好適な範囲としては、例えば0.25mm〜1.0mm程度を挙げることができる。もちろん、芯糸11としては0.25mm以下のもの又は1.0mm以上のものを用いることも可能である。

【0012】

[光ファイバ]

図2に示すように、光ファイバ12は、中心のコア121と周囲のクラッド122とからなり、コア121内に供給された光がコア121とクラッド122との境界面で反射しながらコア121内を進行するものである。そのため、クラッド122に、コア121まで達する傷を付けることで、光の一部が反射されずに傷から光ファイバ12の外に漏れ出る。

光ファイバ12の直径として好適な範囲としては、例えば0.25mm〜0.5mm程度のものを挙げることができる。もちろん、光ファイバ12としては0.25mm以下のもの又は0.5mm以上のものを用いることも可能である。

【0013】

[芯糸,光ファイバ,巻きピッチ及びテンションとの関係]

芯糸11と光ファイバ12の直径d1,d2,光ファイバ12の巻きピッチp及びテンションは、特に限定されない。しかし、芯糸11の周囲に光ファイバ12を螺旋状に巻き付けたときに、光ファイバ12のクラッド122に多数のクラック123が形成されるものでなければならない。これらの関係は、芯糸11と光ファイバ12の直径d1,d2,光ファイバ12の巻きピッチp及びテンションを種々に変更しながら実験を行うことで容易に決定することができる。

以下に、芯糸11,光ファイバ12,芯糸11及び光ファイバ12の直径d1,d2,ファイバ12の巻きピッチpの一例を示す。

【0014】

[例1]

・光ファイバ 直径d2=0.25mm

東レ株式会社製光ファイバ素線「RAYTELA」(登録商標)

・芯糸 直径d1=0.25mm

上記光ファイバと同じもの

・巻きピッチp 1mm

・発光糸の製造及び発光装飾模様の形成機 タジマ刺繍機(TMLE−106)

・刺し縫い糸 透明ナイロン糸(78dtex/2)

【0015】

[例2]

・光ファイバ 直径d2=0.25mm

東レ株式会社製光ファイバ素線「RAYTELA」(登録商標)

・芯糸 直径d1=1mmのポリエステル糸

・巻きピッチp 1mm

・発光糸の製造及び発光装飾模様の形成機 タジマ刺繍機(TMLE−106)

・刺し縫い糸 透明ナイロン糸(78dtex/2)

【0016】

例1,2において、上記刺繍機において標準設定されたテンションを基準とし、クラックの形成状態を見ながらテンション調整を行った。

上記例1及び例2のいずれにおいても、芯糸に光ファイバを巻き付けた結果、光ファイバ12の表面に多数の微小クラック123が形成され、この光ファイバ12の一端に光源を接続したところ、芯糸11に巻き付けた部分の全長にわたってほぼ均等な発光を得た。

上記の刺繍機を用いて、通常の刺繍の手順に従い、刺繍織物を製造したところ、本発明の発光糸を形成した部分から発光模様が浮かび上がった。

【0017】

図3は、本発明の他の実施形態である。

この実施形態では、光ファイバ12に光源を接続した光源側(図の左側)と、光源を接続しない末端側(同右側)とで、光ファイバ12の巻回ピッチp1,p2を変化させている。このようにすることで、単位寸法L当たりのクラックの数を光源側と末端側で変化させることができ、光源に近いほどクラックの数を少なく、光源から遠いところほどクラックの数を多くすることができる。そのため、光源からの距離に比例した輝度の変化を補正して、発光糸1′を全長に亘って均一に発光させることができる。

【0018】

本発明の好適な実施形態について説明したが、本発明は上記の実施形態に限定されるものではない。

例えば、上記の説明では刺繍機を使って発光糸を製造するようにしているが、芯糸の周囲に光ファイバを巻き付けることができるものであれば、発光糸の製造は上記の刺繍機に限定されない。

また、上記の説明で発光糸1,1′は、芯糸11を有するものとして説明したが、芯糸11の周囲に光ファイバ12を螺旋状に巻き付けてクラックを形成した後、芯糸11を螺旋状の光ファイバ12から抜き取るようにしてもよい。

さらに、上記で説明した芯糸(材質及び直径),光ファイバ(材質及び直径),巻きピッチ及びテンションとの関係は一例であり、本願発明の目的を達成できるものであれば、上記に限定されない。

【産業上の利用可能性】

【0019】

本発明の発光糸は、基布の上に発光糸を縫いつける刺繍模様の形成に限らず、基布に発光糸を織り込む織物にも適用が可能である。

【図面の簡単な説明】

【0020】

【図1】本発明の発光糸の一実施形態にかかり、その構成を説明する部分拡大図である。

【図2】図1の発光糸のI−I断面図である。

【図3】本発明の発光糸の他の実施形態にかかり、その構成を説明する部分拡大図である。

【符号の説明】

【0021】

1,1′:発光糸

11:芯糸

12: 光ファイバ

121:コア

122:クラッド

123:クラック(傷)

【特許請求の範囲】

【請求項1】

糸の表面から光を発光する発光糸の製造方法において、

芯糸の周囲に所定ピッチで光ファイバを巻回し、前記光ファイバの表面に多数のクラックを形成したこと、

を特徴とする発光糸の製造方法。

【請求項2】

糸の表面から光を発光する発光糸において、

芯糸の周囲に所定ピッチで光ファイバを巻回し、前記光ファイバの表面に多数のクラックを形成したこと、

を特徴とする発光糸。

【請求項3】

前記クラックの前記ピッチを、光源側から遠ざかるに従って徐々に減少させて、単位寸法当たりの前記クラックの密度を疎から密に変化させたことを特徴とする請求項2に記載の発光糸。

【請求項4】

前記芯糸が透光性の着色糸又は無着色糸であることを特徴とする請求項2又は3に記載の発光糸。

【請求項5】

直径が0.25mm〜1.0mmの芯糸と直径が0.25mm〜0.5mmの光ファイバとを用いたことを特徴とする請求項2〜4のいずれかに記載の発光糸。

【請求項6】

請求項2〜5のいずれかに記載の発光糸を用いて織物生地に発光装飾模様を形成したことを特徴とする発光装飾織物。

【請求項7】

請求項6に記載の発光装飾織物において、前記発光糸を刺し縫糸により前記織物生地に固定したことを特徴とする発光装飾織物。

【請求項8】

前記刺し縫い糸及び前記芯糸が無色透明であることを特徴とする請求項6又は7に記載の発光装飾織物。

【請求項1】

糸の表面から光を発光する発光糸の製造方法において、

芯糸の周囲に所定ピッチで光ファイバを巻回し、前記光ファイバの表面に多数のクラックを形成したこと、

を特徴とする発光糸の製造方法。

【請求項2】

糸の表面から光を発光する発光糸において、

芯糸の周囲に所定ピッチで光ファイバを巻回し、前記光ファイバの表面に多数のクラックを形成したこと、

を特徴とする発光糸。

【請求項3】

前記クラックの前記ピッチを、光源側から遠ざかるに従って徐々に減少させて、単位寸法当たりの前記クラックの密度を疎から密に変化させたことを特徴とする請求項2に記載の発光糸。

【請求項4】

前記芯糸が透光性の着色糸又は無着色糸であることを特徴とする請求項2又は3に記載の発光糸。

【請求項5】

直径が0.25mm〜1.0mmの芯糸と直径が0.25mm〜0.5mmの光ファイバとを用いたことを特徴とする請求項2〜4のいずれかに記載の発光糸。

【請求項6】

請求項2〜5のいずれかに記載の発光糸を用いて織物生地に発光装飾模様を形成したことを特徴とする発光装飾織物。

【請求項7】

請求項6に記載の発光装飾織物において、前記発光糸を刺し縫糸により前記織物生地に固定したことを特徴とする発光装飾織物。

【請求項8】

前記刺し縫い糸及び前記芯糸が無色透明であることを特徴とする請求項6又は7に記載の発光装飾織物。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−144276(P2010−144276A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−321896(P2008−321896)

【出願日】平成20年12月18日(2008.12.18)

【出願人】(307005139)有限会社刺繍さかい (1)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月18日(2008.12.18)

【出願人】(307005139)有限会社刺繍さかい (1)

【Fターム(参考)】

[ Back to top ]