電気めっき鋼板の製造装置、及び、電気めっき鋼板の製造方法

【課題】鋼板上の残留液を効果的に除去することによって、色調ムラを抑制すると共に高いL値(明度)を維持することのできる電気めっき鋼板を製造する製造装置及び製造方法を提供する。

【解決手段】電気めっき槽の下流側に配置されたコンダクタロール21を通過した後のストリップ41の面に洗浄水を噴射することなく、該ストリップ41の面に残留するめっき液に接触することによって、該ストリップ41の面に残留するめっき液を除去する残留液除去手段を備えている。

【解決手段】電気めっき槽の下流側に配置されたコンダクタロール21を通過した後のストリップ41の面に洗浄水を噴射することなく、該ストリップ41の面に残留するめっき液に接触することによって、該ストリップ41の面に残留するめっき液を除去する残留液除去手段を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気めっき鋼板の製造装置、及び、電気めっき鋼板の製造方法に関する。

【背景技術】

【0002】

従来から、電気めっき工程後の電気めっき鋼板の表裏面上に残留しためっき液がめっき層を浸食してその表裏面にムラを生じさせることが知られている。そのため、電気めっき工程後の電気めっき鋼板上に洗浄水を噴射してめっき液を除去することが一般的である(例えば、特許文献1、2参照)。

【0003】

特に、特許文献1では、電気めっき工程後から水洗を開始するまでの時間及びその水洗に用いる水量を調節し、電気めっき鋼板の表裏面のムラを抑制することが開示されている。具体的には、電気めっき工程後0.5秒以内に4〜800(L/min)の水量で水洗することが提案されている。

【0004】

また、特許文献2では、コンダクタロールの上流側において電気めっき鋼板に洗浄水を噴射する一対の水噴射手段を設け、コンダクタロールの下流側において電気めっき鋼板に洗浄水を噴射する二対の水噴射手段を設けることが開示されている。これにより、特許文献1に係る構成に比べて電気めっき鋼板の表裏面に残留するめっき液をより効果的に除去することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−188977号公報

【特許文献2】特開平10−310894号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、電気めっき工程後の電気めっき鋼板に洗浄水を噴射してめっき液を除去すると、その洗浄水がめっき層の化学溶解を招く結果となり、電気めっき鋼板のL値(明度)が低下しやすくなるといった課題がある。また、電気めっき鋼板の表裏面への洗浄水の噴射は、該電気めっき鋼板の面全体に均一に行わなければ、電気めっき鋼板の表面上に色調ムラが生じるといった課題もある。

【0007】

そこで、本発明は、鋼板上の残留液を効果的に除去することによって、色調ムラを抑制すると共に高いL値(明度)を維持することのできる電気めっき鋼板を製造する製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1) 本発明に係る電気めっき鋼板の製造装置は、鋼板に電気めっきを施す電気めっき槽と、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液を除去する残留液除去手段と、を備え、前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に洗浄液を噴射することなく、前記鋼板の面に残留する残留液に接触又は/及びエアー噴射することによって、該鋼板の面に残留する残留液を除去することを特徴とするものである。前記残留液は、例えばめっき液である。本発明によれば、前記電気めっき槽を通過した後の前記鋼板に対して洗浄液の噴射を行うことなく該鋼板上の残留液を効果的に除去し、色調ムラを抑制すると共に高いL値(明度)を維持することができる。

【0009】

なお、上記の残留液除去手段は、鋼板の面に残留した残留液を除去することを目的として該鋼板に洗浄液を噴射するものではないものの、他の目的で設けられた洗浄液が多少鋼板に飛散するものを排除する趣旨ではない。例えば前記残留液除去手段を洗浄するために該残留液除去手段に洗浄液を噴射する手段が設けられており、その洗浄液が前記鋼板に多少飛散するとしても、その手段は前記鋼板の面に洗浄液を噴射する手段には該当しない。

【0010】

(2) ところで、前記残留液除去手段には多種のものが考えられるが、例えば、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液に接触して、該鋼板の面に残留する残留液を絞り取る一又は複数のリンガーロールを有しているものが考えられる。

【0011】

(3) また、前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液に接触して、該鋼板の面に残留する残留液を掻き取る一又は複数のブレード部材を有しているものも考えられる。

【0012】

(4) さらに、前記残留液除去手段が、前記鋼板の面に残留する残留液を、該鋼板の面にエアーを吹き付けて除去するエアワイピング装置を有しているものであってもよい。

【0013】

(5) 本発明は、電気めっき鋼板の製造方法として捉えてもよい。即ち、本発明を、鋼板に電気めっきを施す電気めっき工程と、前記電気めっき工程後の前記鋼板の面に残留する残留液を除去する残留液除去工程とを実行し、前記残留液工程において、前記電気めっき槽を通過した後の前記鋼板の面に洗浄液を噴射することなく、該鋼板の面に残留する残留液に接触又は/及びエアー噴射することによって、該鋼板の面に残留する残留液を除去することを特徴とする電気めっき鋼板の製造方法の発明として捉えてもよい。前記残留液は、例えばめっき液である。

【0014】

(6) 上記(5)の電気めっき鋼板の製造方法における残留液除去工程は、一又は複数のリンガーロールを用いて前記鋼板の面に残留する残留液を絞り取るものであることが好ましい。

【0015】

(7) 別の観点として、上記(5)の電気めっき鋼板の製造方法における残留液除去工程は、一又は複数のブレード部材を用いて前記鋼板の面に残留する残留液を掻き取るものであってもよい。

【0016】

(8) 他の観点として、上記(5)の電気めっき鋼板の製造方法における残留液除去工程は、エアワイピング装置により前記鋼板の面にエアーを吹き付けて前記鋼板の面に残留する残留液を除去するものであってもよい。

【発明の効果】

【0017】

本発明によれば、鋼板上の残留液を効果的に除去することによって、色調ムラを抑制すると共に高いL値(明度)を維持することのできる電気めっき鋼板を製造する製造装置及び製造方法を提供することができる。

【図面の簡単な説明】

【0018】

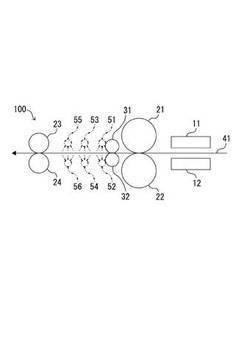

【図1】本発明の第1実施形態に係る電気めっき鋼板の製造装置100の要部模式図。

【図2】本発明の第2実施形態に係る電気めっき鋼板の製造装置200の要部模式図。

【図3】実施例に係る電気めっき鋼板の製造装置300の要部模式図。

【図4】実施例に係る電気めっき鋼板の酸化促進試験の結果(表面)を示す図。

【図5】実施例に係る電気めっき鋼板の搬送速度LSとL値との関係(表面)を示すグラフ。

【図6】実施例に係る電気めっき鋼板の水量とL値との関係(表面)を示すグラフ。

【図7】実施例に係る電気めっき鋼板の酸化促進試験の結果(裏面)を示す図。

【図8】実施例に係る電気めっき鋼板の搬送速度LSとL値との関係(裏面)を示すグラフ。

【図9】実施例に係る電気めっき鋼板の水量とL値との関係(裏面)を示すグラフ。

【発明を実施するための形態】

【0019】

<第1実施形態>

以下、図1を参照しつつ、本発明の第1実施形態に係る電気めっき鋼板の製造装置及び製造方法の概略について説明する。なお、電気めっき鋼板の製造装置及び製造方法について従来と同様の点については、説明を省略する。

【0020】

図1に示す電気めっき鋼板の製造装置100は、不図示の電気めっき槽内に設けられた電極11、12と、該電極11、12の下流側に配置されたコンダクタロール21と、コンダクタロール21を対向支持するバックアップロール22と、コンダクタロール21の更に下流側に配置された一対のリンガーロール23、24と、コンダクタロール21及びバックアップロール22とリンガーロール23、24との間に配置されたミニリンガーロール31、32と、を備えている。電気めっき鋼板の製造装置100は、図1における左方向に向けて搬送されるストリップ(鋼板)41に対して電気めっきを施す。

【0021】

ここで、上記電気めっき槽には、亜鉛(Zn)を主成分とするめっき液(例えば亜鉛ニッケル合金(Zn−Ni)めっき液)が貯留されている。

【0022】

電極11及び電極12は、ストリップ41の表面及び裏面に対して間隙を設けた位置に配置されたアノード電極である。即ち、上記電気めっき槽内において、電極11、12とストリップ41の表裏面との間にはめっき液が介在する。

【0023】

コンダクタロール21は、バックアップロール22との間でストリップ41を挟むことにより該ストリップ41に接触している。ここに、コンダクタロール21は、例えばニッケル基合金で成形された金属製の通電ロールである。

【0024】

そして、電気めっき鋼板の製造装置100では、電極11、12を陽極、コンダクタロール21を陰極とする電位差が図示しない電源によって与えられる。このとき、コンダクタロール21に接触しているストリップ41は、電極11、12に対して陰極となる。即ち、上記電源から供給される電流は、電極11、12、めっき液、ストリップ41及びコンダクタロール21の順に流れる。これにより、めっき液に溶解した金属イオンがストリップ41の表裏面で還元されて該ストリップ41にめっきが施される。このように電気めっき槽でストリップ41にめっきが施される工程が電気めっき工程である。以下、電気めっき工程後のストリップ41は電気めっき鋼板41と称する。

【0025】

ところで、電気めっき工程後の電気めっき鋼板41の表裏面には、めっき液が残留液として残留する。そのため、従来から、図1に仮想線(二点鎖線)で示すように、電気めっき工程後の電気めっき鋼板上に洗浄液を噴射してめっき液を除去する洗浄液噴射スプレー51〜56を設けることが一般的であった。ところが、本願の発明者は、電気めっき鋼板上に洗浄液を噴射すると、その洗浄液がめっき層の化学溶解を招き、電気めっき鋼板41のL値(明度)が低下しやすくなるといった弊害が生じることを突き止めた。

【0026】

そこで、電気めっき鋼板の製造装置100では、図1に仮想線(二点鎖線)で示す洗浄液噴射スプレーを設けずに、コンダクタロール21及びバックアップロール22の下流側に、ミニリンガーロール31,32を設けるようにした。これにより、電極11,12、コンダクタロール21及びバックアップロール22を通過した電気めっき鋼板41は、コンダクタロール21及びバックアップロール22の下流側において、電気めっき鋼板41の表裏面に残留するめっき液を除去するための洗浄液が噴射されることなく、ミニリンガーロール31、32に到達することとなる。このとき、ミニリンガーロール31、32は、電気めっき鋼板41の表裏面に残留するめっき液に接触して該めっき液を除去する。このようにコンダクタロール21通過後の電気めっき鋼板41の表裏面に残留するめっき液を除去する工程が本発明の残留液除去工程に相当する。また、ミニリンガーロール31、32が本発明の残留液除去手段に相当する。

【0027】

ミニリンガーロール31、32は、コンダクタロール21及びバックアップロール22とリンガーロール23、24との間であって、且つ、3対の従来の洗浄液噴射スプレー51〜56の位置よりもコンダクタロール21及びバックアップロール22に近い位置(コンダクタロール21及びバックアップロール22における電気めっき鋼板41出側付近)に配置されている。そして、ミニリンガーロール31、32は、電気めっき鋼板41の表裏面を挟み、該電気めっき鋼板41の表裏面に付着しためっき液を絞り取るように除去するものである。具体的に、ミニリンガーロール31、32により絞り取られるめっき液は、該ミニリンガーロール31、32によるニップ部(圧接部)を通過せず、電気めっき鋼板41の幅方向の両端部から外側に排除される。

【0028】

なお、ミニリンガーロール31、32は、例えばゴム製又はウレタン製である。また、電気めっき鋼板41の幅方向の両端部におけるめっき液の残留を防止するため、該両端部のめっき液を外側に排除するためのワイパー部材を更に備えることが望ましい。その他、例えばミニリンガーロール31、32に吸液性を有している素材を用いることにより、電気めっき鋼板41に付着しためっき液の除去効果を高めることも考えられる。また、ミニリンガーロール31、32の下流側には従来装置においても同様に設けられていたリンガーロール23、24が配置されている。そして、ミニリンガーロール31、32で一次的に除去された後も電気めっき鋼板41にめっき液が残留している場合、そのめっき液はリンガーロール23、24によって除去される。

【0029】

このように、電気めっき鋼板の製造装置100では、コンダクタロール21及びバックアップロール22とリンガーロール23、24との間、且つ、3対の従来の洗浄液噴射スプレー51〜56の位置よりもコンダクタロール21及びバックアップロール22側の位置において、電気めっき工程後の電気めっき鋼板41に洗浄液を噴射することなく、電気めっき鋼板41の表裏面に残留しためっき液にミニリンガーロール31、32を接触させて該めっき液を除去している。そのため、めっき液と洗浄液との混合液による電気めっき鋼板41のめっき層の浸食が防止される。また、ミニリンガーロール31、32はコンダクタロール21の出側に近接して設けられているため、電気めっき鋼板41の表裏面に残留しためっき液はミニリンガーロール31、32で効果的に除去される。従って、電気めっき鋼板の製造装置100により製造された電気めっき鋼板41では高いL値(明度)を維持することができる。また、電気めっき鋼板41の面全体に対して均一な洗浄液の噴射が行われないことに起因する色調ムラも抑制される。

【0030】

なお、電気めっき鋼板41にめっき液が残留する時間が長くなると、該めっき液による電気めっき鋼板41のめっき層の浸食の程度が大きくなると考えられる。そのため、ミニリンガーロール31、32の位置は、従来のスプレー51〜56の位置よりも上記電気めっき槽の出側に近いことが望ましい。即ち、電気めっき鋼板の製造装置100において、ミニリンガーロール31、32の位置は、極力コンダクタロール21に近いことが望ましく、具体的にコンダクタロール21のニップ部との離間距離が所定値以下であることが好ましい。また、電気めっき鋼板41がコンダクタロール21のニップ部を通過した後、ミニリンガーロール31、32のニップ部に到達するまでの時間間隔が所定時間以下となり、電気めっき鋼板41のめっき液が効果的に除去されるように、ミニリンガーロール31、32の配置位置及び電気めっき鋼板41の搬送速度を設定することも考えられる。例えば、後述の実施例の実験結果を考慮して、電気めっき鋼板41の搬送速度が75[m/min]又は75[m/min]以上、コンダクタロール21とミニリンガーロール31、32とのニップ部の離間距離が260[mm]又は260[mm]以下、電気めっき鋼板41がコンダクタロール21のニップ部を通過してからミニリンガーロール31、32のニップ部に到達するまでの時間が0.19[sec]又は0.19[sec]以下であることが考えられる。

【0031】

<第2実施形態>

以下、図2を参照しつつ、本発明の第2実施形態に係る電気めっき鋼板の製造装置及び製造方法について説明する。なお、図2における電極111、112、コンダクタロール121、バックアップロール122、リンガーロール123、124及びストリップ141は、第1実施形態における電極11、12、コンダクタロール21、バックアップロール22、リンガーロール23、24及びストリップ41とそれぞれ同様であるので、説明を省略することがある。

【0032】

電気めっき鋼板の製造装置200は、コンダクタロール121及びバックアップロール122とリンガーロール123、124との間、且つ、第1実施形態で説明した3対の従来の洗浄液噴射スプレーと同様の3対の従来の洗浄液噴射スプレー(図示せず)に対応する位置において、電気めっき鋼板141を挟んで、該電気めっき鋼板141の表裏面に付着しためっき液に接触しながら該めっき液を絞り取る3対のミニリンガーロール151〜156を備える。これらのミニリンガーロール151〜156も残留液除去手段の一例である。なお、ミニリンガーロール151〜156は、リンガーロール123、124に対して小径である。電気めっき鋼板の製造装置200では、電気めっき鋼板141の表裏面に残留する残留液(めっき液)を、ミニリンガーロール151〜156及びリンガーロール123、124によってより効果的に除去することができる。

【0033】

なお、上述した第1実施形態及び第2実施形態は、本発明が具体化された単なる一例であって、本発明の実施形態は、本発明の要旨を変更しない範囲で適宜変更可能である。即ち、本発明は、電気めっき槽を通過した後の電気めっき鋼板の表裏面に残留するめっき液を、該めっき液に部材を接触させて、或いは電気めっき鋼板の表裏面にエアーを噴射して除去するものであって、電気めっき鋼板の表裏面に洗浄液を噴射しない手法によりめっき液を除去する構成であればよい。

【0034】

例えば、第1実施形態及び第2実施形態のミニリンガーロールに代えて、又はミニリンガーロールと共に、電気めっき鋼板の表裏面に付着しためっき液を掻き取るゴム板などのブレード部材を一つ又は複数設けることも変形例として考えられる。この場合、ブレード部材の一端を固定し、他端を電気めっき鋼板の表裏面に残留しためっき液に接触させて、電気めっき鋼板の表裏面をならすように除去する。さらに、第1実施形態及び第2実施形態のミニリンガーロールに代えて、又はミニリンガーロールと共に、電気めっき鋼板の表裏面にエアーを吹き付けてめっき液を除去するエアワイピング装置を用いることも変形例として考えられる。これらの場合は、ブレード部材又はエアワイピング装置が残留液除去手段に相当する。なお、第1実施形態及び第2実施形態のミニリンガーロール、上記ブレード部材、並びに、上記エアワイピング装置のうち、2種以上を適宜組み合わせて、残留液除去手段を構成してもよい。

【0035】

また、第1実施形態及び第2実施形態においては、電気めっき鋼板の表裏面に付着しためっき液の残留液を除去するものであったが、電気めっき鋼板の表面及び裏面のどちらか一方の面に残留している残留液を、第1実施形態及び第2実施形態のミニリンガーロール、上記ブレード部材、並びに、上記エアワイピング装置のいずれか1つ以上の残留液除去手段によって除去するような構成であってもよい。

【実施例】

【0036】

以下、本発明の実施例について説明する。本実施例では、図3に示す電気めっき鋼板の製造装置300を用いて、ストリップ241の搬送速度及び電気めっき鋼板241に噴射する洗浄液量を変化させて電気めっき鋼板241を製造した。なお、ストリップ241には、厚さ1.6mm、幅1219mmの日本工業規格(JIS)G3141に規定されるSPCCを用いた。

【0037】

ここで、図3における電極211、212、コンダクタロール221、バックアップロール222、リンガーロール223、224及びストリップ241は、図1における電極11、12、コンダクタロール21、バックアップロール22、リンガーロール23、24及びストリップ41とそれぞれ同様である。

【0038】

一方、電気めっき鋼板の製造装置300では、コンダクタロール221とリンガーロール223、224との間に、電気めっき鋼板241の表裏面に対して洗浄液(例えば酸性溶液又は水)を噴射してめっき液を除去する洗浄液噴射手段が設けられている。具体的に、電気めっき鋼板の製造装置300は、電気めっき鋼板241の搬送方向上流側から下流側に向けて順に配置された第1スプレー251、252と、第2スプレー253、254と、第3スプレー255、256とを上記洗浄液噴射手段として有している。以下、これらを総称する場合、単にスプレー251〜256と称する。

【0039】

ここに、第1スプレー251は洗浄液を配管から電気めっき鋼板241の表面に放液する(かけ流す)ものであり、第1スプレー252は電気めっき鋼板241の裏面に洗浄液を吹き付ける広角スプレーである。また、第2スプレー253、254は、配管に開けられた穴から電気めっき鋼板241の表裏面に向けて放液する簡易スプレーである。さらに、第3スプレー255、256は、フラットノズルを用いて電気めっき鋼板241の表裏面に洗浄液を吹き付けるスプレーである。なお、第1スプレー251、252、第2スプレー253、254、第3スプレー255、256の電気めっき鋼板241の幅方向のノズルピッチは、それぞれ150mm、15mm、140mmである。

【0040】

また、コンダクタロール221と第1スプレー251、252による噴射箇所との間は260[mm]、第1スプレー251、252による噴射箇所と第2スプレー253、254による噴射箇所との間は160[mm]である。また、第2スプレー253、254による噴射箇所と第3スプレー255、256による噴射箇所との間は180[mm]、第3スプレー255、256による噴射箇所とリンガーロール223、224との間は400[mm]である。ここで、スプレー251〜256各々から噴射される洗浄液量の比は、第1スプレー251、252:第2スプレー253、254:第3スプレー255、256=1:1:2である。そして、本実施例では、水洗時の水量をその水量比率の合計「0」〜「4」の5段階で示す。例えば、第1スプレー251、252及び第2スプレー253、254を用いた場合の水量は「2」である。

【0041】

本実施例では、スプレー251〜256の使用の有無を変化させることにより、電気めっき鋼板241に噴射される水量と電気めっき鋼板241に最初に水が噴射されるまでの時間とを変化させて電気めっき鋼板241を製造した。また、ストリップ241の搬送速度(線速)LSを75[m/min]と40[m/min]とに変化させて電気めっき鋼板241を製造した。

【0042】

さらに、電気めっき鋼板の製造装置300で製造された電気めっき鋼板241の酸化を促進する酸化促進試験を行った。具体的に、酸化促進試験では、製造後の電気めっき鋼板241を温度130℃、1.2気圧の環境下に1時間静止させた。そして、この酸化促進試験の前後に、電気めっき鋼板241の表面及び裏面のL値(明度)の実測と、ピッチ140mmの帯状模様が存在するか否かの目視観察とを行った。なお、L値の測定は、色調を測定する一般的な色調計を用いて行った。

【0043】

ここに、酸化促進試験の結果を図4〜9に示す。なお、図4〜図6は電気めっき鋼板241の表面の酸化促進試験の結果、図7〜9は電気めっき鋼板241の裏面の酸化促進試験の結果を示す図である。

【0044】

まず、図4、図7を参照すれば、電気めっき鋼板241がコンダクタロール221を通過してから初めに水洗されるまでの時間と酸化促進試験前後のL値の変化との相関はないことがわかる。例えば、図4を参照し、最初の水洗までの時間が0.32[sec]である場合と0.42[sec]である場合とについて、酸化促進試験後のL値を、最初の水洗までの時間が両者よりも遅い0.19[sec]である場合と比較すると、前者のL値は高く、後者はL値は低い。

【0045】

一方、図4、5及び図7、8に示すように、電気めっき鋼板241の搬送速度LSが早いほど、酸化促進試験後のL値が高く維持される傾向にあることがわかる。具体的に、スプレー251〜256を全て用いた場合と全て用いなかった場合との条件において、搬送速度LSが75[m/min]、40[m/min]各々である場合の試験結果を比較すると、搬送速度LSが75[m/min]である場合の方が酸化促進試験後のL値が高い。これは、電気めっき鋼板241の搬送速度が速いほど、電気めっき鋼板241の表裏面のめっき層にめっき液及び洗浄液が接触する時間が短くなり、めっき層の浸食を抑制することができるためと推定される。

【0046】

このように、製造後の電気めっき鋼板について高い明度(L値)を維持するためには、搬送速度LSができるだけ速い速度であることが望ましい。但し、搬送速度LSは、例えば上記電気めっき工程及び上記残留液除去工程などにおける処理精度を維持することができる範囲内、即ち搬送速度LSを速くすることで却って製造後の電気めっき鋼板241の酸化促進試験後のL値が低下しない範囲とすることが好ましい。なお、このような搬送速度LSの好適な値は、事前の実験又はシミュレーションで導かれる搬送速度LSとT値との関係に基づいて適宜設定すればよい。

【0047】

さらに、図4、6及び図7、9を参照すると、スプレー251〜256の使用数が少ないほど、即ち電気めっき鋼板241に噴射される水量が少ないほど、酸化促進試験後の電気めっき鋼板241のL値が高く維持される傾向にあることがわかる。具体的に、搬送速度75[m/min]であり、スプレー251〜256の全てを用いないという条件で製造された電気めっき鋼板241は、酸化促進試験後の表面のL値が74となっており、他の条件と比べて最もL値が高い。この点は、電気めっき鋼板241の裏面についても同様である。

【0048】

即ち、電気めっき鋼板の製造装置300において、電気めっき鋼板241の搬送速度LSが早く、且つ電気めっき鋼板241に噴射される水量が0であるという条件で製造された電気めっき鋼板241が、酸化促進試験後の電気めっき鋼板241のL値を最も高い状態に維持することができるという結果が得られた。

【0049】

また、図7を参照すれば、電気めっき鋼板241の裏面については、水洗時の水量が多いほど、ピッチ140mmの帯状模様の色調ムラが発生する傾向にあることがわかる。具体的に、水量が「0」、「1」である場合には、酸化促進試験前後のいずれにおいても帯状模様は確認できなかったが、水量が「3」、「4」である場合には、極薄又は薄いものではあるがピッチ140mmの帯状模様が認められた。

【0050】

特に、図7に示すように、電気めっき鋼板241の裏面について、水洗時の水量が多い場合には、酸化促進試験後のピッチ140mmの帯状模様が酸化促進試験前に比べて明確となる傾向にあることがわかる。具体的に、水量が「2」、「3」、「4」である場合、酸化促進試験前の帯状模様の視覚観察では「なし」、「極薄」、「薄」であったが、酸化促進試験後には明確に帯状模様が「有」と言える状態となった。

【0051】

従って、本発明の第1実施形態及び第2実施形態に係る電気めっき鋼板の製造装置100及び製造装置200では、電気めっき工程後の電気めっき鋼板の表裏面に対して洗浄液が噴射されることなく該電気めっき鋼板の表裏面に残留するめっき液を除去することができるため、色調ムラを抑制すると共に高いL値を維持することのできる電気めっき鋼板を製造することができる。

【符号の説明】

【0052】

100、200、300:電気めっき鋼板の製造装置

11、111、211:電極(アノード)

12、112、212:電極(アノード)

21、121、221:コンダクタロール

22、122、222:バックアップロール

31、32:ミニリンガーロール(残留液除去手段の一例)

23、24、123、124、223、224:リンガーロール

41、141、241:ストリップ(電気めっき鋼板)

151〜156:ミニリンガーロール(残留液除去手段の一例)

251、252:第1スプレー

253、254:第2スプレー

255、256:第3スプレー

【技術分野】

【0001】

本発明は、電気めっき鋼板の製造装置、及び、電気めっき鋼板の製造方法に関する。

【背景技術】

【0002】

従来から、電気めっき工程後の電気めっき鋼板の表裏面上に残留しためっき液がめっき層を浸食してその表裏面にムラを生じさせることが知られている。そのため、電気めっき工程後の電気めっき鋼板上に洗浄水を噴射してめっき液を除去することが一般的である(例えば、特許文献1、2参照)。

【0003】

特に、特許文献1では、電気めっき工程後から水洗を開始するまでの時間及びその水洗に用いる水量を調節し、電気めっき鋼板の表裏面のムラを抑制することが開示されている。具体的には、電気めっき工程後0.5秒以内に4〜800(L/min)の水量で水洗することが提案されている。

【0004】

また、特許文献2では、コンダクタロールの上流側において電気めっき鋼板に洗浄水を噴射する一対の水噴射手段を設け、コンダクタロールの下流側において電気めっき鋼板に洗浄水を噴射する二対の水噴射手段を設けることが開示されている。これにより、特許文献1に係る構成に比べて電気めっき鋼板の表裏面に残留するめっき液をより効果的に除去することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−188977号公報

【特許文献2】特開平10−310894号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、電気めっき工程後の電気めっき鋼板に洗浄水を噴射してめっき液を除去すると、その洗浄水がめっき層の化学溶解を招く結果となり、電気めっき鋼板のL値(明度)が低下しやすくなるといった課題がある。また、電気めっき鋼板の表裏面への洗浄水の噴射は、該電気めっき鋼板の面全体に均一に行わなければ、電気めっき鋼板の表面上に色調ムラが生じるといった課題もある。

【0007】

そこで、本発明は、鋼板上の残留液を効果的に除去することによって、色調ムラを抑制すると共に高いL値(明度)を維持することのできる電気めっき鋼板を製造する製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1) 本発明に係る電気めっき鋼板の製造装置は、鋼板に電気めっきを施す電気めっき槽と、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液を除去する残留液除去手段と、を備え、前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に洗浄液を噴射することなく、前記鋼板の面に残留する残留液に接触又は/及びエアー噴射することによって、該鋼板の面に残留する残留液を除去することを特徴とするものである。前記残留液は、例えばめっき液である。本発明によれば、前記電気めっき槽を通過した後の前記鋼板に対して洗浄液の噴射を行うことなく該鋼板上の残留液を効果的に除去し、色調ムラを抑制すると共に高いL値(明度)を維持することができる。

【0009】

なお、上記の残留液除去手段は、鋼板の面に残留した残留液を除去することを目的として該鋼板に洗浄液を噴射するものではないものの、他の目的で設けられた洗浄液が多少鋼板に飛散するものを排除する趣旨ではない。例えば前記残留液除去手段を洗浄するために該残留液除去手段に洗浄液を噴射する手段が設けられており、その洗浄液が前記鋼板に多少飛散するとしても、その手段は前記鋼板の面に洗浄液を噴射する手段には該当しない。

【0010】

(2) ところで、前記残留液除去手段には多種のものが考えられるが、例えば、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液に接触して、該鋼板の面に残留する残留液を絞り取る一又は複数のリンガーロールを有しているものが考えられる。

【0011】

(3) また、前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液に接触して、該鋼板の面に残留する残留液を掻き取る一又は複数のブレード部材を有しているものも考えられる。

【0012】

(4) さらに、前記残留液除去手段が、前記鋼板の面に残留する残留液を、該鋼板の面にエアーを吹き付けて除去するエアワイピング装置を有しているものであってもよい。

【0013】

(5) 本発明は、電気めっき鋼板の製造方法として捉えてもよい。即ち、本発明を、鋼板に電気めっきを施す電気めっき工程と、前記電気めっき工程後の前記鋼板の面に残留する残留液を除去する残留液除去工程とを実行し、前記残留液工程において、前記電気めっき槽を通過した後の前記鋼板の面に洗浄液を噴射することなく、該鋼板の面に残留する残留液に接触又は/及びエアー噴射することによって、該鋼板の面に残留する残留液を除去することを特徴とする電気めっき鋼板の製造方法の発明として捉えてもよい。前記残留液は、例えばめっき液である。

【0014】

(6) 上記(5)の電気めっき鋼板の製造方法における残留液除去工程は、一又は複数のリンガーロールを用いて前記鋼板の面に残留する残留液を絞り取るものであることが好ましい。

【0015】

(7) 別の観点として、上記(5)の電気めっき鋼板の製造方法における残留液除去工程は、一又は複数のブレード部材を用いて前記鋼板の面に残留する残留液を掻き取るものであってもよい。

【0016】

(8) 他の観点として、上記(5)の電気めっき鋼板の製造方法における残留液除去工程は、エアワイピング装置により前記鋼板の面にエアーを吹き付けて前記鋼板の面に残留する残留液を除去するものであってもよい。

【発明の効果】

【0017】

本発明によれば、鋼板上の残留液を効果的に除去することによって、色調ムラを抑制すると共に高いL値(明度)を維持することのできる電気めっき鋼板を製造する製造装置及び製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態に係る電気めっき鋼板の製造装置100の要部模式図。

【図2】本発明の第2実施形態に係る電気めっき鋼板の製造装置200の要部模式図。

【図3】実施例に係る電気めっき鋼板の製造装置300の要部模式図。

【図4】実施例に係る電気めっき鋼板の酸化促進試験の結果(表面)を示す図。

【図5】実施例に係る電気めっき鋼板の搬送速度LSとL値との関係(表面)を示すグラフ。

【図6】実施例に係る電気めっき鋼板の水量とL値との関係(表面)を示すグラフ。

【図7】実施例に係る電気めっき鋼板の酸化促進試験の結果(裏面)を示す図。

【図8】実施例に係る電気めっき鋼板の搬送速度LSとL値との関係(裏面)を示すグラフ。

【図9】実施例に係る電気めっき鋼板の水量とL値との関係(裏面)を示すグラフ。

【発明を実施するための形態】

【0019】

<第1実施形態>

以下、図1を参照しつつ、本発明の第1実施形態に係る電気めっき鋼板の製造装置及び製造方法の概略について説明する。なお、電気めっき鋼板の製造装置及び製造方法について従来と同様の点については、説明を省略する。

【0020】

図1に示す電気めっき鋼板の製造装置100は、不図示の電気めっき槽内に設けられた電極11、12と、該電極11、12の下流側に配置されたコンダクタロール21と、コンダクタロール21を対向支持するバックアップロール22と、コンダクタロール21の更に下流側に配置された一対のリンガーロール23、24と、コンダクタロール21及びバックアップロール22とリンガーロール23、24との間に配置されたミニリンガーロール31、32と、を備えている。電気めっき鋼板の製造装置100は、図1における左方向に向けて搬送されるストリップ(鋼板)41に対して電気めっきを施す。

【0021】

ここで、上記電気めっき槽には、亜鉛(Zn)を主成分とするめっき液(例えば亜鉛ニッケル合金(Zn−Ni)めっき液)が貯留されている。

【0022】

電極11及び電極12は、ストリップ41の表面及び裏面に対して間隙を設けた位置に配置されたアノード電極である。即ち、上記電気めっき槽内において、電極11、12とストリップ41の表裏面との間にはめっき液が介在する。

【0023】

コンダクタロール21は、バックアップロール22との間でストリップ41を挟むことにより該ストリップ41に接触している。ここに、コンダクタロール21は、例えばニッケル基合金で成形された金属製の通電ロールである。

【0024】

そして、電気めっき鋼板の製造装置100では、電極11、12を陽極、コンダクタロール21を陰極とする電位差が図示しない電源によって与えられる。このとき、コンダクタロール21に接触しているストリップ41は、電極11、12に対して陰極となる。即ち、上記電源から供給される電流は、電極11、12、めっき液、ストリップ41及びコンダクタロール21の順に流れる。これにより、めっき液に溶解した金属イオンがストリップ41の表裏面で還元されて該ストリップ41にめっきが施される。このように電気めっき槽でストリップ41にめっきが施される工程が電気めっき工程である。以下、電気めっき工程後のストリップ41は電気めっき鋼板41と称する。

【0025】

ところで、電気めっき工程後の電気めっき鋼板41の表裏面には、めっき液が残留液として残留する。そのため、従来から、図1に仮想線(二点鎖線)で示すように、電気めっき工程後の電気めっき鋼板上に洗浄液を噴射してめっき液を除去する洗浄液噴射スプレー51〜56を設けることが一般的であった。ところが、本願の発明者は、電気めっき鋼板上に洗浄液を噴射すると、その洗浄液がめっき層の化学溶解を招き、電気めっき鋼板41のL値(明度)が低下しやすくなるといった弊害が生じることを突き止めた。

【0026】

そこで、電気めっき鋼板の製造装置100では、図1に仮想線(二点鎖線)で示す洗浄液噴射スプレーを設けずに、コンダクタロール21及びバックアップロール22の下流側に、ミニリンガーロール31,32を設けるようにした。これにより、電極11,12、コンダクタロール21及びバックアップロール22を通過した電気めっき鋼板41は、コンダクタロール21及びバックアップロール22の下流側において、電気めっき鋼板41の表裏面に残留するめっき液を除去するための洗浄液が噴射されることなく、ミニリンガーロール31、32に到達することとなる。このとき、ミニリンガーロール31、32は、電気めっき鋼板41の表裏面に残留するめっき液に接触して該めっき液を除去する。このようにコンダクタロール21通過後の電気めっき鋼板41の表裏面に残留するめっき液を除去する工程が本発明の残留液除去工程に相当する。また、ミニリンガーロール31、32が本発明の残留液除去手段に相当する。

【0027】

ミニリンガーロール31、32は、コンダクタロール21及びバックアップロール22とリンガーロール23、24との間であって、且つ、3対の従来の洗浄液噴射スプレー51〜56の位置よりもコンダクタロール21及びバックアップロール22に近い位置(コンダクタロール21及びバックアップロール22における電気めっき鋼板41出側付近)に配置されている。そして、ミニリンガーロール31、32は、電気めっき鋼板41の表裏面を挟み、該電気めっき鋼板41の表裏面に付着しためっき液を絞り取るように除去するものである。具体的に、ミニリンガーロール31、32により絞り取られるめっき液は、該ミニリンガーロール31、32によるニップ部(圧接部)を通過せず、電気めっき鋼板41の幅方向の両端部から外側に排除される。

【0028】

なお、ミニリンガーロール31、32は、例えばゴム製又はウレタン製である。また、電気めっき鋼板41の幅方向の両端部におけるめっき液の残留を防止するため、該両端部のめっき液を外側に排除するためのワイパー部材を更に備えることが望ましい。その他、例えばミニリンガーロール31、32に吸液性を有している素材を用いることにより、電気めっき鋼板41に付着しためっき液の除去効果を高めることも考えられる。また、ミニリンガーロール31、32の下流側には従来装置においても同様に設けられていたリンガーロール23、24が配置されている。そして、ミニリンガーロール31、32で一次的に除去された後も電気めっき鋼板41にめっき液が残留している場合、そのめっき液はリンガーロール23、24によって除去される。

【0029】

このように、電気めっき鋼板の製造装置100では、コンダクタロール21及びバックアップロール22とリンガーロール23、24との間、且つ、3対の従来の洗浄液噴射スプレー51〜56の位置よりもコンダクタロール21及びバックアップロール22側の位置において、電気めっき工程後の電気めっき鋼板41に洗浄液を噴射することなく、電気めっき鋼板41の表裏面に残留しためっき液にミニリンガーロール31、32を接触させて該めっき液を除去している。そのため、めっき液と洗浄液との混合液による電気めっき鋼板41のめっき層の浸食が防止される。また、ミニリンガーロール31、32はコンダクタロール21の出側に近接して設けられているため、電気めっき鋼板41の表裏面に残留しためっき液はミニリンガーロール31、32で効果的に除去される。従って、電気めっき鋼板の製造装置100により製造された電気めっき鋼板41では高いL値(明度)を維持することができる。また、電気めっき鋼板41の面全体に対して均一な洗浄液の噴射が行われないことに起因する色調ムラも抑制される。

【0030】

なお、電気めっき鋼板41にめっき液が残留する時間が長くなると、該めっき液による電気めっき鋼板41のめっき層の浸食の程度が大きくなると考えられる。そのため、ミニリンガーロール31、32の位置は、従来のスプレー51〜56の位置よりも上記電気めっき槽の出側に近いことが望ましい。即ち、電気めっき鋼板の製造装置100において、ミニリンガーロール31、32の位置は、極力コンダクタロール21に近いことが望ましく、具体的にコンダクタロール21のニップ部との離間距離が所定値以下であることが好ましい。また、電気めっき鋼板41がコンダクタロール21のニップ部を通過した後、ミニリンガーロール31、32のニップ部に到達するまでの時間間隔が所定時間以下となり、電気めっき鋼板41のめっき液が効果的に除去されるように、ミニリンガーロール31、32の配置位置及び電気めっき鋼板41の搬送速度を設定することも考えられる。例えば、後述の実施例の実験結果を考慮して、電気めっき鋼板41の搬送速度が75[m/min]又は75[m/min]以上、コンダクタロール21とミニリンガーロール31、32とのニップ部の離間距離が260[mm]又は260[mm]以下、電気めっき鋼板41がコンダクタロール21のニップ部を通過してからミニリンガーロール31、32のニップ部に到達するまでの時間が0.19[sec]又は0.19[sec]以下であることが考えられる。

【0031】

<第2実施形態>

以下、図2を参照しつつ、本発明の第2実施形態に係る電気めっき鋼板の製造装置及び製造方法について説明する。なお、図2における電極111、112、コンダクタロール121、バックアップロール122、リンガーロール123、124及びストリップ141は、第1実施形態における電極11、12、コンダクタロール21、バックアップロール22、リンガーロール23、24及びストリップ41とそれぞれ同様であるので、説明を省略することがある。

【0032】

電気めっき鋼板の製造装置200は、コンダクタロール121及びバックアップロール122とリンガーロール123、124との間、且つ、第1実施形態で説明した3対の従来の洗浄液噴射スプレーと同様の3対の従来の洗浄液噴射スプレー(図示せず)に対応する位置において、電気めっき鋼板141を挟んで、該電気めっき鋼板141の表裏面に付着しためっき液に接触しながら該めっき液を絞り取る3対のミニリンガーロール151〜156を備える。これらのミニリンガーロール151〜156も残留液除去手段の一例である。なお、ミニリンガーロール151〜156は、リンガーロール123、124に対して小径である。電気めっき鋼板の製造装置200では、電気めっき鋼板141の表裏面に残留する残留液(めっき液)を、ミニリンガーロール151〜156及びリンガーロール123、124によってより効果的に除去することができる。

【0033】

なお、上述した第1実施形態及び第2実施形態は、本発明が具体化された単なる一例であって、本発明の実施形態は、本発明の要旨を変更しない範囲で適宜変更可能である。即ち、本発明は、電気めっき槽を通過した後の電気めっき鋼板の表裏面に残留するめっき液を、該めっき液に部材を接触させて、或いは電気めっき鋼板の表裏面にエアーを噴射して除去するものであって、電気めっき鋼板の表裏面に洗浄液を噴射しない手法によりめっき液を除去する構成であればよい。

【0034】

例えば、第1実施形態及び第2実施形態のミニリンガーロールに代えて、又はミニリンガーロールと共に、電気めっき鋼板の表裏面に付着しためっき液を掻き取るゴム板などのブレード部材を一つ又は複数設けることも変形例として考えられる。この場合、ブレード部材の一端を固定し、他端を電気めっき鋼板の表裏面に残留しためっき液に接触させて、電気めっき鋼板の表裏面をならすように除去する。さらに、第1実施形態及び第2実施形態のミニリンガーロールに代えて、又はミニリンガーロールと共に、電気めっき鋼板の表裏面にエアーを吹き付けてめっき液を除去するエアワイピング装置を用いることも変形例として考えられる。これらの場合は、ブレード部材又はエアワイピング装置が残留液除去手段に相当する。なお、第1実施形態及び第2実施形態のミニリンガーロール、上記ブレード部材、並びに、上記エアワイピング装置のうち、2種以上を適宜組み合わせて、残留液除去手段を構成してもよい。

【0035】

また、第1実施形態及び第2実施形態においては、電気めっき鋼板の表裏面に付着しためっき液の残留液を除去するものであったが、電気めっき鋼板の表面及び裏面のどちらか一方の面に残留している残留液を、第1実施形態及び第2実施形態のミニリンガーロール、上記ブレード部材、並びに、上記エアワイピング装置のいずれか1つ以上の残留液除去手段によって除去するような構成であってもよい。

【実施例】

【0036】

以下、本発明の実施例について説明する。本実施例では、図3に示す電気めっき鋼板の製造装置300を用いて、ストリップ241の搬送速度及び電気めっき鋼板241に噴射する洗浄液量を変化させて電気めっき鋼板241を製造した。なお、ストリップ241には、厚さ1.6mm、幅1219mmの日本工業規格(JIS)G3141に規定されるSPCCを用いた。

【0037】

ここで、図3における電極211、212、コンダクタロール221、バックアップロール222、リンガーロール223、224及びストリップ241は、図1における電極11、12、コンダクタロール21、バックアップロール22、リンガーロール23、24及びストリップ41とそれぞれ同様である。

【0038】

一方、電気めっき鋼板の製造装置300では、コンダクタロール221とリンガーロール223、224との間に、電気めっき鋼板241の表裏面に対して洗浄液(例えば酸性溶液又は水)を噴射してめっき液を除去する洗浄液噴射手段が設けられている。具体的に、電気めっき鋼板の製造装置300は、電気めっき鋼板241の搬送方向上流側から下流側に向けて順に配置された第1スプレー251、252と、第2スプレー253、254と、第3スプレー255、256とを上記洗浄液噴射手段として有している。以下、これらを総称する場合、単にスプレー251〜256と称する。

【0039】

ここに、第1スプレー251は洗浄液を配管から電気めっき鋼板241の表面に放液する(かけ流す)ものであり、第1スプレー252は電気めっき鋼板241の裏面に洗浄液を吹き付ける広角スプレーである。また、第2スプレー253、254は、配管に開けられた穴から電気めっき鋼板241の表裏面に向けて放液する簡易スプレーである。さらに、第3スプレー255、256は、フラットノズルを用いて電気めっき鋼板241の表裏面に洗浄液を吹き付けるスプレーである。なお、第1スプレー251、252、第2スプレー253、254、第3スプレー255、256の電気めっき鋼板241の幅方向のノズルピッチは、それぞれ150mm、15mm、140mmである。

【0040】

また、コンダクタロール221と第1スプレー251、252による噴射箇所との間は260[mm]、第1スプレー251、252による噴射箇所と第2スプレー253、254による噴射箇所との間は160[mm]である。また、第2スプレー253、254による噴射箇所と第3スプレー255、256による噴射箇所との間は180[mm]、第3スプレー255、256による噴射箇所とリンガーロール223、224との間は400[mm]である。ここで、スプレー251〜256各々から噴射される洗浄液量の比は、第1スプレー251、252:第2スプレー253、254:第3スプレー255、256=1:1:2である。そして、本実施例では、水洗時の水量をその水量比率の合計「0」〜「4」の5段階で示す。例えば、第1スプレー251、252及び第2スプレー253、254を用いた場合の水量は「2」である。

【0041】

本実施例では、スプレー251〜256の使用の有無を変化させることにより、電気めっき鋼板241に噴射される水量と電気めっき鋼板241に最初に水が噴射されるまでの時間とを変化させて電気めっき鋼板241を製造した。また、ストリップ241の搬送速度(線速)LSを75[m/min]と40[m/min]とに変化させて電気めっき鋼板241を製造した。

【0042】

さらに、電気めっき鋼板の製造装置300で製造された電気めっき鋼板241の酸化を促進する酸化促進試験を行った。具体的に、酸化促進試験では、製造後の電気めっき鋼板241を温度130℃、1.2気圧の環境下に1時間静止させた。そして、この酸化促進試験の前後に、電気めっき鋼板241の表面及び裏面のL値(明度)の実測と、ピッチ140mmの帯状模様が存在するか否かの目視観察とを行った。なお、L値の測定は、色調を測定する一般的な色調計を用いて行った。

【0043】

ここに、酸化促進試験の結果を図4〜9に示す。なお、図4〜図6は電気めっき鋼板241の表面の酸化促進試験の結果、図7〜9は電気めっき鋼板241の裏面の酸化促進試験の結果を示す図である。

【0044】

まず、図4、図7を参照すれば、電気めっき鋼板241がコンダクタロール221を通過してから初めに水洗されるまでの時間と酸化促進試験前後のL値の変化との相関はないことがわかる。例えば、図4を参照し、最初の水洗までの時間が0.32[sec]である場合と0.42[sec]である場合とについて、酸化促進試験後のL値を、最初の水洗までの時間が両者よりも遅い0.19[sec]である場合と比較すると、前者のL値は高く、後者はL値は低い。

【0045】

一方、図4、5及び図7、8に示すように、電気めっき鋼板241の搬送速度LSが早いほど、酸化促進試験後のL値が高く維持される傾向にあることがわかる。具体的に、スプレー251〜256を全て用いた場合と全て用いなかった場合との条件において、搬送速度LSが75[m/min]、40[m/min]各々である場合の試験結果を比較すると、搬送速度LSが75[m/min]である場合の方が酸化促進試験後のL値が高い。これは、電気めっき鋼板241の搬送速度が速いほど、電気めっき鋼板241の表裏面のめっき層にめっき液及び洗浄液が接触する時間が短くなり、めっき層の浸食を抑制することができるためと推定される。

【0046】

このように、製造後の電気めっき鋼板について高い明度(L値)を維持するためには、搬送速度LSができるだけ速い速度であることが望ましい。但し、搬送速度LSは、例えば上記電気めっき工程及び上記残留液除去工程などにおける処理精度を維持することができる範囲内、即ち搬送速度LSを速くすることで却って製造後の電気めっき鋼板241の酸化促進試験後のL値が低下しない範囲とすることが好ましい。なお、このような搬送速度LSの好適な値は、事前の実験又はシミュレーションで導かれる搬送速度LSとT値との関係に基づいて適宜設定すればよい。

【0047】

さらに、図4、6及び図7、9を参照すると、スプレー251〜256の使用数が少ないほど、即ち電気めっき鋼板241に噴射される水量が少ないほど、酸化促進試験後の電気めっき鋼板241のL値が高く維持される傾向にあることがわかる。具体的に、搬送速度75[m/min]であり、スプレー251〜256の全てを用いないという条件で製造された電気めっき鋼板241は、酸化促進試験後の表面のL値が74となっており、他の条件と比べて最もL値が高い。この点は、電気めっき鋼板241の裏面についても同様である。

【0048】

即ち、電気めっき鋼板の製造装置300において、電気めっき鋼板241の搬送速度LSが早く、且つ電気めっき鋼板241に噴射される水量が0であるという条件で製造された電気めっき鋼板241が、酸化促進試験後の電気めっき鋼板241のL値を最も高い状態に維持することができるという結果が得られた。

【0049】

また、図7を参照すれば、電気めっき鋼板241の裏面については、水洗時の水量が多いほど、ピッチ140mmの帯状模様の色調ムラが発生する傾向にあることがわかる。具体的に、水量が「0」、「1」である場合には、酸化促進試験前後のいずれにおいても帯状模様は確認できなかったが、水量が「3」、「4」である場合には、極薄又は薄いものではあるがピッチ140mmの帯状模様が認められた。

【0050】

特に、図7に示すように、電気めっき鋼板241の裏面について、水洗時の水量が多い場合には、酸化促進試験後のピッチ140mmの帯状模様が酸化促進試験前に比べて明確となる傾向にあることがわかる。具体的に、水量が「2」、「3」、「4」である場合、酸化促進試験前の帯状模様の視覚観察では「なし」、「極薄」、「薄」であったが、酸化促進試験後には明確に帯状模様が「有」と言える状態となった。

【0051】

従って、本発明の第1実施形態及び第2実施形態に係る電気めっき鋼板の製造装置100及び製造装置200では、電気めっき工程後の電気めっき鋼板の表裏面に対して洗浄液が噴射されることなく該電気めっき鋼板の表裏面に残留するめっき液を除去することができるため、色調ムラを抑制すると共に高いL値を維持することのできる電気めっき鋼板を製造することができる。

【符号の説明】

【0052】

100、200、300:電気めっき鋼板の製造装置

11、111、211:電極(アノード)

12、112、212:電極(アノード)

21、121、221:コンダクタロール

22、122、222:バックアップロール

31、32:ミニリンガーロール(残留液除去手段の一例)

23、24、123、124、223、224:リンガーロール

41、141、241:ストリップ(電気めっき鋼板)

151〜156:ミニリンガーロール(残留液除去手段の一例)

251、252:第1スプレー

253、254:第2スプレー

255、256:第3スプレー

【特許請求の範囲】

【請求項1】

鋼板に電気めっきを施す電気めっき槽と、

前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液を除去する残留液除去手段と、を備え、

前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に洗浄液を噴射することなく、前記鋼板の面に残留する残留液に接触又は/及びエアー噴射することによって、該鋼板の面に残留する残留液を除去するものである

ことを特徴とする電気めっき鋼板の製造装置。

【請求項2】

前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液に接触して、該鋼板の面に残留する残留液を絞り取る一又は複数のリンガーロールを有する

ことを特徴とする請求項1に記載の電気めっき鋼板の製造装置。

【請求項3】

前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液に接触して、該鋼板の面に残留する残留液を掻き取る一又は複数のブレード部材を有する

ことを特徴とする請求項1又は2に記載の電気めっき鋼板の製造装置。

【請求項4】

前記残留液除去手段が、前記鋼板の面に残留する残留液を、該鋼板の面にエアーを吹き付けて除去するエアワイピング装置を有する

ことを特徴とする請求項1〜3のいずれか一項に記載の電気めっき鋼板の製造装置。

【請求項5】

鋼板に電気めっきを施す電気めっき工程と、

前記電気めっき工程後の前記鋼板の面に残留する残留液を除去する残留液除去工程とを実行し、

前記残留液工程において、前記電気めっき槽を通過した後の前記鋼板の面に洗浄液を噴射することなく、該鋼板の面に残留する残留液に接触又は/及びエアー噴射することによって、該鋼板の面に残留する残留液を除去する

ことを特徴とする電気めっき鋼板の製造方法。

【請求項6】

前記残留液除去工程において、一又は複数のリンガーロールを用いて前記鋼板の面に残留する残留液を絞り取る

ことを特徴とする請求項5に記載の電気めっき鋼板の製造方法。

【請求項7】

前記残留液除去工程において、一又は複数のブレード部材を用いて前記鋼板の面に残留する残留液を掻き取る

ことを特徴とする請求項5又は6に記載の電気めっき鋼板の製造方法。

【請求項8】

前記残留液除去工程において、エアワイピング装置により前記鋼板の面にエアーを吹き付けて前記鋼板の面に残留する残留液を除去する

ことを特徴とする請求項5〜7のいずれか一項に記載の電気めっき鋼板の製造方法。

【請求項1】

鋼板に電気めっきを施す電気めっき槽と、

前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液を除去する残留液除去手段と、を備え、

前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に洗浄液を噴射することなく、前記鋼板の面に残留する残留液に接触又は/及びエアー噴射することによって、該鋼板の面に残留する残留液を除去するものである

ことを特徴とする電気めっき鋼板の製造装置。

【請求項2】

前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液に接触して、該鋼板の面に残留する残留液を絞り取る一又は複数のリンガーロールを有する

ことを特徴とする請求項1に記載の電気めっき鋼板の製造装置。

【請求項3】

前記残留液除去手段が、前記電気めっき槽を通過した後の前記鋼板の面に残留する残留液に接触して、該鋼板の面に残留する残留液を掻き取る一又は複数のブレード部材を有する

ことを特徴とする請求項1又は2に記載の電気めっき鋼板の製造装置。

【請求項4】

前記残留液除去手段が、前記鋼板の面に残留する残留液を、該鋼板の面にエアーを吹き付けて除去するエアワイピング装置を有する

ことを特徴とする請求項1〜3のいずれか一項に記載の電気めっき鋼板の製造装置。

【請求項5】

鋼板に電気めっきを施す電気めっき工程と、

前記電気めっき工程後の前記鋼板の面に残留する残留液を除去する残留液除去工程とを実行し、

前記残留液工程において、前記電気めっき槽を通過した後の前記鋼板の面に洗浄液を噴射することなく、該鋼板の面に残留する残留液に接触又は/及びエアー噴射することによって、該鋼板の面に残留する残留液を除去する

ことを特徴とする電気めっき鋼板の製造方法。

【請求項6】

前記残留液除去工程において、一又は複数のリンガーロールを用いて前記鋼板の面に残留する残留液を絞り取る

ことを特徴とする請求項5に記載の電気めっき鋼板の製造方法。

【請求項7】

前記残留液除去工程において、一又は複数のブレード部材を用いて前記鋼板の面に残留する残留液を掻き取る

ことを特徴とする請求項5又は6に記載の電気めっき鋼板の製造方法。

【請求項8】

前記残留液除去工程において、エアワイピング装置により前記鋼板の面にエアーを吹き付けて前記鋼板の面に残留する残留液を除去する

ことを特徴とする請求項5〜7のいずれか一項に記載の電気めっき鋼板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−219309(P2012−219309A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85112(P2011−85112)

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]