静電容量センサー及びその製造方法並びに配線基板

【課題】三次元成形されてもセンサー電極の電気抵抗が三次元成形前と同等に維持された静電容量センサー及びその製造方法を提供すること。

【解決手段】三次元成形された静電容量センサー1であって、基材2と、基材2の外面に沿って設けられたセンサー電極3と、センサー電極3の厚さ方向から見てセンサー電極3と重なる領域に設けられ三次元成形時におけるセンサー電極3の伸びを抑制する絶縁性の補強層7と、を備えることを特徴とする。

【解決手段】三次元成形された静電容量センサー1であって、基材2と、基材2の外面に沿って設けられたセンサー電極3と、センサー電極3の厚さ方向から見てセンサー電極3と重なる領域に設けられ三次元成形時におけるセンサー電極3の伸びを抑制する絶縁性の補強層7と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電容量センサー及びその製造方法並びに配線基板に関する。

【背景技術】

【0002】

従来、三次元成形されることにより、操作しやすく、また美観に優れた静電容量センサーが知られている(例えば特許文献1参照)。静電容量センサーは、タッチパネル等の表示装置に組み込まれる場合があり、この場合には、光透過性を有するセンサー電極と、センサー電極に接続された配線パターンとがシート上に形成される。

【0003】

三次元成形された静電容量センサーの一般的な製造方法としては、まず、樹脂等からなるシート上にセンサー電極と配線パターンとを印刷等によって形成する。その後、センサー電極と配線パターンとが形成されたシートを、圧空成形やインサート成形などを用いて三次元成形する。

このような製造方法では、センサー電極と配線パターンが形成されたシートを三次元成形するときに、シート上のセンサー電極や配線パターンの一部が引き延ばされる。これにより、センサー電極や配線パターンの電気抵抗が上昇したり断線したりするという問題がある。

【0004】

この問題を解決する目的で、例えば特許文献2には、三次元成形に伴う配線パターンの断線を抑制するため断線防止部が設けられた静電容量センサーが開示されている。特許文献2に記載の静電容量センサーに設けられた断線防止部は、三次元成形時にシート(フィルム基材)の伸びが大きいと予測される部分に位置する配線の幅を太くしたり、この部分において厚く重ねて配線を印刷したりすることによって形成されている。また、特許文献2には、センサー電極を格子状のパターンにすることによりセンサー電極を伸びやすくすることも開示されている。

【0005】

また、特許文献3には、三次元成形時にシート(加飾フィルム)の内部に生じる応力を低減するための補強層をシートに積層することにより、シートの伸びを制御する方法が開示されている。補強層によってシートが補強されることにより、シートの損傷や劣化を防止することができる。

【0006】

また、静電容量センサーは、センサー電極における静電容量の変化を検出する検出回路とともに使用される。静電容量センサーと検出回路とは、例えばZIFコネクタなど、シート上に形成された配線の端部に圧着するコネクタを介して接続されることが多い。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−244776号公報

【特許文献2】特開2010−267607号公報

【特許文献3】特開2006−082463号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に開示された技術では、三次元成形時にセンサー電極が伸びるのを防止することはできず、センサー電極の電気抵抗が上昇する可能性がある。また、センサー電極の幅を太くしたり、導体を厚く重ねてセンサー電極を形成したりしようとすると、センサー電極の配置や抵抗値の設定可能範囲が制限されてしまう。

また、特許文献3に開示された技術では、シート全体の伸びを均一にするようになっているので、シートにセンサー電極が形成されている場合に、三次元成形時にセンサー電極も引き延ばされてしまう。このため、センサー電極の電気抵抗が上昇する可能性がある。

【0009】

このため、特許文献1に記載の静電容量センサーに特許文献2,3に記載の技術事項を適用しても、センサー電極の電気抵抗の上昇を抑えつつシートを三次元成形することは困難であった。

【0010】

また、検出回路に接続するための配線端部がシートを三次元成形したときに引き延ばされると、配線端部のピッチが変化して、コネクタの端子のピッチと合わなくなる場合がある。

【0011】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、三次元成形されてもセンサー電極の電気抵抗の上昇が抑えられた静電容量センサー及びその製造方法を提供することである。

また、本発明の他の目的は、三次元成形されても配線端部のピッチの変化が少ない配線基板を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の静電容量センサーは、三次元成形された静電容量センサーであって、基材と、前記基材の外面に沿って設けられたセンサー電極と、前記センサー電極の厚さ方向から見て前記センサー電極と重なる領域に設けられ三次元成形時における前記センサー電極の伸びを抑制する絶縁性の補強層と、を備えることを特徴とする静電容量センサーである。

【0013】

また、前記基材、前記センサー電極、及び前記補強層は光透過性を有することが好ましい。

【0014】

また、本発明の静電容量センサーは、前記基材の外面に沿って設けられ一端が前記センサー電極に接続された配線をさらに備え、前記補強層は、前記センサー電極の厚さ方向から見て前記配線と重なる領域であって前記一端近傍の領域まで延びていることが好ましい。

【0015】

また、前記配線の一端には、前記センサー電極の厚さ方向から見て前記センサー電極の一部と重なるように前記センサー電極に直接接続された補助電極が設けられており、前記補強層は、前記センサー電極の厚さ方向から見て前記補助電極と重なる領域まで延びていることが好ましい。

【0016】

本発明の静電容量センサーの製造方法は、三次元成形された静電容量センサーの製造方法であって、基材の外面に沿ってセンサー電極を形成し、前記センサー電極の厚さ方向から見て前記センサー電極と重なる領域に絶縁性の補強層を形成し、前記センサー電極及び前記補強層が形成された前記基材を三次元成形することを特徴とする静電容量センサーの製造方法である。

【0017】

また、前記補強層は、所定の処理により硬化する絶縁性インキを前記センサー電極に塗布し、前記所定の処理により前記絶縁性インキを硬化させることにより層状に形成されることが好ましい。

【0018】

また、前記センサー電極の形成後、前記補強層を形成する前に、一端が前記センサー電極に接するように前記基材上に配線を形成し、前記センサー電極の厚さ方向から見て前記配線と重なる領域であって前記一端近傍の領域まで延ばして前記補強層を形成することが好ましい。

【0019】

また、前記配線を形成する工程において、前記配線の一端に、前記センサー電極の厚さ方向から見て前記センサー電極の一部と重なるように、導体からなる補助電極を形成し、前記補助電極が形成された後、前記センサー電極の厚さ方向から見て前記補助電極と重なる領域まで延ばして前記補強層を形成することが好ましい。

【0020】

本発明の配線基板は、三次元成形された配線基板であって、基材と、前記基材の外面に沿って設けられ互いに整列配置された一端部を有する複数の配線と、前記基材において前記複数の配線が設けられた面と反対側の面のうち、前記配線の厚さ方向から見たときに少なくとも各前記一端部をすべて含む領域に設けられ三次元成形時における各前記一端部及び前記基材の伸びを抑制する補強層と、を備えることを特徴とする配線基板である。

【発明の効果】

【0021】

本発明の静電容量センサー及びその製造方法によれば、三次元成形されてもセンサー電極の電気抵抗の上昇が抑えられている。

また、本発明の配線基板によれば、三次元成形されても配線端部のピッチの変化が少ない。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施形態の静電容量センサーを示す平面図である。

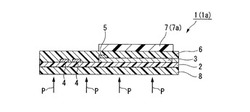

【図2】図1のA−A線における断面図である。

【図3】図1のB−B線における断面図である。

【図4】同実施形態の静電容量センサーの製造方法を示すフローチャートである。

【図5】同製造方法における一ステップを示す説明図である。

【図6】同製造方法における一ステップを示す説明図である。

【図7】同製造方法における一ステップを示す説明図である。

【図8】同製造方法における一ステップを示す説明図である。

【図9】同製造方法により三次元成形された静電容量センサーを示す斜視図である。

【図10】同実施形態の変形例の構成を示す断面図である。

【図11】同実施形態の他の変形例の構成を示す断面図である。

【図12】同実施形態のさらに他の変形例の構成を示す断面図である。

【図13】本発明の第2実施形態の配線基板を示す平面図である。

【図14】図13のC−C線における断面図である。

【図15】(a)ないし(c)は、第1実施形態の静電容量センサーにおける補強層の他の構成例をそれぞれ示す模式図である。

【発明を実施するための形態】

【0023】

(第1実施形態)

本発明に係る静電容量センサーおよびその製造方法の実施形態について説明する。

まず、本実施形態の静電容量センサーの構成について説明する。図1は、本実施形態の静電容量センサーを模式的に示す平面図である。図2は、図1のA−A線における断面図である。図3は、図1のB−B線における断面図である。

図1及び図2に示すように、本実施形態の静電容量センサー1は、三次元成形された静電容量センサーであって、加飾層8、基材2、センサー電極3及び配線4、保護層6、及び補強層7がこの順に積層された層状構造を有する。なお、本明細書では、加飾層8が下にあり、補強層7が上にあるものとして説明を行なうが、静電容量センサー1の製造時及び使用時の上下関係はこの限りでない。また、図1において、静電容量センサー1の形状は便宜的に平板状に図示されているが、静電容量センサー1には、凹凸形状や湾曲形状などを形成するための三次元成形が適宜施されている。また、静電容量センサー1は、三次元成形後、センサー電極3及び配線4を囲む所定の輪郭線L(図1参照)においてトリミングされる。

【0024】

基材2は、板状、シート状、フィルム状、若しくは膜状の部材であり、光透過性を有する。基材2の材質としては、ポリエチレンテレフタレート、ポリカーボネート、アクリル樹脂製のフィルム、PC/PBTのアロイ、あるいはこれらのラミネート品などを採用することができる。

【0025】

センサー電極3は、基材2の外面に沿って設けられ、導電材料によって形成された光透過性部材である。本実施形態では、センサー電極3は、その厚さ方向から見たときに矩形形状を有している。また、センサー電極3は基材2上に複数設けられており、各センサー電極3がそれぞれ静電容量の変化を検出できるようになっている。センサー電極3の材料としては、ポリチオフェン系導電ポリマー、金属ナノワイヤー、ITO(インジウムスズ酸化物)インク等を採用することができる。なお、ポリチオフェン系導電ポリマーや金属ナノワイヤーなどがセンサー電極3の材料として採用されている場合には、静電容量センサー1の三次元成形時にセンサー電極3が伸びてもセンサー電極3が断線しにくい。

本実施形態では、センサー電極3の材料として透明導電性ポリマー(信越ポリマー株式会社製SEPLEGYDA(登録商標))が採用されている。

【0026】

配線4は、基材2の外面に沿って設けられ、一端4aがセンサー電極3に接続されており、他端4bが基材2の周縁部に配置されている。本実施形態では、配線4は、各センサー電極3に1つずつ設けられており、複数の配線4の各他端4bは所定間隔をあけて一列に整列配置されている。各配線4の他端4bの間隔は、各配線4が接続されるコネクタの端子ピッチに合うように設定されている。配線4の材料としては、金属粒子を含有するペースト、金属ナノワイヤー、金属薄膜等を好適に採用することができる。これらの金属材料は、たとえば、銀、金、銅、アルミニウムなどとすることができる。

【0027】

図3に示すように、配線4の他端4bが形成された部分では、下から、スティフナー7x、補強層7、基材2、配線4、およびカーボン層4xがこの順に積層されている。

スティフナー7xは、配線4が接続されるコネクタの寸法に合わせて厚みを調整する目的で設けられており、例えば絶縁材料からなるシートを貼り付けることによって構成することができる。

カーボン層4xは、配線4が接続されるコネクタに設けられた端子と接するように配線4の他端に積層されている。カーボン層4xは、配線4の他端4bの各々を被覆するように複数設けられている。なお、配線4が全てカーボンペーストによって構成されていてもよく、この場合にはカーボン層4xを別途設ける必要はない。

【0028】

図1及び図2に示すように、各配線4の一端4a(センサー電極3に接続された側の端)には、センサー電極3の厚さ方向から見てセンサー電極3の一部と重なるようにセンサー電極3に直接接続された補助電極5が設けられている。

補助電極5は、矩形形状に形成されたセンサー電極3の一辺に沿うように細長い長方形状をなしている。また、補助電極5の電気抵抗は、センサー電極3の電気抵抗よりも低い。本実施形態では、補助電極5と配線4とは同一の材料からなり、一体的に形成されている。

【0029】

保護層6は、センサー電極3及び配線4を覆うように基材2上に設けられた絶縁性部材であり、センサー電極3及び配線4が腐食したり外力により損傷するのを防止する目的で設けられている。保護層6の材料は、UV硬化型樹脂や熱硬化性樹脂など、所定の処理により硬化する材質であることが好ましい。具体的には、UV硬化型の例としてはアクリル系やウレタンアクリレート系のUV硬化型樹脂、熱硬化型の例としてはアクリル系、ウレタン系、ポリエステル系の熱硬化型樹脂を好適に使用することができる。また、保護層6は、絶縁インキや、インサート成形用インキのクリア(メジウム)によって構成されていてもよい。また、本実施形態では、保護層6は光透過性を有する。

【0030】

補強層7は、光透過性を有する絶縁性部材からなる層である。補強層7は、センサー電極3の厚さ方向から見たときに、センサー電極3と重なる領域、補助電極5と重なる領域、及び配線4と重なる領域であって配線4の一端4a近傍の領域に設けられている。補強層7の材質は、上述の保護層6の同様の材質を選択することができる。すなわち、補強層7の材質は、UV硬化型樹脂や熱硬化性樹脂など、所定の処理により硬化する材質であることが好ましい。具体的には、UV硬化型の例としてはアクリル系やウレタンアクリレート系のUV硬化型樹脂、熱硬化型の例としてはアクリル系、ウレタン系、ポリエステル系の熱硬化型樹脂を好適に使用することができる。また、補強層7は、絶縁インキや、インサート成形用インキのクリア(メジウム)によって構成されていてもよい。

保護層6と補強層7とは、同一材料によって構成されていてもよい。また、保護層6と補強層7とは、互いに異なる材料によって構成されていてもよい。

【0031】

補強層7の厚さは、3μm以上30μm以下の範囲内における一定の厚さであることが好ましい。補強層7の厚さが3μm以上30μm以下の範囲内にあると、補強層7の剛性が高く、かつ光学特性(例えば光の透過率やヘイズ)が高い補強層7とすることができる。

補強層7は、三次元成形時におけるセンサー電極3の伸びを抑制する剛性の高い層となっている。なお、補強層7は、わずかな曲げでは割れない程度の柔軟性を有しているとより好ましい。

【0032】

加飾層8は、文字、記号、及び模様などの視覚的な装飾や、微小な凹凸や表面加工などの触覚的な装飾などが施された層である。加飾層8は、印刷によって基材2の外面に形成されている。たとえば、加飾層8は、下地となる背景層と、背景層上にパターン形成された意匠層とを有する。なお、本実施形態では、加飾層8は、静電容量センサー1の使用時の表面に設けられている。また、加飾層8は、基材2に貼り付けされる板状、シート状、フィルム状、及び膜状の構造を有していてもよい。

【0033】

次に、本実施形態の静電容量センサーの製造方法について、上述の静電容量センサー1を製造する場合を例に説明する。図4は、本実施形態の静電容量センサーの製造方法を示すフローチャートである。図5ないし図8は、同製造方法における一ステップを示す説明図である。図9は、同製造方法により三次元成形された静電容量センサーを示す斜視図である。

【0034】

まず、基材2の外面に沿ってセンサー電極3を形成する(図4に示すステップS1、図5参照)。

ステップS1では、図5に示すように、センサー電極3の材料となるSEPLEGYDA(登録商標)を基材2の外面の所定の位置に印刷等によって付着させ、SEPLEGYDA(登録商標)が付着した基材2を加熱することによりSEPLEGYDA(登録商標)を硬化させる。本実施形態では、SEPLEGYDA(登録商標)の印刷はスクリーン印刷によって行う。また、本実施形態では、SEPLEGYDA(登録商標)の硬化は、SEPLEGYDA(登録商標)が付着した基材2をオーブンに入れて加熱して行なう。なお、センサー電極3の材料として他の材料が採用される場合には、材料に応じて印刷方法や硬化方法を適切に選択することが好ましい。

これでステップS1は終了し、ステップS2へ進む。

【0035】

ステップS2は、配線4及び補助電極5を形成するステップである。

ステップS2では、図6に示すように、配線4の材料を基材2及びセンサー電極3上の所定の位置に印刷等によって配置する。配線4の材料が金属粒子を含有するペースト、カーボンペースト、金属ナノワイヤーを含有する溶液など流動体である場合には、これらの材料をスクリーン印刷によって所定の位置に印刷する。

また、配線4の他端4bにカーボンを重ねて配置する。

これでステップS2は終了し、ステップS3へ進む。

【0036】

ステップS3は、保護層6を形成するステップである。

ステップS3では、図7に示すように、センサー電極3、配線4、及び補助電極5を覆うように、基材2に、所定の処理により硬化する光透過性レジスト(以下、「第一レジスト6a」と称する。)を印刷する。第一レジスト6aの材料は、上述のUV硬化型樹脂や熱硬化性樹脂からなる絶縁性インキである。第一レジスト6aは、硬化することにより保護層6となる。

これでステップS3は終了し、ステップS4へ進む。

【0037】

ステップS4は、補強層7を形成するステップである。

ステップS4では、図1及び図8に示すように、センサー電極3の厚さ方向から見てセンサー電極3および補助電極5、並びに配線4の一端4a近傍を含む領域を覆うように、保護層6に、所定の処理により硬化する光透過性レジスト(以下、「第二レジスト7a」と称する。)を印刷する。なお、図1においては、図面を見やすくするために、第二レジスト7aの印刷領域の外側を囲む二点鎖線によって補強層7の形成領域を示している。第二レジスト7aの材料は、上述のUV硬化型樹脂や熱硬化性樹脂からなる絶縁性インキである。第一レジスト6aと第二レジスト7aとは、同じ材料であってもよいし、互いに異なる材料であってもよい。第二レジスト7aは、硬化することにより補強層7となる。

なお、第二レジスト7aの印刷領域は、センサー電極3の配置パターンと厳密に同一でなくてもよい。すなわち、第二レジスト7aの印刷領域の外縁は、センサー電極3の配置パターンの僅かに外側、若しくはセンサー電極3の配置パターンの僅かに内側に位置していてもよい。

これでステップS4は終了し、ステップS5へ進む。

【0038】

ステップS5は、加飾層8を形成するステップである。

ステップS5では、図2に示すように、所定の装飾(図形、模様、文字等)が設けられたシートを基材2の下面に取り付ける。あるいは、ステップS5では、上記所定の装飾を、印刷等により基材2の下面に形成する。

ステップS1からステップS5までの一連のステップによって、平板状の静電容量センサー1aが製造される。

これでステップS5は終了し、ステップS6へ進む。

【0039】

ステップS6は、平板状の静電容量センサー1aを三次元成形するステップである。

ステップS6では、まず、保護層6及び補強層7に、バインダー(不図示)を印刷する。バインダーは、後述するインサート成形時に成形樹脂との接着力を高める目的で印刷される。

続いて、平板状の静電容量センサー1aを圧空成形により所望の形状に成形する。圧空成形では、平板状の静電容量センサー1aが加熱され、加熱された平板状の静電容量センサー1aを気体の圧力によって雄金型の表面に押し付ける。なお、本実施形態の場合には、平板状の静電容量センサー1aには、基材2側からバインダー側へと圧力がかけられ、平板状の静電容量センサー1aが変形する。図2に、圧力がかかる方向を符号Pを用いて模式的に示している。これにより、例えば図9に示すように、雄金型の表面形状に沿った三次元形状を有する静電容量センサー1が製造される。本実施形態では、ステップ6において、基材2側からバインダー側へと図2に示すように圧力がかけられ、平板状の静電容量センサー1aは、バインダー側から基材2側へ向かって凸となるように三次元成形される(図9参照)。このとき、加飾層8は、三次元成形された静電容量センサー1における外面側の最表層となっている。なお、三次元成形によって成形された凹凸形状は、前述の形状には限られない。

なお、必要に応じて、三次元成形後の静電容量センサー1から不要な部分(図1に符号Lで示す範囲の外側部分)を切り取るトリミングを行なってもよい。

また、本実施形態では、ステップS6において三次元成形が終了した後、配線4の他端4b部分(図9に符号Xで示す領域)に上記スティフナー7xを取り付ける。

これでステップS6は終了し、ステップS7へ進む。

【0040】

ステップS7は、三次元成形された静電容量センサー1を用いてインサート成形をするステップである。

ステップS7では、ステップS6において三次元成形された静電容量センサー1を、インサート成形用の金型に取り付け、バインダーが設けられた側に成形樹脂を注入して成形樹脂を硬化させる。これにより、成形樹脂と静電容量センサー1とが接着される。インサート成形に用いる成形樹脂は、例えばポリカーボネート、アクリル樹脂、ABS樹脂などを採用することができる。

これでステップS7は終了し、一連のステップを終了する。

【0041】

次に、静電容量センサー1の作用について説明する。

上記ステップS6において、平板状の静電容量センサー1aは、加熱状態で加圧されることにより変形する。本実施形態の場合、圧空成形時における気体の圧力は、バインダーの上面に均等にかかる。このため、補強層7が設けられている部分よりも、補強層7が設けられていない部分の方が変形しやすい。例えば図9に示すように、配線4の一端4a部分において三次元の折り曲げ形状が成形される場合、圧空成形によってセンサー電極3から配線4の一端4aが引き離されるような力を受けやすい。しかしながら、配線4の一端4aとセンサー電極3とに重なる領域に補強層7が配されているので、配線4の一端4aとセンサー電極3とが引き離されるような伸びが抑制されている。

さらに、センサー電極3自体も補強層7によって補強されており、補強層7が設けられた領域内に位置しているセンサー電極3は圧空成形時には変形しにくい。これにより、圧空成形前後において、センサー電極3が伸び難く、電気抵抗の上昇が抑えられている。

【0042】

以上説明したように、本発明の静電容量センサー1及びその製造方法によれば、三次元成形されてもセンサー電極3の電気抵抗が上昇し難い。また、センサー電極3と配線4との間における断線が生じにくい。

【0043】

また、基材2、センサー電極3、保護層6、及び補強層7が光透過性を有しているので、静電容量センサー1に照明光等を透過させることができる。このため、センサー電極3が設けられた部分が照光される等、デザイン性や機能性に優れた静電容量センサー1とすることができる。

【0044】

また、配線4とセンサー電極3との接続部分が補強層7によって補強されているので、三次元成形されても配線4とセンサー電極3との接続部分における断線が生じにくくなっている。また、補強層7が絶縁性であるので、配線4及びセンサー電極3における静電容量の検出に補強層7が影響を与えることがなく、静電容量の検出精度が高い。

【0045】

また、配線4とセンサー電極3との接続部分に補助電極5が設けられ、配線4、センサー電極3、及び補助電極5が補強層7によって補強されているので、補助電極5がセンサー電極3から部分的に外れるなどの不良が起こりにくくなっている。これにより、製造された静電容量センサー1における感度の個体差が少ない。

【0046】

また、補強層7の材料として所定の処理により硬化する絶縁性インキが採用されているので、印刷により補強層7を容易に形成することができる。

【0047】

(変形例1−1)

次に、上述の第1実施形態の変形例について説明する。図10は、本変形例の静電容量センサーを示す断面図で。図1のA−A線と同様の断面を示す図である。

図10に示すように、本変形例では、第1実施形態で説明した第二レジスト7aの位置が異なっている。

すなわち、本変形例では、補強層7となる第二レジスト7aは、センサー電極3及び補助電極5に直接接触するように印刷される。

このような構成であっても、三次元成形時におけるセンサー電極3及び補助電極5の伸びが抑制されるので、上述の第1実施形態と同様の効果を奏する。

【0048】

(変形例1−2)

次に、上述の第1実施形態の他の変形例について説明する。図11は、本変形例の静電容量センサーを示す断面図で。図1のA−A線と同様の断面を示す図である。

本変形例では、第1実施形態で説明した第二レジスト7aの位置が異なっている。

すなわち、本変形例では、補強層7となる第二レジスト7aは、基材2の外面であってセンサー電極3が設けられた面とは反対側の面に印刷される。

このような構成であっても、三次元成形時におけるセンサー電極3および補助電極5の伸びが抑制されるので、上述の各実施形態と同様の効果を奏する。

【0049】

(変形例1−3)

次に、上述の第1実施形態のさらに他の変形例について説明する。図12は、本変形例の静電容量センサーを示す断面図で、図1のA−A線と同様の断面を示す図である。なお、図12では、静電容量センサーの製造工程を分かりやすくする目的で、一部の部材が、互いに隙間を空けた状態で図示されている。

図12に示すように、本変形例では、加飾層8が、両面に粘着剤が設けられた両面粘着シート9によって基材2に取り付けられている。このような構成であっても上述の第1実施形態と同様の効果を奏する。

また、粘着剤は、容易に再剥離可能な物性を有していてもよく、この場合には、加飾層8の貼り替えが可能となる。なお、両面粘着シートに代えて、両面に接着剤が設けられた接着シートによって加飾層8を基材2に固定してもよい。

【0050】

(第2実施形態)

次に、本発明に係る配線基板の実施形態について説明する。なお、上述の第1実施形態と同様の構成要素には同一の符号を付し、重複する説明を省略する。図13は、本実施形態の配線基板の平面図である。図14は、図13のB−B線における断面図である。

【0051】

図13および図14に示すように、本実施形態の配線基板10は、三次元成形された配線基板10であって、基材2A上に配線4Aが積層されている。

【0052】

基材2Aは、上述の第1実施形態で説明した基材2の材料と同様の材料によって形成された板状、シート状、フィルム状、もしくは膜状の部材である。

【0053】

配線4Aは、基材2Aの面上の一部に一方の端部4aAが配され、他方の端部4bAが基材2Aの周縁部に配置されている。本実施形態では、複数の配線4Aにおける前記他方の端部4bAは、所定の間隔をあけて整列配置されており、ZIFコネクタ等のコネクタに接続するための接点となっている。

【0054】

また、配線基板10は、図14に示すように、基材2A、補強層7A、及び配線4Aがこの順に積層されている。すなわち、補強層7Aは、基材2Aの外面であって配線4Aが設けられた側の面上に位置し、補強層7A上に配線4が直接接している。また、本変形例では、補強層7Aは絶縁性を有する。

なお、本実施形態においても、上述の第1実施形態と同様に、基材2Aの外面のうち配線4Aが設けられた面と反対側の面上に補強層7Aが設けられていてもよい。

【0055】

補強層7Aは、上述の第1実施形態で説明した補強層7と同様に第二レジスト7aによって形成されている。補強層7Aは、配線4Aの厚さ方向から見たときに少なくとも各接点をすべて含む領域に設けられている。

【0056】

本実施形態の配線基板10では、補強層7Aによって接点部分が補強されているので、上述の第1実施形態で説明した三次元成形と同様の方法を用いて接点部分を三次元成形する場合に、各接点の間隔(ピッチ)の変化が少ない。このため、接点とコネクタとを精度よく接続することができる。また、配線基板10において接点部分以外を三次元成形する場合に熱や圧力等が接点部分に伝わった場合にも、補強層7Aによって補強された部分は伸びにくく、各接点のピッチが変化しにくい。

このように、本実施形態の配線基板10によれば、三次元成形されても接点となる配線端部のピッチの変化が少ない。

【0057】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

例えば、図15(a)ないし(c)に示すように、補強層の配置及び形状を適宜変更することができる。例えば、図15(a)に示すように、補強層(符号7Xで示す。)を、センサー電極の外形形状と一致させてもよい。また、図15(b)に示すように、補強層(符号7Yで示す。)を、配線の一端(センサー電極に接続された端)から配線の他端(基材の周縁に配置された端)へ向かって漸次幅が小さくなるテーパー形状としてもよい。また、図15(c)に示すように、1つの補強層(符号7Zで示す。)が複数のセンサー電極を覆うように配置されていてもよい。

【0058】

また、センサー電極は、板状、シート状、フィルム状、若しくは膜状に形成された基材における厚さ方向の一方の外面に設けられていればよい。すなわち、基材に対するセンサー電極の位置は、三次元成形後における基材の表面側であっても裏面側であってもよい。

【0059】

また、加飾層は、基材とセンサー電極との間に設けられていてもよい。この場合、基材は光透過性を有していることが好ましい。基材とセンサー電極との間に加飾層が設けられていると、加飾層を基材によって保護することができるので、印刷等によって形成された形状が劣化しにくい。なお、基材は、透明であってもよいし、有色であってもよい。

【0060】

また、上述の各実施形態及び各変形例において示した構成要素は適宜に組み合わせて構成することが可能である。

【符号の説明】

【0061】

1 静電容量センサー

2,2A 基材

3 センサー電極

4,4A 配線

5 補助電極

6 保護層

7、7A、7X、7Y、7Z 補強層

8 加飾層

9 両面粘着シート

10 配線基板

【技術分野】

【0001】

本発明は、静電容量センサー及びその製造方法並びに配線基板に関する。

【背景技術】

【0002】

従来、三次元成形されることにより、操作しやすく、また美観に優れた静電容量センサーが知られている(例えば特許文献1参照)。静電容量センサーは、タッチパネル等の表示装置に組み込まれる場合があり、この場合には、光透過性を有するセンサー電極と、センサー電極に接続された配線パターンとがシート上に形成される。

【0003】

三次元成形された静電容量センサーの一般的な製造方法としては、まず、樹脂等からなるシート上にセンサー電極と配線パターンとを印刷等によって形成する。その後、センサー電極と配線パターンとが形成されたシートを、圧空成形やインサート成形などを用いて三次元成形する。

このような製造方法では、センサー電極と配線パターンが形成されたシートを三次元成形するときに、シート上のセンサー電極や配線パターンの一部が引き延ばされる。これにより、センサー電極や配線パターンの電気抵抗が上昇したり断線したりするという問題がある。

【0004】

この問題を解決する目的で、例えば特許文献2には、三次元成形に伴う配線パターンの断線を抑制するため断線防止部が設けられた静電容量センサーが開示されている。特許文献2に記載の静電容量センサーに設けられた断線防止部は、三次元成形時にシート(フィルム基材)の伸びが大きいと予測される部分に位置する配線の幅を太くしたり、この部分において厚く重ねて配線を印刷したりすることによって形成されている。また、特許文献2には、センサー電極を格子状のパターンにすることによりセンサー電極を伸びやすくすることも開示されている。

【0005】

また、特許文献3には、三次元成形時にシート(加飾フィルム)の内部に生じる応力を低減するための補強層をシートに積層することにより、シートの伸びを制御する方法が開示されている。補強層によってシートが補強されることにより、シートの損傷や劣化を防止することができる。

【0006】

また、静電容量センサーは、センサー電極における静電容量の変化を検出する検出回路とともに使用される。静電容量センサーと検出回路とは、例えばZIFコネクタなど、シート上に形成された配線の端部に圧着するコネクタを介して接続されることが多い。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−244776号公報

【特許文献2】特開2010−267607号公報

【特許文献3】特開2006−082463号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に開示された技術では、三次元成形時にセンサー電極が伸びるのを防止することはできず、センサー電極の電気抵抗が上昇する可能性がある。また、センサー電極の幅を太くしたり、導体を厚く重ねてセンサー電極を形成したりしようとすると、センサー電極の配置や抵抗値の設定可能範囲が制限されてしまう。

また、特許文献3に開示された技術では、シート全体の伸びを均一にするようになっているので、シートにセンサー電極が形成されている場合に、三次元成形時にセンサー電極も引き延ばされてしまう。このため、センサー電極の電気抵抗が上昇する可能性がある。

【0009】

このため、特許文献1に記載の静電容量センサーに特許文献2,3に記載の技術事項を適用しても、センサー電極の電気抵抗の上昇を抑えつつシートを三次元成形することは困難であった。

【0010】

また、検出回路に接続するための配線端部がシートを三次元成形したときに引き延ばされると、配線端部のピッチが変化して、コネクタの端子のピッチと合わなくなる場合がある。

【0011】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、三次元成形されてもセンサー電極の電気抵抗の上昇が抑えられた静電容量センサー及びその製造方法を提供することである。

また、本発明の他の目的は、三次元成形されても配線端部のピッチの変化が少ない配線基板を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の静電容量センサーは、三次元成形された静電容量センサーであって、基材と、前記基材の外面に沿って設けられたセンサー電極と、前記センサー電極の厚さ方向から見て前記センサー電極と重なる領域に設けられ三次元成形時における前記センサー電極の伸びを抑制する絶縁性の補強層と、を備えることを特徴とする静電容量センサーである。

【0013】

また、前記基材、前記センサー電極、及び前記補強層は光透過性を有することが好ましい。

【0014】

また、本発明の静電容量センサーは、前記基材の外面に沿って設けられ一端が前記センサー電極に接続された配線をさらに備え、前記補強層は、前記センサー電極の厚さ方向から見て前記配線と重なる領域であって前記一端近傍の領域まで延びていることが好ましい。

【0015】

また、前記配線の一端には、前記センサー電極の厚さ方向から見て前記センサー電極の一部と重なるように前記センサー電極に直接接続された補助電極が設けられており、前記補強層は、前記センサー電極の厚さ方向から見て前記補助電極と重なる領域まで延びていることが好ましい。

【0016】

本発明の静電容量センサーの製造方法は、三次元成形された静電容量センサーの製造方法であって、基材の外面に沿ってセンサー電極を形成し、前記センサー電極の厚さ方向から見て前記センサー電極と重なる領域に絶縁性の補強層を形成し、前記センサー電極及び前記補強層が形成された前記基材を三次元成形することを特徴とする静電容量センサーの製造方法である。

【0017】

また、前記補強層は、所定の処理により硬化する絶縁性インキを前記センサー電極に塗布し、前記所定の処理により前記絶縁性インキを硬化させることにより層状に形成されることが好ましい。

【0018】

また、前記センサー電極の形成後、前記補強層を形成する前に、一端が前記センサー電極に接するように前記基材上に配線を形成し、前記センサー電極の厚さ方向から見て前記配線と重なる領域であって前記一端近傍の領域まで延ばして前記補強層を形成することが好ましい。

【0019】

また、前記配線を形成する工程において、前記配線の一端に、前記センサー電極の厚さ方向から見て前記センサー電極の一部と重なるように、導体からなる補助電極を形成し、前記補助電極が形成された後、前記センサー電極の厚さ方向から見て前記補助電極と重なる領域まで延ばして前記補強層を形成することが好ましい。

【0020】

本発明の配線基板は、三次元成形された配線基板であって、基材と、前記基材の外面に沿って設けられ互いに整列配置された一端部を有する複数の配線と、前記基材において前記複数の配線が設けられた面と反対側の面のうち、前記配線の厚さ方向から見たときに少なくとも各前記一端部をすべて含む領域に設けられ三次元成形時における各前記一端部及び前記基材の伸びを抑制する補強層と、を備えることを特徴とする配線基板である。

【発明の効果】

【0021】

本発明の静電容量センサー及びその製造方法によれば、三次元成形されてもセンサー電極の電気抵抗の上昇が抑えられている。

また、本発明の配線基板によれば、三次元成形されても配線端部のピッチの変化が少ない。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施形態の静電容量センサーを示す平面図である。

【図2】図1のA−A線における断面図である。

【図3】図1のB−B線における断面図である。

【図4】同実施形態の静電容量センサーの製造方法を示すフローチャートである。

【図5】同製造方法における一ステップを示す説明図である。

【図6】同製造方法における一ステップを示す説明図である。

【図7】同製造方法における一ステップを示す説明図である。

【図8】同製造方法における一ステップを示す説明図である。

【図9】同製造方法により三次元成形された静電容量センサーを示す斜視図である。

【図10】同実施形態の変形例の構成を示す断面図である。

【図11】同実施形態の他の変形例の構成を示す断面図である。

【図12】同実施形態のさらに他の変形例の構成を示す断面図である。

【図13】本発明の第2実施形態の配線基板を示す平面図である。

【図14】図13のC−C線における断面図である。

【図15】(a)ないし(c)は、第1実施形態の静電容量センサーにおける補強層の他の構成例をそれぞれ示す模式図である。

【発明を実施するための形態】

【0023】

(第1実施形態)

本発明に係る静電容量センサーおよびその製造方法の実施形態について説明する。

まず、本実施形態の静電容量センサーの構成について説明する。図1は、本実施形態の静電容量センサーを模式的に示す平面図である。図2は、図1のA−A線における断面図である。図3は、図1のB−B線における断面図である。

図1及び図2に示すように、本実施形態の静電容量センサー1は、三次元成形された静電容量センサーであって、加飾層8、基材2、センサー電極3及び配線4、保護層6、及び補強層7がこの順に積層された層状構造を有する。なお、本明細書では、加飾層8が下にあり、補強層7が上にあるものとして説明を行なうが、静電容量センサー1の製造時及び使用時の上下関係はこの限りでない。また、図1において、静電容量センサー1の形状は便宜的に平板状に図示されているが、静電容量センサー1には、凹凸形状や湾曲形状などを形成するための三次元成形が適宜施されている。また、静電容量センサー1は、三次元成形後、センサー電極3及び配線4を囲む所定の輪郭線L(図1参照)においてトリミングされる。

【0024】

基材2は、板状、シート状、フィルム状、若しくは膜状の部材であり、光透過性を有する。基材2の材質としては、ポリエチレンテレフタレート、ポリカーボネート、アクリル樹脂製のフィルム、PC/PBTのアロイ、あるいはこれらのラミネート品などを採用することができる。

【0025】

センサー電極3は、基材2の外面に沿って設けられ、導電材料によって形成された光透過性部材である。本実施形態では、センサー電極3は、その厚さ方向から見たときに矩形形状を有している。また、センサー電極3は基材2上に複数設けられており、各センサー電極3がそれぞれ静電容量の変化を検出できるようになっている。センサー電極3の材料としては、ポリチオフェン系導電ポリマー、金属ナノワイヤー、ITO(インジウムスズ酸化物)インク等を採用することができる。なお、ポリチオフェン系導電ポリマーや金属ナノワイヤーなどがセンサー電極3の材料として採用されている場合には、静電容量センサー1の三次元成形時にセンサー電極3が伸びてもセンサー電極3が断線しにくい。

本実施形態では、センサー電極3の材料として透明導電性ポリマー(信越ポリマー株式会社製SEPLEGYDA(登録商標))が採用されている。

【0026】

配線4は、基材2の外面に沿って設けられ、一端4aがセンサー電極3に接続されており、他端4bが基材2の周縁部に配置されている。本実施形態では、配線4は、各センサー電極3に1つずつ設けられており、複数の配線4の各他端4bは所定間隔をあけて一列に整列配置されている。各配線4の他端4bの間隔は、各配線4が接続されるコネクタの端子ピッチに合うように設定されている。配線4の材料としては、金属粒子を含有するペースト、金属ナノワイヤー、金属薄膜等を好適に採用することができる。これらの金属材料は、たとえば、銀、金、銅、アルミニウムなどとすることができる。

【0027】

図3に示すように、配線4の他端4bが形成された部分では、下から、スティフナー7x、補強層7、基材2、配線4、およびカーボン層4xがこの順に積層されている。

スティフナー7xは、配線4が接続されるコネクタの寸法に合わせて厚みを調整する目的で設けられており、例えば絶縁材料からなるシートを貼り付けることによって構成することができる。

カーボン層4xは、配線4が接続されるコネクタに設けられた端子と接するように配線4の他端に積層されている。カーボン層4xは、配線4の他端4bの各々を被覆するように複数設けられている。なお、配線4が全てカーボンペーストによって構成されていてもよく、この場合にはカーボン層4xを別途設ける必要はない。

【0028】

図1及び図2に示すように、各配線4の一端4a(センサー電極3に接続された側の端)には、センサー電極3の厚さ方向から見てセンサー電極3の一部と重なるようにセンサー電極3に直接接続された補助電極5が設けられている。

補助電極5は、矩形形状に形成されたセンサー電極3の一辺に沿うように細長い長方形状をなしている。また、補助電極5の電気抵抗は、センサー電極3の電気抵抗よりも低い。本実施形態では、補助電極5と配線4とは同一の材料からなり、一体的に形成されている。

【0029】

保護層6は、センサー電極3及び配線4を覆うように基材2上に設けられた絶縁性部材であり、センサー電極3及び配線4が腐食したり外力により損傷するのを防止する目的で設けられている。保護層6の材料は、UV硬化型樹脂や熱硬化性樹脂など、所定の処理により硬化する材質であることが好ましい。具体的には、UV硬化型の例としてはアクリル系やウレタンアクリレート系のUV硬化型樹脂、熱硬化型の例としてはアクリル系、ウレタン系、ポリエステル系の熱硬化型樹脂を好適に使用することができる。また、保護層6は、絶縁インキや、インサート成形用インキのクリア(メジウム)によって構成されていてもよい。また、本実施形態では、保護層6は光透過性を有する。

【0030】

補強層7は、光透過性を有する絶縁性部材からなる層である。補強層7は、センサー電極3の厚さ方向から見たときに、センサー電極3と重なる領域、補助電極5と重なる領域、及び配線4と重なる領域であって配線4の一端4a近傍の領域に設けられている。補強層7の材質は、上述の保護層6の同様の材質を選択することができる。すなわち、補強層7の材質は、UV硬化型樹脂や熱硬化性樹脂など、所定の処理により硬化する材質であることが好ましい。具体的には、UV硬化型の例としてはアクリル系やウレタンアクリレート系のUV硬化型樹脂、熱硬化型の例としてはアクリル系、ウレタン系、ポリエステル系の熱硬化型樹脂を好適に使用することができる。また、補強層7は、絶縁インキや、インサート成形用インキのクリア(メジウム)によって構成されていてもよい。

保護層6と補強層7とは、同一材料によって構成されていてもよい。また、保護層6と補強層7とは、互いに異なる材料によって構成されていてもよい。

【0031】

補強層7の厚さは、3μm以上30μm以下の範囲内における一定の厚さであることが好ましい。補強層7の厚さが3μm以上30μm以下の範囲内にあると、補強層7の剛性が高く、かつ光学特性(例えば光の透過率やヘイズ)が高い補強層7とすることができる。

補強層7は、三次元成形時におけるセンサー電極3の伸びを抑制する剛性の高い層となっている。なお、補強層7は、わずかな曲げでは割れない程度の柔軟性を有しているとより好ましい。

【0032】

加飾層8は、文字、記号、及び模様などの視覚的な装飾や、微小な凹凸や表面加工などの触覚的な装飾などが施された層である。加飾層8は、印刷によって基材2の外面に形成されている。たとえば、加飾層8は、下地となる背景層と、背景層上にパターン形成された意匠層とを有する。なお、本実施形態では、加飾層8は、静電容量センサー1の使用時の表面に設けられている。また、加飾層8は、基材2に貼り付けされる板状、シート状、フィルム状、及び膜状の構造を有していてもよい。

【0033】

次に、本実施形態の静電容量センサーの製造方法について、上述の静電容量センサー1を製造する場合を例に説明する。図4は、本実施形態の静電容量センサーの製造方法を示すフローチャートである。図5ないし図8は、同製造方法における一ステップを示す説明図である。図9は、同製造方法により三次元成形された静電容量センサーを示す斜視図である。

【0034】

まず、基材2の外面に沿ってセンサー電極3を形成する(図4に示すステップS1、図5参照)。

ステップS1では、図5に示すように、センサー電極3の材料となるSEPLEGYDA(登録商標)を基材2の外面の所定の位置に印刷等によって付着させ、SEPLEGYDA(登録商標)が付着した基材2を加熱することによりSEPLEGYDA(登録商標)を硬化させる。本実施形態では、SEPLEGYDA(登録商標)の印刷はスクリーン印刷によって行う。また、本実施形態では、SEPLEGYDA(登録商標)の硬化は、SEPLEGYDA(登録商標)が付着した基材2をオーブンに入れて加熱して行なう。なお、センサー電極3の材料として他の材料が採用される場合には、材料に応じて印刷方法や硬化方法を適切に選択することが好ましい。

これでステップS1は終了し、ステップS2へ進む。

【0035】

ステップS2は、配線4及び補助電極5を形成するステップである。

ステップS2では、図6に示すように、配線4の材料を基材2及びセンサー電極3上の所定の位置に印刷等によって配置する。配線4の材料が金属粒子を含有するペースト、カーボンペースト、金属ナノワイヤーを含有する溶液など流動体である場合には、これらの材料をスクリーン印刷によって所定の位置に印刷する。

また、配線4の他端4bにカーボンを重ねて配置する。

これでステップS2は終了し、ステップS3へ進む。

【0036】

ステップS3は、保護層6を形成するステップである。

ステップS3では、図7に示すように、センサー電極3、配線4、及び補助電極5を覆うように、基材2に、所定の処理により硬化する光透過性レジスト(以下、「第一レジスト6a」と称する。)を印刷する。第一レジスト6aの材料は、上述のUV硬化型樹脂や熱硬化性樹脂からなる絶縁性インキである。第一レジスト6aは、硬化することにより保護層6となる。

これでステップS3は終了し、ステップS4へ進む。

【0037】

ステップS4は、補強層7を形成するステップである。

ステップS4では、図1及び図8に示すように、センサー電極3の厚さ方向から見てセンサー電極3および補助電極5、並びに配線4の一端4a近傍を含む領域を覆うように、保護層6に、所定の処理により硬化する光透過性レジスト(以下、「第二レジスト7a」と称する。)を印刷する。なお、図1においては、図面を見やすくするために、第二レジスト7aの印刷領域の外側を囲む二点鎖線によって補強層7の形成領域を示している。第二レジスト7aの材料は、上述のUV硬化型樹脂や熱硬化性樹脂からなる絶縁性インキである。第一レジスト6aと第二レジスト7aとは、同じ材料であってもよいし、互いに異なる材料であってもよい。第二レジスト7aは、硬化することにより補強層7となる。

なお、第二レジスト7aの印刷領域は、センサー電極3の配置パターンと厳密に同一でなくてもよい。すなわち、第二レジスト7aの印刷領域の外縁は、センサー電極3の配置パターンの僅かに外側、若しくはセンサー電極3の配置パターンの僅かに内側に位置していてもよい。

これでステップS4は終了し、ステップS5へ進む。

【0038】

ステップS5は、加飾層8を形成するステップである。

ステップS5では、図2に示すように、所定の装飾(図形、模様、文字等)が設けられたシートを基材2の下面に取り付ける。あるいは、ステップS5では、上記所定の装飾を、印刷等により基材2の下面に形成する。

ステップS1からステップS5までの一連のステップによって、平板状の静電容量センサー1aが製造される。

これでステップS5は終了し、ステップS6へ進む。

【0039】

ステップS6は、平板状の静電容量センサー1aを三次元成形するステップである。

ステップS6では、まず、保護層6及び補強層7に、バインダー(不図示)を印刷する。バインダーは、後述するインサート成形時に成形樹脂との接着力を高める目的で印刷される。

続いて、平板状の静電容量センサー1aを圧空成形により所望の形状に成形する。圧空成形では、平板状の静電容量センサー1aが加熱され、加熱された平板状の静電容量センサー1aを気体の圧力によって雄金型の表面に押し付ける。なお、本実施形態の場合には、平板状の静電容量センサー1aには、基材2側からバインダー側へと圧力がかけられ、平板状の静電容量センサー1aが変形する。図2に、圧力がかかる方向を符号Pを用いて模式的に示している。これにより、例えば図9に示すように、雄金型の表面形状に沿った三次元形状を有する静電容量センサー1が製造される。本実施形態では、ステップ6において、基材2側からバインダー側へと図2に示すように圧力がかけられ、平板状の静電容量センサー1aは、バインダー側から基材2側へ向かって凸となるように三次元成形される(図9参照)。このとき、加飾層8は、三次元成形された静電容量センサー1における外面側の最表層となっている。なお、三次元成形によって成形された凹凸形状は、前述の形状には限られない。

なお、必要に応じて、三次元成形後の静電容量センサー1から不要な部分(図1に符号Lで示す範囲の外側部分)を切り取るトリミングを行なってもよい。

また、本実施形態では、ステップS6において三次元成形が終了した後、配線4の他端4b部分(図9に符号Xで示す領域)に上記スティフナー7xを取り付ける。

これでステップS6は終了し、ステップS7へ進む。

【0040】

ステップS7は、三次元成形された静電容量センサー1を用いてインサート成形をするステップである。

ステップS7では、ステップS6において三次元成形された静電容量センサー1を、インサート成形用の金型に取り付け、バインダーが設けられた側に成形樹脂を注入して成形樹脂を硬化させる。これにより、成形樹脂と静電容量センサー1とが接着される。インサート成形に用いる成形樹脂は、例えばポリカーボネート、アクリル樹脂、ABS樹脂などを採用することができる。

これでステップS7は終了し、一連のステップを終了する。

【0041】

次に、静電容量センサー1の作用について説明する。

上記ステップS6において、平板状の静電容量センサー1aは、加熱状態で加圧されることにより変形する。本実施形態の場合、圧空成形時における気体の圧力は、バインダーの上面に均等にかかる。このため、補強層7が設けられている部分よりも、補強層7が設けられていない部分の方が変形しやすい。例えば図9に示すように、配線4の一端4a部分において三次元の折り曲げ形状が成形される場合、圧空成形によってセンサー電極3から配線4の一端4aが引き離されるような力を受けやすい。しかしながら、配線4の一端4aとセンサー電極3とに重なる領域に補強層7が配されているので、配線4の一端4aとセンサー電極3とが引き離されるような伸びが抑制されている。

さらに、センサー電極3自体も補強層7によって補強されており、補強層7が設けられた領域内に位置しているセンサー電極3は圧空成形時には変形しにくい。これにより、圧空成形前後において、センサー電極3が伸び難く、電気抵抗の上昇が抑えられている。

【0042】

以上説明したように、本発明の静電容量センサー1及びその製造方法によれば、三次元成形されてもセンサー電極3の電気抵抗が上昇し難い。また、センサー電極3と配線4との間における断線が生じにくい。

【0043】

また、基材2、センサー電極3、保護層6、及び補強層7が光透過性を有しているので、静電容量センサー1に照明光等を透過させることができる。このため、センサー電極3が設けられた部分が照光される等、デザイン性や機能性に優れた静電容量センサー1とすることができる。

【0044】

また、配線4とセンサー電極3との接続部分が補強層7によって補強されているので、三次元成形されても配線4とセンサー電極3との接続部分における断線が生じにくくなっている。また、補強層7が絶縁性であるので、配線4及びセンサー電極3における静電容量の検出に補強層7が影響を与えることがなく、静電容量の検出精度が高い。

【0045】

また、配線4とセンサー電極3との接続部分に補助電極5が設けられ、配線4、センサー電極3、及び補助電極5が補強層7によって補強されているので、補助電極5がセンサー電極3から部分的に外れるなどの不良が起こりにくくなっている。これにより、製造された静電容量センサー1における感度の個体差が少ない。

【0046】

また、補強層7の材料として所定の処理により硬化する絶縁性インキが採用されているので、印刷により補強層7を容易に形成することができる。

【0047】

(変形例1−1)

次に、上述の第1実施形態の変形例について説明する。図10は、本変形例の静電容量センサーを示す断面図で。図1のA−A線と同様の断面を示す図である。

図10に示すように、本変形例では、第1実施形態で説明した第二レジスト7aの位置が異なっている。

すなわち、本変形例では、補強層7となる第二レジスト7aは、センサー電極3及び補助電極5に直接接触するように印刷される。

このような構成であっても、三次元成形時におけるセンサー電極3及び補助電極5の伸びが抑制されるので、上述の第1実施形態と同様の効果を奏する。

【0048】

(変形例1−2)

次に、上述の第1実施形態の他の変形例について説明する。図11は、本変形例の静電容量センサーを示す断面図で。図1のA−A線と同様の断面を示す図である。

本変形例では、第1実施形態で説明した第二レジスト7aの位置が異なっている。

すなわち、本変形例では、補強層7となる第二レジスト7aは、基材2の外面であってセンサー電極3が設けられた面とは反対側の面に印刷される。

このような構成であっても、三次元成形時におけるセンサー電極3および補助電極5の伸びが抑制されるので、上述の各実施形態と同様の効果を奏する。

【0049】

(変形例1−3)

次に、上述の第1実施形態のさらに他の変形例について説明する。図12は、本変形例の静電容量センサーを示す断面図で、図1のA−A線と同様の断面を示す図である。なお、図12では、静電容量センサーの製造工程を分かりやすくする目的で、一部の部材が、互いに隙間を空けた状態で図示されている。

図12に示すように、本変形例では、加飾層8が、両面に粘着剤が設けられた両面粘着シート9によって基材2に取り付けられている。このような構成であっても上述の第1実施形態と同様の効果を奏する。

また、粘着剤は、容易に再剥離可能な物性を有していてもよく、この場合には、加飾層8の貼り替えが可能となる。なお、両面粘着シートに代えて、両面に接着剤が設けられた接着シートによって加飾層8を基材2に固定してもよい。

【0050】

(第2実施形態)

次に、本発明に係る配線基板の実施形態について説明する。なお、上述の第1実施形態と同様の構成要素には同一の符号を付し、重複する説明を省略する。図13は、本実施形態の配線基板の平面図である。図14は、図13のB−B線における断面図である。

【0051】

図13および図14に示すように、本実施形態の配線基板10は、三次元成形された配線基板10であって、基材2A上に配線4Aが積層されている。

【0052】

基材2Aは、上述の第1実施形態で説明した基材2の材料と同様の材料によって形成された板状、シート状、フィルム状、もしくは膜状の部材である。

【0053】

配線4Aは、基材2Aの面上の一部に一方の端部4aAが配され、他方の端部4bAが基材2Aの周縁部に配置されている。本実施形態では、複数の配線4Aにおける前記他方の端部4bAは、所定の間隔をあけて整列配置されており、ZIFコネクタ等のコネクタに接続するための接点となっている。

【0054】

また、配線基板10は、図14に示すように、基材2A、補強層7A、及び配線4Aがこの順に積層されている。すなわち、補強層7Aは、基材2Aの外面であって配線4Aが設けられた側の面上に位置し、補強層7A上に配線4が直接接している。また、本変形例では、補強層7Aは絶縁性を有する。

なお、本実施形態においても、上述の第1実施形態と同様に、基材2Aの外面のうち配線4Aが設けられた面と反対側の面上に補強層7Aが設けられていてもよい。

【0055】

補強層7Aは、上述の第1実施形態で説明した補強層7と同様に第二レジスト7aによって形成されている。補強層7Aは、配線4Aの厚さ方向から見たときに少なくとも各接点をすべて含む領域に設けられている。

【0056】

本実施形態の配線基板10では、補強層7Aによって接点部分が補強されているので、上述の第1実施形態で説明した三次元成形と同様の方法を用いて接点部分を三次元成形する場合に、各接点の間隔(ピッチ)の変化が少ない。このため、接点とコネクタとを精度よく接続することができる。また、配線基板10において接点部分以外を三次元成形する場合に熱や圧力等が接点部分に伝わった場合にも、補強層7Aによって補強された部分は伸びにくく、各接点のピッチが変化しにくい。

このように、本実施形態の配線基板10によれば、三次元成形されても接点となる配線端部のピッチの変化が少ない。

【0057】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

例えば、図15(a)ないし(c)に示すように、補強層の配置及び形状を適宜変更することができる。例えば、図15(a)に示すように、補強層(符号7Xで示す。)を、センサー電極の外形形状と一致させてもよい。また、図15(b)に示すように、補強層(符号7Yで示す。)を、配線の一端(センサー電極に接続された端)から配線の他端(基材の周縁に配置された端)へ向かって漸次幅が小さくなるテーパー形状としてもよい。また、図15(c)に示すように、1つの補強層(符号7Zで示す。)が複数のセンサー電極を覆うように配置されていてもよい。

【0058】

また、センサー電極は、板状、シート状、フィルム状、若しくは膜状に形成された基材における厚さ方向の一方の外面に設けられていればよい。すなわち、基材に対するセンサー電極の位置は、三次元成形後における基材の表面側であっても裏面側であってもよい。

【0059】

また、加飾層は、基材とセンサー電極との間に設けられていてもよい。この場合、基材は光透過性を有していることが好ましい。基材とセンサー電極との間に加飾層が設けられていると、加飾層を基材によって保護することができるので、印刷等によって形成された形状が劣化しにくい。なお、基材は、透明であってもよいし、有色であってもよい。

【0060】

また、上述の各実施形態及び各変形例において示した構成要素は適宜に組み合わせて構成することが可能である。

【符号の説明】

【0061】

1 静電容量センサー

2,2A 基材

3 センサー電極

4,4A 配線

5 補助電極

6 保護層

7、7A、7X、7Y、7Z 補強層

8 加飾層

9 両面粘着シート

10 配線基板

【特許請求の範囲】

【請求項1】

三次元成形された静電容量センサーであって、

基材と、

前記基材の外面に沿って設けられたセンサー電極と、

前記センサー電極の厚さ方向から見て前記センサー電極と重なる領域に設けられ三次元成形時における前記センサー電極の伸びを抑制する絶縁性の補強層と、

を備えることを特徴とする静電容量センサー。

【請求項2】

請求項1に記載の静電容量センサーであって、

前記基材、前記センサー電極、及び前記補強層は光透過性を有することを特徴とする静電容量センサー。

【請求項3】

請求項1または請求項2に記載の静電容量センサーであって、

前記基材の外面に沿って設けられ一端が前記センサー電極に接続された配線をさらに備え、

前記補強層は、前記センサー電極の厚さ方向から見て前記配線と重なる領域であって前記一端近傍の領域まで延びている

ことを特徴とする静電容量センサー。

【請求項4】

請求項3に記載の静電容量センサーであって、

前記配線の一端には、前記センサー電極の厚さ方向から見て前記センサー電極の一部と重なるように前記センサー電極に直接接続された補助電極が設けられており、

前記補強層は、前記センサー電極の厚さ方向から見て前記補助電極と重なる領域まで延びている

ことを特徴とする静電容量センサー。

【請求項5】

三次元成形された静電容量センサーの製造方法であって、

基材の外面に沿ってセンサー電極を形成し、

前記センサー電極の厚さ方向から見て前記センサー電極と重なる領域に絶縁性の補強層を形成し、

前記センサー電極及び前記補強層が形成された前記基材を三次元成形する

ことを特徴とする静電容量センサーの製造方法。

【請求項6】

請求項5に記載の静電容量センサーの製造方法であって、

前記補強層は、所定の処理により硬化する絶縁性インキを前記センサー電極に塗布し、前記所定の処理により前記絶縁性インキを硬化させることにより層状に形成されることを特徴とする静電容量センサーの製造方法。

【請求項7】

請求項5または6に記載の静電容量センサーの製造方法であって、

前記センサー電極の形成後、前記補強層を形成する前に、一端が前記センサー電極に接するように前記基材上に配線を形成し、

前記センサー電極の厚さ方向から見て前記配線と重なる領域であって前記一端近傍の領域まで延ばして前記補強層を形成する

ことを特徴とする静電容量センサーの製造方法。

【請求項8】

請求項7に記載の静電容量センサーの製造方法であって、

前記配線を形成する工程において、前記配線の一端に、前記センサー電極の厚さ方向から見て前記センサー電極の一部と重なるように、導体からなる補助電極を形成し、

前記補助電極が形成された後、前記センサー電極の厚さ方向から見て前記補助電極と重なる領域まで延ばして前記補強層を形成する

ことを特徴とする静電容量センサーの製造方法。

【請求項9】

三次元成形された配線基板であって、

基材と、

前記基材の外面に沿って設けられ互いに整列配置された一端部を有する複数の配線と、

前記基材において前記複数の配線が設けられた面と反対側の面のうち、前記配線の厚さ方向から見たときに少なくとも各前記一端部をすべて含む領域に設けられ三次元成形時における各前記一端部及び前記基材の伸びを抑制する補強層と、

を備えることを特徴とする配線基板。

【請求項1】

三次元成形された静電容量センサーであって、

基材と、

前記基材の外面に沿って設けられたセンサー電極と、

前記センサー電極の厚さ方向から見て前記センサー電極と重なる領域に設けられ三次元成形時における前記センサー電極の伸びを抑制する絶縁性の補強層と、

を備えることを特徴とする静電容量センサー。

【請求項2】

請求項1に記載の静電容量センサーであって、

前記基材、前記センサー電極、及び前記補強層は光透過性を有することを特徴とする静電容量センサー。

【請求項3】

請求項1または請求項2に記載の静電容量センサーであって、

前記基材の外面に沿って設けられ一端が前記センサー電極に接続された配線をさらに備え、

前記補強層は、前記センサー電極の厚さ方向から見て前記配線と重なる領域であって前記一端近傍の領域まで延びている

ことを特徴とする静電容量センサー。

【請求項4】

請求項3に記載の静電容量センサーであって、

前記配線の一端には、前記センサー電極の厚さ方向から見て前記センサー電極の一部と重なるように前記センサー電極に直接接続された補助電極が設けられており、

前記補強層は、前記センサー電極の厚さ方向から見て前記補助電極と重なる領域まで延びている

ことを特徴とする静電容量センサー。

【請求項5】

三次元成形された静電容量センサーの製造方法であって、

基材の外面に沿ってセンサー電極を形成し、

前記センサー電極の厚さ方向から見て前記センサー電極と重なる領域に絶縁性の補強層を形成し、

前記センサー電極及び前記補強層が形成された前記基材を三次元成形する

ことを特徴とする静電容量センサーの製造方法。

【請求項6】

請求項5に記載の静電容量センサーの製造方法であって、

前記補強層は、所定の処理により硬化する絶縁性インキを前記センサー電極に塗布し、前記所定の処理により前記絶縁性インキを硬化させることにより層状に形成されることを特徴とする静電容量センサーの製造方法。

【請求項7】

請求項5または6に記載の静電容量センサーの製造方法であって、

前記センサー電極の形成後、前記補強層を形成する前に、一端が前記センサー電極に接するように前記基材上に配線を形成し、

前記センサー電極の厚さ方向から見て前記配線と重なる領域であって前記一端近傍の領域まで延ばして前記補強層を形成する

ことを特徴とする静電容量センサーの製造方法。

【請求項8】

請求項7に記載の静電容量センサーの製造方法であって、

前記配線を形成する工程において、前記配線の一端に、前記センサー電極の厚さ方向から見て前記センサー電極の一部と重なるように、導体からなる補助電極を形成し、

前記補助電極が形成された後、前記センサー電極の厚さ方向から見て前記補助電極と重なる領域まで延ばして前記補強層を形成する

ことを特徴とする静電容量センサーの製造方法。

【請求項9】

三次元成形された配線基板であって、

基材と、

前記基材の外面に沿って設けられ互いに整列配置された一端部を有する複数の配線と、

前記基材において前記複数の配線が設けられた面と反対側の面のうち、前記配線の厚さ方向から見たときに少なくとも各前記一端部をすべて含む領域に設けられ三次元成形時における各前記一端部及び前記基材の伸びを抑制する補強層と、

を備えることを特徴とする配線基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−89305(P2013−89305A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225869(P2011−225869)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]