新日鐵住金株式会社により出願された特許

1,441 - 1,450 / 6,474

溶銑の脱Si脱P処理方法

【課題】実操業に適用可能な手段によって、溶銑予備処理工程における脱P効率を改善することができる溶銑の脱Si脱P処理方法を提供する。

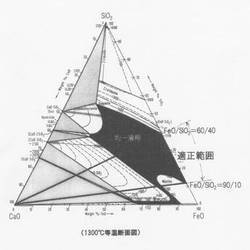

【解決手段】溶銑予備処理工程において溶銑の脱Si脱P処理を行うにあたり、処理初期の脱Si期におけるスラグ中の(質量%FeO):(質量%SiO2)を90:10〜60:40の範囲に制御してスラグ液相率を高める。これにより副原料の溶解速度およびスラグ中の物質移動速度を高め、脱P効率を改善する。脱Si期におけるスラグ中の(質量%FeO):(質量%SiO2)を90:10〜60:40の範囲に制御するには、脱Si期において供給した酸素が脱Siに寄与する割合ηを21%≦η≦62%の範囲となるように酸素供給速度を制御すればよい。

(もっと読む)

リング状圧延ロール用スペーサ

【課題】リング状圧延ロールを装着する片持式圧延機用ロールにおいて、リング状圧延ロールのフランジ部の幅を縮小可能とするためのスペーサであって、必要厚みの大きさに関わらず径方向の据え付け位置精度が良いスペーサを提供する。

【解決手段】油切2とリング状圧延ロール1との間に挿入される片持式圧延機用ロールのスペーサ4を、テーパスリーブ3の外径よりも大径の内周面を備えた環状に形成し、油切2とリング状圧延ロール1との間に位置する平板状部4aと内周縁に周設された鍔状突起部4bを備え、鍔状突起部4bが、該スペーサ4のいずれの部分ともロール軸6及びテーパスリーブ3と非接触の状態となるように前記油切の内周縁に嵌合自在に形成する。

(もっと読む)

製造負荷予測装置、方法、コンピュータプログラム、及びコンピュータ読み取り可能な記憶媒体

【課題】各製造設備の能力制約等の製造上の要件を満たした生産計画を作成する際に必要となる品種毎の製造負荷を迅速かつ高精度に予測することができるようにする。

【解決手段】製造実績注文情報400と製造実績情報500とに基づいて、製品属性が同一又は予め定めた範囲内である製品同士を同一の品種として仕分けるための工程別品種区分ロジック(決定木600、700、800、900)を製造工程毎に作成する。また、製造実績注文情報400と製造実績情報500とに基づいて、工程別品種区分ロジックを用いて、製造負荷予測モデル1200、1300、1400、1500を算出する。そして、工程別品種区分ロジックと、製造負荷予測モデル1200、1300、1400、1500とを用いて、新規の製品の注文に関する生産計画1900について、各製造工程の製造負荷を予測する。

(もっと読む)

高強度冷延鋼板、高強度溶融亜鉛めっき鋼板および高強度合金化溶融亜鉛めっき鋼板

【課題】高い伸びフランジ性と靭性を得ることができる高強度冷延鋼板,高強度溶融亜鉛めっき鋼板,高強度合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で,C:0.05〜0.15%,Si:0.3〜2.0%,Mn:2.0〜2.6%,Cr:0.3〜2.0%,P:0.03%以下,S:0.02%以下,Al:0.005〜0.1%,Ti:0.005〜0.1%,B:0.002超〜0.01%,N:0.005%以下,O:0.0005〜0.005%を含有し,且つ,N,Ti,Si,Crが3.6N<Ti,1<Si+Crを満足し,残部Feおよび不可避的不純物からなり、鋼板組織が結晶粒径4μm以下のポリゴナルフェライトを主相とし、結晶粒径3μm以下のベイナイトおよび/またはマルテンサイトを含み、引張最大強度880MPa以上である高強度冷延鋼板とする。

(もっと読む)

鋼の連続鋳造方法

【課題】鋳片の幅方向の温度偏差と表面の過冷却とを抑制して、鋳片の内部割れ防止と表面割れ防止の両立を図り、良質の鋳片を製造可能な鋼の連続鋳造方法を提供する。

【解決手段】鋳型10と、鋳型10の下流側に配置された二次冷却帯11とを有する連続鋳造機12を用い、鋳型10から、Siを1.0質量%以上、又はCrを10質量%以上、又はCを0.5質量%以上含む鋳片13を引き抜き、鋳片13を二次冷却帯11に設けられた多数の冷却用ノズルで冷却する鋼の連続鋳造方法において、鋳型10内に供給するパウダーの消費量Pwを0.2kg/m2以上0.6kg/m2以下とし、二次冷却帯11のうち、鋳型10の直下から、鋳造方向に1.2mまでの冷却範囲で、冷却用ノズルから鋳片13に吹き付けられる冷却水の水量密度Wを300リットル/m2/分以上700リットル/m2/分以下とする。

(もっと読む)

鋼の連続鋳造方法

【課題】鋳片の幅方向の温度偏差と表面の過冷却とを抑制して、鋳片の内部割れ防止と表面割れ防止の両立を図り、良質の鋳片を製造可能な鋼の連続鋳造方法を提供する。

【解決手段】鋳型10と二次冷却帯11を有する連続鋳造機12を用い、鋳型10から、Siを1.0質量%以上、又はCrを10質量%以上、又はCを0.5質量%以上含む鋳片13を引き抜き、二次冷却帯11の多数の冷却用ノズルで冷却する鋼の連続鋳造方法において、二次冷却帯11のうち、鋳型10の直下から、鋳造方向に0.6mまでの冷却範囲R1と、鋳型10の直下から鋳造方向に、0.6mから1.2mまでの冷却範囲R2とで、冷却用ノズルから鋳片13にそれぞれ吹き付けられる冷却水の水量密度P1、P2が、以下の条件を満足する。

150リットル/m2/分≦P1≦280リットル/m2/分

300リットル/m2/分≦P2≦700リットル/m2/分

(もっと読む)

パイプ部材の成形方法

【課題】 軽量化、加工工数と部品点数の削減や曲げ精度の安定化などが図れるパイプ部材の成形方法を提供する。

【解決手段】 パイプ12の板厚減少率を30%以下に保ち拡径加工や曲げ加工を施して所望な形状に成形するパイプ部材の成形方法であって、拡径加工が、押し拡げポンチ11を用いる押し拡げ拡径加工工程と、この押し拡げ拡径加工工程で拡径されたパイプ12内に液体14の圧力をかけながらパイプ軸方向を圧縮して内圧拡径するハイドロフォーム工程からなる。

(もっと読む)

ポアソン比の計測方法、及び、計測装置

【課題】レーザ超音波法において、被検査体の表面にダメージを与えず、レーザの照射痕が生じない、熱弾性効果による超音波励起を利用した、ポアソン比の計測方法、及び計測装置を提供する。

【解決手段】被検査体の表面にパルスレーザ光を照射して、熱弾性効果により超音波を発生させ、該被検査体の表面に連続波レーザ光を照射して、該被検査体を伝搬する超音波を受信して、被検査体のポアソン比を計測する方法であって、被検査体を伝搬する板波超音波と表面波超音波を受信して、前記板波超音波の周波数を算出し、前記表面波超音波の伝搬時間を計測し、該伝搬時間と伝搬距離とから、該表面波超音波の伝搬速度を算出し、前記板波超音波の周波数と前記表面波超音波の伝搬速度とに基づいて、前記被検査体のポアソン比を算出することを特徴とする、ポアソン比の計測方法。

(もっと読む)

亜鉛めっき鋼板のアーク溶接方法及びアーク溶接継手

【課題】亜鉛めっき鋼板どうしの溶接継手において、ブローホールやピットの発生を低減させ、信頼性の高い溶接継手を提供することを目的とする。

【解決手段】亜鉛めっき鋼板のアーク溶接において、前記アーク溶接が低入熱・高溶着な溶接方法であり、溶接ワイヤの供給量あたりの投入エネルギーPwが0.4以上、0.65以下であり、鋼板の板厚当たりの溶接ワイヤの溶着金属量Ftが2.5以上、6.0以下であり、さらに前記アーク溶接のシールドガス中の成分がAr、CO2、O2からなり、O2≦6体積%で且つ30体積%≦CO2+5×O2≦100体積%の関係を満たすことを特徴とする亜鉛めっき鋼板のアーク溶接方法。

ここで,

P Pw=溶接電流Iw [A] × 溶接電圧Vw[V] / 溶接ワイヤ供給量Vf[mm/min]

Ft=溶接ワイヤ供給量Vf[mm/min] / 溶接速度Vt[mm/min] / 鋼板の板厚[mm] である。

(もっと読む)

連続鋳造方法

【課題】パウダー自身の剥離性を向上させることにより、鋳片の幅方向の冷却を安定させ、過冷却により発生する鋳片の表面割れを抑制して、良質の鋳片を製造可能な連続鋳造方法を提供する。

【解決手段】Siを1.0質量%以上含有する溶鋼を鋳型に供給し、鋳型内に供給するパウダーの消費量を0.2kg/m2以上0.6kg/m2以下にする連続鋳造方法において、パウダーの凝固温度を1050℃以上1200℃以下とし、結晶化温度を500℃以上600℃以下とする。

(もっと読む)

1,441 - 1,450 / 6,474

[ Back to top ]