TPR株式会社により出願された特許

1 - 10 / 80

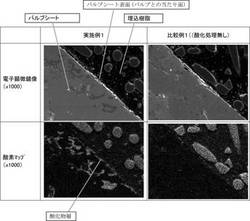

バルブシート

【課題】強度及び耐摩耗性に優れたバルブシートを提供する。

【解決手段】鉄基焼結合金を用いたバルブシートにおいて、酸化処理により、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されており、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であるバルブシート。鉄基焼結合金は、周期表4a〜6a族から選ばれる1種以上の元素の金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有し、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における硬質粒子の平均面積率が5〜45%であることが好ましい。

(もっと読む)

板状部材

【課題】相手材との間で高い接合強度を保つことができる板状部材を提供する。

【解決手段】板状部材の一例としての裏板1は摩擦材2との接合面1aに複数の括れ形状の突起3を全体にわたって有している。前記突起3の高さが0.3〜3.0mm、突起数が5〜100個/cm2であることが好ましい。板状部材の材質は鉄鋼、アルミニウム、銅、チタン、マグネシウム、これらをベースとした合金、又は樹脂である。板状部材は材料を溶融し、金型を用いて鋳造又は成形により製造されている。

(もっと読む)

支持部材

【課題】支持部材が装着される部材との間で密着性に優れた支持部材を提供する。

【解決手段】回転部材を直接又は軸受けを介して支持し、外周面に複数の突起を有する樹脂製の支持部材において、前記複数の突起は支持部材の成形時に外周面全体に形成され、少なくとも一部の突起が括れ形状を有している。樹脂製の支持部材は例えば射出成形により製造される。樹脂製の支持部材は、例えば樹脂又はゴム製の外側部材中に射出成形により装着される。

(もっと読む)

支持部材

【課題】支持部材が装着される部材との間で密着性に優れた支持部材を提供する。

【解決手段】回転軸4を直接又は軸受け8を介して支持し、外周面5に複数の突起6を有する筒状の金属製の支持部材3において、前記複数の突起6は支持部材の鋳造時に外周面5全体に形成され、少なくとも一部の突起6が括れ形状を有し、前記突起6の高さが0.3〜2.0mm、突起数が5〜100個/cm2である。支持部材は例えば遠心鋳造により製造される。支持部材は例えばアルミニウム合金又はマグネシウム合金からなる部材中に鋳包みにより装着、あるいは樹脂又はゴムからなる部材中に一体成形により装着される。

(もっと読む)

組合せオイルリング

【課題】組合せオイルリングのサイドレールとスペーサエキスパンダの固着を防止する。

【解決手段】上下一対のサイドレール11,12と、それらの間に配置するスペーサエキスパンダ13とを備え、スペーサエキスパンダは軸方向及び周方向に離間して周方向に交互に多数配置された上片14及び下片15と、隣接する上片と下片とを連結している連結片16と、上片と下片の内周側端部に起立形成され、サイドレールを押圧するための耳部17,18とを有している組合せオイルリング10において、上片14及び下片15の外周側端部の周方向における一部分に軸方向に突出するサイドレール支持部14a,15aを形成し、外周側端部の周方向におけるサイドレール支持部以外の部分14b、15bは内周側から連続する同一面を有する、あるいはサイドレール支持部と軸方向反対側に突出し、耳部17,18にそれぞれ貫通孔19を形成する。

(もっと読む)

組合せオイルリング

【課題】組合せオイルリングのサイドレールとスペーサエキスパンダの固着を防止する。

【解決手段】上下一対のサイドレール11,12と、それらの間に配置するスペーサエキスパンダ13とを備え、スペーサエキスパンダは軸方向及び周方向に離間して周方向に交互に多数配置された上片14及び下片15と、これらを連結する連結片16と、上片と下片の内周側端部に起立形成し、サイドレールを押圧するための耳部17,18とを有し、耳部に貫通孔19を形成した組合せオイルリング10において、スペーサエキスパンダの上片及び下片とサイドレールとの間の隙間が半径方向内方に向かって連続的又は不連続に広がっている。不連続の場合、スペーサエキスパンダの上片及び下片の外周側端部から内周側の耳部付け根部にかけてサイドレール側の外郭線が3個以上の屈曲点を有する、あるいは1又は2個の屈曲点を有し、内周側が傾斜している。

(もっと読む)

ピストンリング

【課題】低フリクションと耐摩耗性を有する炭素系皮膜を備えたピストンリングを提供する。

【解決手段】炭素系皮膜2が摺動面に被覆されたピストンリング1において、前記皮膜2は硬度の異なる2種類の層A,Bが2層以上積層された積層皮膜であり、前記2種類の層A,Bの硬度差は500〜1700HVで、硬度の高い層Aが硬度の低い層Bの厚さと同一又はそれ以上の厚さを有し、皮膜全体の厚さが5.0μm以上である。前記硬度の高い層Aの厚さは5〜90nmであることが好ましい。前記皮膜2が被覆された面の母材粗さが1.0μmRz以下であることが好ましい。

(もっと読む)

ブレーキドラム

【課題】連れ回り強度、径方向の強度と剛性、接合強度及び放熱性を向上することができるブレーキドラムを提供する。

【解決手段】ドラムブレーキに用いられるブレーキドラム3において、外周面5に複数の突起6を有し、前記複数の突起6はブレーキドラム3の鋳造時に外周面5全体に形成され、少なくとも一部の突起6が括れ形状を有している。前記突起6の高さが0.3〜5.0mm、突起6の個数が5〜100個/cm2であることが好ましい。ブレーキドラム3は遠心鋳造により製造されることが好ましい。

(もっと読む)

支持部材

【課題】支持部材が装着される部材との間で密着性に優れた支持部材を提供する。

【解決手段】回転軸4を直接又は軸受け8を介して支持し、外周面5に複数の突起6を有する金属製の支持部材3において、前記複数の突起6は支持部材3の鋳造時に外周面5全体に形成され、少なくとも一部の突起6が括れ形状を有している。あるいは、回転軸を直接又は軸受けを介して支持し、外周面に複数の突起を有する樹脂製の支持部材において、前記複数の突起は支持部材の成形時に外周面全体に形成され、少なくとも一部の突起が括れ形状を有している。

(もっと読む)

シリンダライナ

【課題】ライナ軸方向における温度差を小さくしつつ、シリンダブロックとの密着性を改善できるシリンダライナを提供する。

【解決手段】シリンダブロック1に鋳包まれるシリンダライナ2において、外周面3の軸方向における上部と中間部と下部に皮膜4,5,6が被覆され、前記上部と中間部に被覆されている皮膜4,5は皮膜材料が相違し、前記中間部と下部に被覆されている皮膜5,6は皮膜材料が相違している。次の構成でもよい。すなわち、シリンダブロック1に鋳包まれるシリンダライナ2において、外周面3の軸方向における上部と下部にブラスト処理面8,9が形成され、中間部に皮膜5が被覆されている。

(もっと読む)

1 - 10 / 80

[ Back to top ]