株式会社山本鉄工所により出願された特許

1 - 8 / 8

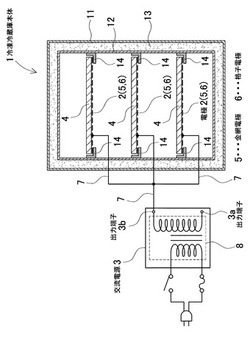

冷凍冷蔵庫

【課題】高価なコンデンサーや結露水で電気抵抗が低下する高抵抗な抵抗器を使用することなく、ユーザーが棚板に接触して起こす感電を確実に防止する。極めて高い安全性を確保しながら、棚板の近傍を均一な交流の電場にする。

【解決手段】冷凍冷蔵庫は、冷凍冷蔵庫内に交流の電場を発生させる電極2と、この電極2に接続してなる交流電源3とを備えており、交流電源3から供給される交流電圧を電極2に印加して、冷凍冷蔵庫内を交流の電場としている。冷凍冷蔵庫は、交流電源3の片方の出力端子3aを、どこにも接続しないオープン状態として、他方の出力端子3bのみを電極2に接続して、電極2で庫内に交流の電場を発生させている。

(もっと読む)

連続プレス装置

【課題】押圧フレームのグラファイトでもって対向ベルトの摺動面を均一な面圧で押圧しながら、対向ベルトをスムーズに移送する。

【解決手段】連続プレス装置は、対向ベルト5を背面5Bから押圧する押圧フレーム2と、対向ベルト5のベルト間隔を設定間隔とする位置決め機構1と、押圧フレーム2の摺動面に配置されたグラファイト3を加熱又は冷却する温度制御機構とを備える。連続プレス装置は、押圧フレーム2を、対向ベルト5の摺動面2Xと同一平面で位置決め機構1に連結しており、位置決め機構1が押圧フレーム2の上下位置を調整して、対向ベルト5のベルト間隔を設定間隔としている。連続プレス装置は、温度制御機構でグラファイト3を介して対向ベルト5を加熱又は冷却して、ワーク9を加圧加熱状態又は加圧冷却状態としながらプレス状態で移送する。

(もっと読む)

連続プレス装置

【課題】対向ベルトでワークを両面から挟んで、対向ベルトを効率よく加熱又は冷却しながらスムーズに移送する。

【解決手段】連続プレス装置は、対向ベルト5を背面5Bから押圧する押圧フレーム2と、対向ベルト5のベルト間隔を設定間隔とする位置決め機構1と、押圧フレーム2の摺動面に配置されたグラファイト3を加熱又は冷却する温度制御機構とを備える。位置決め機構1は、ストッパ機構11と逃げ機構12を有する第1の位置決め機構1Aと第2の位置決め機構1Bとを備え、ストッパ機構11が押圧フレーム2をストッパ位置に配置する状態で、第2の位置決め機構1Bがベルト間隔を設定間隔に保持してワーク9を加圧加熱又は加圧冷却状態で移送し、ワーク9が一定圧力以上で対向ベルト5を押し戻しする状態にあっては、第1の位置決め機構1Aの逃げ機構12でベルト間隔を設定間隔よりも拡開しながら、ワーク9を加圧加熱又は加圧冷却状態で移送する。

(もっと読む)

木芯プラスチック成形体とその製造方法

【課題】木質系芯材の表面にしっかりと強固にプラスチック層を結合させる。プラスチック層の内面に気泡ができる欠点を解消する。

【解決手段】木芯プラスチック成形体は、横断面形状を同一とする縦に長い形状に加工されてなる木質系芯材1の表面を、木質系芯材1と一緒に金型3の成形穴10から押し出されて成形されてなる熱可塑性のプラスチック21を含むプラスチック層2で被覆している。木質系芯材1は、微細な空隙18を表面に露出してなる非目止め状態の被覆面1aに、直接にプラスチック層2を密着状態で接着している。木質系芯材1の被覆面1aに密着してなるプラスチック層2は、粉末状ないし繊維状のフィラー22を混合してなる混合プラスチック20としている。木芯プラスチック成形体は、この混合プラスチック20からなるプラスチック層2を、木質系芯材1の被覆面1aに露出している空隙18に侵入する状態に密着させている。

(もっと読む)

複合板及びその製造方法

【課題】欠点隠蔽材を介在させることにより、表層にクラック、節穴、部分欠損等の欠点が現出しないようにし、工程数の減少も可能とした複合板及びその製造方法を提供する。

【解決手段】複数の板材に接着剤を塗布して積層し、少なくとも表層となる板材1と、当該表層となる板材1に接する隣接板材3aとの間に、熱溶融物を含浸又は塗布した欠点隠蔽材5を介在させ、これらをプレスすることにより接着し一体化する。欠点隠蔽材5は、ポリエチレン、ポリプロピレン、ポリエステル等の熱溶融樹脂からなる熱溶融物を15重量%以上含む紙であることを特徴とする。

(もっと読む)

木芯プラスチック成形体の製造方法と木芯プラスチック成形体の製造装置

【課題】プラスチックの内面に気泡ができる欠点を解消して、木質系芯材の表面をプラスチックで綺麗に被覆する。木質系芯材の表面にしっかりと強固にプラスチックを結合させる。

【解決手段】木芯プラスチック成形体の製造方法は、横断面形状を同一形状とする木質系芯材1を金型3の成形穴10に供給して押し出すと共に、金型3の成形穴10の内面に、加熱して溶融状態となった熱可塑性のプラスチック2を押し出して木質系芯材1の表面に付着させて、金型3の成形穴10から押し出しされる木質系芯材1の表面を熱可塑性のプラスチック2で被覆する。さらに、この製造方法は、金型3の成形穴10の内面であって、溶融プラスチック2Aを表面に付着する成形部11よりも挿入側に、木質系芯材1の表面を真空脱気する真空脱気室6を設けて、真空脱気室6で表面を真空脱気した木質系芯材1の表面に、成形部11で溶融状態の熱可塑性のプラスチック2を付着する。

(もっと読む)

木材の表面処理方法

【課題】溶剤系の樹脂塗料を使用することなく、簡単な方法で木材表面に艶消し表層の表面硬化塗装膜を設けて自然で暖かい風合いに仕上げる。表面硬化塗装膜を強靱な膜に硬化することできわめて優れた耐久性を実現する。

【解決手段】木材の表面処理方法は、5重量%以上の無機質粉末を混合してなる未硬化な電子線硬化樹脂を木材表面に塗布して10μmよりも厚く500μmよりも薄い塗膜を設ける塗布工程と、この塗膜に電子線を照射して電子線硬化樹脂を硬化する電子線照射工程とからなる。

(もっと読む)

被転写体に模様を転写する転写方法と転写用シート

【課題】立体曲面をなす被転写体の広い面積にもシワができないように綺麗な模様を転写する。

【解決手段】転写方法は、被転写体1の表面に転写用シート2を配置し、転写用シート2が被転写体1と対向する裏面側の圧力をその反対側の表面側の圧力よりも低くして、転写用シート2を被転写体1の表面に密着させて、転写用シート2のインクを被転写体1に転写する。転写用シート2は、破断時伸度を600%以上とし、かつ弾性回復率を10%以下とするウレタン系基材シート21の表面に、離型層22を介してインク層24を設けたものである。さらに、転写用シート2は、インク層24に、加熱されて熱溶融するインクドット24Aで模様を設けている。この転写用シート2を被転写体1の表面に密着する状態で加熱し、インクドット24Aを溶融、拡大してインクドット24Aのドット間隙間24Bを減少させながら被転写体1に模様を転写する。

(もっと読む)

1 - 8 / 8

[ Back to top ]