サンライズ工業株式会社により出願された特許

1 - 6 / 6

カーエアコン用ホース口金具及びその製造方法

【課題】カーエアコン用ホース口金具のホースニップルに転造加工して周溝を形成する際、前記ホースニップルの強度低下や折損を生じることなく、軽量なカーエアコン用ホース口金具及びその製造方法を提供する。

【解決手段】パイプ1の一端側1aに接続体2が形成され、他端側1bに有底円筒状のソケット3が取付けられると共に、このソケット3の内側に、ホース抜止め用周溝4aを有するホースニップル4が形成され、前記ホースニップル4にホースを嵌合し、前記ソケット3を加締めて接続するためのカーエアコン用ホース口金具において、前記ホースニップル4が、前記パイプ1の他端側1bに補強パイプ5を嵌入すると共に、この補強パイプ5の内周面を遠心方向に加締めて、この補強パイプ5と前記パイプ1の他端側1bとを廻り止め接合して形成される一方、前記ホース抜止め用周溝4aが、この廻り止め接合されたホースニップル4外周に転造成形されてなる。

(もっと読む)

高周波ろう付け装置および高周波ろう付け方法

【課題】放射温度計を用いて信頼性のあるろう付け製品の製造を可能ならしめるようにしたアルミニウム材同士のろう付けを行う高周波ろう付け装置を提供する。

【解決手段】制御装置5に、放射温度計4の仕様に基づき設定した演算開始温度を含む基点から単位時間を経過する毎に、測定温度と演算開始温度の温度差を求め、基点から現時点までの経過時間中の各温度差の単位時間を加味する積分値を求める第1演算作業と、積分値を経過時間で除算して基点を始点とする単位時間を加味する一次関数の勾配を求める第2演算作業と、勾配を用いた一次関数からろう付け設定温度に達する設定温度到達予想時間を求める第3演算作業と、第1乃至第3演算作業を順次繰返す第4演算作業を行うと共に、基点からの加熱時間が設定温度到達予想時間に到達した場合に、所定時間の後熱後に高周波加熱コイル2への電力供給を停止させる電力停止指令信号発信機能を付与する。

(もっと読む)

管端加工工具およびこれを用いた管端加工方法

【課題】絞り加工部の厚肉化を解消するとともに、加工の手間やコストを増大させること無く、管端部の絞り加工や異形断面加工を行なえる管端加工工具を提供する。

【解決手段】素管20の管端部を絞り加工するための管端加工工具1において、前記素管20の外径D2より小径d2の絞り加工部2aを内面に有する筒状金型2と、前記素管20の内径D1より外径d1が小さいしごき加工部3aを外面に有するパンチ3とを、前記筒状金型2の絞り加工部2aと前記パンチ3のしごき加工部3aとが軸方向にほぼ同一位置になるよう配置するとともに、前記筒状金型2とパンチ3とを圧縮バネ4を介して同心状に固定した。

(もっと読む)

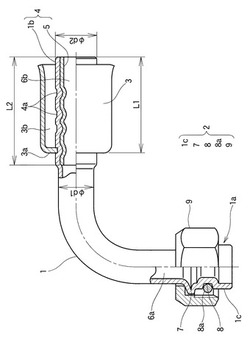

フランジ付パイプの曲げ加工方法およびフランジ付曲がりパイプ

【課題】フランジ付パイプを曲げ加工する方法において、前記フランジ背面から曲げ開始点までの直管部長さLがパイプ外径d未満の長さとなるように、前記パイプやフランジを傷付けることなく精度良く曲げ加工するフランジ付パイプの曲げ加工方法を提供する。

【解決手段】チャック2にフランジ付パイプ1のフランジ1bを姿彫りしたフランジチャック部2dを形成し、このフランジチャック部2dによって前記フランジ付パイプ1のフランジ1bを把持するとともに、圧力型5によって前記フランジ付パイプ1のパイプ1aと前記チャック2の両者に作用する反力を支持し、前記チャック2と圧力型5とを前記チャック2の軸心方向に直進させながら、締型3によって前記フランジ付パイプ1のパイプ1aに曲げ力を付与して曲げ加工するフランジ付パイプの曲げ加工方法。

(もっと読む)

冷媒配管接続継手およびその製造方法

【課題】冷媒配管接続継手の高さを低くしても疲労強度が高く維持できる、コンパクトでかつ耐久性に優れた冷媒配管接続継手およびその製造方法を提供する。

【解決手段】本発明の冷媒配管接続継手1は、接続対象物2にボルト3で固定される固定ブロック4と、この固定ブロック4に挿通されて支持された冷媒配管5とからなり、冷媒配管5は内側曲げ半径が3mm以下、好ましくは略0のL字形に曲げられている。そして、曲折部10の内側曲部10aが固定ブロック4に収容されるとともに、直管部14に固定ブロック4の加締め爪6が加締められ、この加締め部位7における冷媒配管5の外周面の断面形状が、長径d1/短径d2の比で1.3以下、好ましくは1.2以下となるように、固定ブロック4と冷媒配管5とが固定されている。

(もっと読む)

金属曲がり管の製造方法

【課題】接続対象物にOリングを介して接続される金属曲がり管を製造するに際し、直管の端部に近接して曲げ半径が極めて小さい曲折部を形成しても、端部のプレス加工によるヘタリ等を防止することによってOリング溝の形成が可能となり、接続対象物からの立ち上がり高さをさらに低くできる金属曲がり管の製造方法を提供する。

【解決手段】直管の端部に近接する部位を曲げて、曲げ半径が極めて小さい曲折部10を形成する。次に、前記端部を斜めに切断して、曲折部10の外側曲部10bに連なる側が内側曲部10aに連なる側よりも長く突き出た切断端部19’を形成する。そして、この切断端部19’を当該切断端部19’の管軸方向にプレス加工して、肉厚がほぼ一定の円筒状の拡管部21を形成する。最後に、この拡管部21の外周面を転造加工してOリング溝を形成する。

(もっと読む)

1 - 6 / 6

[ Back to top ]