東和ブロー株式会社により出願された特許

1 - 9 / 9

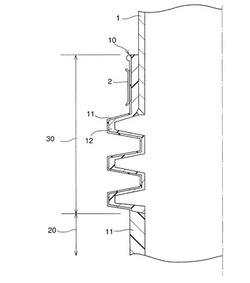

エアクリーナホース

【課題】従来に比べて肉厚を薄くできるエアクリーナホースの提供。

【解決手段】(1)ハード材11とソフト材12の2種類の材料を用いたエクスチェンジブロー成形にて成形されるエアクリーナホース10であって、ハード材11のみで構成される単層構造の硬質部20と、硬質部20とはエアクリーナホース10の軸方向の異なる位置にありハード材11で構成される層とソフト材12で構成される層の2層構造とされた軟質部30と、を有するエアクリーナホース10。(2)軟質部30の、ハード材11で構成される層は、ソフト材12で構成される層の外側にある。

(もっと読む)

排煙チューブ

【課題】 複数の電池パック間の寸法誤差と車両ボデーに対する電池パックの配置位置の寸法誤差とを吸収できる排煙チューブの提供。

【解決手段】車両に搭載される複数の電池パック40の内部と車外とを連通させる排煙チューブ10であって、排煙チューブ10は、ホース20と、ホース20に接続される複数のジョイント30と、を備えており、複数のジョイント30のそれぞれが複数の電池パック40のそれぞれに接続されており、ホース20の、複数のジョイント30との接続部分22及び接続部分22間以外の部分にホース側蛇腹部23が設けられており、複数のジョイント30のそれぞれにジョイント側蛇腹部31が設けられている、排煙チューブ10。

(もっと読む)

電池における排ガスチューブ

【課題】組み付けが容易であり、部品点数を節減して、コストを抑制することが可能な、電池における排ガスチューブを提供する。

【解決手段】合成樹脂素材(PE.系樹脂)により構成して、安全弁4の吐出口5に連結する安全弁取付部6と、これら安全弁取付部6と連通接続して、外部に水素ガスを導いて放出する、所定内径の排出パイプ7とを有する。排出パイプ7における安全弁取付部6間の部位には、排出パイプ7軸方向に伸縮可能な蛇腹部8を設ける。

それぞれの電池単体2sの筐体3に設けた安全弁4と排ガスチューブ1の安全弁取付部6とを連通接続して、積層電池2を構成する複数の電池単体2sの内部に発生する水素ガスを、外部に漏洩することなく排出する。

(もっと読む)

フランジ付樹脂チューブの製造方法

【課題】フランジ部が外周面に十分な接合強度をもって一体的に周設されたフランジ付樹脂チューブを有利に製造し得る方法を提供する。

【解決手段】外周面にフランジ状のリング部20が一体的に周設された樹脂スリーブ14の内孔内に、筒状のパリソンを挿通した状態で、それらパリソンと樹脂スリーブ14とを成形キャビティ60内に収容配置した後、該パリソンの内部に気体を吹き込んで、該パリソンを膨張変形せしめて、樹脂チューブを成形すると共に、該樹脂チューブと該樹脂スリーブ14とを一体化さることにより、該樹脂チューブの外周面に、該樹脂スリーブ14の前記リング部20からなるフランジ部11を一体的に周設するようにした。

(もっと読む)

車両用排出装置

【課題】水素などの排出管とボデーパネルの排出孔との間のシール機能は適正に維持したままで、排出管を排出孔に結合するための挿入荷重を小さくして作業性の向上ならびに作業負担の軽減を図る。

【解決手段】車両用排出装置であって、排出管の端部14をボデーパネル26の排出孔28に連結するための連結部材30が、排出孔28に挿入することが可能な硬質樹脂製の結合体32と、軟質樹脂製のシール体34とによって構成されている。結合体は、排出管を結合した状態に保持するロック爪32bと、結合体を排出孔28に挿入することにより、連結部材をボデーパネルに結合する係合爪32cとを有する。シール体は、排出管の外周面に対するシール機能を果たす筒状部34aと、排出孔28の周囲の面に対するシール機能を果たす傘状部34bとを有し、かつ、筒状部および傘状部が一体に連続して成形されている。

(もっと読む)

樹脂製排ガスチューブ

【課題】安価で、伸縮性に優れ、軽量かつ丈夫であり、ボディーへの嵌合作業を容易、かつ確実に行える燃料電池の排ガスチューブを提供する。

【解決手段】排ガスチューブ1を樹脂で形成し、少なくとも一部に蛇腹状部分2を設け、蛇腹部分2の樹脂の板厚を、屈曲によって谷の部分も山の部分も破れることがなく、なおかつ樹脂を蛇腹状に製造な最も薄い板厚である、谷部分:0.5〜0.6mm、山部分:0.1〜0.3mmとして谷部分の板厚を山部分の板厚より厚く形成し、さらに、図1の各部寸法、角度をH:4.5mm、P:3.3mm、R1:0.5mm、R2:0.2mm、θ:28°とする。

(もっと読む)

センサ部材の取り付け構造

【課題】簡便な構成によって且つエア漏れに対する信頼性を向上させたセンサ部材の取り付け構造を提供することを目的とする。

【解決手段】ブロー成形品10の側壁に貫通孔12を設け該貫通孔12から該内部の状態を計測するためにセンサ部材24を取り付けるセンサ部材の取り付け構造であって、前記センサ部材24と螺合可能なナット部材22をインサート成形してあるインジェクション成形品20を、前記ブロー成形品10の貫通孔12の周縁部に接合させる。

(もっと読む)

樹脂成形品におけるパイプ材の結合構造

【課題】 吸湿によって膨潤する樹脂材料によって樹脂成形品が成形された場合においても、樹脂成形品とパイプ材の埋設部分とのシール性を充分に確保することができる樹脂成形品におけるパイプ材の結合構造を提供する。

【解決手段】 樹脂成形品20を成形すると同時に、インサート成形によって樹脂成形品20の壁部21にパイプ材30の根元部側を所定長さだけ埋設して一体状に結合する。パイプ材30の埋設部分31の外周面には、そのパイプ方向に所定間隔を隔てて対向する規制壁41、42を有する少なくとも一つの環状凹部40が形成される。環状凹部40に充填された樹脂部分の膨潤が対向する規制壁41、42によって抑制される。

(もっと読む)

樹脂チューブの製造方法及び装置

【課題】 肉厚変更部や材料変更部が、長さ方向の所望の位置に対して確実に形成されてなる樹脂チューブの製造方法と製造装置とを提供する。

【解決手段】 押出機10からの樹脂チューブの押出成形途中で、該樹脂チューブの押出方向前端部位置を検出手段168にて検出し、該検出手段168にて検出される樹脂チューブの前端部位置に応じて、押出機10から押し出される樹脂材料の種類を変更する第一の変更手段26や、押出ダイ12のダイ間隙72の幅を周方向において変更せしめる第二の変更手段81を、制御手段32による制御下で、同時に又は選択的に作動せしめるようにした。

(もっと読む)

1 - 9 / 9

[ Back to top ]