Fターム[2H089LA03]の内容

液晶−構造一般、スペーサ、注入口及び封止部材 (35,970) | スペーサ、注入口、シール材の構造 (3,167) | スペーサの構造 (2,354) | 断面構造 (106) | コート付きスペーサ(スペーサ自身が2層) (42)

Fターム[2H089LA03]に分類される特許

1 - 20 / 42

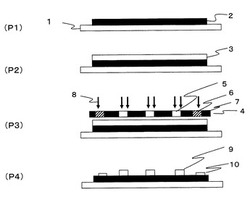

液晶表示装置用カラーフィルタ基板の製造方法

【課題】本発明は、非感光性樹脂からなる第1の層と感光性樹脂からなる複数のパターン化層からなる液晶表示装置用カラーフィルタ基板を低コスト、かつ高品質に得ることができる製造方法を提供する。

【解決手段】複数色の着色層がパターン形成された基板上に非感光性樹脂からなる第1の層を形成し、さらにその上に感光性樹脂を含有する第2の層を積層してパターン加工を行う液晶表示装置用カラーフィルタ基板の製造方法であって、少なくとも下記の工程をこの順に行うことを特徴とする液晶表示装置用カラーフィルタ基板の製造方法。

(1)該基板上に非感光性樹脂組成物を塗布、セミキュアして第1の層を形成する工程

(2)該第1の層上に感光性樹脂組成物を塗布、セミキュアして第2の層を形成する工 程

(3)ハーフトーンフォトマスクを介して該第2の層を露光する工程

(4)第2の層を現像液によりパターン加工して、高さの異なる2種以上の突起を形成する工程

(5)該第1の層および該第2の層を加熱、硬化させる工程

(もっと読む)

液晶パネルの製造方法

【課題】スペーサーを基板に接着していても、スクライブ及びブレイク工程の後で不要な基板の部分を容易に除去することが可能な液晶パネルの製造方法を提供する。

【解決手段】第1の基板1と第2の基板2との間に液晶を挟持し、表示領域を含む第1の領域と、非表示領域を含む第2の領域とを有し、表示領域に形成される電極の接続端子を第1の基板1における第2の領域に配置する液晶パネルの製造方法であって、第1の基板1における第1の領域に第1のスペーサー11を形成する工程と、第2の基板2における第2の領域に第2のスペーサー12を形成する工程と、第1の基板と第2の基板とを対向して、貼りあわせる工程と、第2の領域における第2の基板2と第2のスペーサー12とを除去する工程とを備えることを特徴とする。

(もっと読む)

スペーサ粒子分散液、液晶表示装置の製造方法及び液晶表示装置

【課題】インクジェット装置を用いて、基板上の所定の位置に安定的に吐出することができるとともに、スペーサ粒子を目的とする位置に正確に配置することができ、更に、基板に対するスペーサ粒子の固着性に優れるスペーサ粒子分散液、液晶表示装置の製造方法及び液晶表示装置を提供する。

【解決手段】スペーサ粒子と溶剤とを含有し、インクジェット装置を用いて基板上の任意の位置に前記スペーサ粒子を配置する際に用いられるスペーサ粒子分散液であって、前記スペーサ粒子は、少なくとも、グリセリンモノ(メタ)アクリレートとアミノ基を有する重合性単量体とを原料単量体とする共重合体からなるスペーサ粒子分散液。

(もっと読む)

液晶表示素子用スペーサ及び液晶表示素子

【課題】光抜けが発生することを防止することができるとともに、糸状ドメインが現れることがなく表示品質に優れる液晶表示素子を得ることができる液晶表示素子用スペーサ、及び、該液晶表示素子用スペーサを用いてなる液晶表示素子を提供する。

【解決手段】基材粒子と前記基材粒子の表面の全部又は一部に形成された被覆層とを有する液晶表示素子用スペーサであって、前記被覆層は、ポリアミド、ポリイミド及びポリエステルからなる群より選択される少なくとも一種の液晶分子配向制御性化合物からなる液晶表示素子用スペーサ。

(もっと読む)

スペーサおよびこれを含む液晶表示装置

【課題】固着性に優れたスペーサおよびこれを含む液晶表示装置を提供する。

【解決手段】本発明によるスペーサは、球形状のスペーサ本体と、前記スペーサ本体を取り囲み、ハイパーブランチポリマーで構成されるコーティング層とを含むことを特徴とする。

(もっと読む)

液晶表示装置用の液晶パネル及びその製造方法

【課題】液晶パネル基板の周辺部を活用するために、トランスファー材とブラックマトリックスを完全に重ね、トランスファー材によるTFT基板とCF基板との間の導電性を確保しながら、基板の切断が少しずれて、ブラックマトリックスを切断してしまうことによる製造歩留まりの低下を低減し得る構造を持つ液晶パネルを提供することを目的とする。

【解決手段】画素がマトリックス状に配置されたTFT基板と、カラーフィルターが配置されたCF基板との間に液晶を狭持し、周辺をシール材でシールしてなる液晶パネルにおいて、シール材をCF基板のBMに完全に重なるように配置し、TFT基板とCF基板とを電気的に接続するために、スペーサの表面に導電皮膜を設けた導電性スペーサを含有するトランスファー材をシール材の外側に隣接してBMに完全に重なるように配置し、BMをトランスファー材が配置されている部分だけ外側に突出するように構成する。

(もっと読む)

表示装置及びその製造方法

【課題】互いに対向する第1基板及び第2基板と、前記第1基板上に形成されたセンシング電極と、前記第2基板上に形成されたスペーサとを含む表示装置を提供する。

【解決手段】スペーサ250は、外圧を受けてセンシング電極170に接触され、該接触される面に凹凸260が形成されるか、あるいはスペーサ250は、外圧を受けてセンシング電極170に接触される導電体と、該導電体が収容される凹溝とを有する。

(もっと読む)

液晶表示素子用スペーサ及び液晶表示素子

【課題】光抜けや糸状ドメインの発生を防ぎ、液晶の配向を乱すことなく高品位な表示性能の液晶表示素子を得ることができる液晶表示素子用スペーサ、及び、該液晶表示素子用スペーサを用いてなる液晶表示素子を提供する。

【解決手段】基材微粒子と、前記基材微粒子の表面の全部又は一部に形成された被覆層とを有する液晶表示素子用スペーサであって、前記被覆層は、下記一般式(1)からなる液晶表示素子用スペーサ。

[化1]

nは4〜19の自然数である。

(もっと読む)

液晶装置、液晶装置の製造方法、電子機器

【課題】基板間隔の不均一化を防止なし抑制し、コントラストの低下等が生じ難い液晶装置と、その液晶装置の製造方法、さらにはこの液晶装置を備える電子機器を提供する。

【解決手段】液晶層50を挟持する基板10,20間において、基板10上にTFT素子等が形成されず、比較的平坦な面を備える表示領域90Aにのみペーサー15を配設し、このスペーサー15を介して基板10,20間の間隔を保持する構成とする。

(もっと読む)

液晶表示素子用スペーサ及び液晶表示素子

【課題】光抜けや糸状ドメインの発生を防ぎ、液晶の配向を乱すことなく高品位な表示性能の液晶表示素子を得ることができる液晶表示素子用スペーサ、及び、該液晶表示素子用スペーサを用いてなる液晶表示素子を提供する。

【解決手段】基材微粒子と、前記基材微粒子の表面の全部又は一部に形成された被覆層とを有する液晶表示素子用スペーサであって、前記被覆層は、下記一般式(1)からなる液晶表示素子用スペーサ。

【化1】

R1、R2及びR3はアルキル基又はアリール基を示す。

(もっと読む)

液晶表示素子用スペーサ及び液晶表示素子

【課題】光抜けや糸状ドメインの発生を防ぎ、液晶の配向を乱すことなく高品位な表示性能の液晶表示素子を得ることができる液晶表示素子用スペーサ、及び、該液晶表示素子用スペーサを用いてなる液晶表示素子を提供する。

【解決手段】基材微粒子と、前記基材微粒子の表面の全部又は一部に形成された被覆層とを有する液晶表示素子用スペーサであって、前記被覆層は、下記一般式(1)からなる液晶表示素子用スペーサ。

【化1】

Xは炭素又はケイ素を示し、R1はアリール基又はアリール誘導体を示し、R2及びR3は水素、アルキル基又はアリール基を示し、nは0又は1である。

(もっと読む)

スペーサ粒子分散液、液晶表示装置の製造方法及び液晶表示装置

【課題】インクジェット装置を用いて、迅速に、かつ、基板上の非画素領域に対応する特定の位置に、精度よく選択的にスペーサ粒子を配置することができるスペーサ粒子分散液、液晶表示装置の製造方法、及び、液晶表示装置を提供する。

【解決手段】スペーサ粒子1と溶剤5とを含有し、インクジェット装置を用いて基板の表面に前記スペーサ粒子を配置する際に用いられるスペーサ粒子分散液であって、前記基板の表面に吐出し形成した液滴を乾燥する工程において、前記液滴が完全に乾燥する前に液滴内部で前記スペーサ同士が凝集し、前記溶剤の沸点が50〜190℃であるスペーサ粒子分散液。

(もっと読む)

液晶表示装置及びその製造方法

【課題】カラーフィルタ基板表面の透明電極へのフォトスペーサの密着性が良好であり、

高信頼性の液晶表示装置及びその製造方法を提供すること。

【解決手段】本発明の液晶表示装置は、複数の電極を備える基板と、前記複数の電極に対

向するようにそれぞれ配置された複数のカラーフィルタ層13R〜13Bと、前記複数の

カラーフィルタ層13R〜13B上に設けられた透明電極15とを備えるカラーフィルタ

基板10Aと、を有する液晶表示装置において、前記透明電極15には非画素領域に凹部

16が形成され、前記凹部16に前記複数の電極を備える基板とカラーフィルタ基板との

間の距離を所望の値に保持するフォトレジストからなるフォトスペーサ17Aが嵌合され

ており、前記フォトスペーサ17Aは、前記凹部16に嵌合する嵌合部17A1と前記嵌

合部に隣接した前記透明電極15の表面に接する平坦部17A2とを備えていることを特

徴とする

(もっと読む)

微粒子、液晶セルスペーサー及び液晶表示素子

【課題】表面に分子レベルの水溶性高分子を付加した新しい微粒子を得、液晶セルスペーサーとして基板に対して良好な接着性を発揮させ、スペーサー周辺での光抜け等をも安定して抑制する事である。

【解決手段】本発明は、微球体と、前記微球体の表面上に付着された高分子とを備える微粒子であって、微球体が、エチレン性不飽和基を有する単量体の重合物から形成されており、1〜20μmの平均粒子径を有しており、前記高分子が、前記微球体への水溶性高分子の付着によって、分子レベルの厚さで存在している、微粒子を提供する。かかる微粒子は、液晶セル接着スペーサーとして著しく優れた接着性を発揮し、液晶表示素子用のスペーサーとして大いに期待出来る。

(もっと読む)

液晶装置の製造方法

【課題】基板間隔を基板面内で均一化することができ、表示品位に優れた液晶装置を安定して製造する方法を提供する。

【解決手段】本発明の液晶装置の製造方法は、スペーサー分散液をインクジェット装置を用いて基板上の所定の位置に滴下する工程と、滴下された液滴中の溶媒を蒸発させることにより、スペーサーの配置密度が50〜300個/mm2であり、かつ、インクジェット装置の1滴の滴下点あたり平均で0.2〜3個のスペーサーが存在するようにスペーサーを配置する工程と、スペーサーを配置した基板と残りの基板とを貼り合わせる工程とを有している。そして、インクジェット装置における液滴吐出ノズルの開口径を10μm以上、100μm以下とすることを特徴とする。

(もっと読む)

液晶装置の製造方法

【課題】基板間隔を基板面内で均一化することができ、表示品位に優れた液晶装置を安定して製造する方法を提供する。

【解決手段】本発明の液晶装置の製造方法は、スペーサー分散液をインクジェット装置を用いて基板上の所定の位置に滴下する工程と、滴下された液滴中の溶媒を蒸発させることにより、スペーサーの配置密度が50〜300個/mm2であり、かつ、インクジェット装置の1滴の滴下点あたり平均で0.2〜3個のスペーサーが存在するようにスペーサーを配置する工程と、スペーサーを配置した基板と残りの基板とを貼り合わせる工程とを有している。そして、インクジェット装置における液滴吐出ノズルの開口径を10μm以上、100μm以下とすることを特徴とする。

(もっと読む)

強固着性液晶スペーサの製造方法、強固着性液晶スペーサ、スペーサ分散液及び液晶表示装置

【課題】基材粒子表面に充分な厚みの接着層を有し、インクジェット方式により基板上の目的とする任意の位置に精度よく配置できるとともに、振動や衝撃等によりガラス基板とスペーサの間の接着層が脆性破壊せず、強固着性液晶スペーサに起因する光抜け等がなく、優れた表示品質を発現する液晶表示装置を得ることのできる強固着性液晶スペーサの製造方法を提供する。

【解決手段】非膨潤性の基材粒子の表面に、膨潤性樹脂からなるシェル層を形成したコアシェル粒子を調製する工程と、前記コアシェル粒子のシェル層に、接着性樹脂の原料となる重合性単量体を吸収させて前記シェル層を膨潤させる工程と、前記シェル層に吸収させた前記重合性単量体を重合させて、前記基材粒子の表面に接着性樹脂からなる接着層を形成する工程とを有する強固着性液晶スペーサの製造方法。

(もっと読む)

ディスプレイおよび電子機器

【課題】縦置き状態で均一な基板間距離が保て、均一な表示のできるディスプレイを提供すること。

【解決手段】シール材52によって固定された上部の外周部から距離の離れた下部のカラムスペーサ67にかかる力は、自重によって基板間距離の広がる方向に大きくなるが、カラムスペーサ67の密度が下部で高いので力が分散され、一つの下部のカラムスペーサ67にかかる力は小さくなる。したがって、下部のカラムスペーサ67の伸量も減少し、基板間距離が保たれて均一な表示が得られる。

(もっと読む)

スペーサ配置方法及び液晶表示装置

【課題】予め定められた複数個の単一スペーサを基板上の各場所に配置できるスペーサ配置方法及びこれによる液晶表示装置を提供する。

【解決手段】複数の単一スペーサ220を予め結合してなる結合スペーサ230を含むスペーサ含有液200を基板上に付着させる付着工程と、付着したスペーサ含有液中の結合スペーサ230を基板100に固着させる固着工程と、を備える。

(もっと読む)

強固着性液晶スペーサの製造方法、強固着性液晶スペーサ、スペーサ分散液及び液晶表示装置

【課題】 製造時の環境負荷が小さく、スペーサ分散液中での分散安定性に優れ、インクジェット方式により基板上の目的とする任意の位置に精度よく配置できるため、優れた表示品質を発現する液晶表示装置を得ることができる強固着性液晶スペーサの製造方法、強固着性液晶スペーサ、スペーサ分散液及び液晶表示装置を提供する。

【解決手段】 水及び/又は親水性有機溶剤中で、基材粒子の表面に界面活性剤を吸着させる工程、該界面活性剤を吸着させた基材粒子の表面に更に接着性樹脂の原料となる重合性単量体を吸着させて重合性単量体層を形成する工程、及び、重合性単量体層中の重合性単量体を重合させて、基材粒子の表面に接着性樹脂からなる接着層を形成する工程を有する強固着性液晶スペーサの製造方法。

(もっと読む)

1 - 20 / 42

[ Back to top ]