Fターム[2H089NA37]の内容

液晶−構造一般、スペーサ、注入口及び封止部材 (35,970) | スペーサ、注入口、液晶層の形成、基板貼合 (4,977) | シール工程、貼合工程 (1,680)

Fターム[2H089NA37]の下位に属するFターム

位置合わせ (85)

シール材塗布 (512)

シール手段(注入口閉塞、貼合を含む) (821)

他の工程との順序 (32)

Fターム[2H089NA37]に分類される特許

1 - 20 / 230

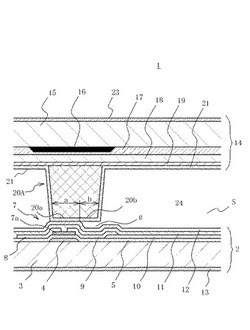

液晶パネル

【課題】スペーサ本数を増大させることなく、環境温度に追随ししかも所定の機械的強度

を有し、過度の圧力が加わっても塑性変形しないスペーサを備えた液晶パネルを提供する

こと。

【解決手段】マトリクス状に配設されたゲート配線とソース配線とが交差する箇所にアク

ティブ素子が設けられた第1基板2と、柱状スペーサが形成され第1基板2に対向配置さ

れる第2基板14と、を備え、柱状スペーサの先端部をアクティブ素子7に接触させた状

態で第1基板と第2基板2、14とを間に空間Sを形成して貼り合せて、空間S内に液晶

24を注入した液晶パネルにおいて、柱状スペーサ20Aの先端部には、アクティブ素子

7に接触する接触部20aと、接触部からアクティブ素子と接触しない位置まで延出した

延出部20bとが設けられ、接触部20aはアクティブ素子に接触され、延出部は第1基

板2との間に隙間を設けた非接触状態で第1、第2基板間に配置されている。

(もっと読む)

表示装置

【課題】 液晶表示パネルの一対の基板のそれぞれとシール材との接着面に十分な接着強度を確保する。

【解決手段】 あらかじめ定められた集積回路が形成されている第1の基板と、前記第1の基板の一表面上に重ねて配置される第2の基板と、前記第1の基板と前記第2の基板の間に配置され、かつ、前記第1の基板の前記表面の上から見たときの平面形状が環状の接着部材とを有し、前記第1の基板と前記第2の基板とが前記接着部材で接着されている表示パネルを有する表示装置であって、前記接着部材の前記第1の基板の前記表面の上から見たときの外周は、前記第1の基板の前記表面の外周と概ね同じ位置を通る複数の第1の部分と、2つの隣接する前記第1の部分に接続し、かつ、周方向の中央部が前記第1の基板の前記表面の上から見たときの前記接着部材の内周側に後退している複数の第2の部分とからなる区間を有する表示装置。

(もっと読む)

液晶表示装置の製造方法

【課題】ポリマー構造物が所望通りに形成されたか否かを好適に検査し得る方法を提供する。

【解決手段】液晶表示装置の製造方法は、液晶層30中に重合性組成物を含む液晶表示パネル100aを複数枚含むマザーパネル100Aを用意する工程(A)と、液晶表示パネル100aの液晶層30に所定の電圧が印加された状態で液晶層30に光を照射することによって、液晶層30中の重合性組成物を重合してポリマー構造物を形成する工程(B)と、ポリマー構造物が所望通りに形成されたか否かを検査する工程(C)とを包含する。工程(C)は、第1の領域R1内の画素の表示特性と、第2の領域R2内の画素の表示特性とを測定することによって行われる。

(もっと読む)

液晶表示素子

【課題】耐荷重性を確保しつつ低温泡を低減した液晶セルを提供する。

【解決手段】互いに対向配置する基板16,17に、弾性層26,44を形成する。基板16,17間の間隙を保持する複数のスペーサ19を、接着層47,48により基板16,17間の所定位置で固定する。スペーサ19に加わる荷重を弾性層26,44に均一に分散し、かつ、加わる荷重をスペーサ19と弾性層26,44とで確実に受ける。低温環境下において液晶層18が収縮した際にも弾性層26,44が液晶層18の収縮に追従して収縮する。この結果、耐荷重性を確保しつつ低温泡を低減できる。

(もっと読む)

シール剤充填装置及びシール剤塗布装置、並びに電気光学装置の製造方法

【課題】例えば、気泡を巻き込むことなくシリンジからノズルにシール剤を充填する。

【解決手段】ポンプ(220)は、シール剤(352)をノズル(320)に充填する際に、穴部(211)を介してチャンバ(210)内のガスをチャンバ(210)の外部に排気する。したがって、チャンバ(210)内の圧力P2は、相対的に開口部(311)側の空間における圧力P1より低くなる。このようにして開口部(311)の側の圧力P1とノズル(210)内の圧力P2との間に相対的に圧力差ΔPが生じ、気泡を巻き込むことなくシリンジ(310)からノズル(320)にシール剤(352)が引き込まれ、ノズル(320)にシール剤(352)が充填される。

(もっと読む)

液晶滴下工法用シール剤、上下導通材料、及び、液晶表示装置

【課題】液晶表示装置の製造において、差込み防止性に優れる液晶滴下工法用シール剤、上下導通材料、及び、液晶表示装置を提供する。

【解決手段】硬化性樹脂、並びに、光反応開始剤及び/又は熱硬化剤を含有する液晶滴下工法用シール剤であって、上記硬化性樹脂は、グリセリンとビスフェノールの縮合体の両末端にアクリロキシ基またはエポキシ基を有する化合物を含有することを特徴とする液晶滴下工法用シール剤。

(もっと読む)

表示パネルの製造方法

【課題】液晶セルの端部及び切断箇所近傍から気体が進入するのを効果的に防止することを可能とする表示パネルの製造方法を提供することを目的とする。

【解決手段】第1基板と、前記第1基板と対向して配置された第2基板と、前記第1基板と前記第2基板との間に配置されたシール部材とを有する表示パネルの製造方法であって、前記パネルの端部と、上部及び下部の一部に有機物からなる平坦化層を形成する工程と、前記平坦化層を覆って無機物からなるガスバリア層を形成する工程とを有することを特徴とする。

(もっと読む)

表示パネルの製造方法

【課題】従来の表示パネルの製造方法では、側面に接着剤を塗布しているので、粘度や重力、接着剤と基板面との親和力、表面張力など、多くの要因が絡み合い、所要の断面形状を形成することが困難であり、液晶セルの上部ないし下部のガスバリア層が薄くなるという問題があった。

【解決手段】本発明の表示パネルの製造方法においては、表示パネルの端面及び樹脂固定用部材により構成される空間に流動性を有する樹脂を充填する工程と、前記樹脂を硬化させる工程と、前記樹脂固定用部材を除去する工程とを有する。

(もっと読む)

積層体の封止構造および積層体の封止方法

【課題】積層体の端部を確実に封止することにより耐湿性を高め、さらに封止部分によって当該積層体の持つ柔軟性を損なうことのない積層体の封止構造を提供する。

【解決手段】封止部材25の短手の中央部付近に封止材20を塗布しておき(図3(a))、積層体10の各層の端部に跨るように封止材20を接触させつつ、封止部材25の一方を積層体10の下側に接触させる(図3(b))。封止部材25を湾曲させて他方を積層体10の上側に接触させる(図3(c))。ローラ26,26間に封止部材25を矢印A方向に挿入して、積層体10の表裏面で封止部材25と重なる部分に介在した封止材20を外側に追い出す。熱を加えて封止材25の硬化処理を行い、封止材25を硬化させる(図3(d))。

(もっと読む)

電気光学装置及び電子機器

【課題】液晶装置等の電気光学装置において、高品質な画像表示を行うと共に小型化する。

【解決手段】電気光学装置は、互いに対向して配置された一対の第1基板(10)及び第2基板(20)と、第1基板上に配列された複数の画素電極(9a)と、複数の画素電極が配列された画素領域の周囲に沿って配置され、第1及び第2基板を互いに貼り合わせるシール材(52)とを備える。更に、第1及び第2基板の各々における、シール材が配置されたシール領域より第2基板の外縁側に位置すると共に第2基板の四隅によって部分的に夫々規定される4つのコーナー領域(61a)のうち少なくとも一つのコーナー領域内に設けられ、第1及び第2基板のアライメントを行うためのアライメントマーク(200)を備える。

(もっと読む)

液晶素子の製造方法

【課題】フレキシブル基板を用いた液晶パネルにおいて、液晶セル外形をカットする際に、端子電極のクラックを防ぐこと。

【解決手段】一対の前記フレキシブル基板のうち、一方のフレキシブル基板に電極端子を形成し、一対のフレキシブル基板を対向して重ねたときに、その電極端子の外側周囲に配置されるように、他方のフレキシブル基板にスペーサ9bを配置する工程と、一方のフレキシブル基板に硬化前のシール剤1を配置する工程と、一対の前記フレキシブル基板を貼り合わせる工程と、液晶セル外形2でカットして単個の液晶セルとする工程と、電極端子形成領域の他方のフレキシブル基板を除去して、電極端子を露出させる工程とを備えた液晶素子の製造方法。

(もっと読む)

半透過型液晶表示装置及び電子機器

【課題】反射部と透過部の境界部分にスリットが形成された画素電極を備え、反射部の反

射効率が良好で明るく、しかも面押し強度が強いVA方式の半透過型液晶表示装置を提供

すること。

【解決手段】本発明の液晶表示装置10Aは、マトリクス状に配置された走査線12及び

信号線13で囲まれたそれぞれの画素領域毎に反射部19と透過部20とが形成され、前

記反射部19の画素電極16aと前記透過部20の画素電極16bとが連結部25の画素

電極16cによって接続されており、前記反射部19の画素電極16aの下部には表面に

凹凸が形成された反射板22が設けられているアレイ基板ARと、カラーフィルタ基板C

Fと、を備え、前記反射部19の画素電極16aと透過部20の画素電極16aとの間に

位置する前記信号線13に上に柱状スペーサ40が形成されていることを特徴とする。

(もっと読む)

液晶表示装置

【課題】液晶滴下封入方式の液晶表示装置において、衝撃気泡の発生を防止するために負圧で液晶を封入した場合に、外部から圧力が加わった場合の画像のムラ、および支柱の挫屈を防止する。

【解決手段】TFT基板10と対向基板20との間隔は第1の支柱30によって設定されており、第2の支柱40はコンタクトホール50内に存在してTFT基板10には接触していない。外部から圧力が加わると第2の支柱40はTFT基板10に形成されたコンタクトホール50の側壁等に接触し、第2の支柱40の反発力によってTFT基板10と対向基板20との間隔が極端に小さくなることを防止する。これによって、外部から圧力が加わった時の画像のムラあるいは、第1の支柱30が挫屈することを防止できる。

(もっと読む)

小型液晶表示素子の製造方法

【課題】異なる熱膨張係数を有するマザー基板をシール剤で貼付することで発生する反りの影響をなくする小型液晶表示素子の製造方法を提供することを目的とする。

【解決手段】一対のマザー基板(マザーサファイア基板とマザーガラス基板)に複数の小型液晶表示素子領域を形成し、各小型液晶表示素子領域外周に形成したシール剤を介して一対のマザー基板を貼付し、その後、各液晶表示素子に分断する小型液晶表示素子の製造方法において、シール剤は紫外線硬化型樹脂と熱硬化型樹脂を混合した接着剤であり、一対のマザー基板貼付後は紫外線硬化型樹脂を硬化し、各小型液晶表示素子に分断後、熱硬化型樹脂を硬化する小型液晶表示素子の製造方法とする。

(もっと読む)

液晶表示装置

【課題】液晶表示パネル1の厚さの不均一となることを防止し、表示画像の劣化を抑制する液晶表示装置を提供する。

【解決手段】アレイ基板10と、アレイ基板10と対向して配置された対向基板20と、アレイ基板10と対向基板20間に挟持された液晶層LQと、マトリクス状に配置された表示画素PXからなる表示部DYPと、を有する液晶表示装置であって、表示部DYPの周囲には、アレイ基板10と対向基板20とを固定するシール材SLが配置され、シール材SLは、表示部DYP側に屈曲している屈曲部SL1を含み、アレイ基板10は、シール材SLの屈曲部SL1に対応した領域に凹部10Aを有している液晶表示装置。

(もっと読む)

電気光学装置の製造方法、電気光学装置の製造装置

【課題】熱硬化型接着剤のみで、一方の基板に対し他方の基板を確実に貼着することができ、製造コストの削減を図るとともに、品質の向上を図ることができる電気光学装置の製造方法、電気光学装置の製造装置を提供する。

【解決手段】大板基板110に対し、大板カバーガラス基板300を、熱硬化型接着剤を介して貼り合わせる貼着工程と、少なくとも一部が低熱伝導率部材81から構成された治具70の低熱伝導率部位90に対し、大板基板110を載置する載置工程と、低熱伝導率部位90に対して光照射装置75から光を照射して、低熱伝導率部位90を発熱させ、該熱により、少なくとも熱硬化型接着剤の一部を硬化させる接着剤硬化工程と、を具備することを特徴とする。

(もっと読む)

液晶表示パネル及び液晶表示パネルの製造方法

【課題】製品歩留まりの高い液晶表示パネル及び液晶表示パネルの製造方法を提供する。

【解決手段】液晶表示パネルは、表示領域R1及び上部構造体を有したアレイ基板10と、表示領域を有した対向基板20と、重畳領域R2に全周に亘って形成され、アレイ基板及び対向基板を接合したシール材60と、液晶層と、を備えている。上部構造体は、重畳領域R2の最上部に位置し、かつ、対向基板20からアレイ基板10に向って凹んだ凹部6を有している。シール材60の一部は、凹部6に収容されている。

(もっと読む)

薄型パネルの製造方法

【課題】パネルの端子部や側面を保護するための新規なマスキング手法を含む薄型パネルの製造方法を提供する。

【解決手段】ポジ型の感光性レジストRはエッチングする部分を露光し現像することで、端子部TMAと側端面を除いて除去される。レジストRは側端面の全周に残留している。また、隣接する表示パネルの間に入り込んでいる。これをエッチング液に浸漬してガラスの基板の厚みを薄くした後、個々の表示パネルに分離する。

(もっと読む)

小型液晶表示素子の製造方法

【課題】画素電極間にスペーサのない小型液晶表示素子を効率よく研磨する。

【解決手段】一対のマザー基板に複数の小型液晶表示素子領域を形成し、画素電極間にはスペーサを介在しないで各小型液晶表示素子領域外周に形成したシール材とマザー基板外周に形成したシール材を介して貼付し、前記マザー基板の少なくともいずれかを研磨する小型液晶表示素子の製造方法とする。

(もっと読む)

液晶表示装置およびその製造方法

【課題】光硬化性を有するシールを十分に硬化可能であるとともに周辺領域での光漏れを防止可能な液晶表示装置およびその製造方法を提供することである。

【解決手段】液晶表示装置50は、表示領域52の外側の周辺領域54に配線150,170を有する第1基板100と、第1基板100に対向する第2基板200とを含んでいる。液晶表示装置50の製造方法は、配線150の少なくとも一部分に透明導電材料によって透明部分を形成して配線150を形成する配線形成工程と、光硬化性を有するシール350を介して第1基板100と第2基板200とを貼り合わせる貼り合わせ工程と、シール350に配線150の上記透明部分を介して光照射を行ってシール350を硬化するシール硬化工程と、を含む。

(もっと読む)

1 - 20 / 230

[ Back to top ]