Fターム[2H089NA43]の内容

液晶−構造一般、スペーサ、注入口及び封止部材 (35,970) | スペーサ、注入口、液晶層の形成、基板貼合 (4,977) | シール工程、貼合工程 (1,680) | シール手段(注入口閉塞、貼合を含む) (821)

Fターム[2H089NA43]の下位に属するFターム

UV照射 (350)

加熱 (191)

超音波溶融 (4)

高周波誘導

加圧 (191)

シール材からの脱泡、脱気 (8)

仮シール (15)

液状シール材吸込み固化 (4)

Fターム[2H089NA43]に分類される特許

1 - 20 / 58

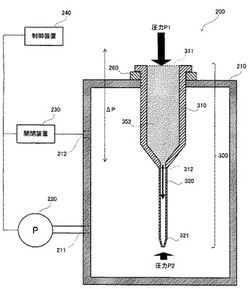

シール剤充填装置及びシール剤塗布装置、並びに電気光学装置の製造方法

【課題】例えば、気泡を巻き込むことなくシリンジからノズルにシール剤を充填する。

【解決手段】ポンプ(220)は、シール剤(352)をノズル(320)に充填する際に、穴部(211)を介してチャンバ(210)内のガスをチャンバ(210)の外部に排気する。したがって、チャンバ(210)内の圧力P2は、相対的に開口部(311)側の空間における圧力P1より低くなる。このようにして開口部(311)の側の圧力P1とノズル(210)内の圧力P2との間に相対的に圧力差ΔPが生じ、気泡を巻き込むことなくシリンジ(310)からノズル(320)にシール剤(352)が引き込まれ、ノズル(320)にシール剤(352)が充填される。

(もっと読む)

液晶パネル組立システム

【課題】

レイアウト構成の簡単な貼り合せシステムを提供することである。

【解決手段】

ロードロック室と脱気室及び基板貼り合せ室を直線状に配置すると共に、各室間にゲートバルブを設け、前記脱気室内には複数枚の下基板を蓄積する収納機構を設け、前記貼り合せ室には貼り合せる搬入ロボットにより上側基板を搬入して上テーブルに保持すると共に、貼り合せ後の製品を下テーブルから受け取り搬出するためのゲートバルブを設け、前記ロードロック室に液晶を滴下した下側基板を搬入し、コンベアにより前記脱気室搬入し、前記脱気室に搬入された順に前記下基板をコンベアで前記貼り合せ室に搬送する構成とした基板貼り合せシステム。

(もっと読む)

積層型液晶光学素子およびその製造方法

【課題】液晶層ごとに所望の光学特性を得るとともに、液晶層の広い領域を利用できる積層型液晶光学素子とその製造方法を提供する。

【解決手段】積層型液晶光学素子1は、3枚の透明基板3が枠状のシール6を介して貼り合わされ、各シール6の内側領域に液晶層7が保持された構成を有する。各シール6は、一部を開口して設けられた注入口4を有する。各シール6の注入口4は中間に位置する透明基板3aを介して、互いに重なる位置に設けられている。各注入口4には、注入口4を封止する封止材8が充填されている。各シール6の間に位置する透明基板3aは、各シール6の注入口4と重なる箇所で、各注入口4どうしを連通して設けられた連通部5を有する。これにより、封止材8を充填する工程における第1液晶層7aと第2液晶層7bとの形状変化の差を抑え、第1液晶層7aと第2液晶層7bとで所望の光学特性を得ることができる。

(もっと読む)

液晶表示パネル及び液晶表示パネルの製造方法

【課題】製品歩留まりの高い液晶表示パネル及び液晶表示パネルの製造方法を提供する。

【解決手段】液晶表示パネルは、表示領域R1及び上部構造体を有したアレイ基板10と、表示領域を有した対向基板20と、重畳領域R2に全周に亘って形成され、アレイ基板及び対向基板を接合したシール材60と、液晶層と、を備えている。上部構造体は、重畳領域R2の最上部に位置し、かつ、対向基板20からアレイ基板10に向って凹んだ凹部6を有している。シール材60の一部は、凹部6に収容されている。

(もっと読む)

電気光学装置、その製造方法及び電子機器

【課題】注入口への封止材の封入の際の信頼性を低下させることなく、しかも額縁領域を

大きくする必要のない電気光学装置、この電気光学装置の製造方法及びこの電気光学装置

を使用した電子機器を提供すること。

【解決手段】アレイ基板10及びカラーフィルタ基板20の外周囲を一部に注入口(液晶

注入口31)が形成されたシール材30により貼り合わせ、前記注入口から電気光学物質

(液晶40)を注入したのち前記注入口が封止材32により封止されてなる電気光学装置

(液晶表示パネル1)において、前記一対の基板の少なくとも一方には、前記電気光学物

質駆動用の各種配線が設けられ、該各種配線のうち前記注入口側に配設された配線(引回

し配線15)には、前記封止材の封止状態確認用の開口15aが形成されていると共に、

この開口15aの中央部を液晶注入口31の液晶注入方向に平行な方向へ縦断するように

目盛り15bが形成されている。

(もっと読む)

液晶封孔装置

【課題】封孔処理を行う液晶パネルの大きさが変更されてもパネル持上げ治具の再調整が不要な封孔装置を提供する。

【解決手段】本発明の液晶封孔装置は、液晶パネル1の下側に配設された回転式塗布ローラ6を有する。また、本発明の液晶封孔装置は、回転式塗布ローラ6の両側に配設され、回転式塗布ローラ6と同期して鉛直方向に移動し、液晶パネル1の下端面を押し上げて位置決めする液晶パネル押し上げ冶具10を有する。

(もっと読む)

液晶セルの製造方法

【課題】液晶セルの封止工程において封孔材の界面における接着不良の改善、注入口付近における液晶の配向不良を改善した液晶セルの製造方法を提供すること。

【解決手段】2枚の透明基板を所定の間隙を持ち、透明基板の一辺側に注入口を有するシールの内側に液晶を充填し、注入口に紫外線硬化型の封孔材を塗布したセルを形成するセル形成工程と、封孔材に紫外線照射して、封孔材を硬化させる封止工程とを有し、前述した封止工程が、封孔材仮硬化工程と封孔材本硬化工程からなり、封孔材仮硬化工程において液晶を第1の温度として収縮させ、未硬化の封孔材を引き込み紫外線照射を行い仮硬化させ、第2の温度にて仮硬化した封孔材に紫外線照射を行い本硬化させることにより液晶セルの製造を行う。

(もっと読む)

液晶光学素子の製造方法

【課題】ODFプロセスを用いて液晶光学素子を製造したとしても、その製造工程中にシール材が液晶へ溶出することなく、紫外線硬化型のシールと基板との密着力を向上させた、信頼性の高い液晶光学素子の製造方法を提供すること。

【解決手段】閉環形状の紫外線硬化型のシールを第1の透明基板に形成するシール形成工程と、シールで囲まれた領域内に、液晶を滴下する液晶滴下工程と、所定の間隙を持って、第1の透明基板に第2の透明基板を、シールを介して貼り合わせた後に、シールを本硬化するシール本硬化工程とを有し、シール形成工程と液晶滴下工程との間に、遮光部を有するマスクを介して紫外線を照射して、シール内側領域に斜めから当該紫外線を照射して、シールの一部領域を仮硬化するシール仮硬化工程を行う。

(もっと読む)

液晶光学素子の製造方法

【課題】ODFプロセスを用いて液晶光学素子を製造したとしても、シールが液晶へ溶出することなく、紫外線硬化型のシールと基板との密着力を向上させた、信頼性の高い液晶光学素子の製造方法を提供すること。

【解決手段】バンドパスフィルタを第1の透明基板における一方の面に配するバンドパスフィルタ形成工程と、第1の透明基板における他方の面に、閉環形状で紫外線硬化型のシールを設けるシール形成工程と、一方の面からバンドパスフィルタを介して紫外光を照射して、シールが他方の面と接する面を含む第1のシール領域と、シールの内側壁面を含む第2のシール領域を仮硬化するシール仮硬化工程と、シールにおける内側領域に液晶を滴下する液晶滴下工程と、所定の間隙を持ってシールを介して、第1の透明基板に第2の透明基板を貼り合わせた後に、紫外線を照射して、シールを本硬化するシール本硬化工程とを有する製造方法とした。

(もっと読む)

カラー液晶表示装置及びその製造方法

【課題】 表示ムラの無い、表示品質の高いカラー液晶表示装置を提供する。

【解決手段】 カラーフィルタ基板で隣り合った額縁遮光層同士を繋げる、あるいは隣り合った額縁遮光層2の間に段差補正層9や着色層などを形成することにより段差変化が生じないようにする。上下左右隣り合った額縁遮光層間の段差が解消されるため、シール部となる額縁外縁部と表示面内のセルギャップが均一となり、表示面内で色調やコントラストが均一なカラー液晶表示装置を得ることができる。

(もっと読む)

液晶表示装置

【課題】ODF(one-drop-fill)方式の中・小型用の液晶表示パネルを備える液晶表示装置を提供する。

【解決手段】一対の基板と、前記一対の基板間の周辺部に切り目なく形成されたシール材と、前記一対の基板間で、前記シール材により囲まれた空間内に封入される液晶とを有する液晶表示パネルを備える液晶表示装置であって、前記一対の基板の一方の基板は、当該一方の基板の第1の辺に沿って形成される少なくとも1本の配線層を有し、前記シール材の前記一方の基板の第1の辺に沿って形成される部分は、前記少なくとも1本の配線層を複数回横切るように、ジグザクパターン状に形成されている。

(もっと読む)

液晶表示素子の製造方法

【課題】 デッドスペースを減らしつつ、不良率を抑えることのできる液晶表示素子の製造方法を提供する。

【解決手段】

一対のガラス基板の少なくとも一方にシール剤を塗布する。一対のガラス基板を重ね合わせ、シール剤を硬化させ、一対のガラス基板を間隙をもって貼り合わせる。一対のガラス基板表面において、硬化させたシール剤上略中心でスクライブした後、一対のガラス基板を炉で加温する。一対のガラス基板のスクライブされた面に衝撃を与え、または加圧を行うことによりガラス基板を切断し、ガラスエッジにシール剤が露出する配置とする。

(もっと読む)

液晶シール剤およびそれを用いた液晶表示セル

【課題】スクリーン印刷及びディスペンス塗布に対応し、無溶剤で25℃以下の貯蔵安定性に優れ、また、耐水耐湿性に対して非常に強い熱硬化型液晶シール剤を提供する。

【解決手段】(a)イソシアヌル環骨格を有するヒドラジド化合物、(b)エポキシ樹脂、(c)硬化促進剤として多価カルボン酸を含有すること、(d)無機充填剤を含有することを特徴とする熱硬化型液晶シール剤。

(もっと読む)

アライメント貼合装置及びアライメント貼合方法

【課題】ウェブフィルム上に連続的に形成された基板のそれぞれに対して、相手側の基板を円滑かつ高精度に貼り合わせることが可能なアライメント貼合装置を提供する。

【解決手段】カラーフィルタ基板27が連続して形成されたウェブフィルム2をフィルム支持部材102により支持し、一枚のTFTアレイ基板23が形成されたシート26をフィルム支持部材102上のウェブフィルム2と対向するようにシート保持部材103にて保持する。ウェブフィルム2とシート26との間にはシール剤24を供給する。シート保持部材103をウェブフィルム2の表面に沿った方向に移動させて基板23を基板27に位置合わせする。シート保持部材103をフィルム支持部材102に接近させてシート保持部材103に保持されたシート26をウェブフィルム2上に重ね合わせ、シール剤24に固定作用を生じさせる。

(もっと読む)

平面表示装置の製造方法

【課題】大型ガラス基板を均一に貼り合わせできる液晶パネルの製造方法を提供する。

【解決手段】大型ガラス基板4上の外周領域18に抜きパターンを有する調整層19を形成する。調整層19の抜きパターンが排気経路19cとなる。大型ガラス基板4、23間を押し潰してチップシール8内の空気を注入口から排気させる際の排気通路の幅方向の断面積を排気経路19cで広くできる。大型ガラス基板4、23間の排気時間を短縮できる。大型ガラス基板4、23間を均一に押し潰すことができる。

(もっと読む)

液晶表示素子及びその製造方法

【課題】ブラックマトリックスを備えた液晶表示素子製作において、液晶を滴下注入法で注入後、紫外線硬化型枠状シール材を硬化する際、シール材への紫外線の照射量が不十分なものとなり、硬化が十分行われず、液晶表示素子の信頼性が大幅に低下してしまう危険性があった。

【解決手段】表示領域を囲む第1のブラックマトリクスの周縁部を枠状のシール材の内側に設定し、前面基板の外表面に、枠状のシール材に沿って形成された、遮光性材料からなる枠状の第2のブラックマトリクスを形成し、枠状のシール材の枠状部の幅WSMと、第2のブラックマトリクスの枠状部の幅WBMが、WBM > WSLを満たすように設定する。

(もっと読む)

カメラモジュール

【課題】液晶レンズを押圧固定するカメラモジュールを提供すること。

【解決手段】ケース10のケース開口11から、液晶レンズ20と光学レンズL1〜L3を通って光電変換素子50に結像するカメラモジュールにおいて、光学レンズを収容するレンズ枠30の前端に突出する環状部材31上に液晶レンズ20を載置し、液晶レンズ20の前面とケース10との間に弾性環状部材15を介在させる。レンズ枠30の前端に設けられた環状部材31と弾性環状部材15は、液晶レンズ20のスペーサを混入したシール部に当接して、液晶レンズ20を押圧固定する。

(もっと読む)

液晶注入装置

【課題】液晶の特性変化を抑制し、液晶の注入時間を短縮することができる液晶注入装置を提供すること。

【解決手段】本発明に係る液晶注入装置100の一態様は、対向配置された複数の空セル105に液晶107を注入する液晶注入装置であって、複数の空セル105間に設けられたヒータ104を有する者である。ヒータ104は、空セル105の両面に設けられており、ヒータ104は、空セル105の一面に接触するように配置されている。

(もっと読む)

液晶装置の製造方法、液晶装置、及び電子機器

【課題】液晶装置の端面から外方に向かって形成された封止部材からなる凸部がなく、電子機器の小型化に寄与する液晶装置およびその製造方法を提供する。

【解決手段】対向配置された第1基板10および第2基板と、前記液晶の注入される液晶注入口18を備えたシール剤52と、第1基板10および前記第2基板に挟持されて、前記シール剤52によって区画された領域内に充填された液晶と、液晶注入口18において前記液晶を封止する封止部材11とを備え、封止部材11の端面11aを平面視したときの形状が、第1基板10および前記第2基板の端面と同一とされている液晶装置100とする。

(もっと読む)

液晶滴下工法用液晶シール剤、それを用いた液晶表示パネルの製造方法及び液晶表示パネル

【解決手段】一液光及び/又は熱硬化性樹脂組成物であって、せん断速度20S-1 における25℃での粘度が、50〜300Pa・sであり、チキソトロピー指数=(せん断速度2S-1における25℃粘度)/(せん断速度20 S-1における25℃粘度)で定義されるチキソトロピー指数が2.0〜8.0である液晶滴下工法用液晶シール剤。

【効果】従来の液晶滴下工法用液晶シール剤では達成困難であった、シールディスペンス塗布性及びスクリーン印刷適性に優れ、かつ、シール外観が良好な、液晶滴下工法用液晶シール剤、該液晶滴下工法用液晶シール剤を用いた液晶表示パネルの製造法及び液晶表示パネルを得ることができる。

(もっと読む)

1 - 20 / 58

[ Back to top ]